Хоменок Л. А., доктор техн.наук, Шаргородский В. С., Розенберг С. Ш., кандидаты техн. наук,

Короп Н. П., Тужаров И., Димитров А., Митев Д., Стоянов И., инженеры

АООТ “НПО ЦКТИ” (РФ) - Энергоремонт Варна АД - ТЭЦ “Марица Восток-2” (Болгария)

В настоящее время на ТЭЦ Болгарии находятся в эксплуатации 17 паротурбинных агрегатов различных модификаций К-210-130 производства АО ЛМЗ. Большинство из них выработали или приближаются к выработке расчетного срока службы, но по своим эксплуатационным характеристикам и технико-экономическим показателям еще далеки от полного морального старения. Перевод этих турбоагрегатов в щадящий режим эксплуатации (снижение уровня температур свежего и вторично перегретого пара и др.) приведет к существенному снижению технико-экономических показателей и поэтому, естественно, неприемлем.

Как показано в [1 - 7], наиболее эффективным и оптимальным техническим решением, направленным на комплексное решение проблем повышения надежности, продления срока службы, улучшения маневренных характеристик и технико-экономических показателей является введение принудительного парового охлаждения наиболее термонапряженных участков роторов высокого и среднего давления (РВД и РСД).

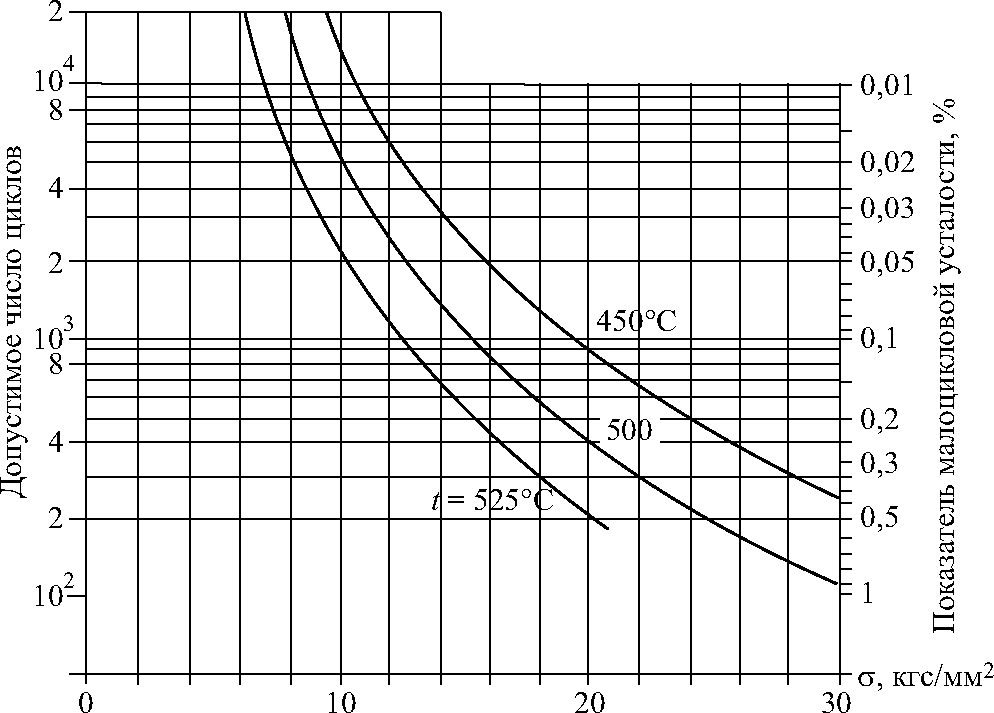

Рис. 1. Зависимость числа циклов и показателей малоцикловой усталости от температуры металла и термических напряжений [1]

Преимущество этого решения перед другими известными мероприятиями (применение новых более жаропрочных материалов, изменение режимов эксплуатации, снижение параметров пара и др.) очевидно, так как ни одно из указанных мероприятий не способно эффективно, с малыми затратами комплексно решить весь круг проблем.

В [3] показано, что выработка ресурса роторов проявляется в снижении как прочностных характеристик при длительной эксплуатации, так и показателей малоцикловой термической усталости при пусках, разгружениях или других переменных режимах работы турбины. На рис. 1 показана зависимость допустимого числа циклов и показателя малоцикловой усталости от температуры металла и уровня термических напряжений. Из рис. 1 видно, что снижение температуры металла с 525 до 500°С при ut = 20 кгс/мм2 приведет к увеличению в 2 раза числа циклов (с 2000 до 4000) и снижению повреждаемости также в 2 раза с 0,5 до 0,25% за один пуск [1]. В [3] отмечено, что при снижении уровня температур ротора, изготовленного из стали Р2МА, с 525 до 475°С и сохранении неизменным уровня пусковых термонапряжений или скорости прогрева допустимое число циклов по условиям малоцикловой усталости увеличится в зависимости от принятых допустимых рабочих напряжений в 2 - 3 раза.

Кроме этого, одним из проявлений выработки ресурса роторов является возникновение и развитие в процессе длительной эксплуатации, так называемого, прогрессирующего прогиба роторов, причиной возникновения и развития которого является неравномерность физических и механических свойств поковки ротора (гипотеза В. С. Шар- городского). Результаты ремонтных обследований роторов СД турбин мощностью 200 - 800 МВт ТЭС РФ подтверждают эту гипотезу.

Результаты ремонтных обследований РСД турбин К-210-130 ЛМЗ некоторых ТЭЦ в Болгарии свидетельствуют о том, что эта проблема также актуальна и для турбин К-210-130, установленных на этих ТЭЦ.

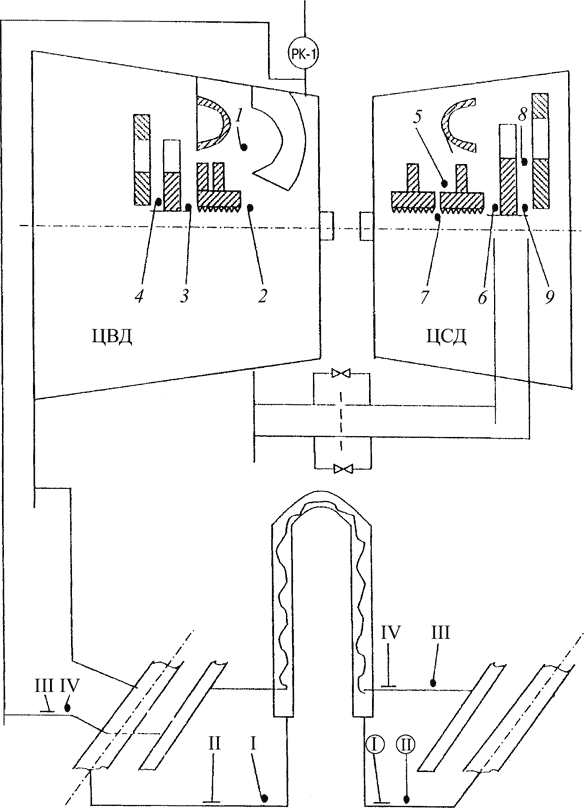

Рис 2. Схема подвода пара на охлаждение роторов ВД и СД турбины К-210-130-3 (ст. № 5) ТЭЦ “Марица Восток-2"

Характерным примером сказанному являются результаты обследования ротора СД турбины К-210-130 ЛМЗ (ст. № 6) ТЭЦ Варна. При выполнении на ЛМЗ тепловой пробы ротор нагревался на 575°С и бой составлял 0,04 мм. После наработки 88 000 ч (1993 г.) бой РСД в районе думмиса составил 0,15 мм, а при наработке 112 000 ч (2000 г.) он достиг 0,24 мм. Другим примером являются результаты обследования роторов СД турбин К-210-130 (ст. № 5 и 6) ТЭЦ “Марица Восток-2”. Бой РСД турбины № 5 после наработки 91 325 ч составил 0,22 мм, а бой РСД турбины № 6 после наработки 92 601 ч составил 0,22 - 0,23 мм. Эти результаты свидетельствуют о стабильной тенденции к развитию прогрессирующих прогибов роторов СД в процессе эксплуатации и о необходимости решения этой актуальной проблемы. Что же касается прогибов РВД турбин К-210-130, то они также имеют место, их значения несколько меньше, чем у РСД. Так, например, прогиб ротора ВД турбины К-210-130 (ст. № 5) ТЭЦ “Марица Восток-2” после наработки 112 000 ч составил 0,12 - 0,13 мм. Развиваются прогибы РВД несколько медленнее, чем прогибы РСД, но снижение температур металла в зоне паровпуска окажет, несомненно, положительный результат.

Накопленный АООТ “НПО ЦКТИ” в течение последних 15 лет опыт создания и внедрения систем принудительного парового охлаждения (СППО) более чем на 30 паровых турбинах мощностью 200 - 800 МВт [2 - 7] позволил в сжатые сроки создать и внедрить с обеспечением необходимого снижения уровня температур в высокотемпературных зонах РВД и РСД на турбине К-210-130-3 ЛМЗ (ст. № 5) ТЭЦ “Марица Восток-2” комплексную систему охлаждения роторов ВД и СД.

Создание и внедрение комплексной СППО роторов потребовали решения большого числа проблем: определение температур и расходов омывающих роторы потоков охлаждающего пара, обеспечивающих охлаждение металла в наиболее высокотемпературных частях роторов; выбор оптимальных источников охлаждающего пара, с точки зрения их охлаждающей способности и экономичности турбины; определение оптимальных мест ввода охлаждающего пара, не вызывающего переохлаждение элементов турбины; расчет гидравлики потоков в районе охлаждаемых ступеней; проведение расчетов теплового состояния роторов в районе охлаждения, в том числе сравнительных - с охлаждением и без него; определение влияния охлаждения на относительные расширения и осевые усилия; определение допустимых расходов с точки зрения турбины; проведение обследования роторов в период капитального ремонта и измерение геометрии расточек роторов в высокотемпературных зонах, что является начальной точкой отсчета при контроле скорости ползучести металла роторов.

На рис. 2 показана схема подачи охлаждающего пара на роторы ВД и СД турбины К-210-130-3 (ст. № 5) ТЭЦ “Марица Восток-2”. Охлаждение РСД осуществляется паром, отбираемым из паропровода первого отбора ЦВД.

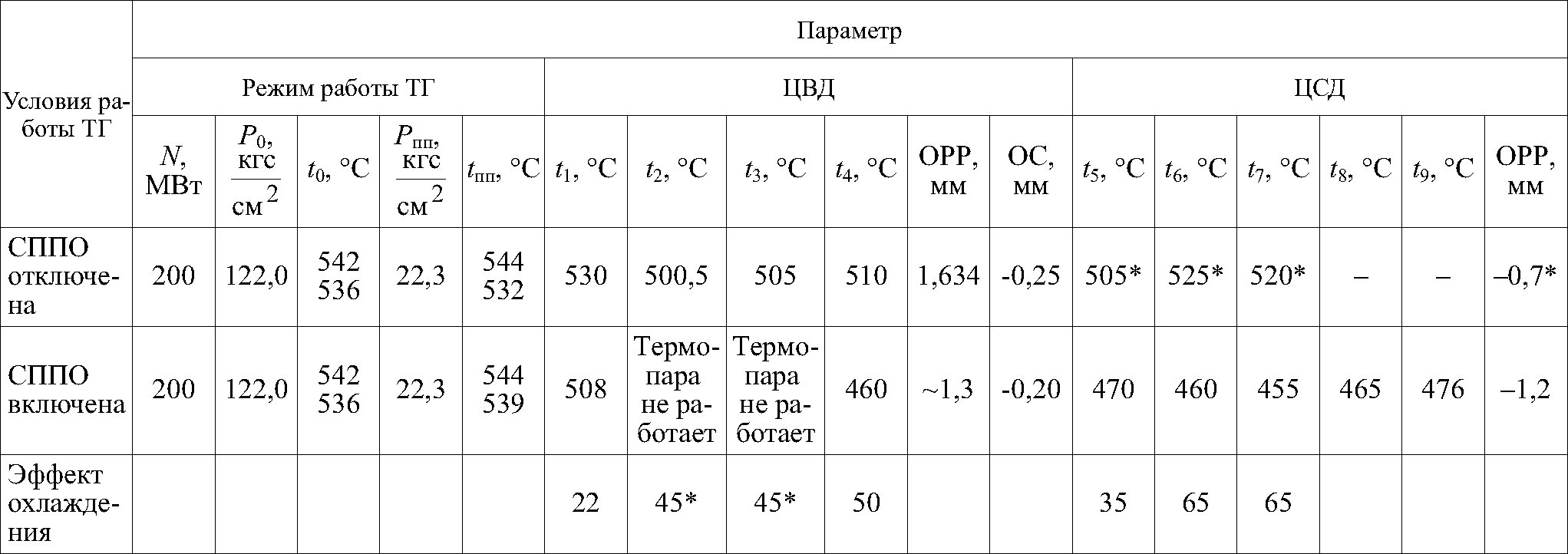

Рис. 3. Схема температурного контроля за работой комплексной СППО роторов турбины К-210-130-3:

расположение термопар: 1 - в камере за соплами ЦВД (t1); 2 - при выходе из первой обоймы ПКУ ЦВД (t2); 3 - на входе ПКУ ЦВД (t3); 4 - в районе диафрагменного уплотнения второй ступени ЦВД (t4); 5 - в камере между первой и второй обоймами ЦСД (t5); 6 - на входе в первую обойму ЦСД (t6); 7 - на выходе из первой обоймы ПКУ ЦСД (t7); 8 - в теле диафрагмы 14-й ступени ЦСД (t8); 9 - в районе диафрагменного уплотнения 14-й ступени ЦСД (t9, температура пара); I - ХПП на выходе из ТОБ; II- ХПП на входе в ТОБ; III- ОП на выходе из ТОБ; IV- ОП на входе в ТОБ

Охлаждающий пар по двум трубопроводам диаметром 42/34 мм, на которых установлены ограничители расхода, имеющие байпасные линии с вентилями ^у = 20 мм, подводится в зону переднего концевого уплотнения (ПКУ) ЦСД и через специальные устройства (паровые форсунки) в полость между диском 13-й ступени ЦСД и диафрагмой 14-й ступени. Устройства подвода охлаждающего пара выполнены в виде коллекторов и паровых форсунок и установлены таким образом, чтобы обеспечить равномерный по окружности подвод охлаждающего пара.

Охлаждение РВД осуществляется подводом охлаждающего пара также в две области: в зону ПКУ ЦВД и в полость между диском регулирующей ступени и диафрагмой второй ступени ЦВД. Здесь также предусмотрены коллекторы и паровые форсунки, которые обеспечивают равномерную по окружности подачу определенного расхода охлаждающего пара по двум трубам диаметром 42/34 мм, на которых установлены ограничительные шайбы, имеющие байпасные линии с регулировочными вентилями. Подготовка охлаждающего пара для ЦВД осуществляется в паро-паровом теплообменнике, в который противотоком подается пар из линии холодного промперегрева и свежий пар, отбираемый за первым регулирующим клапаном. Паро-паровой теплообменник состоит из 34-х U-образных секций, объединенных четырьмя коллекторами: два коллектора высокого давления (труба диаметром 76/64 мм) и два коллектора среднего давления (труба диаметром 108/99 мм).

Проектная характеристика паро-парового теплообменника представлена далее.

Тип Труба в трубе

Рабочая среда Перегретый водяной пар

Схема движения среды Противоток

Площадь теплообмена, м2 7,0

Охлаждающая среда: Пар из линии ХПП

расход, т/ч 10,2

параметры: на входе:

давление, кгс/см2 25,0

температура, °С 320

на выходе:

давление, кгс/см2 22,0

температура, °С 430

Протекает по тракту

Охлаждаемая среда:

высокого давления

расход, т/ч 8,6

параметры:

на входе:

давление, кгс/см2 120,0

температура, °С 540

на выходе:

давление, кгс/см2 110,0

температура, °С 430

Паро-паровой теплообменник оснащен системой дренирования паропроводов.

Все паропроводы, подходящие к паро-паровому теплообменнику, к турбине и от турбины, имеют уклоны не менее 15°. Это же относится и к паропроводам подвода охлаждающего пара от первого отбора ЦВД к ЦСД.

Система охлаждения ротора СД выполнена без вентилей, поэтому охлаждающий пар из первого отбора подается в зону ПКУ и второй ступени ЦСД сразу, как только свежий пар попадает в ЦВД. По мере прогрева и набора нагрузки его расход и параметры увеличиваются как в точке отбора охлаждающего пара, так и в зонах его подачи.

Вентили на байпасных линиях ограничителей расхода служат для настройки СППО при проведении пуско-наладочных работ или при необходимости увеличения расхода охлаждающего пара.

Результаты испытаний СППО РВД и РСД на турбине К-210-130-3 (ст. № 5) ТЭЦ “Марица Восток-2”

* Данные АООТ “НПО ЦКТИ”, полученные на турбинах К-210-130 ЛМЗ ТЭС РФ.

Пар на охлаждение ротора ВД начинает поступать из паро-парового теплообменника в ЦВД с открытием регулирующего клапана РК-1. По мере прогрева и нагружения турбины параметры и расход охлаждающего пара в зоны его подачи увеличиваются, так как при проектировании СППО был заложен принцип автомодельности.

На турбине К-210-130-3 (ст. № 5) был установлен экспериментальный контроль пара и металла элементов турбины в зонах охлаждения роторов, а также установлены контрольно-измерительные приборы, позволяющие контролировать работу паро-парового теплообменника (рис. 3). Термопары 1 и 5 были установлены в гильзы, которые были вварены в наружные корпуса ЦВД и ЦСД. Их высокая надежность позволяет организовать контроль за работой СППО в процессе всего межремонтного периода, эти термопары могут быть включены в схему измерений АСУ ТП блока.

Пуск и нагружение турбины (также как и останов), оснащенной СППО РВД и РСД, осуществляются в соответствии с заводской инструкцией по эксплуатации турбины и никаких ограничений или дополнительных действий от эксплуатационного персонала не требуют. Единственное требование по обслуживанию СППО при пусках - открытие дренажей на коллекторах паро-парового теплообменника. После достижения номинальной нагрузки и номинальных параметров пара производилось регулирование расходов охлаждающего пара с помощью вентилей на байпасных линиях ограничителей расходов. После обеспечения проектных (или близких к ним) показателей по уровню температур в зоне ПКУ ЦВД и ЦСД и их вторых ступеней вентили были опломбированы.

Система принудительного парового охлаждения роторов ВД и СД была изготовлена силами “Энергоремонт Варна АД”, ремонтно-механическим цехом ТЭЦ “Марица Восток-2” по чертежам, разработанным АООТ “НПО ЦКТИ”. Монтаж СППО был осуществлен силами персонала “Энергоремонт Варна АД” в период капитального ремонта в мае - августе 2000 г. Авторский контроль осуществляли специалисты АООТ “НПО ЦКТИ”.

После пуска турбины 16 августа 2000 г. система охлаждения РСД была сразу же включена в работу.

Система охлаждения РВД была включена в работу 5 октября 2000 г. при работе турбины с нагрузкой N = 200 МВт и параметрах свежего и вторично перегретого пара, близких к номинальным.

Температуры пара, омывающего ротор в зоне паровпуска и ПКУ ЦВД при работе турбины с отключенной системой охлаждения РВД на номинальной нагрузке и номинальных параметрах свежего пара, составили: t1 = 530°С, t4 = 510°С (см. таблицу).

При введении охлаждения эти температуры снизились: t1 = 508°С, t4 = 460°С. При этом вся высокотемпературная зона ротора ЦВД в районе ПКУ и регулирующей ступени снизилась примерно на 40 - 50°С, что хорошо согласуется с уменьшением относительного расширения ротора (ОРР) ЦВД на 0,33 - 0,35 мм, а изменение осевого сдвига (ОС) на 0,05 мм свидетельствует о некотором изменении осевого усилия. В зоне диафрагмы второй ступени ЦВД температура пара снизилась на 50°С.

Охлаждение РСД в зоне ПКУ и 14-й ступени осуществлялось также достаточно хорошо. Температура пара в зоне ПКУ снизилась на 60-65°С, а в зоне 14-й ступени примерно на 50°С. Это привело к уменьшению ОРР ЦСД на 0,5 мм (с 1,7 мм уменьшилось до 1,2 мм). Кроме этого, при введении охлаждения уменьшилась температура баббита колодок упорного подшипника на 2 - 2,5°С.

Ухудшения вибрации подшипников № 1 - 3 при введении охлаждения роторов не наблюдалось.

Изменения температуры баббита вкладышей опорных подшипников не наблюдалось. В таблице приведены результаты измерений основных параметров при работе турбины с включенной и отключенной СППО РВД и РСД.

Введение охлаждения роторов ВД и СД благоприятно сказалось на тепловой экономичности турбоустановки в целом. По данным АСУ ТП “Марица Восток-2” удельный расход теплоты до введения охлаждения ротора ВД составил 2060 - 2080 ккал/(кВт-ч); после введения в работу комплексной системы охлаждения роторов ВД и СД этот показатель составил 2020 - 2030 ккал/(кВт-ч).

Выводы

- Испытания показали, что применение СППО РВД и РСД на турбине К-210-130-3 (ст. № 5) ТЭЦ “Марица Восток-2 позволяет снизить температуру пара, омывающего РВД в зоне первых ступеней, примерно на 50°С, РСД также на 50°С, а в зонах ПКУ ЦВД - примерно на 40 - 45°С, ПКУ ЦСД - на 60 - 65°С.

- Испытания и опыт эксплуатации не выявили каких-либо противопоказаний применения СППО РВД и РСД.

- Положительные результаты проведенных работ и испытаний позволили руководству ТЭЦ “Марица Восток-2” принять решение о внедрении этой системы на остальных трех турбинах К-210-130 ЛМЗ. Эти работы планируется выполнить в 2001- 2002 гг.

- Внедрение СППО РВД и РСД может быть рекомендовано для внедрения на турбинах К-210-130 ЛМЗ, установленных на ТЭС РФ, странах СНГ, а также на турбинах блоков СКД мощностью 300 - 800 МВт.

- Применение данной системы целесообразно и на турбине мощностью 525 МВт ЛМЗ вновь создаваемого в России пылеугольного энергоблока на повышенные параметры свежего и вторично перегретого пара (t0 = гпп = 600°С, Р0 = 300 кгс/см2).

Список литературы

- Сафонов Л. П., Селезнев К. П., Коваленко А. Н. Тепловое состояние высокоманевренных паровых турбин. Л.: Изд-во Машиностроение, 1983.

- Внедрение систем принудительного охлаждения элементов турбин мощностью 200 - 800 МВт / Сафонов Л. П., Шар- городский В. С., Коваленко А. Н. и др. - Тяжелое машиностроение, 1996, № 1.

- Повышение технического уровня паровых турбин при внедрении систем принудительного парового охлаждения роторов / Шаргородский В. С., Хоменок Л. А., Розенберг С. Ш. и др. - Электрические станции, 1999, № 1.

- Улучшение эксплуатационных характеристик турбины Т-250/300-240 АО ТМЗ ТЭЦ-22 АО Мосэнерго / Шаргородский В. С., Ковалев И. А., Хоменок Л. А. и др. - Электрические станции, 2000, № 10.

- Хоменок Л. А. Разработка и внедрение оптимальных решений по повышению технического уровня мощных паровых турбин на основании результатов промышленных исследований. Автореф. дис. на соиск. учен. степени доктора техн.наук. С.-Пб., 1997.

- Пат. 2037051 (РФ). Устройство охлаждения элементов проточной части паровой турбины.

- Пат. 2154168 (РФ). Устройство для охлаждения элементов проточной части паровой турбины.