РЕМОНТ И МОДЕРНИЗАЦИЯ ОБОРУДОВАНИЯ

НОВИКОВ Ю. Н., инж., Мосэнергоремонт

Эксплуатация осевых дымососов ДОД-31,5 и ДОД-41 на пылеугольных котлах энергетических блоков мощностью 300 МВт обычно сопровождается интенсивным абразивным износом лопаточного аппарата (рис. 1).

Лопатки направляющего аппарата, состоящие из неподвижных носовых частей и поворотных закрылков, также подвержены пылевому износу, но срок их службы в 2—2,5 раза больше, чем рабочих лопаток. Наибольший срок службы по сравнению с другими элементами проточной части дымососов имеет броня (стальные листы толщиной 8—10 мм). При этом наиболее интенсивно (до 3— 4 мм в год) броня изнашивается под закрылками направляющих лопаток.

Уменьшение подачи дымососа вследствие износа рабочих лопаток вызывает необходимость форсировать его работу. Это достигается поворотом закрылков лопаток направляющих аппаратов на угол до —30°, что значительно увеличивает вибрационные напряжения и способствует появлению усталостных трещин, которые в отдельных случаях приводят к поломке рабочих лопаток. В связи с этим Мосэнергоремонтом была проведена исследовательская работа на Каширской и Рязанской ГРЭС по повышению износоустойчивости осевых дымососов ДОД-31,5 и ДОД-41. Изучение работы блоков показало следующее. Износ рабочих лопаток дымососа без ограничения мощности блока составляет примерно 60 мм по хорде (приблизительно 10 %). При уменьшении хорды на 20 % мощность блока снижается на 5— 7 % из-за недостатка тяги. При запыленности газа 1,2 г/м3 незащищенные рабочие лопатки изнашиваются на 60 мм по хорде за 800—1200 ч работы.

Основным направлением увеличения ресурса дымососов является, кроме повышения эффективности очистки дымовых газов, применение различных способов упрочнения лопаток.

Перед началом работ по упрочнению лопаток измерялась частота собственных колебаний лопаток и проверялась прикорневая зона входной кромки рабочих лопаток на наличие усталостных трещин. При глубине трещин до 1,0 мм их выбирали абразивными инструментами. При большей глубине после выборки их заваривали электродами УОНИ 13/55. При глубоких развитых трещинах лопатку отрезали.

Для определения наиболее стойкого к износу материала были испытаны наплавки, выполненные электродами Т-590. КБХ-45, трубочками с гранулами борида хрома, порошковой проволокой ПП-АН170, твердыми сплавами ВК-6, «сормайт», а также облицовки в виде пластин из твердого сплава Т15К6 и никелида титана TiNi и покрытия, нанесенные плазмой и газопорошковой наплавкой самофлюсующимися сплавами.

Толщина наплавленного слоя после зачистки на носке лопатки была не менее 4—5 мм, на выходной кромке — 3 мм (рис. 2). Твердость наплавленного слоя измерялась по контрольному образцу наплавки и была не менее 58—61 HRC.

Как показала практика, износ входной кромки больше всего влияет на общий износ лопатки. Предохраняя от износа входную кромку, можно уменьшить износ поверхности выходной части рабочей лопатки.

Износ лопаток резко возрастает с момента образования на входной кромке «клина» с углом при вершине 60°. Такой клин по всей высоте кромки образуется, как правило, через 400—600 ч работы незащищенной рабочей лопатки. Прямоугольная форма носка лопатки увеличивает время до момента образования клина на 30—40 % и тем самым увеличивает срок службы лопаток. Учитывая это, при наплавке и зачистке носку лопатки придавалась форма, близкая к прямоугольной.

Контроль качества наплавки осуществлялся визуально. Не допускались подрезы, непровары, большие шлаковые включения и трещины, идущие через всю толщину наплавки до основного металла. Наплавленный на рабочей поверхности

лопатки участок у выходной кромки защищался таким образом, чтобы создать плавный переход от основного к наплавленному металлу по направлению движения газового потока. В противном случае в процессе работы произойдет износ металла лопатки под наплавкой с образованием «кармана».

Опыт эксплуатации лопаток дымососов ДОД-31,5 с защитной наплавкой штучными электродами и плазменным напылением по всей высоте входной кромки показал, что усталостные трещины образуются в зоне шириной 100 мм от корня лопатки. Количество лопаток с трещинами на одном дымососе достигало 30 %.

Электродуговая наплавка входной кромки рабочей лопатки в этой зоне (зоне максимальных напряжений) износостойкими электродами и порошковыми проволоками вызывает снижение усталостной прочности металла. Основной металл при наплавке нагревается выше 1500 °С. При этом происходит рост зерна в пограничной зоне, вызывающий снижение пластичности металла. Легирование основного металла лопатки металлом наплавки увеличивает прочность и искажает кристаллическую решетку основного металла, что также снижает усталостную прочность металла лопатки. Сжимающие напряжения в наплавленном металле достигают высоких значений. Разрушение от знакопеременной нагрузки (при вибрации) возникает прежде всего в более хрупком наплавленном металле, и образовавшаяся трещина распространяется в основной металл. При этом снижается частота собственных колебаний лопатки, что способствует попаданию ее в опасную зону резонансной частоты.

Снижению усталостной прочности способствует также нагрев металла лопатки до температуры 900 °С, необходимой при газопорошковой наплавке и плазменном напылении самофлюсующимися порошковыми сплавами прикорневой зоны лопаток. Разрушения рабочих лопаток дымососов ДОД-31,5 в прикорневой зоне после газопорошковой наплавки входной кромки имели место на ТЭЦ-23 Мосэнерго и на Каширской ГРЭС после плазменного напыления сплавом СНГН.

Следует отметить, что участок входной кромки лопатки на расстоянии 100 мм от основания находится в процессе эксплуатации в очень напряженном состоянии, поэтому к защитной наплавке предъявляются жесткие требования: нагрев и проплавление основного металла должны быть минимальными, наплавленный металл не должен иметь трещин, износостойкость наплавки должна быть достаточно высокой, т. е. в 3—4 раза выше износостойкости лопатки. Наплавленный металл должен выдерживать знакопеременные нагрузки, которым подвержен носок лопатки в этой зоне. Всем этим требованиям соответствует аргонодуговая наплавка чередующимися слоями твердого сплава ВК-6 и стали марки 12Х18Н10Т (рис. 2, в). Для эффективной защиты прикорневой зоны рабочих лопаток была разработана конструкция защитного рассекателя, представленная на рис. 3. Рассекатель обеспечивает защиту прикорневой зоны лопатки в течение минимум года. Установка новых рассекателей выполняется в течение 1 —1,5 ч бригадой из двух человек. Опыт их эксплуатации в течение 10 лет на осевых дымососах ДОД-31,5, ДОД-31,5Ф и ДОД-41 показал эффективность и надежность таких рассекателей. Рассекатели устанавливаются как в комбинации с аргонодуговой наплавкой прикорневой зоны (это повышает эффект защиты), так и без защиты ее наплавкой. Характер износа рабочих лопаток с защитными покрытиями осевых дымососов ДОД-31,5, установленных на котле.

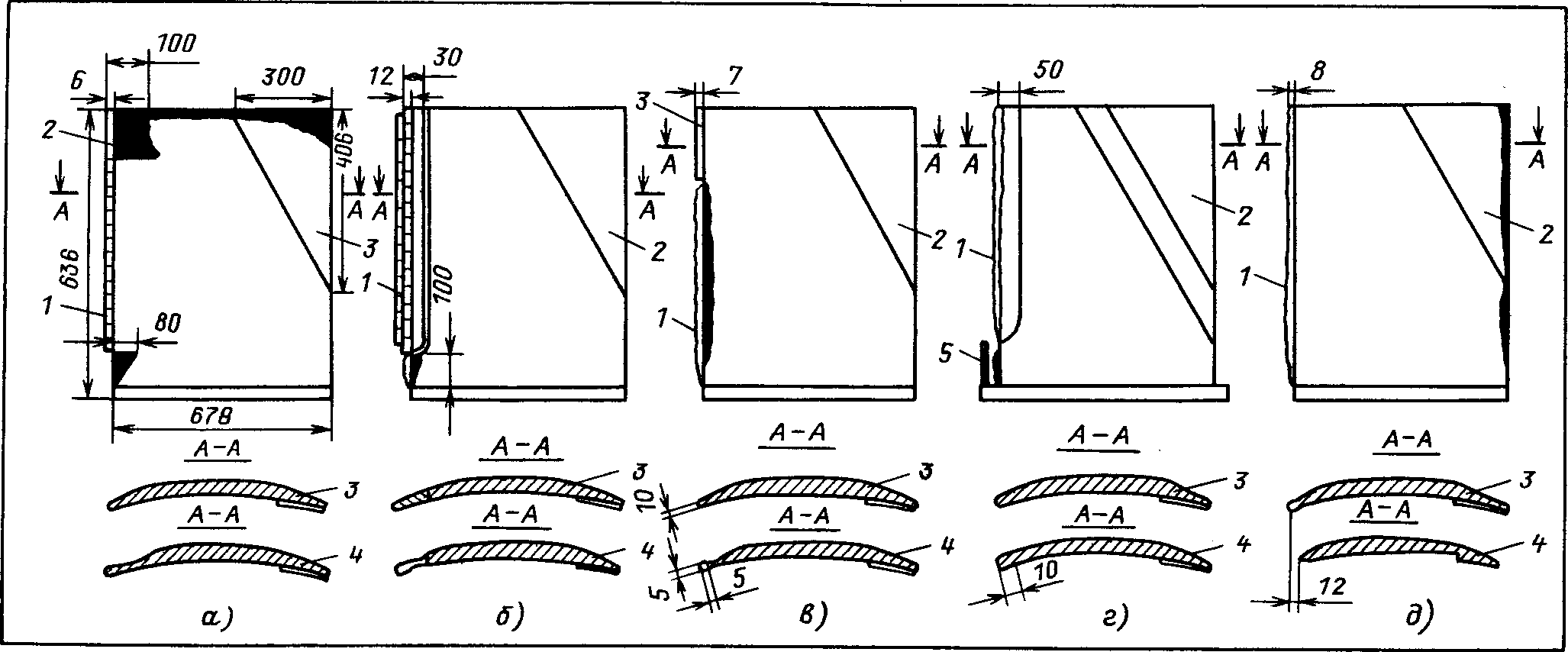

Рис. 2. Схема комбинированной наплавки рабочей лопатки осевого дымососа (до приварки к колесу):

а — сечение лопатки с направленными входной и выходной кромками; б— рабочая лопатка; в — сечение входной кромки лопатки в зоне аргонодуговой наплавки; 1 — зона наплавки электродами КБХ, ПП-АН170; 2 — зона аргонодуговой наплавки; 3 — зона полуавтоматической наплавки электродами ПП-АН170; 4 — чередующиеся слои твердого сплава ВК-6 и стали 12Х18Н10Т

Рис. 3. Защитный рассекатель и схема его установки перед рабочей лопаткой:

1 — рассекатель (часть трубы диаметром 32X6 мм); 2 — наплавка износостойкая; 3 — сварной шов рассекателя; 4 — рабочая лопатка

1 — новая лопатка; 2 — через 700 ч; 3 — через 2000 ч; 4 — через 4800 ч; 5 — через 5500 ч

Рис. 1. Изменение контура рабочих лопаток осевых дымососов ДО Д-31,5 (а) и Д ОД-41 (б) пылеугольных котлов в процессе эксплуатации:

П-59 энергоблока мощностью 300 МВт (при остаточной запыленности дымовых газов от 2 до 15 г/м3), показан на рис. 4.

Кроме известных наплавочных материалов, в качестве материалов для защиты носка рабочей лопатки Мосэнерго- ремонтом совместно с ВНИИТС были разработаны и испытаны на дымососе ДОД-41 Рязанской ГРЭС безвольфрамовые наплавочные материалы: трубчатые электроды, наполненные гранулами СгВ2 со стабилизирующей обмазкой, и присадочные прутки в виде стальных трубок, наполненных гранулами СгВ2 (рис. 5). Испытания проводились в сравнении с наплавками твердого сплава (присадочный материал) ВК-6 и электродами КБХ-45. Наплавке подвергались участки входной кромки длиной 150 мм от вершины на восьми рабочих лопатках.

Результаты промышленных испытаний наплавок в течение 2100 ч представлены в таблице. Установлено, что наплавочные материалы на основе гранулированного борида хрома являются технологичными в условиях ремонта, наплавленные ими слои более износостойки по отношению к другим наплавочным материалам.

Объясняется это следующим. При газообразивном износе (с размером частиц золы от 3 до 80 мкм) большое значение имеет структура наплавленного металла связки. Наплавленный металл только в том случае будет хорошо сопротивляться газоабразивному износу, если металл связки будет иметь твердость не ниже твердости частиц золы.

Рис. 4. Износ рабочих лопаток с различными защитными покрытиями дымососа ДОД-31,5:

а, б— наплавка электродами; в— напайка пластин из твердого сплава Т5К10 и наплавка электродами Т-590; г — плазменное напыление сплавом СНГН; д— наплавка электродами Т-590 и напайка пластин твердого сплава Т15К6; 1,2 — входная и выходная кромки; 3 — исходный профиль; 4—профиль после эксплуатации (зона износа — темные участки)

Рис. 5. Износ рабочих лопаток с защитными покрытиями дымососа ДОД-41:

а — напайка пластин и наплавка; 1 — пластины твердого сплава Т5КЮ; 2— наплавка сплавом «сормайт» и электродами Т-590; 3 — исходный профиль; 4 — профиль после 5500 ч работы

б — напайка пластин и наплавка: 1 — пластины твердого сплава Т5КЮ; 2 — наплавка электродами Т-590; 3 — исходный профиль; 4 — профиль после 9970 ч работы

в — наплавка электродами и напайка пластин: 1, 2— наплавка электродами ПП-АН170 и Т-590; 3 — наварка пластин из сплава TiNi; 4— профиль после 4500 ч работы

г — наплавка электродами: 1 — электроды ПП-АН170; 2—угольные электроды; 3—исходный профиль; 4—профиль после 10 000 ч работы

д — наплавка: 1 — трубочками с КБХ; 2 — электродами Т-590; 3 — исходный профиль; 4 — профиль после 10 000 ч работы

Наплавочный материал | Способы наплавки и режим |

| Твер | Тол | Ширина | |

перед | после | |||||

Трубчатые электроды со стабилизирующей обмазкой диаметром 8 мм | Электродуговая, 120 А | ток | 71 | 3—4 | 580 | 580 |

Стальные трубочки, заполненные гранулами СгВ2, диаметром 6 мм | Аргонодуговая, 80 А | ток | 73 | 3 | 578 | 576 |

Пруток твердого сплава ВК-6 сечением 5X5 мм | Аргонодуговая, 120 А | ток | 61 | 2,5 | 578 | 570 |

Электроды штучные КБХ-45 диаметром 5 мм | Электродуговая, 220 А | ток | 58 | 3—4 | 580 | 530 |

В противном случае наиболее твердые частицы боридов и карбидов будут выкрашиваться при опережающем износе металла связки.

Из выпускающихся в настоящее время наплавочных материалов наилучший эффект дает порошковая проволока марки ПП-АН 170. Наименее эффективная защита — наплавка электродами Т-590 и Т-620.

Плазменное напыление самофлюсующимися сплавами дает хороший эффект только при малой запыленности отходящих газов (близкой к санитарным нормам).

Практически не изнашиваются пластины твердого спеченного сплава типа «победит», но технология их закрепления, в особенности перекрытия стыков между пластинами, представляет большие трудности.

Наиболее эффективна защита входных кромок наплавкой материалами ПП-АН 170 и КБХ, если она соответствует схеме, показанной на рис. 2, при обязательной установке защитных рассекателей.

Основным фактором, обеспечивающим надежность эксплуатации рабочих лопаток, является качество их изготовления в соответствии с заводскими чертежами и соблюдение технологии их приварки. Многочисленные случаи появления трещин в рабочих лопатках осевых дымососов в процессе эксплуатации свидетельствуют о необходимости входного контроля качества изготовления и приварки рабочих лопаток, а также периодического контроля во время эксплуатации состояния их прикорневой зоны на наличие усталостных трещин.

При ремонте проточной части дымососа носовые части направляющих лопаток восстанавливают наплавкой сварочными электродами с последующей наплавкой электродами Т-590 и Т-620. Закрылки направляющих лопаток, расположенные внизу, изнашиваются более интенсивно, чем верхние закрылки. Их меняют местами. Изношенные участки брони заменяются.

До настоящего времени заводами не поставляются рабочие лопатки с противоэрозионной защитой, поэтому каждая ремонтная организация, исходя из своих возможностей, применяет те или иные способы защиты лопаток.

В заключение отметим, что защита рабочих лопаток от износа является важным мероприятием, так как экономит материал, время и затраты труда.

Для изготовления новых рабочих лопаток дымососа ДОД-31,5 вместо изношенных требуется 4 т металла, а для приварки лопаток к колесам необходимо 300 кг электродов. При этом затраты труда составляют примерно 400 чел-ч. Продолжительность замены ротора — от 3 до 7 сут. Для замены рабочих лопаток дымососа ДОД-41 необходимы еще большие затраты.