Упорный подшипник воспринимает осевое усилие, испытываемое ротором во время работы турбины, а также фиксирует осевое положение вращающегося ротора по отношению к неподвижным деталям. Положение ротора в упорном подшипнике и положение самого упорного подшипника в корпусе определяют, таким образом, величину осевых зазоров в проточной части и в уплотнениях.

Зазоры в проточной части и в уплотнениях во время работы турбины определяются, кроме того, разницей температурных удлинений цилиндра и ротора. Это обстоятельство должно учитываться при первоначальной установке упорного подшипника и при назначении и проверке осевых зазоров в турбине, особенно в тех уплотнениях, которые удалены от упорного подшипника (последние диафрагмы, заднее концевое уплотнение).

Упорный подшипник роторов одноцилиндровых турбин типов В К-25-1, ВК-50-1, ВТ-25-4, ВПТ-25-3, ВР-25 и АП-25-2 и упорный подшипник ротора низкого давления двухцилиндровой турбины ВК-100-2 фиксируют одновременно осевое положение ротора генератора, не имеющего своего упорного подшипника.

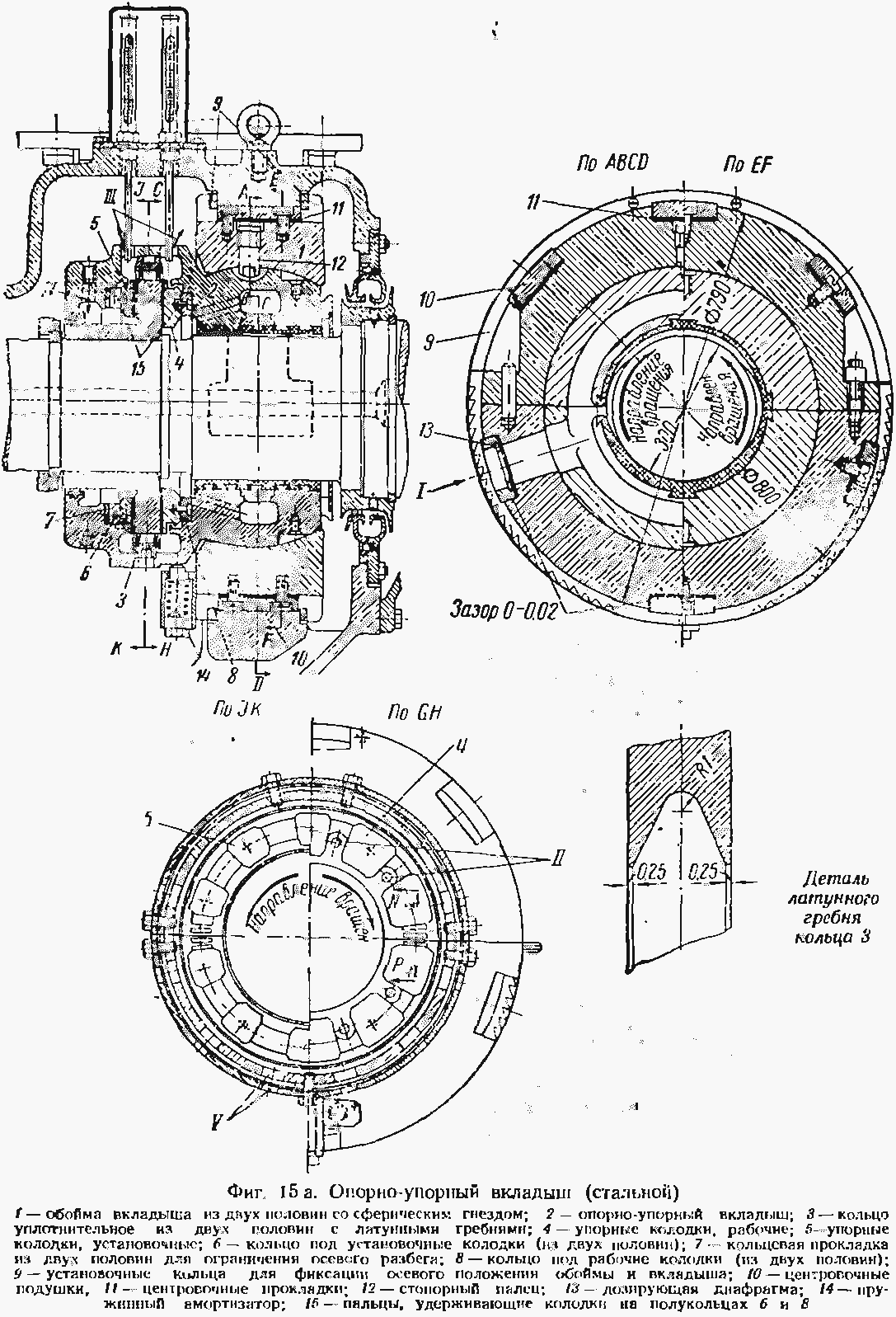

В рассматриваемых турбинах применены два типоразмера комбинированных опорноупорных подшипников.

- подшипник с диаметром опорной части, равным 300 мм, используется для всех роторов одноцилиндровых турбин и для ротора высокого давления турбины ВК-100-2. Он рассчитан на осевое усилие в 20 т;

- подшипник с диаметром опорной части 360 мм используется только для ротора низкого давления турбины ВК-100-2. Осевое усилие, на которое рассчитан этот подшипник, составляет 12 т.

Начиная с 1956—1957 гг. завод предполагает упразднить гибкую муфту между роторами высокого и низкого давления турбины ВК-100-2. В этом случае становится излишним упорный подшипник для ротора низкого давления. Незначительное осевое усилие от двухпоточного ротора низкого давления и ротора генератора будет восприниматься упорным подшипником ротора высокого давления.

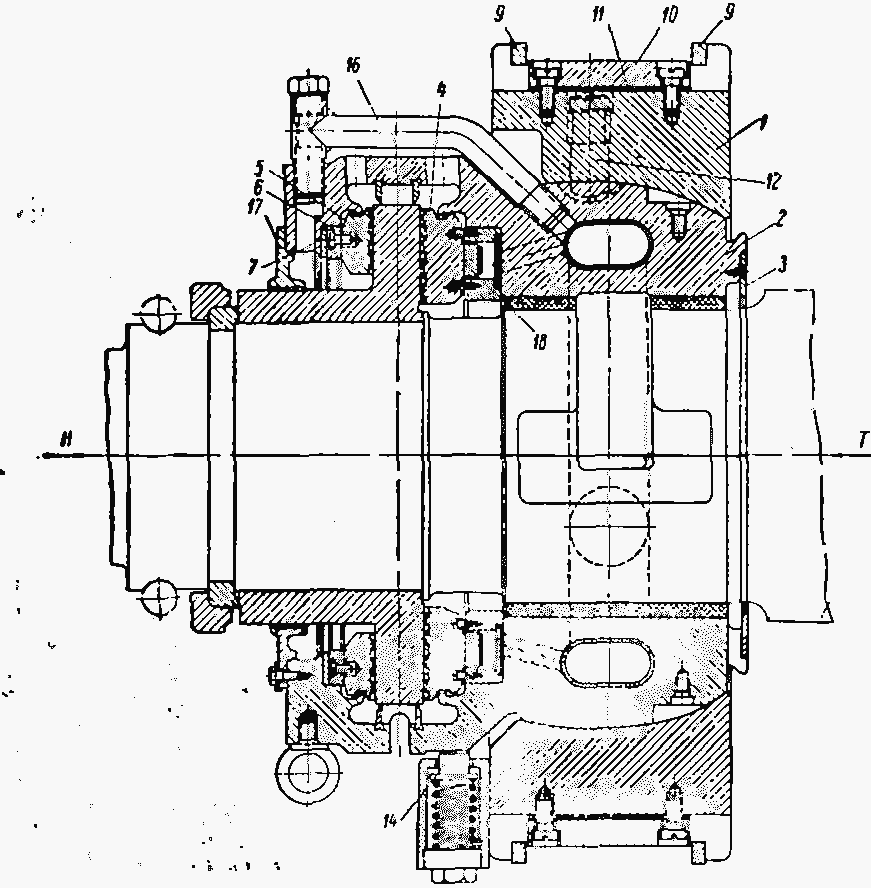

Фиг. 15 б. Опорно-упорный вкладыш (чугунный) Обозначения дет. 1-15 см. фиг. 15а;

![]()

Конструкция опорно-упорных подшипников показана на фиг. 15а и 15б. На обеих фигурах изображен подшипник с диаметром опорной части 300 мм, но на фиг. 15а представлена конструкция вкладыша, изготавливаемого из стальной поковки, а на фиг. 15б — из стальной отливки или из высокопрочного чугуна. Последнюю конструкцию завод предполагает применять на турбинах выпуска 1956— 1957 гг. В конструкции опорно-упорного вкладыша, показанной на фиг. 15б, длина опорной части уменьшена с 240 мм до 225 мм. Кроме того, рабочие колодки опираются на кольцо 18 толщиной 40 мм, которое может быть заменено специальным измерительным устройством для определения величины осевых усилий, действующих на колодки.

Если во время ревизии турбины окажется необходимым заменить опорно-упорный вкладыш, имеющий конструкцию, показанную на фиг. 15а, на вкладыш, показанный на фиг. 15б, то такая замена возможна, так как все сопрягаемые размеры обоих вкладышей одинаковы. Необходимо в этом случае только произвести незначительные изменения в маслопроводе внутри переднего подшипника, так как смазка установочных колодок во вкладыше, показанном на фиг. 15б, не требует отдельного маслопровода (см. поз. 11 на фиг. 47 и 48).

Осевое давление роторов передастся па упорный подшипник через упорный диск, сидящий с натягом 0,05—0,07 мм на валу турбины. Диск имеет со стороны, обращенной к турбине, упор в виде уступа вала, а с противоположной стороны перемещению диска препятствует разрезное кольцо, закладываемое в проточку вала. Разрезное стопорное кольцо охватывается по внешнему диаметру цельным кольцом, надеваемым на первое с натягом около 0,1 мм (см. фиг. 17). Между торцом втулки диска и разрезным кольцом при сборке должен быть зазор порядка 0,1 мм.

Давление упорного диска воспринимается упорными колодками 4 (фиг. 15) из бронзы ОФ-10-1. Рабочая сторона колодок, обращенная к упорному диску, имеет заливку из бабита марки Б-83. Толщина заливки составляет мм. В случае ее аварийного расплавления смещение ротора на величину, превышающую 1,5 мм, уже за счет сработки бронзы замедляется, что увеличивает возможность своевременной остановки турбины до появления задеваний в проточной части.

Поверхность колодки, противоположная баббитовой заливке, имеет уступ (фиг. 16). Граница уступа образует ребро, вокруг которого колодка может несколько поворачиваться, в результате чего между рабочей поверхностью колодки и диском образуется клиновидный зазор.

Увлекаемое вращающимся диском масло нагнетается в клиновидный зазор, в котором давление возрастает, благодаря чему масляный слой приобретает способность выдерживать большие осевые давления ротора.

Фиг. 16 Упорная колодка

Упорный подшипник работает надежно только в том случае, когда толщина масляной пленки в самой узкой части клиновидного зазора больше суммы неровностей диска и рабочей поверхности колодки. Поэтому для наложной работы упорного подшипника важно, чтобы поверхность диска была хорошо отполирована, а поверхность колодок пришабрена и притерта по плите.

Ребро, вокруг которого колодка поворачивается при работе, расположено параллельно выходной кромке рабочей поверхности колодки (фиг. 16) и делит рабочую часть колодки (по длине дуги среднего диаметра колодок) в отношении 3:2, причем более длинная часто располагается со стороны входа масла под колодку.

При сборке упорного подшипника с особом тщательностью следует обеспечивать равномерную нагрузку колодок путем пригонки их толщины на плите по индикатору. Разница отдельных колодок по толщине не должна превышать 0,02 мм. Следы наработки колодок после первых опробований турбины под нагрузкой должны быть одинаковыми на всех колодках, захватывая узкую полосу у выходной кромки в радиальном направлении по всей высоте колодки.

Запрещается делать колодки разной толщины для получения одинаковой наработки колодок в случае перекоса в установке вкладыша. Если же несмотря на одинаковую толщину колодок наблюдается различная их наработка, следует проверить правильность установки опорно-упорного подшипника. В случае необходимости следует подтянуть или ослабить пружину 14 (фиг. 15а) амортизатора, которая должна воспринимать вес консольной, упорной части вкладыша. Необходимо также проверить возможность небольшого поворота вкладыша при сборке по сферической поверхности опорной части и убедиться, что до затяжки обоймы 1 шейка вала лежит по всей длине опорной части.

Для проверки положения упорного вкладыша до его сборки, но после укладки ротора на нижнюю половину, рекомендуется положить ватерпас на шейку вала и разъем вкладыша. Показания ватерпаса в обоих положениях должны быть одинаковыми при условии, что плоскость разъема строго параллельна оси расточки баббитовой заливки и нет конусности шейки. Если это не имеет места, то для исправления положения вкладыша надо подтянуть пружину амортизатора или захватить снизу консольную часть нижней половины вкладыша и осторожно повернуто ее краном настолько, чтобы ротор лег по всей длине шейки.

Для того чтобы зафиксировать осевое положение ротора, с противоположной рабочим колодкам стороны упорного диска имеются нерабочие установочные колодки 5. Расстояние между рабочими и установочными колодками должно быть таким, чтобы между упорным диском, когда он прижат к рабочим колодкам, и установочными колодками был зазор, допускающий осевое перемещение ротора и поэтому часто именуемый «разбегом» между колодками.

Этот зазор зависит от диаметра упорного диска и скорости вращения и для упорных подшипников одноцилиндровых турбин и упорного подшипника ротора высокого давления турбины ВК-100-2 должен составлять 0,6— 0,8 мм, а для упорного подшипника ротора низкого давления турбины ВК-100-2— 0,8— 1,0 мм.

Уменьшение зазора ниже указанных величин может вызвать повышение температуры масла в подшипнике и появление наработки и даже повреждение колодок. В случае малого зазора по обе стороны диска в узких клиновидных зазорах, образуемых колодками и упорным диском, сильно возрастает давление масла, нагружающее колодки сверх величины осевого усилия ротора. С другой стороны, превышение указанных зазоров может при внезапном изменении нагрузки турбины привести к ударному нагружению колодок или задеванию вращающихся частей о неподвижные.

Точный, непосредственный замер осевого зазора в собранном упорном подшипнике затруднителен. Поэтому о величине этого зазора рекомендуется судить путем обмера толщины колодок и диска и расстояния между опорными поверхностями колодок во вкладыше. Вычитая из последнего суммарную толщину диска и колодок, получают величину осевого зазора в упорном вкладыше.

Упорные колодки опираются на расположенные за ними стальные полукольца 6 и 8. При разборке вкладыша колодки снимаются вместе с полукольцами после удаления шпонок, расположенных у разъема и удерживающих полукольца от проворачивания. Между колодками предусмотрены широкие свободные промежутки для облегчения циркуляции масла во вкладыше. Колодки удерживаются на полукольцах с помощью пальцев 15, свободно входящих в гнезда колодок.

Для регулировки осевого зазора в подшипнике под упорные полукольца 6 установочных (нерабочих) колодок подложена сменная стальная прокладка 7.

Масло подается в опорно-упорные подшипники через дозирующую диафрагму 13, расположенную под левой установочной подушкой в нижней половине обоймы вкладыша. Затем масло попадает в кольцевой внутренний канал, выточенный в теле опорной части вкладыша, откуда часть масла у разъема поступает к опорной части вкладыша, рабочая поверхность которого выполнена так же, как в обычных опорных подшипниках. Кольцевой масляный канал соединяется наклонными сверлениями с камерой рабочих колодок, причем между каждой парой колодок имеется одно сверление, подводящее масло.

В конструкции подшипника, показанной на фиг. 15а, масло подастся к установочным колодкам отдельной трубой, представляющем собой часть маслопровода внутри переднего подшипника (см. фиг. 47 и 48). В конструкции, показанной на фиг. 15б, масло поступает к установочным колодкам по четырем тонким трубам 16, соединяющим кольцевой внутренний канал в опорной части вкладыша (выполненный в виде залитой в чугунный корпус стальной трубы) с полостью установочных колодок.

Слив масла из камер рабочих и установочных колодок упорного вкладыша сделан только в верхней части его с тем, чтобы (обеспечить заполнение маслом обеих камер.

Со стороны нерабочих колодок уплотнение вкладыша охватывает втулку упорного диска с зазором 0,5 мм на сторону. В этом месте вкладыш имеет баббитовую заливку.

В конструкции подшипника фиг. 15б торцевое уплотнение выполнено в виде кольца из двух частей, изготовленного из силумина.

Для уменьшения потерь трения упорного диска о масло, которые особенно интенсивны по внешней цилиндрической поверхности диска, эта поверхность отделена кольцами с латунными гребнями 3. Кольца заострены по внутреннему диаметру; зазор между ними и диском не должен превосходить 0,3—0,4 мм на сторону.

Круговая камера, образованная уплотнениями и охватывающая упорный диск по его периферии, дренируется в нижней половине вкладыша с помощью нескольких отверстий Таким путем трение цилиндрической поверхности упорного диска о масло сводится к минимуму.

Для предотвращения большой утечки масла необходимо обращать внимание на сохранение зазора между уплотнительными гребнями и диском, не допуская его увеличения.

Шаровая опорная поверхность вкладыша охватывается обоймой 1. Вкладыш зажимается в обойме с натягом около 0,04—0,08 мм с тем, чтобы исключить возможность осевого смещения вкладыша в шаровом гнезде. Обойма с внешней стороны имеет четыре установочных подушки, под которыми расположены стальные прокладки, позволяющие производить центровку опорно-упорного подшипника в радиальном направлении.

Указания по сборке, относящиеся к установочным подушкам опорных вкладышем, приведенные в § 19, в полной мере действительны и в данном случае.

Осевое расположение вкладыша, а следовательно, и всего ротора в цилиндре турбины фиксируется при помощи установочных стальных колец 9, закладываемых по обе стороны обоймы 1.

Каждое кольцо 9 состоит из трех сегментов. Для облегчения выворачивания колец при разборке подшипника боковые сегменты снабжаются зубцами для захвата их ломиком.

Толщина колец 9 по обе стороны обоймы вкладыша может быть различной; ее подбирают, исходя из необходимой величины зазоров между рабочими и направляющими лопатками или осевых зазоров в уплотнениях.