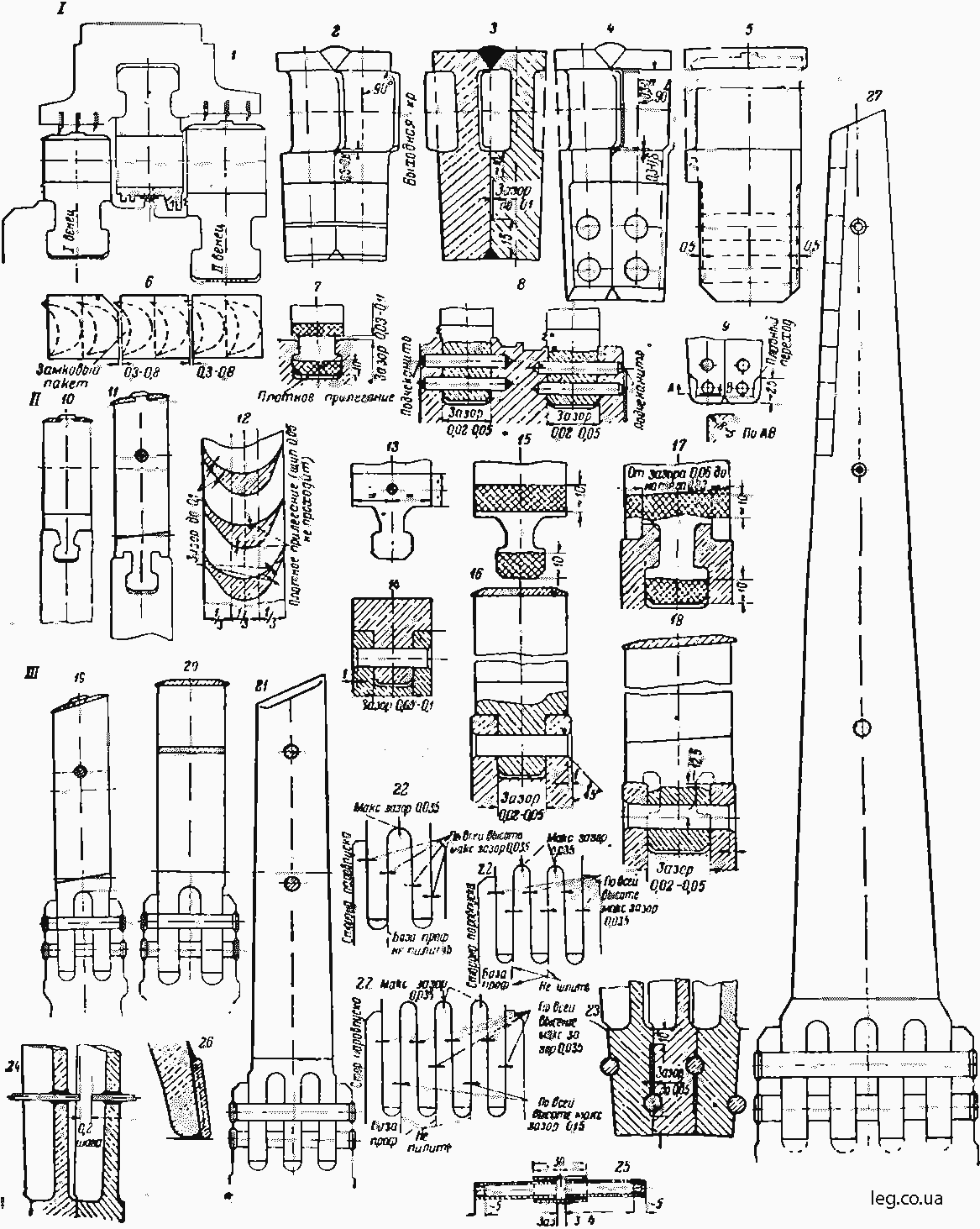

В турбинах в. д. и в турбине Al 1-25-2 применяются рабочие лопатки следующих типов (фиг. 31).

Лопатки ступеней скорости (поз. /—5). Для всех турбин, кроме турбины ВК-100-2, эти лопатки полностью унифицированы. В турбинах ВК-100-2 они имеют большую высоту. Лопатки изготавливаются за одно целое с участком бандажа и поступают на сборку в виде пакета из двух лопаток, сваренных между собой по бандажу и хвосту. При наборке лопаток на диск между бандажами каждой пары лопаток выдерживается зазор от 0,3 до 0,8 мм.

Заведенные в пазы диска эти лопатки, изготовленные из аустенитной стали, обладающей большим коэффициентом теплового расширения, чем материал ротора, могут иметь незначительную качку. Иногда для исключения качки под каждый пакет отдельными кусками подкладывается лента из мягкой стали (размер ленты 23X2 мм), причем лента пригоняется таким образом, чтобы хвосты плотно прилегали снизу к щекам диска в местах, указанных па поз. 7. Хвосты лопаток между отдельными пакетами пригоняются по краске так, чтобы расположение отпечатков соответствовало показанному на поз. 7. Не допускаются зазоры между двумя пакетами в заштрихованных местах. В середине же между заштрихованными местами зазор составляет до 0,1 мм.

Каждый ряд лопаток имеет два замковых пакета (поз. 4 и 5). Хвосты замковых лопаток ступени скорости и их крепление на диске с помощью заклепок показаны на поз. 8.

Для получения наибольшей плотности хвосты лопаток замковых пакетов тщательно припиливаются к поверхности хвостов соседних пакетов и сажаются на место ударами молотка. Боковой зазор между лопатками и щеками диска должен составлять 0,02—0,05 мм. Максимальное отклонение от шага замкового пакета не должно превосходить 2 мм.

Каждый замковый пакет крепится четырьмя заклепками из стали 25ХМФА, как показано на поз. 4 и 8, причем края отверстий после плотной установки заклепок подчеканиваются.

Фиг. 31. Рабочие лопатки

После наборки на колесо лопаток ступени скорости производится механическая обработка бандажей и гребешков уплотнений.

Лопатки ступени скорости изготавливаются из аустенитной стали марки ЭИ-123. Они работают в тяжелых условиях как в отношении высокой температуры, так и нагрузки (вследствие парциального подвода пара в. д.). Поэтому при ревизиях турбин надлежит тщательно проверять их состояние. Магнитная проба для лопаток из аустенитной стали неприменима, так как эта сталь немагнитна. Поэтому контроль лопаток должен производиться с помощью осмотра через лупу и в случае необходимости — путем травления.

Лопатки регулирующей ступени давления турбин типа ВР-25, так же как и лопатки регулирующих ступеней скорости, изготавливаются за одно целое с примыкающим к ним участком бандажа и поступают на сборку в виде пакета из двух сваренных между собой лопаток. Сварка производится по стыку участков бандажа и по периметру хвостов лопаток (за исключением участка канала между лопатками). Характер крепления лопаток регулирующей ступени на диске и материал лопаток те же, что в ступенях скорости турбин высокого давления.

Лопатки постоянного сечения с Т-образным хвостом цельнофрезерованные и с отдельными промежуточными телами (поз. 10— 11). Эти лопатки применяются для первых ступеней давления всех турбин. Они имеют на вершине шипы, с помощью которых прикрепляется ленточный бандаж. Хвосты лопаток пригоняются друг к другу по краске, причем припиливается сторона внутреннего конуса. Расположение отпечатков краски должно соответствовать заштрихованным местам поз. 15 для лопаток ступеней, следующих за пятой, и по всей поверхности хвоста для предыдущих ступеней. Не допускается наличие зазора в местах, заштрихованных на этом эскизе. В середине между несоприкасающимися частями хвостов допускается зазор до 0,1 мм.

Посадка лопаток в диски должна быть плотная, без качки, но двигаться по пазу лопатки должны от легких ударов молотком.

В каждом диске имеется две замковых лопатки, посадка и крепление которых с помощью заклепок показаны на поз. 16.

Для получения наибольшей плотности наборки хвосты замковых лопаток тщательно припиливаются к поверхностям хвостов соседних лопаток и сажаются на место втугую ударами молотка. Максимальное отклонение от шага для замковых лопаток не должно превышать +1 мм. К Шекам дисков замковые лопатки пригоняются с боковым зазором, показанным на поз. 16.

Отклонение набранного количества лопаток от расчетного при перелопачиваниях (что может иметь место за счет отклонения в толщинах хвостов запасных лопаток) допускается в пределах до 1 % от числа лопаток.

После наборки лопаток на диск на лопатки надевается бандажная лента в виде отдельных сегментов. Бандажная лента должна надеваться на шипы без значительных усилий, от легких постукиваний молотком. Прилегание ленточных бандажей к торцам лопаток должно быть плотное; максимальный допускаемый зазор 0,1 мм.

Температурные зазоры между сегментами бандажа составляют 0,3—1 мм для первых степеней и 1—1,5 мм для последних. Бандаж должен быть заострен со стороны впуска пара.

После надевания бандажа на лопатки плиты расклепываются по периметру, причем должно быть обращено самое тщательное внимание на то, чтобы не подвергать шипы излишним ударам, могущим вызвать наклеп и трещины у их основания.

Бандажная лента при перелопачивании должна накладываться на лопатки таким образом, чтобы замковые лопатки располагались не у краев бандажа. В отдельных ступенях ЛМЗ для повышения жесткости соединения бандаж с лопатками применяет припайку бандажей сегментов к лопаткам серебряным припоем.

В случае перелопачивания на станциях, нужно иметь в виду, что после закрепления бандажа на лопатках производится его обработка, выражающаяся в том, что края бандажа протачиваются для получения заострения (см. выше) и необходимой величины свеса над кромкой лопатки. Свес бандажей над входной кромкой должен составлять 1,25—1,0 мм, а на выходной кромкой 0,75—0,5 мм, причем эти величины надо замерять от кромки наиболее выступающей лопатки.

В первых ступенях турбин применяются также лопатки постоянного сечения с Т-образным хвостом и отдельными промежуточными телами (поз. 10). Лопатки этого типа изготавливаются из светлокатаной профильной нержавеющей стали, причем хвосты Т-образного профиля фрезеруются. Промежуточные тела изготавливаются из мягкой углеродистой стали.

В облопаченном диске прилегание лопаток к промежуточным телам должно быть плотное (щуп 0,05 не проходит) по середине профиля на 1/3 ширины, у кромок допускается зазор до 0,1 мм. В каждом диске имеются два диаметрально противоположных выреза для замков. Лопатки, прилегающие к замкам, по одной с каждой стороны, должны быть припаяны серебряным припоем к соседним промежуточным телам по всей площади их соприкосновения. Кроме того, их прошивают штифтом, как показано на поз. 13. Замковые лопатки должны быть плотно пригнаны к смежным с ними лопаткам, причем максимально допускаемое отклонение от шага +1 мм. К пазу диска замковые лопатки тщательно пригоняются с зазором 0,05—0,1 мм по ширине (как показано на поз. 14 фиг 31).

В турбине ВК-100-2 для седьмой и десятой ступеней применяются лопатки постоянного сечения с Т-образным хвостом и замком для щек диска, как показано на поз. 17.

Для этих лопаток сохраняются все вышеприведенные указания относительно посадки на диск; дополнительно следует иметь в виду, что зазор в замке для щек диска должен быть таким, как указано на поз. 17, а зазор при посадке замковой лопатки таким, как показано на поз. 18.

Лопатки постоянного сечения с вильчатым хвостом.

Для длинных лопаток применяется вильчатый хвост с креплением на диске с помощью заклепок. Лопатки такого типа показаны на поз. 19. Они снабжены наклонным ленточным бандажом и прошиты скрепляющей проволокой.

Хвосты лопаток также пригоняются друг к Другу по краске, причем припиливается сторона наружного конуса. Зазоры между каждыми двумя соседними лопатками в местах расположения отпечатков краски по всей ширине хвоста не допускаются. Отпечатки краски должны быть расположены на верхней и нижней частях хвостов поясками шириной 10 мм, между которыми допускается зазор до 0,05 мм, как показано на поз. 23.

На поз. 22 показана пригонка хвостов к гребню диска. Пригонка (припиловка) хвостов по гребню диска была ранее большой и трудоемкой работой. После пересмотра допусков па изготовление хвостов лопаток и гребней дисков пригонка хвостов лопаток в настоящее время почти полностью исключается, причем обеспечивается необходимая надежность посадки лопаток.

Посадка лопаток на гребень должна производиться с некоторым усилием — в пределах от «плотной от руки» до легких ударов небольшим молотком. Припайка скрепляющей проволоки к лопаткам серебряным припоем показана на поз. 24.

После наборки лопаток на диск производятся рассверловка и развертка отверстий для заклепок. Заклепки должны сидеть в отверстиях плотно и с обоих концов расклепываются до заполнения конуса (зенковки), сделанного с обоих концов отверстия под углом 45° на глубину 1 мм.

Лопатки переменного сечения с вильчатыми хвостами (поз. 21 и 27). Лопатки этого типа применяются в последних ступенях турбин. В зависимости от длины, эти лопатки имеют трех-, четырех- и пяти вильчатые хвосты, посадка которых на гребень дисков показана на поз. 22.

Эти лопатки прошиваются проволочным бандажом. В турбинах ВК-100-2 и В К-50-1 последние лопатки имеют три ряда проволочного бандажа, причем оба верхних ряда для облегчения имеют трубчатое сечение (поз. 25).

Входные кромки двух последних рядов лопаток защищены от эрозийного износа стеллитовыми пластинками, припаянными к кромкам лопаток серебряным припоем (поз. 26). Пластинки но высоте должны плотно прилегать друг к другу. Пластинки должны быть пригнаны заподлицо с входной кромкой лопаток, а верхние пластинки, кроме того, заподлицо со скосом лопатки.

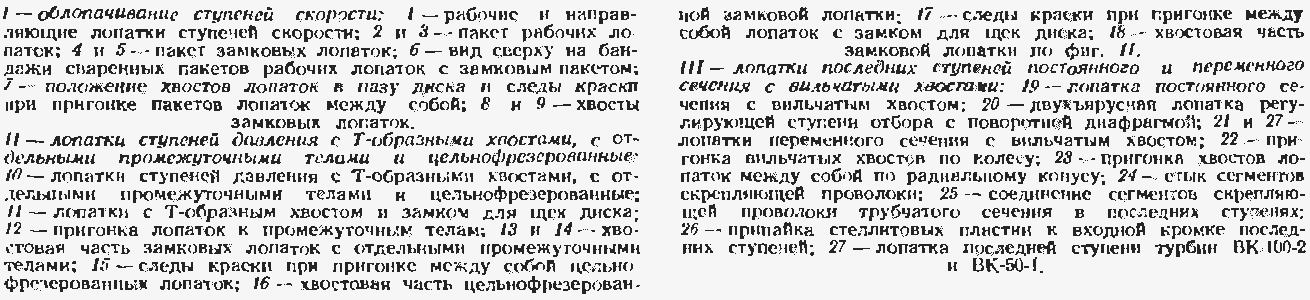

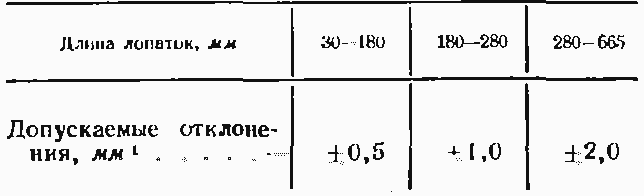

Для нормальной работы лопаток весьма важно, чтобы отклонение их от радиального положения и отклонение от плоскости ступени (аксиальное отклонение) были бы невелики. В табл. 13 и 14 приведены величины допускаемых тангенциальных и аксиальных отклонений лопаток на колесе в зависимости от их длины.

Таблица 13

Допускаемые тангенциальные отклонения лопаток на колесе (отклонения от радиального положения)

* Контроль производится для всех ступеней у верхнего конца лопатки.

Таблица 14

Допускаемые аксиальные отклонения лопаток на колесе (отклонение от плоскости колеса)

*Для лопаток переменного сечения (последних ступеней) отклонение от вертикальной плоскости в связи с конической формой лопатки указывается в чертеже и равно соответственно 6,3; 18,6; 43 мм для трех последних ступеней турбины ВК-100-2 и ВК-50-1.

В качестве материалов для рабочих лопаток применяются следующие сорта стали:

Чрезвычайно надежным методом контроля состояния облопачивания при ревизиях и качества наборки при перелопачиваниях является внедренное заводом осциллографирование частот собственных колебаний пакетов лопаток.

Сохранение в эксплуатации установленных заводом вибрационных характеристик облопачивания имеет первостепенное значение для надежной работы турбин.

Дефекты, которые не могут быть обнаружены при наружном осмотре лопаток (например, дефекты в хвостовой части лопаток или трещины в проволоке), косвенно обнаруживаются по отклонению частоты собственных колебаний пакета и по разбросу величины частот отдельных пакетов.

Вибрационные характеристики облопачивания турбин приведены в приложении 6. Ввиду возможного их пересмотра заводом, из-за усовершенствования конструкции лопаток, при перелопачиваниях следует получать подтверждение завода о пригодности предполагаемых к установке профилей лопаток и связей.

§ 30. Модернизация проточных частей турбин высокого давления

За последние годы в лабораториях завода и ряда институтов были проведены широкие экспериментальные и теоретические исследования в области аэродинамики турбинных ступеней. Результаты этих работ дают основания для проектирования новых профилей направляющих и рабочих лопаток и новой конструкция проточных частей турбин, которые будут обладать более высоким коэффициентом полезного действия, чем выпускавшиеся до 1956 г.

Новые профили направляющих и рабочих лопаток отличаются тем, что увеличивается степень реактивности ступеней.

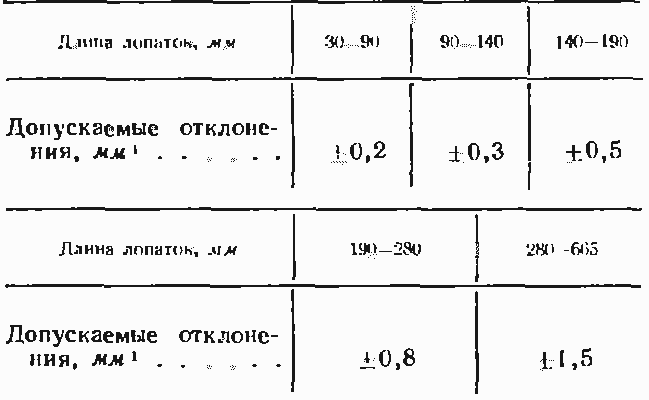

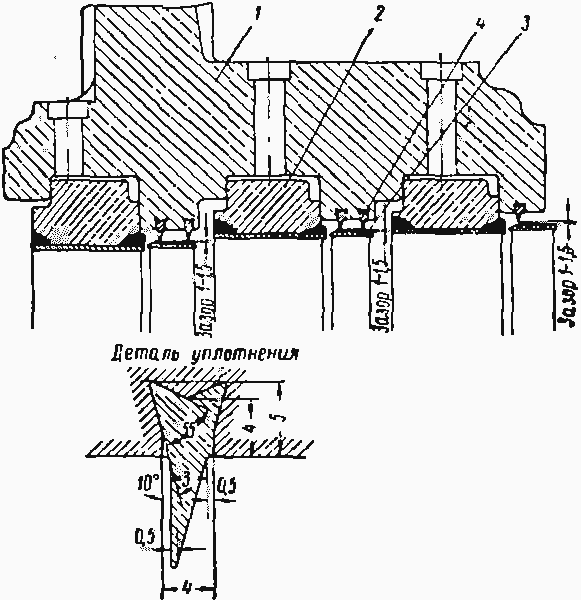

Фиг. 32. Радиальные уплотнения ступеней части высокого давления с ленточным бандажом

1 - обойма; 2 - обод диафрагмы; 3 - ленточный бандаж рабочего колеса; 4 - уплотнительный гребешок на нержавеющей стали

Усовершенствование турбинных ступеней может проводиться на действующих турбинах в периоды ревизий и капитальных ремонтов. В этом случае целесообразно осуществить даже только часть тех изменений, которым подвергнутся проточные части турбин, подлежащих выпуску в 1956 и последующих годах. Одним из таких мероприятий, повышающим коэффициент полезного действия турбин является уменьшение осевых зазоров между ленточным бандажом рабочих лопаток и ободом диафрагм. Эти зазоры должны быть выполнены минимальными, но достаточными для исключения задеваний при работе турбины.

Новые значения осевых зазоров между диафрагмами и кромками бандажей рабочих лопаток первых ступеней указаны для турбин ВК-100-2, ВК-50-1 и АП-25-2 в приложении 1.

При сравнении новых значений зазоров с допускавшимися ранее можно установить, что абсолютная величина изменения осевых зазоров невелика, а в некоторых случаях изменению подлежит только максимальное значение допустимого зазора.

Однако, как показывают экспериментальные данные о влиянии изменения зазора на к. п. д. ступени, прн уменьшении относительного осевого зазора на 1 % к. п. д. ступени увеличивается также примерно на 1 % (под относительным зазором понимают отношение величины зазора к высоте лопатки).

Так, например, для лопаток первого венца ступени скорости турбины ВК-50-1, имеющих высоту около 20 мм, допускался осевой зазор от 1,0 до 2,0 мм. По новой таблице максимальный зазор уменьшен до 1,5 мм, что соответствует уменьшению относительного зазора с 10% до 7,5%. Это должно дать, согласно имеющимся экспериментальным данным, уменьшение потерь также на 2,5%. Для лопаток большей высоты эффект от уменьшения зазора менее существенный, однако он остается достаточно большим в турбинах ВК-100-2 для ступеней от первой до четырнадцатой, а для ВК-50-1 — от первой до девятой. Аналогично и для турбин других типов.

В турбинах, выпускаемых заводом с 1954 г., осевые зазоры между ленточными бандажами рабочих лопаток первых ступеней и диафрагмами уже уменьшены.

Производство работы по уменьшению зазоров на действующих турбинах требует большой тщательности и должно производиться под руководством представителя завода.

Еще больший эффект дает установка радиальных уплотнений на ленточные бандажи облопачивания первых ступеней турбин. Эго мероприятие также может быть выполнено на эксплуатирующихся турбинах в период ревизии. На фиг. 32 показана конструкция таких радиальных уплотнений, вставленных в специальные проточки обойм. Материал уплотнения — нержавеющая сталь 1X13. Радиальный зазор между бандажами лопаток и гребнями уплотнения должен быть равен 1—1,5 мм. Такие уплотнения целесообразно установить в первых трех обоймах части высокого давления.