При пропитке в компаундах достигается значительно большая монолитность обмоток и их изоляции, чем при пропитке в лаках, а также повышаются их механическая и электрическая прочность. Компаунды подразделяются на термореактивные и термопластичные. Термореактивные компаунды изготовляют на основе эпоксидной смолы с добавлением отвердителя и ускорителя. При нагреве до определенной температуры отвердитель способствует запеканию компаунда в твердую массу, а ускоритель — ускорению процессов, происходящих при запекании компаундной массы. После охлаждения термореактивные компаунды остаются в твердом состоянии и не размягчаются при последующем нагревании. Термопластичные компаунды изготовляют на основе битумных лаков. При нагреве битумные компаунды становятся жидкими, при остывании затвердевают, но при последующем нагреве снова размягчаются и теряют механическую прочность.

Термореактивными эпоксидными компаундами пропитывают обмотки высоковольтных машин с непрерывной изоляцией из слюдинитовых лент, а также обмотки низковольтных машин, работающих в тяжелых условиях. Для пропитки в компаундах требуется сложное оборудование, состоящее из пропиточных котлов с подогревом и насосами для создания в них пониженного и повышенного давлений, насосов для перекачки компаунда и т. п. Схема установки для пропитки в эпоксидных компаундах приведена на рис. 181. Пропитывают либо сердечники с уложенной в пазы обмоткой, либо отдельные катушки крупных машин, например турбогенераторов или гидрогенераторов, до их укладки в пазы. Перед пропиткой изделия обязательно подвергают сушке в печи при температуре 100—120оС в течение 3—6 ч.

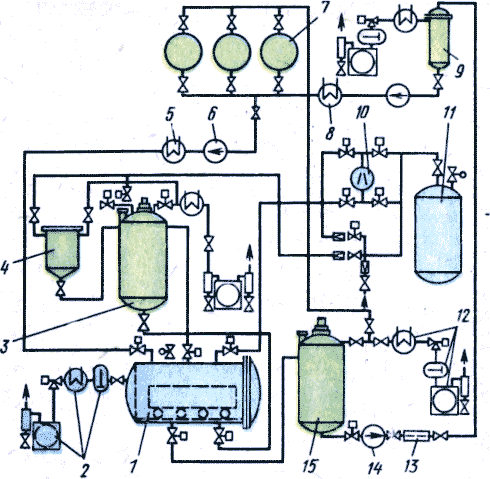

Рис. 181. Схема установки для пропитки в эпоксидных компаундах

Пропитка осуществляется в вакуумном котле 1. Статоры с обмоткой или катушки, уложенные в кассеты и закрепленные в них, чтобы при пропитке они не потеряли форму, вкатывают на тележке в горизонтально расположенный вакуумный котел. Температуру в котле повышают до 50—60°С и с помощью вакуумного агрегата 2 создают пониженное давление 0,05—0,1 кПа. При этом обмотка дегазируется и высушивается. Пропиточный компаунд перед употреблением также дегазируется в дегазационной колонке 9 при температуре 75ОС и давлении 0,05 кПа в течение 1,5—2 ч, а после дегазации хранится в сборнике 7 при низком давлении в холодном состоянии. Для пропитки он перегоняется насосом 6 через нагреватель 5 в вакуумный котел. Во время пропитки для лучшего проникновения компаунда в глубь обмотки в котле создается давление до 800 кПа. Пропитка продолжается 2—3 ч при этом давлении. Давление создается путем накачки в вакуумный котел азота. После этого азот перекачивается компрессором 10 в сосуд 11, а неизрасходованный компаунд под давлением перегоняется в смеситель 15, в котором под вакуумом, создаваемым агрегатом 12, смешивается со свежим компаундом, и насосом 14 через фильтр 13 перегоняется в дегазационную колонку 9. После высушивания и дегазации компаунд перегоняется через холодильник 8 в сборник: 7. Резервуары 3 и 4 используют для других режимов пропитки.

По окончании пропитки и выгрузки из котла сердечники с уложенной обмоткой поступают в печь для запечки изоляции при температуре 150—180оС в течение 16—24 ч. Изоляцию отдельных катушек не запекают, а только подсушивают при 45—50°С в течение 16 ч, так как после запечки она становится очень твердой, и катушку или стержень обмотки с запеченной изоляцией нельзя уложить в пазы машины. Подсушку проводят «до отлипа», т. е. до такого состояния, чтобы поверхность изоляции не прилипала к рукам, а внутренние слои ее оставались еще влажными и могли несколько деформироваться при укладке в пазы. Запечку изоляции катушек производят после их укладки и закрепления в пазовых и лобовых частях.

В термопластичных битумных компаундах пропитывают обмотки высоковольтных машин и низковольтных с непрерывной изоляцией из стекломикаленты, работающих в тяжелых условиях. Процесс компаундирования включает в основном те же операции, что и при пропитке эпоксидными компаундами, но более простой: сушка обмоток, выдержка под низким давлением, после чего подача компаундной массы, разогретой приблизительно до температуры находящихся в автоклаве катушек, т. е. до 155—165ОС, создание повышенного давления, пропитка в течение нескольких часов, снятие давления и выгрузка из котла. Перед загрузкой в котел катушки по всему периметру покрывают защитным слоем киперной лентой впритык. Повышение давления в автоклаве после заполнения его битумом производят резко, с тем чтобы компаунд гидростатически опрессовал обмотку. После выемки из автоклава защитный слой ленты снимают вместе с натеками битума. Пропитывают в битумных компаундах только катушки или стержни обмотки, не уложенные в пазы машины.

КОНТРОЛЬНЫЕ ВОПРОСЫ

- Зачем нужно пропитывать обмотку?

- В чем состоит отличие технологических процессов пропитки обмотки в лаках с растворителями и в лаках без растворителей?

- Какие компаунды называют термореактивными и какие термопластичными?

- Зачем нужна сушка обмотки перед пропиткой?

- Опишите схему установки и метод пропитки с нижней подачей лака.

- В чем заключается метод пропитки струйным способом?

- Как работает пропиточно-сушильный агрегат для пропитки лаками с растворителями?

- Какие методы сушки обмотки вы знаете? Зачем сушат обмотку после пропитки?

- Как производится пропитка и сушка обмоток в установках типа АВБ?