Распространенным методом пропитки лаком с растворителями является погружение в него всего изделия. В ванну с лаком погружают обмотанный статор или ротор. Оборудование пропиточных участков и степень его механизации определяются количеством выпускаемых на заводе изделий, их типом и массой.

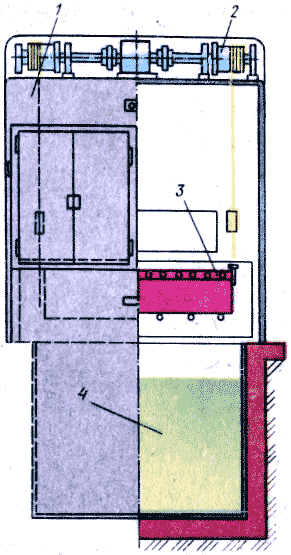

На заводах с крупносерийным производством устанавливают пропиточно-сушильные конвейеры, в которых процессы пропитки и сушки обмоток полностью механизированы. При мелкосерийном производстве отдельные изделия погружают в ванну с лаком, а сушку производят в тупиковых печах. Сверху ванны (рис. 175) установлен . шкаф 1, сваренный из угловой стали и обшитый стальным листом. Через дверцу шкафа на поддон 3 загружают обмотанные статоры или роторы машин или отдельные катушки, например катушки возбуждения машин постоянного тока. Подъемный механизм 2 опускает загруженный поддон в ванну с лаком 4. После выдержки в течение заданного в зависимости от габаритов изделий и конструкции изоляции времени в лаке поддон вынимают из ванны. Пропиточные ванны оборудуются вытяжной вентиляцией, препятствующей проникновению паров растворителя в помещение цеха.

После того как пропитка закончена, изделия выдерживают в течение 15—30 мин для стекания излишков лака. На поверхностях сердечников статоров и якорей, валов роторов, выводных концов обмоток лак не должен оставаться. Его смывают сразу же растворителем после пропитки. Если этого не сделать вовремя, лак при сушке в этих местах затвердеет и удалить его будет очень трудно.

Рис. 175. Ванна для пропитки катушек

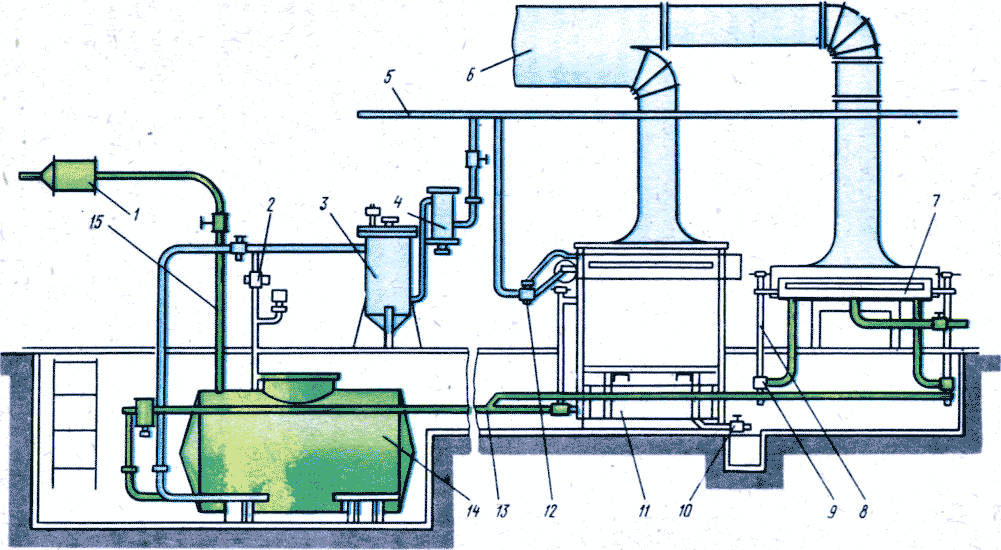

Чтобы во время загрузки и выгрузки изделий избежать длительного контакта с окружающей средой большой открытой поверхности лака в ванне, используют так называемый метод нижней подачи лака. В пропиточных устройствах такого типа (рис. 176) лак до пропитки находится в закрытом резервуаре 14. Предназначенные для пропитки статоры и роторы устанавливают на пропиточных стендах 7 и 11, после чего в стенды подается лак из резервуара по трубам 13. Для этого в резервуаре над лаком повышают давление воздуха, открывая кран 2, соединяющий резервуар с заводской магистралью сжатого воздуха 5, затем открывают краны 9, вращая стержни 8, и лак поступает из резервуара в пропиточные стенды. После их заполнения краны 9 закрывают. По прошествии времени, необходимого для пропитки, кран 2 устанавливают на выпуск воздуха из резервуара и вновь открывают краны 9. Лак перетекает в резервуар. Сжатый воздух из магистрали перед входом в резервуар очищается в фильтре 4 и отстойнике 3. По мере расхода лака резервуар пополняется из лакохранилища по лакопроводу 15 с помощью насоса 1. Остатки грязного лака из пропиточных стендов выпускают через кран 10. Летучие, выделяющиеся во время пропитки, удаляются с помощью вытяжной вентиляции 6. Крышки стендов для загрузки и выгрузки изделий открываются с помощью пневматического привода, включаемого краном 12. Более полное заполнение изоляции основой лака достигается пропиткой обмотки в автоклавах при повышенном (200—300 кПа) давлении.

На заводах с крупносерийным производством электрических машин для пропитки лаками с растворителями и сушки обмоток устанавливают сушильно-пропиточные агрегаты, в которых участки сушки и пропитки объединены общей транспортной системой — цепным конвейером. Обмотанные статоры или роторы закрепляются над подвесках цепного конвейера и последовательно проходят различные участки агрегата — сушильные камеры и пропиточные ванны, расположенные на одном или в целях экономии производственной площади на нескольких ярусах.

Рис. 176. Установка для пропитки с нижней подачей лака

Рядом с сушильной камерой в углублении пола располагается пропиточная ванна. Над ванной трасса конвейера понижается и закрепленные на подвесках изделия полностью погружаются в лак. После участка пропитки конвейер вновь поднимается и проходит над наклонным лотком, по которому излишки лака стекают с вынутых из пропиточной ванны изделий. Металлические поверхности изделий и выводные концы обмоток замывают, и конвейер перемещает изделия в сушильную печь, которая разделяется перегородкой на две зоны: в первой зоне температура меньше — в ней происходит удаление растворителей, во второй зоне с большей температурой запекается основа лака. По выходе из печи изделия перемещаются к месту разгрузки, а при двукратной пропитке — во вторую ванну и сушильную печь.

Агрегат оборудован вытяжной вентиляцией, исключающей попадание летучих в помещение цеха. Калориферы, установленные в сушильных печах, обеспечивают равномерный нагрев всего их объема до заданной температуры. Скорость движения конвейера и длина его трассы в каждом из участков агрегата рассчитаны таким образом, чтобы в каждом из них — пропиточной ванне, первой и второй зонах сушильной печи — изделия находились определенное режимом пропитки и сушки время.

При пропитке методом погружения в порах изоляционных материалов и в промежутках между внутренними слоями изоляции могут остаться воздушные включения, которые препятствуют заполнению их лаком. Чтобы избежать этого, разработан метод пропитки обмоток в вакууме и под давлением. Пропитка по этому методу состоит в том, что после предварительной сушки изделия поступают в автоклав, в котором выдерживаются при низком давлении (до 2,7 кПа). Затем в автоклав подают лак. Отсутствие воздуха в порах изоляции и в промежутках между проводниками обмотки и слоями изоляции дает возможность полностью заполнить их лаком. Для лучшего проникновения лака в глубь изоляции после того, как автоклав заполняется, давление в нем повышают, что еще более способствует лучшему заполнению лаком всех пустот в изоляции. После окончания пропитки лак из автоклава сливают и снова понижают давление. В результате этого летучие вещества быстро испаряются. Лак загустевает и практически не вытекает из пропитанной обмотки — после выемки из автоклава и в начальный период сушки.

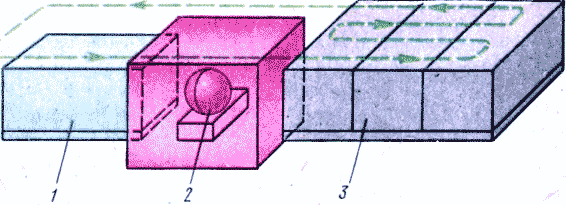

Для пропитки обмотки в вакууме и под давлением на многих предприятиях установлены высокопроизводительные пропиточносушильные установки, разработанные в Венгерской Народной Республике. Они носят название АВБ (AVB). Установка (рис. 177) работает по типу пропиточно-сушильного конвейера, рассмотренного в начале этого параграфа. В отличие от него в установке АВБ после сушильной камеры 1 находятся автоклавы 2, представляющие собой шарообразные емкости, разделяющиеся во время загрузки и выгрузки изделий на две части.

Рис. 177. Схема установки типа АВБ

В рабочем положении обе части автоклава плотно сжаты и образуют герметизированную камеру, в которой создается нужное давление. Лак подается в автоклав и отводится из него по трубопроводам. После автоклава изделия поступают в сушильную печь 3. Все процессы — сушка до пропитки, изменение давления в автоклаве, подача и откачка лака, выемка изделий и перенос их в сушильную печь — выполняются по заранее заданной программе. Движение конвейера прерывистое (на рис. 177 показано пунктиром). Время остановок и скорость движения рассчитывается исходя из условий соблюдения заданных режимов сушки и пропитки изделий.

Размеры изделий, которые можно пропитывать в установках АВБ, зависят от размеров автоклава. В настоящее время выпускаются установки с автоклавами, имеющими внутренние 0 484, 780 и 876 мм. Это позволяет размещать на подвесках конвейера сразу несколько изделий. Так, например, в автоклаве с внутренним 0 876 мм можно поместить для пропитки подвеску с 20 сердечниками обмотанных статоров длиной 230 мм.

Недостатком этих установок являются необходимость защиты выводных концов обмотки от попадания на них лака и сложность очистки внутренней поверхности статоров от остатков лака. Зачистку статоров производят после их выгрузки круглой карцовочной щеткой с пневматическим приводом.