Намотку катушек из шинной меди плашмя производят на шаблонах, укрепленных на шпинделе намоточных станков. Шина сматывается с бухты. Чтобы ее выправить перед намоткой и плотно уложить в шаблон, станок должен развивать большое усилие. В то же время частота вращения шпинделя должна быть малая, чтобы обмотчик имел возможность подправить на шаблоне изгибы шины в процессе намотки каждого витка. Поэтому в приводах намоточных станков устанавливаются мощные понижающие редукторы. В качестве витковой изоляции для катушек, намотанных плашмя, применяют асбестовую ленту толщиной 0,2—0,3 мм и шириной на 2—3 мм больше, чем ширина медной шины. В намоточном станке (рис. 167) шаблон 2 укреплен на шпинделе 1. Медная шина 4 подается на шаблон через натяжное устройство 3. Витковая изоляция 5 — асбестовая лента — сматывается с рулона 6 и укладывается одновременно с намоткой витков меди.

Катушки из намотанной плашмя шинной меди могут быть однорядными или двухрядными. Намотка двухрядных катушек (рис. 168, а) несколько сложнее, чем однорядных. Их наматывают на шаблон, имеющий двойную ширину — два ручья. Чтобы оба выводных конца катушки располагались с ее верхней стороны, двухрядные катушки наматывают в два приема. Перед намоткой вручную отматывают с барабана 1—2 м шины и на расстоянии примерно 500 мм от ее начала выгибают на ребро, как показано на рис. 168, б.

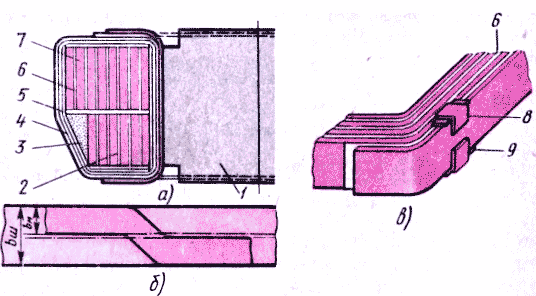

Рис. 168. Двухрядные катушки из шинной меди, намотанные плашмя:

а —положение катушки на сердечнике полюса, б — изгиб шины в месте перехода из одного ряда в другой, в — крепление последнего витка катушки; 1 — сердечник полюса, 2 — витки неполного слоя, 3 — изоляционная замазка, 4 — корпусная изоляция катушки, 5 — прокладка между слоями, 6 — изоляция между витками, 7 — витки полного слоя, 8 — крепежная скобочка; 9 — изоляция под скобочкой,

bм— ширина медной шины, bт— ширина желоба шаблона

Изогнутую шину закрепляют в шаблоне так, чтобы одна ее часть прилегала к одной боковой стороне шаблона, а другая к другой, т. е. чтобы изогнутые части располагались в разных ручьях шаблона. В один ручей наматывают

первый слой катушки, одновременно устанавливая витковую изоляцию. Под предпоследний виток закладывают скобочку из жести, которая служит для закрепления крайнего витка. После того как намотан последний виток, концы скобочки загибаются (рис. 168, в) и припаиваются к наружной поверхности последнего витка. Выводной конец припаивается к последнему витку в месте, отстоящем примерно на полоборота от его конца. Вывод катушки обычно делают из гибкого кабеля и припаивают к шине твердым медно-фосфористым припоем. Закрепив конец витка, шину обрезают или обрубают пневматическим зубилом и приступают к намотке второго слоя. Для этого к началу шины, выведенному перед намоткой в другой ручей шаблона, приваривают встык конец шины от бухты. Место сварки зачищают, устанавливают изоляционную прокладку и, вращая шпиндель в обратном направлении, наматывают нужное число витков в другой ручей шаблона. Выводной конец и последний виток слоя закрепляется точно так же, как и в первом слое.

Наложение корпусной изоляции и пропитка катушек, намотанных из неизолированной шинной меди плашмя, производится так же, как и катушек из изолированного прямоугольного провода. Правку внутренних размеров катушки выполняют два раза: после первой и после второй пропиток. Это вызвано тем, что первые витки катушки наматываются с меньшим натяжением, чем последующие. При нагреве во время пропитки и сушки происходит перераспределение напряжений в меди, вызывающее некоторую деформацию витков и уменьшение внутренних размеров катушки. Для восстановления нужных размеров катушку правят первый раз в горячем состоянии после первой пропитки, второй раз — после наложения корпусной изоляции и окончательной пропитки и сушки. Размеры вкладышей для первой и второй правки должны быть различными с учетом толщины корпусной изоляции.