Современные обмоточные станки по последовательности укладки обмотки в пазы подразделяются на два типа: станки для совмещенной намотки и станки для раздельной намотки. Станки для совмещенной намотки укладывают поочередно каждый виток обмотки в пазы по шагу катушки. Провод сматывается непосредственно с бухты. При раздельной намотке провод предварительно наматывают на шаблоны, после чего втягивают с торца статора в пазы все проводники, образующие катушечную группу или даже несколько катушечных групп одновременно.

Способ совмещенной намотки состоит в следующем (рис. 61). Внутри статора 5 строго вдоль пазов 6 двигается проводоводитель 2, представляющий собой полую штангу. На конце проводоводителя укреплена головка, оканчивающаяся иглой 4 с внутренним отверстием. Игла при движении проводоводителя движется внутри паза вдоль всего статора. Обмоточный провод 1 от бухты пропускается через внутреннее отверстие проводоводителя и иглу и закрепляется на статоре. При движении проводоводителя провод сматывается с бухты и укладывается в паз статора. После того как игла выйдет из паза с торца статора 5, головка поворачивается на определенный угол и игла оказывается против паза, расположенного по шагу витка. При этом повороте образуется лобовая часть витка. Во время обратного движения проводоводитель укладывает вторую сторону витка в паз на расстоянии шага от первой уложенной стороны. После выхода иглы из паза с другой стороны статора головка поворачивается на тот же угол, но в обратную сторону, образуя вторую лобовую часть витка. Возвратно-поступательные движения и повороты повторяются до намотки нужного числа витков данной катушки. После этого программное устройство поворачивает статор на определенный угол так, чтобы игла проводоводителя оказалась перед следующим пазом, в который нужно уложить провод, и цикл движений проводоводителя и головки повторяется.

Длина продольных перемещений, число ходов проводоводителя и углы поворота головки и статора задаются в программное устройство станка в зависимости от размеров статора и и его обмоточных данных.

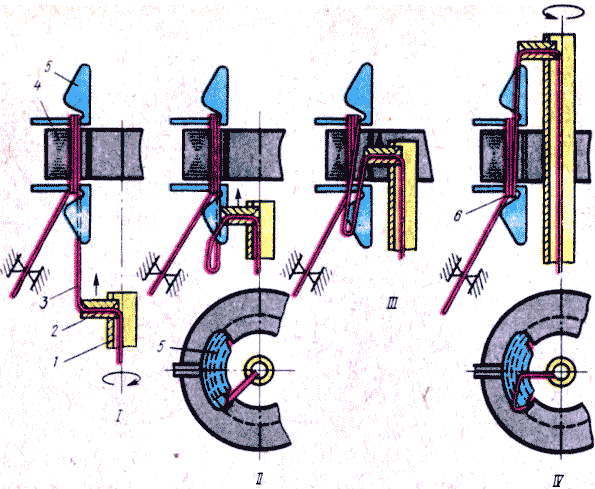

Рис. 62. Схема образования витков на станках с формообразующими шаблонами лобовых частей (/—IV — положения проводоводителя при образовании одного витка)

Чтобы во время укладки не возникали перекрещивания проводов в пазах, чтобы осадить провода на дно паза и придать правильную конфигурацию лобовым частям катушек, применяют различную оснастку: фасонные шаблоны, крючья, отклоняющие рычаги.

Фасонные шаблоны 5 (рис. 62) используют, например, в станке ОС-16. Во время намотки при повороте головки 2 в конечных положениях проводоводителя 1 обмоточный провод 3 попадает на криволинейную часть шаблона (положение 1). При обратном движении проводоводителя (положения II и III) он натягивается, скользит по поверхности шаблона, осаживается на дно паза статора 4 и укладывается на участок шаблона 6, форма и размер которого определяют расположение и форму лобовых частей катушки (положение IV).

Станки с оснасткой в виде фасонных шаблонов могут укладывать в пазы до 700 витков обмотки в минуту. Они применяются, например, для намотки равнокатушечных однослойных обмоток, или обмотки машин малой мощности с явно выраженными полюсами на статоре.

Для укладки концентрической обмотки используют станки с оснасткой в виде формообразующих крючьев, которые устанавливают с обоих торцов статора (рис. 63). Отличие их работы от станков с шаблонной обмоткой заключается в способе образования лобовых частей витков.

Рис. 63. Схема образования витков на станках с оснасткой в виде формообразующих крючьев

Головка I проводоводителя 2 после того, как игла выйдет из паза за крючья (положение II), делает добавочное движение в сторону крючьев 3 — «клевок» и при повороте забрасывает провод за них. После поворота на нужный угол головка возвращается в прежнее положение (///), двигается вдоль паза статора в обратном направлении и укладывает в паз вторую сторону витка. Провод в лобовой части 4 утягивается и занимает предназначенное ему место.

Выйдя за крючья с другого торца статора, головка вновь делает «клевок» (положение IV), забрасывает провод за крючья и поворачивается, образуя вторую лобовую часть витка.

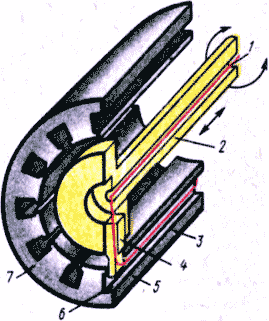

Более универсальными и производительными являются станки со сложными проводоукладчиками. В них формирование лобовых частей и осадка проводников на дно паза осуществляются с помощью отклоняющих рычагов и крючьев (рис. 64). Так работает, например, станок ОС-21. Сердечник статора 8 закрепляется на станке в гнезде 9. К его торцам прижимаются обоймы! с крючьями 4, которые служат для удержания лобовые частей катушек. Обмоточный провод 6 с бухты через натяжное устройство поступает в проводоводитель 5, на котором укреплена обмоточная головка 2 с иглами 1 для укладки проводов в пазы статора и отклоняющими передними и задними рычагами 3 (на рис. 64 для упрощения показана только одна — передняя пара рычагов).

Рис. 64. Схема образования витков на станках с помощью отклоняющих рычагов и крючьев

Отклоняющие рычаги шарнирно соединены со штоком 7, проходящим внутри проводоводителя. При поступательном движении проводоводителя шток неподвижен относительно него и занимает среднее положение, при котором отклоняющие рычаги сжаты. Когда проводоводитель достигнет крайнего переднего положения и останавливается, шток продолжает движение и с помощью шарниров 10 раздвигает отклоняющие рычаги. При этом рычаги отводят обмоточный провод от торца статора, укладывают его на крючья оснастки и осаживают на дно паза. Проводоводитель с обмоточной головкой поворачивается на угол, соответствующий шагу катушки, и обмоточный провод занимает место, предназначенное для ее лобовой части. После этого шток проводоводителя возвращается в среднее положение и рычаги сжимаются. Проводоводитель совершает обратное движение вдоль статора, укладывая провод в другой паз по шагу обмотки. Достигнув крайнего положения, он снова останавливается, шток продолжает движение и раздвигает задние отклоняющие рычаги, которые при повороте проводоводителя укладывают провод на крючья оснастки и таким образом формируют вторую лобовую часть витка. Цикл работы повторяется до окончания намотки всей катушки.

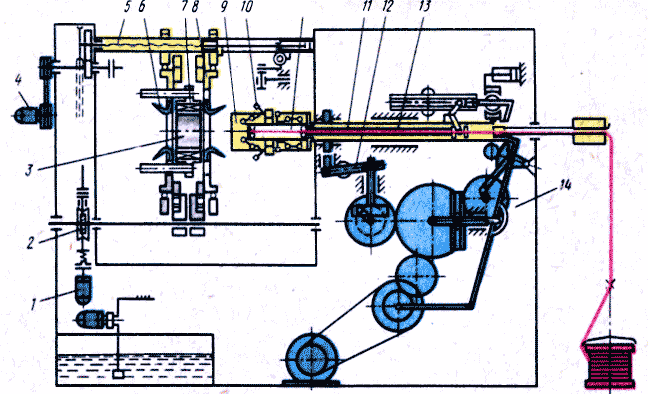

На рис. 65 показана кинематическая схема станка ОС-21. Статор 3 закрепляется в гнезда 7. Крючья оснастки 6 собраны в двух обоймах 5, которые во время установки перемещаются в осевом направлении с помощью винтов 5, приводимых во вращение электродвигателем 4 через цепную передачу. Проводоводитель 11 с обмоточной головкой 9 и отклоняющими рычагами 10 получает возвратно-поступательное движение от кулисно-рычажного механизма 14 и в двух крайних положениях при выходе иглы обмоточной головки из пазов имеет зоны покоя. В этих положениях шток 13 продолжает движение и раздвигает отклоняющие рычаги, после чего проводоводитель поворачивается на угол по шагу катушки механизмом /2, укладывая лобовые части витков на крючья оснастки. При переходе к намотке следую щей катушки или следующей катушечной группы гнездо, в котором закреплен статор, поворачивается так, что иглы обмоточной головки располагаются против нужных пазов. Поворот статора осуществляется двигателем t через механизм 2, обеспечивающий заданный угол поворота.

Рис. 61. Движение проводоводителя при совмещенном методе намотки

Все операции, включая намотку катушек, изменение шага и переход на намотку следующих катушечных групп, осуществляются автоматически по составленной при наладке станка программе. Вручную производятся только установка и съем статора со станка. Станок рассчитан на одновременную намотку трех катушечных групп. Он предназначен для обмотки статоров электродвигателей серии 4А с внутренним диаметром статора 95— 145 мм и длиной сердечника статора 100—160 мм. Скорость намотки до 140 двойных ходов в минуту.

Рис. 65. Кинематическая схема станка ОС-21