ГЛАВА VII

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ И УКЛАДКИ ОБМОТОК СТАТОРОВ ИЗ ПРЯМОУГОЛЬНОГО ПРОВОДА

§ 29. ИЗГОТОВЛЕНИЕ КАТУШЕК ИЗ ПРЯМОУГОЛЬНОГО ПРОВОДА

В статорах машин переменного тока мощностью более 100 кВт и в машинах с номинальным напряжением выше 660 В обмотка из круглого провода не применима. В таких машинах обмотка статора выполняется из прямоугольного обмоточного провода. Прямоугольные провода должны плотно прилегать один к другому по всей длине витка и занимать в пазу заранее определенное для каждого из них место. Поэтому обмотку из прямоугольных проводов укладывают только в пазы с параллельными стенками (см. рис. 13, 14). Катушкам еще до укладки в пазы придают окончательную форму с нужными изгибами в лобовых частях, поэтому процесс изготовления катушек обмотки из прямоугольного провода более сложен, чем из круглого провода. Кроме того, на катушки, которые укладывают в открытые пазы (см. рис. 14), в процессе их изготовления накладывают корпусную изоляцию.

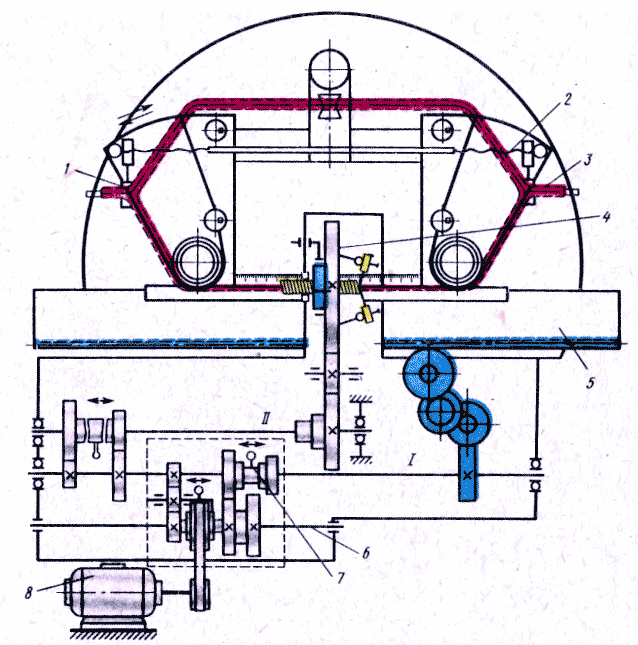

Каждую катушку из прямоугольного провода наматывают на шаблоне, конфигурация которого напоминает «лодочку» (рис. 78). Такая форма дает возможность получить заданные радиусы изгибов витков катушек и длину лобовых частей верхнего и нижнего слоев обмотки.

Рис. 78. Шаблон типа «лодочка»

Рис. 79. «Глазок» для выравнивания провода

Размеры желоба шаблона точно соответствуют ширине катушки без корпусной изоляции. Другие размеры шаблона — длина прямолинейной части, радиусы закруглений головок, длина и ширина всего шаблона —определяются размерами сердечника статора и обмотки и зависят от напряжения машины. В пазах статора прямоугольные проводники располагаются плашмя, широкой стороной параллельно дну паза. Так же они должны быть расположены и при намотке на шаблоне. Какие-либо перекосы или скручивание проводов недопустимы. Поэтому во время намотки между бухтой, с которой сматывается провод, и шаблоном помимо натяжного приспособления устанавливают «глазок» (рис. 79) — так называют две текстолитовые планки с углублениями, вырезанными точно по размеру провода. Провод, проходя через «глазок», выравнивается и ровно ложится в желобок шаблона. Во время намотки обмотчик контролирует правильность положения проводников в шаблоне и время от времени уплотняет уложенные витки ударами молотка через текстолитовую прокладку. После намотки нужного числа витков заготовка катушки — лодочка — скрепляется лентой в нескольких местах и снимается с шаблона. После этого лодочка по всему периметру плотно обертывается лавсановой лентой толщиной 0,12 мм или стеклолентой той же толщины, которая наматывается вразбежку на прямолинейные — пазовые части лодочки и впритык или вполнахлеста на лобовые части.

После намотки проводники еще неплотно прилегают друг к другу и могут иметь незначительные искривления. Поэтому пазовые части лодочек обязательно опрессовывают, предварительно пропитав в изоляционном лаке и подсушив после пропитки. Лодочки помещают в пресс и разогревают пресс-формы, вначале не создавая давления. При нагреве лак размягчается и заполняет промежутки между проводниками. Затем создают давление и увеличивают температуру. Лодочки опрессовываются, их проводники плотно прижимаются друг к другу. После определенной выдержки, во время которой лак затвердевает, температуру снижают и снимают давление. Когда лодочки после остывания вынимают из пресса, их пазовые части остаются прямыми и жесткими, так как затвердевший лак прочно скрепляет проводники между собой в том положении, какое им было придано в прессе. Режим опрессовки (давление, температура, продолжительность выдержки при определенной температуре) указывается в технологической карте и должен строго соблюдаться, иначе изоляция катушки получится некачественной.

Рис. 80. Положение сторон катушек в пазах статора

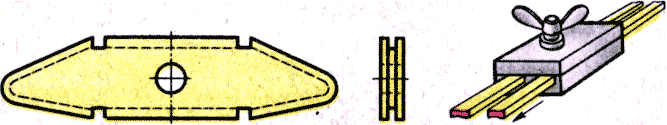

Далее лодочка должна быть растянута так, чтобы расстояние между ее сторонами равнялось расстоянию между сторонами катушки, уложенной в пазы, т. е. шагу обмотки у, а угол а между боковыми гранями сторон — углу между осями пазов, в которых должны находиться стороны катушки (рис. 80). Принципиальная схема работы растяжного станка приведена на рис. 81. Прямолинейные части лодочки 1 и 2 устанавливаются в зажимы рычагов 3 и 4, находящиеся в первоначальном положении 1. Рычаги плотно прикреплены к зубчатым секторам 5 и 9, которые системой сменных шестерен 6 и 8 связаны с подвижной рейкой 7, имеющей двустороннюю зубчатость. При движении зубчатой рейки вниз шестерни и сцепленные с ними зубчатые секторы поворачиваются, одновременно поворачивая рычаги вокруг осей на заранее определенный угол а (положение II). Лодочка растягивается. Угол а между боковыми сторонами катушки может регулироваться длиной хода зубчатой рейки и сменой набора шестерен. Расстояние между сторонами растянутой катушки регулируется длиной рычагов.

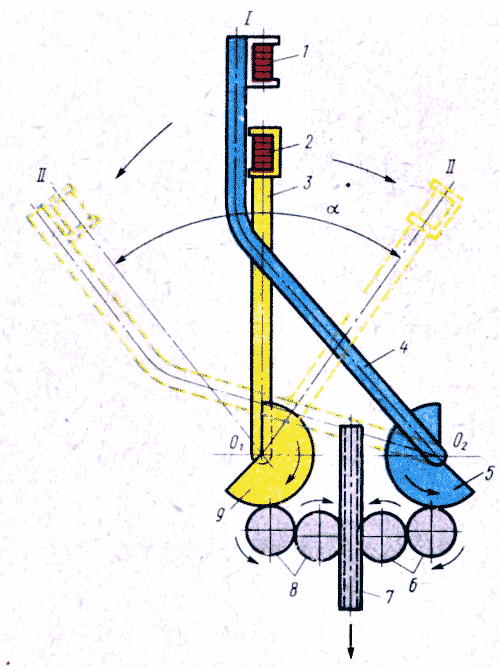

Механизм растяжки лодочек устанавливается на растяжном полуавтоматическом станке (рис. 82). Станок приводится в движение сж:атым воздухом. Стороны лодочки 3 крепятся пневматическими зажимами к рычагам 2 и 4. Головки лодочки закрепляются также пневматическими зажимами передней 1 и задней 5 подвижных бабок, что предохраняет головки от деформации во время растяжки. Зубчатая рейка, поворачивающая рычаги, приводится в движение также с помощью пневматического привода. При этом она поворачивает шестерни и находящиеся в зацеплении с ними зубчатые секторы с рычагами на требуемый угол. По мере растяжки катушки передняя и задняя бабки с зажатыми в них головками катушки сходятся по направлению к середине станка, удерживая головки в первоначальном положении.

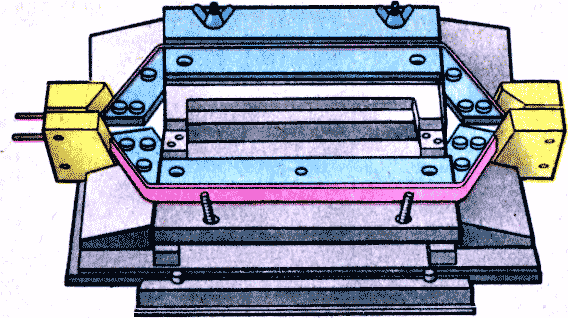

Следующей операцией изготовления катушек является рихтовка их лобовых частей. Окончательная форма с нужными изгибами лобовых частей придается катушкам на макете, который называют рихтовочным (рис. 83). Пазовые части катушек устанавливают в желобки макета соответствующих размеров, а лобовые части отжимают, осаживают ударами деревянного молотка через прокладку до предназначенного для них положения на макете. Катушки каждого типоразмера машин имеют строго определенные размеры прямолинейных частей, изгиб и длину лобовых частей. Поэтому для каждого типоразмера должны быть свои формовочные макеты. Чтобы уменьшить их количество, макеты делают с раздвижными головками. Это позволяет рихтовать на одном и том же макете катушки, имеющие одинаковые лобовые части, но разную длину пазовых частей.

Катушки, которые укладывают в полуоткрытые пазы (см. рис. 13), не изолируют, так как изолированную катушку нельзя пропустить через шлиц полуоткрытого паза.

Рис. 81. Принципиальная схема работы растяжного станка

Рис. 82. Станок для растяжки катушек статора

Их наматывают таким образом, чтобы перед укладкой каждую катушку можно было разделить по ширине на две части — две полукатушки. Пазовая изоляция обмотки с подразделенными катушками имеет такую же конструкцию, как и в машинах с обмоткой из круглого провода, т. е. изоляция не накладывается на катушку, а устанавливается в паз в виде изоляционного короба до укладки обмотки. Полукатушки располагаются в пазах машины одна рядом с другой. Стороны каждой пары полукатушек должны плотно прилегать друг к другу и в пазовых, и в лобовых частях. Поэтому лодочки наматывают парами сразу двумя проводами, укладывая их в шаблон рядом на одной высоте. После намотки лодочки разделяют, проводники каждой из них скрепляют лавсановой лентой вразбежку и опрессовывают, как было описано выше. Растяжку лодочек и рихтовку полукатушек на макете производят не по одной, а парами так, как они располагаются в машине. После изготовления каждую пару полукатушек скрепляют между собой и передают на укладку обмотки.

Рис. 83. Рихтовочный макет

Конструкция витковой изоляции обмоток из прямоугольного провода зависит от мощности и напряжения машины. В машинах общего назначения мощностью до 200—300 кВт на напряжение до 660 В дополнительную изоляцию между витками не ставят. Ее роль выполняет изоляция обмоточного провода. В низковольтных машинах специального исполнения витковую изоляцию обычно выполняют в виде прокладок между витками в пазовых и лобовых частях катушек. Прокладки шириной, равной ширине провода, нарезают из гибкого миканита или стекло- миканита и устанавливают во время намотки лодочек под каждый виток. После того как лодочка снята с шаблона, перед опрессовкой необходимо тщательно проконтролировать положение прокладок между витками.

В высоковольтных машинах для усиления изоляции между витками накладывают дополнительный слой непрерывной изоляции на обмоточный провод, из которого наматывается катушка. Непрерывную дополнительную изоляцию накладывают одновременно с намоткой заготовок катушек на шаблон. Для этой цели используют механический обмотчик (см. § 7), который устанавливают между бухтой с обмоточным проводом и намоточным шаблоном, и на шаблон наматывают провод с уже наложенной витковой изоляцией. Чтобы скорость прохождения провода через механический обмотчик была постоянной, шаблоны типа «лодочки» заменяют на круговые, в которых заготовка катушки наматывается в виде кольца. При равномерном вращении такого шаблона скорость сматывания провода с барабана и движение его через головку обмотчика остаются постоянными. Кинематическая схема станка ШЛМ для намотки заготовок катушек на круговой шаблон с одновременным наложением непрерывной витковой изоляции на провод показана на рис. 84. Станок работает следующим образом. Провод 2 бухты 1 пропускается через ролики 3, натяжное и направляющее устройство, полую ось шпинделя 4, к диску механизма обмотчика 10 с роликами 6 и закрепляется на круговом шаблоне 7.

Рис. 84. Станок ШЛМ

Двигатель станка 9 через ременную передачу 8 приводит во вращение системы зубчатых передач 5 и 11, сцепленных с механическим обмотчиком и с круговым шаблоном. Передаточные отношения подбирают так, чтобы обеспечить нужный нахлест витков изоляции (см. рис. 8).

Если катушка наматывается из нескольких параллельных проводов (двух или четырех), то провода сматываются одновременно с нескольких бухт (на рис. 84 показаны две бухты), а витковая изоляция наматывается обмотчиком сразу на все параллельные провода.

Кольцевые заготовки перед всеми дальнейшими операциями растягиваются для придания им формы лодочки. На рис. 85 показан растяжной станок для кольцевых заготовок. Заготовка надевается на шесть роликов, три из которых 1 расположены на неподвижной части стола 5, а три других 2 — на подвижной каретке 5, связанной с ходовым валом 6. Приводной двигатель 7 вращает ходовой вал, каретка приходит в движение и надетая на ролики заготовка растягивается до тех пор, пока каретка, дойдя до концевого выключателя 4, не выключит станок.

При изготовлении обмоток из проводов с большой площадью поперечного сечения растяжка круговых заготовок в лодочки может вызвать повреждение изоляции в местах изгиба из-за большой жесткости провода. Для таких обмоток применяют более сложные станки, в которых дополнительная изоляция наносится непосредственно при намотке лодочек. Угловая скорость вращения шаблона в таких станках в течение каждого поворота переменная. Ее изменение рассчитано таким образом, чтобы скорость движения провода через головку обмотчика все время оставалась постоянной, что обеспечивает наложение равномерного слоя дополнительной изоляции с заданным перекроем витков ленты.

Корпусная изоляция обмоток большинства высоковольтных машин непрерывная. Она накладывается из стекломикаленты или из слюдинитовых лент по всей длине катушки, причем на пазовые части приходится больше слоев, чем на лобовые. Ручная намотка корпусной изоляции очень трудоемка, поэтому процесс изолирования почти на всех заводах механизирован. Вручную изолируют только головки катушек, так как небольшие радиусы изгиба головок не позволяют получить на изолировочных станках надежную изоляцию этих участков катушек.

Основной частью изолировочных станков является изолировочная головка, работа которой описана в § 7. Для изолирования катушек ширину разреза кольца головки (см. рис. 10) делают такой, чтобы в него проходила сторона катушки; на кольце укрепляют два или несколько роликов с изоляцией. Это позволяет за один проход нанести сразу несколько слоев изоляции. Скорость движения обмоточной головки относительно катушки устанавливают так, чтобы лента наносилась на катушку с перекроем вполнахлеста. Для работы станка безразлично, будет ли двигаться катушка относительно головки или головка вдоль стороны катушки. Существуют изолировочные станки, работающие и по тому и по другому принципу. В большинстве станков катушка неподвижна, а обмоточная головка перемещается.

На рис. 86 показана упрощенная кинематическая схема станка ЛШ-4. Катушка 2 обмотки закрепляется головками на каретке 5 в держатели 1 и 3. При этом одна из ее пазовых сторон вводится в разрез кольца обмоточной головки 4 и устанавливается в ее центре. Двигатель 8 через редукторы 6 и 7 приводит в движение каретку и вращает обмоточную головку.

Рис. 85. Станок для растяжки круговых заготовок: а — общий вид, б — кинематическая схема

Подбором сменных шестерен редукторов устанавливают скорость перемещения каретки, соответствующую половине ширины изоляционной ленты за один оборот головки. Когда каретка, двигаясь в одном направлении, доходит до положения, при котором в центре обмоточной головки оказывается начало лобовой части катушки, зажимы, удерживающие катушку, изменяют свое положение. Катушка поворачивается и через обмоточную головку проходит изогнутая лобовая часть. На нее также накладывается изоляция. Когда к обмоточной головке подходит головка катушки, станок останавливается. После этого меняют направление движения и следующие слои изоляции накладываются при движении каретки в другую сторону. Направление вращения обмоточной головки остается прежним. Головки катушек изолируют вручную, сняв катушку со станка.

После нанесения корпусной изоляции катушка направляется в пропиточное отделение цеха.

Рис. 86. Изолировочный станок ЛШ-4