1-5. ТОКОПРОВОДЯЩИЕ ЖИЛЫ ДЛЯ ПРОВОДОВ ОСОБО ВЫСОКОЙ НАГРЕВОСТОЙКОСТИ

Конструкции токопроводящих жил для эксплуатации при температурах 300—700 °C и выше

Роль проводниковых материалов с точки зрения обеспечения надежности эксплуатации обмоточных проводов значительно возрастает при повышенных температурах. Проводники для обмоточных проводов особо высокой нагревостойкости должны обладать достаточно высокой электропроводностью, быть стойкими при повышенных температурах к окислению на воздухе и у них должно минимально увеличиваться в процессе эксплуатации электрическое сопротивление. От проводниковых материалов, кроме того, требуется способность в известной степени сохранять свои механические характеристики в процессе эксплуатации при высоких температурах на воздухе и в вакууме. Проводниковые материалы не должны также оказывать каталитического воздействия на тепловое старение изоляции проводов или диффундировать в изоляционное покрытие. Последнее обстоятельство особенно важно при рабочих температурах, превышающих 600 °C.

Основными процессами, протекающими при повышенных температурах в проводниках для нагревостойких обмоточных проводов и обусловливающими изменения их характеристик, являются окисление и диффузия.

Медь, которая надежно служит проводниковым материалом для проводов, предназначенных для эксплуатации при ограниченных температурах, при температурах свыше 225 °C начинает интенсивно окисляться на воздухе; это вызывает резкое увеличение электрического сопротивления проводника, приводит к снижению эластичности, а затем и к отслаиванию изоляционного покрытия. Для устранения этого недостатка предпринимаются попытки защитить медь от окисления нанесением покрытия из другого металла, а также заменять медь более жаростойкими сплавами или редкими металлами. Появились также сообщения об упрочнении меди порошками или волокнами (нитями) тугоплавких металлов.

Наиболее старым и распространенным способом защиты медной проволоки от окисления является нанесение защитного слоя никеля, причем никель может наноситься как методом плакирования, так и гальванически. Биметаллическая проволока такого типа может длительно работать при 400 °C (исключая проволоку тончайших размеров) и в течение ограниченного времени при 650 °C.

Биметаллическая проволока Сu—Ni для обмоточных проводов в СССР выпускается диаметром в диапазоне 0,10—2,44 мм. Ее электропроводность при наложении никеля методом плакирования составляет примерно 80% электропроводности меди. Примерно при 400 °C начинает проявляться взаимная диффузия металлов сердечника и покрытия, что приводит к росту электрического сопротивления проводов, особенно заметному у проводов малых диаметров. Увеличение электрического сопротивления и обусловленные им сроки службы проводника Сu—Νί при высоких температурах могут быть определены с помощью метода, описанного ниже.

При 500—600 °C взаимная диффузия меди и никеля протекает с большей скоростью.

Рис. 1-8. Зависимость электрического сопротивления биметаллической проволоки Сu—Ni диаметром 0,5 мм от времени пребывания при 400—600 °C.

Это явление сочетается с ростом зерен медного сердечника и окислением никелевой оболочки. В результате при 600 °C у биметаллической проволоки Сu—Ni не только растет электрическое сопротивление, но и заметно ухудшаются механические характеристики. Полученные экспериментальные зависимости электрического сопротивления биметаллической проволоки Сu—Ni диаметром 0,5 мм с никелевым слоем, наложенным методом плакирования, от времени пребывания при 400—600 °C приведены на рис. 1-8.

Никелевые покрытия могут наноситься на медную проволоку также электрохимическим способом. Преимущество гальванических покрытий заключается в том, что они не выводят проволоку из пределов положительных допусков по наружному диаметру, так как толщина их невелика (1—5 мкм в зависимости от условий эксплуатации проводов). Сопротивление проволоки с такими защитными покрытиями в исходном состоянии практически не отличается от сопротивления незащищенной проволоки.

Однако защитное действие гальванических покрытий слабее, чем покрытий той же толщины, наложенных методом плакирования, вследствие большой плотности последних. Поэтому медная никелированная проволока с гальваническим покрытием применяется для более низких температур эксплуатации или для сокращенных по сравнению с проволокой с плакированными покрытиями сроков службы. Защитное действие гальванических никелевых покрытий против окисления на воздухе, вызывающего увеличение электрического сопротивления проводника, показано на рис. 1-9.

Механизм окисления поверхности медной проволоки с гальваническими покрытиями, в том числе никелевыми, сводится к следующему. Так как в гальванических покрытиях практически всегда имеются поры, то кислород воздуха проникает к поверхности меди и окисляет ее. Образовавшаяся окисная пленка имеет больший объем по сравнению с объемом неокислившегося металла.

Это приводит к возникновению в покрытии растягивающих напряжений. Покрытие трескается, возникает возможность его отслоения. При более высоких температурах может окисляться и само гальваническое покрытие.

Степень окисления поверхности проводника при эксплуатации в воздушной среде, определяющая изменение электрического сопротивления, зависит также от наличия и типа изоляции провода. Даже в тех случаях, когда провод работает в вакууме или инертной среде и окисление поверхности проводника отсутствует, применение гальванических покрытий целесообразно для защиты поверхности меди или жаропрочного медного сплава от окисления в процессе выполнения технологических операций, как правило, проводимых в воздушной среде.

Лучшей коррозионной стойкостью при высоких температурах обладают двойные покрытия (хром — никель, железо — никель), последовательно наносимые на проволоку. Естественно, что в этом случае технологические процессы наложения защитных покрытий несколько усложняются. При этом промежуточный слой из железа или хрома не только усиливает общее защитное антиокислительное действие покрытия, но и играет роль антидиффузионного барьера между сердечником и слоем никеля.

Для уменьшения диффузии защитного металла в сердечник для оболочки целесообразно применять металлы, обладающие меньшим коэффициентом диффузии в медь, а также, как указывалось выше, для этой цели разрабатываются триметаллические проводники, имеющие промежуточную металлическую прослойку между сердечником и оболочкой. Хорошие результаты дает замена медного сердечника серебряным или из специальных сплавов с достаточно высокой электропроводностью. Применение специальных сплавов необходимо также тогда, когда провода при повышенных температурах подвергаются значительным механическим воздействиям (ударные нагрузки, вибрации).

Основными материалами биметаллических проводников для обмоточных проводов, работающих на воздухе при 600—700 °C, являются серебро — никель и медь — нержавеющая сталь, а триметаллических проводников — медь — железо — никель или медь — железо — инконель (фирменное название в США — «куфеник»). Инконель представляет собой сплав с содержанием 76,92% Ni, 15,5% Сu, 7,5% Fe и 0,98% С. Эти же проводники могут обеспечивать работу в течение значительно более длительного времени при 500° С, чем биметаллическая проволока Сu—Ni.

Влияние диффузии на изменение электрического сопротивления биметаллической и триметаллической проволоки при 500 °C показано на рис. 1-10. Сопротивление проводников малых диаметров с никелевой оболочкой, нанесенной как гальваническим путем, так и плакированием, возрастает на 10% (предельно допустимое увеличение сопротивления) довольно быстро. При наличии изоляции скорость окисления проводника с гальваническим покрытием резко замедляется.

У проводника диаметром 1,02 мм с никелевым гальваническим покрытием увеличение сопротивления остается в пределах допуска (10%) в течение 600 ч Сопротивление медных проводников, плакированных никелем, диаметром 1,02 мм возрастает в этом случае на 1,5% и далее заметно не изменяется в течение еще 600 ч при 500 °C. Сопротивление проволоки «куфеник» диаметром 0,25 мм возрастает в начальный период на 3% и остается в дальнейшем на этом уровне. Это указывает на возможность длительной эксплуатации такой проволоки при 500 °C. У провода такого же типа диаметром 1.02 мм сопротивление уменьшается (за счет отжига) за 600 ч на 4%. Подобное явление наблюдается у медных проводников, плакированных нержавеющей сталью, и у серебряных, плакированных никелем.

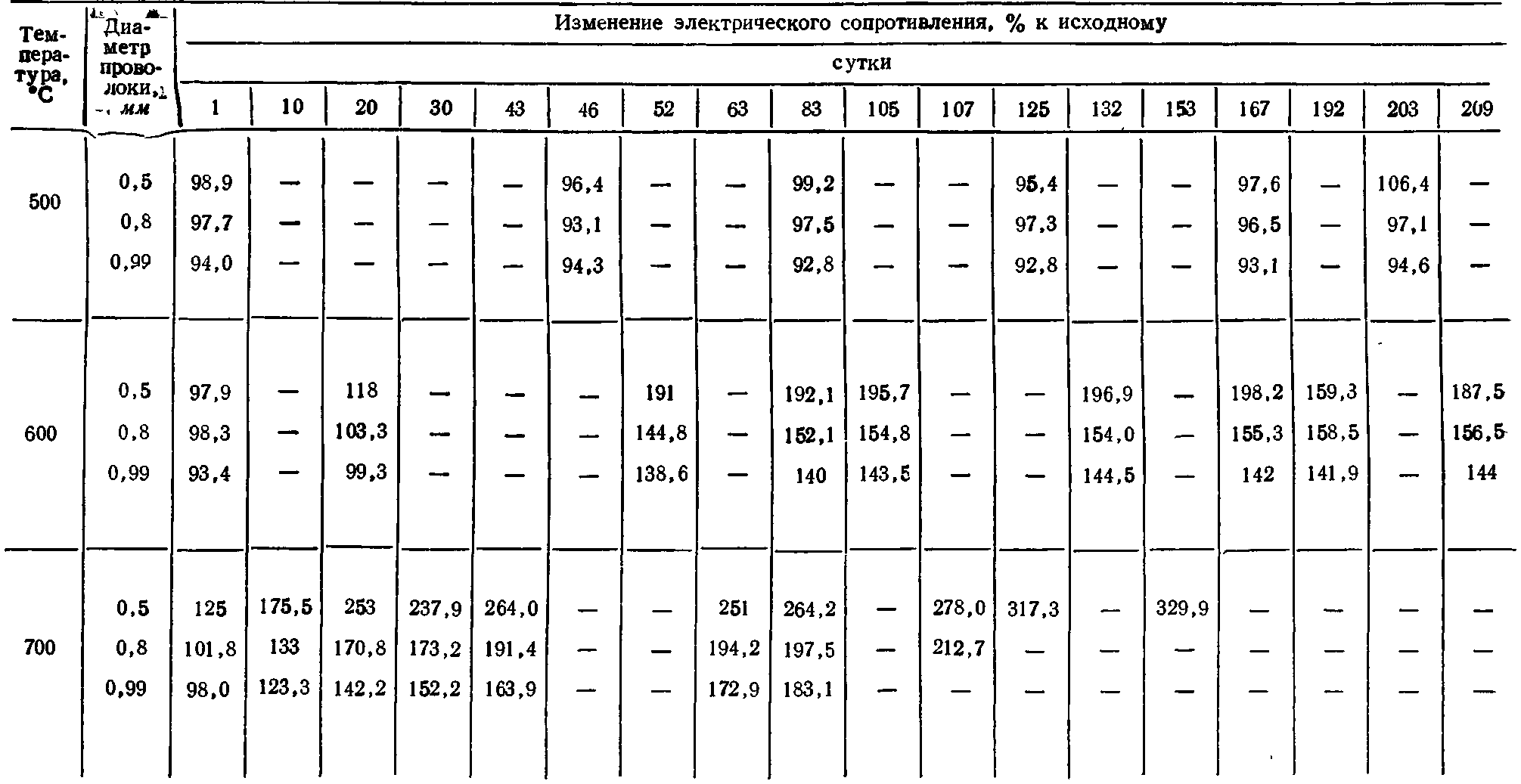

Исследования отечественных биметаллических проводников медь — нержавеющая сталь и серебро — никель дали следующие результаты. Удельное электрическое сопротивление биметаллической проволоки медь — нержавеющая сталь диаметром 0,30—0,80 мм обычно не более 0,026 ом·мм2/м, диаметром 0,81—2,50 мм — не более 0,025 ом·мм2/м, что составляет около 70% электропроводности меди. Изменение электрического сопротивления определялось в течение длительного нагрева (5 000 ч) до 500—700 °C (табл. 1-6).

При 500—600 °C электрическое сопротивление проволоки медь — нержавеющая сталь в первые сутки уменьшалось, что объясняется дополнительным отжигом проволоки и хорошо согласуется с зарубежными данными. При 700 °C взаимная диффузия металлов сердечника и оболочки весьма значительна, так что снижение электрического сопротивления проводника за счет отжига перекрывается увеличением его за счет диффузии.

Рис. 1-10. Влияние диффузии на изменение электрического сопротивления биметаллической и триметаллической проволоки при 500 °C.

Длительный нагрев проволоки медь — нержавеющая сталь в течение 2 000 ч при 600 °C вызывает увеличение сопротивления на 40—80% с последующей стабилизацией этой величины. Резкое возрастание электрического сопротивления медной проволоки с оболочкой из нержавеющей стали при 700 °C (в 2—3 раза) практически исключает возможность ее применения в обмоточных проводах при этой температуре. Предел прочности при растяжении и относительное удлинение исследованных образцов остаются неизменными при воздействии температуры 500 °C и снижаются в процессе пребывания их при 600—700 °C (рис. 1-11 и 1-12). Однако и после этого снижения характеристики остаются достаточно высокими.

Рис. 1-11. Изменение предела прочности при растяжении биметаллической проволоки (медь—нержавеющая сталь) 0 0,8 мм в зависимости от времени пребывания при 500—700 °C.

Биметаллическая проволока Ag—Ni может изготовляться диаметром в диапазоне 0,10—2,44 мм с удельным электрическим сопротивлением 0,023—0,021 ом · мм21м (75—82% проводимости меди).

Проволока Ag—Ni исследовалась при 500—600 °C.

Электрическое сопротивление проволоки диаметром 0,5 мм изменяется незначительно (увеличивается на 7,4% после выдержки в течение 2 300 ч при 600 °C), но механические характеристики ее претерпевают заметные изменения (табл. 1-7). Предел прочности при растяжении через 80 суток снижается вдвое при одновременном уменьшении относительного удлинения.

Рис. 1-12. Изменение относительного удлинения биметаллической проволоки (медь — нержавеющая сталь) 0 0,8 мм в зависимости от времени пребывания при 500—700 °C.

Таблица 1-6

Изменение электрического сопротивления биметаллической проволоки медь—нержавеющая сталь в зависимости от времени пребывания при 500—700° С

Таблица 1-7

Электрические и механические характеристики проволоки Ag—Νί диаметром 0,5 мм в зависимости от времени пребывания при 600°С

Образцы проволоки Ag—Ni становятся хрупкими и легко ломаются при испытаниях после 50 суток пребывания при 600 °C. Эти явления, вероятно, связаны с интенсивным окислением никелевой оболочки. Оболочка из нержавеющей стали является более жаростойкой. После длительного воздействия температур 600— 700 °C на такой оболочке какие-либо изменения визуально не обнаруживаются.

Анализируя результаты испытаний проводников медь — нержавеющая сталь и Ag—Ni, можно сделать выводы о возможности их длительной эксплуатации при 500 °C. Что касается эксплуатации при 600 °C, то для биметаллической проволоки медь — нержавеющая сталь этот срок составляет около 1 000 ч, а для проволоки Ag—Ni — около 2 000—3 000 ч. Если провод с жилой из Ag—Ni не будет подвергаться в процессе эксплуатации значительным механическим воздействиям, то длительность работы может быть увеличена. В связи с тем, что увеличение сопротивления биметаллической проволоки в процессе пребывания ее при повышенных температурах определяется взаимной диффузией металлов сердечника и оболочки, которая, естественно, не зависит от характера окружающей среды, сроки службы биметаллических проводников как на воздухе, так и в вакууме примерно одинаковы. Это утверждение справедливо, конечно, при отсутствии трещин в оболочке. В противном случае воздух легко проникает сквозь трещины к сердечнику и вызывает его окисление и разрушение.

Для увеличения сроков службы при 660—700 °C в качестве оболочки серебряного сердечника могут применяться никелевые сплавы.

В этом случае удельное электрическое сопротивление биметаллического проводника составляет около 0,025 ом-мм2/м.

Рис. 1-13. Зависимость электрического сопротивления биметаллических проводников Сu—Ni и Ag—Ni от времени пребывания при 700— 750 °C.

На рис. 1-13 представлены кривые изменения электрического сопротивления биметаллических проволок медь — никель, серебро — никель, серебро — никелевый сплав от времени пребывания при 700 и 750 °C. Приведенные зависимости показывают, что биметаллические проволоки серебро — никель и серебро — никелевый сплав практически не изменяют своего сопротивления в течение 1 000 ч пребывания при 700 °C. За это время предел прочности при растяжении и относительное удлинение проволоки серебро — никелевый сплав снижаются на 20%, а проволоки серебро — никель на 50%. У биметаллических жил с медным сердечником при такой температуре наблюдается заметный рост электрического сопротивления в результате взаимной диффузии металлов сердечника и оболочки, окисления поверхности медного сердечника, а также окисления поверхности никелевой оболочки.

При 750 °C у биметаллической проволоки медь — никель электрическое сопротивление увеличивается еще более резко. Одновременно проволока становится хрупкой на вторые сутки старения. Увеличение электрического сопротивления наблюдается также у проволоки серебро—никель: через 7'20 ч сопротивление возрастает на 12%, а прочность при растяжении уменьшается в 3 раза. Одновременно проволока становится хрупкой. Добавка к никелю специальных присадок заметно уменьшает взаимную диффузию металлов сердечника и оболочки. В этом случае увеличения электрического сопротивления у проволоки серебро — никелевый сплав не наблюдается, хотя на поверхности проволоки появляется слой окислов, а предел прочности при растяжении и относительное удлинение ее несколько уменьшаются.

Из анализа изменения электрического сопротивления и механических свойств проволоки при 700 и 750 °C следует, что для рабочей температуры 700 °C с ограниченным сроком службы в воздушной среде может быть рекомендован биметаллический проводник с серебряным сердечником и никелевой оболочкой.

Из последних сообщений о разработках триметаллических проводников следует отметить предложение вводить между медью и защитным слоем промежуточный слой из тантала или ниобия, что заметно замедляет увеличение электрического сопротивления проводников в процессе эксплуатации. Для температур выше 750 °C необходимо ввести еще один слой из чистой меди между слоями из тантала или ниобия и защитным слоем. При длительном нагреве выше 750 °C на поверхности медного сердечника возникают неровности, которые вызывают растрескивание промежуточного и защитного слоев. Для предупреждения этого явления в медь вводится около 0,1—2% окиси алюминия. У такой проволоки в процессе пребывания при повышенных температурах электрическое сопротивление увеличивается в меньшей степени, чем у биметаллической проволоки с защитными слоями из никеля, нержавеющей стали и инконеля.

Одним из способов устранения взаимной диффузии металлов сердечника и оболочки в биметаллических проводниках является также введение разделительного сыпучего слоя из тугоплавких окислов, например окиси магния и окиси алюминия. Наличие в проволоке сыпучего слоя усложняет процесс волочения, вызывая более частые обрывы. Для получения такой проволоки в никелевую трубу вставляется медный пруток, а зазор между прутком и внутренней стенкой заполняется порошком окисла. Далее происходит волочение с промежуточными отжигами. Наличие гигроскопического сыпучего слоя требует сушки порошка перед засыпкой его в заготовку. Отсутствие этой операции приводит при отжиге к разрыву оболочки вследствие парообразования в сыпучем слое. У такой проволоки с наружным диаметром 2,0 мм после пребывания при 900 °C в течение нескольких тысяч часов электрическое сопротивление не изменилось. Однако технология получения таких проводников крайне сложна.

Другим путем решения проблемы создания проводников для обмоточных проводов на сверхвысокие температуры являются разработка специальных медных сплавов и введение в медь упрочняющих добавок.

При температурах свыше 650 °C происходит интенсивная кристаллизация меди. В медной проволоке, нагреваемой до 850 °C в течение 24 ч в атмосфере аргона, образуются зерна, видимые невооруженным глазом. Они могут достигать размеров, равных поперечному сечению проводника диаметром 1,02 мм. В результате резко снижаются предел прочности при растяжении и относительное удлинение, что приводит к повреждению проводника даже при легком его изгибе. Поэтому при 650 °C и выше без дополнительного легирования медь непригодна для работы даже в вакууме или инертной среде.

Для преодоления трудностей, вызываемых кристаллизацией при очень высоких температурах, применяется усиление металлов дисперсионными добавками. Добавки неорганических окислов, таких как двуокись кремния SiO2, глинозем А12О3, двуокись циркония ZrO2, окись бериллия ВеО, способствуют сохранению механических характеристик меди при температурах, отличающихся только на 100 °C от температуры плавления.

Известно также упрочнение меди тугоплавкими сплавами. Для этого применяется сочетание порошкообразной меди и 3—15% порошка одного из тугоплавких сплавов (или окислов), точка плавления которых выше точки плавления меди и которые при тепловой обработке не вступают в прямую реакцию с медью.

Сплавы дисперсионного упрочнения, получаемые методом порошковой металлургии, например меди с окисью алюминия или бериллия, могут дополнительно упрочняться за счет введения в проводник высокопрочных материалов в форме тонких нитей как без ориентации, так и с ориентацией в одном направлении. В качестве упрочняющих нитей используются тонкая металлическая проволока, неметаллические нити или нитевидные кристаллы с высокой прочностью. В частности, может применяться проволока из вольфрама, молибдена или стали диаметром 0,025—0,45 мм, составляющая до 50% основного материала проводника. Медная проволока, содержащая 50% (по объему) вольфрамовых нитей диаметром 0,254 мм, расположенных параллельно ее оси, имеет предел прочности при растяжении свыше 126 кгс/мм2 и электропроводность, равную около 65% электропроводности чистой меди. Из неметаллических нитевидных материалов применяются аморфные и кристаллические вещества (стекло, кварц, графит, карбид кремния, нитрид бора и бор). Поверхность нитей из этих материалов не должна иметь повреждений, для чего принимаются специальные меры.

Американской фирмой Хэнди энд Харман разработан новый медный сплав дисперсионного упрочнения, содержащий частицы окиси бериллия, повышающие температуру рекристаллизации меди. Дисперсные частицы практически не растворяются в меди вплоть до температур, близких к температуре плавления; в результате сплав сохраняет высокую прочность при повышенных температурах. При повышении температуры с 20 до 870 °C электропроводность сплава (в процентах электропроводности меди) снижается с 85 до 21, а предел прочности при растяжении с 56,2 до 16,2 кгс/мм2. Сплав хорошо обрабатывается. Пруток диаметром 12,7 мм может быть протянут без промежуточного отжига на проволоку диаметром 0,8 мм, которая навивается на стержень с диаметром, равным диаметру провода, без признаков разрушения. При пайке сплава при температурах ниже 700 °C можно использовать любой из низкотемпературных серебряных припоев. Фирма рекомендует сплав для самых разнообразных целей, в том числе для обмоточных проводов и кабелей.

Определенный интерес представляют также жаростойкие и жаропрочные медные сплавы, полученные обычными способами, а не методом дисперсионного упрочнения. Известно, например, что еще в 1960 г. фирмой Америкэн машин энд фаунди был предложен медный сплав для работы при 600 °C с проводимостью, равной 60% проводимости меди. Присадки в этом сплаве не превышают 1%.

В Японии разработан медный сплав для электрических проводов, обладающий высокими нагревостойкостью и электропроводностью. Состав сплава: Те — до 0,2%, Ag — до 0,1%, остальное — Сu. Наличие теллура, кроме повышения жаростойкости, способствует также повышению антикоррозионных свойств сплава. Этот сплав исследовался при длительном нагреве в диапазоне температур 200—500 °C. Провода из такого сплава рекомендуются для изготовления роторов электродвигателей, работающих при повышенных температурах в условиях влажного морского воздуха.

Легирование меди, как правило, увеличивает ее жаропрочность, т. е. способность сохранять на определенном уровне механические характеристики во время пребывания при повышенных температурах. В то же время, несмотря на некоторое снижение электропроводности, такие сплавы имеют температурный коэффициент сопротивлений меньший, чем у меди. Поэтому при 500—600 °C подобные сплавы не только сравниваются по электропроводности с медью, но даже могут превосходить ее.

Исследованы многочисленные сплавы меди, в том числе с цирконием; цирконием и гафнием; титаном; титаном, оловом и хромом; цирконием и мышьяком и т. п. Особое внимание было уделено сплавам с удельной электропроводностью, составляющей 70—99% электропроводности отожженной меди, и пределом прочности при растяжении, равным 35—66 кгс/мм2.

Из исследованных сплавов Сu—Zr оптимальные свойства имеет сплав, содержащий 0,10—0,15% Zr. Его производство затрудняется химической активностью Zr, вследствие чего при изготовлении нужны подходящая инертная среда и высокая чистота Сu и Zr. Сплав хорошо поддается горячей и холодной обработке. Холодная обработка давлением после отжига при 900—975 °C повышает прочность и твердость сплава. Температура старения, определяемая ухудшением механических характеристик, после обработки давлением тем ниже, чем больше относительное обжатие, и лежит в пределах 400—450 °C. Хотя при комнатной температуре этот сплав имеет несколько меньшие прочность и электропроводность, чем сплав Си с 0,7% Сr, при 400° С его механические и электрические характеристики несколько лучше.

Представляет интерес информация о сплаве секон, разработанном фирмой Секон Метлз (США). Он сочетает высокую электропроводность и хорошие механические свойства при повышенных температурах с пониженным температурным коэффициентом сопротивления. Некоторые марки сплава секон (№ 406, 407, 411) используются для обмоточных проводов высокой нагревостойкости.

Жаростойкие сплавы подобного типа находят применение при изготовлении обмоточных проводов в отечественной практике. Одним из таких сплавов является сплав на основе меди, известный под номером 204. Обладая высокой электропроводностью в исходном состоянии (90% электропроводности меди), этот сплав имеет меньший температурный коэффициент сопротивления, чем медь. В результате при рабочих температурах порядка 500—600 °C по электропроводности сплав № 204 превосходит медь (рис. 1-14). Несмотря на то, что для работы при повышенных температурах проволока из сплава № 204 должна иметь защитное покрытие, по стойкости к окислению он также превосходит медь. В связи с высокой жаропрочностью этот сплав является пока незаменимым для обмоточных проводов, эксплуатируемых при 600—700 °C в инертной среде или вакууме.

Особый интерес представляют проводниковые материалы, которые могут работать при 1 000 °C и выше. Золото без дополнительных покрытий может применяться для работы при 1 000 °C, однако золотой проводник, по данным США, примерно в 30 раз дороже серебряного с никелевым покрытием и в 150 раз дороже медного с плакированием нержавеющей сталью. Платина (температура плавления 1 773 °C) наиболее подходящий материал для использования в диапазоне особо высоких температур.

Рис. 1-14. Зависимость удельной проводимости сплава № 204 от температуры.

По данным ряда американских исследователей, критерием для выбора проводниковых материалов, используемых в космической технике, может служить произведение удельного электрического сопротивления р (мком-см) на плотность γ (г/см3). Величины ργ (г·мком/см2) и удельного электрического сопротивления для ряда металлов и сплавов, которые принципиально могут применяться для работы при сверхвысоких температурах, приведены в табл. 1-8. Для кабеля, предназначенного для эксплуатации при 1 100 °C, в США используется семипроволочная жила из родия, обладающего высокой температурой плавления и минимальной величиной ργ (исключая золото и серебро). Перспективно применение молибдена, однако при эксплуатации в воздушной среде необходима защита его от окисления. Заслуживает внимания также возможность использования иридия.

Способы получения и свойства материалов (табл. 1-8) описаны в ряде работ зарубежных авторов. В частности, родий после сложной обработки приобретает хорошие механические свойства и может применяться при 1 400 °C и даже выше. Платина и золото с целью использования их в качестве проводников при высоких температурах подвергаются дисперсионному твердению, Процесс начинается с осаждения Pt и Au из растворов их хлоридов. В процессе осаждения раствор содержит мельчайшие частицы окислов алюминия или тория, покрывающиеся соответствующим осаждаемым металлом. Порошки сушатся, и для удаления адсорбированных газов золото прогревается в течение 4 ч при 650 °C в сухом водороде, платина— такое же время при 1 300 °C в вакууме. После этого порошки прессуются и спекаются при 800 °C (золото) и 1 500°C (платина).

Таблица 1-8

Некоторые свойства проводниковых металлов и сплавов при 20* С

Электропроводность полученных таким образом золота с содержанием 3,4% ThO2 (по объему) и платины с содержанием 2,2% ThO2 несколько меньше, чем у чистых металлов, однако их механические свойства лучше, особенно при высоких температурах. Например, предел прочности при растяжении Pt+'2,'2% ThO2 при 900 °C более чем вдвое выше по сравнению с чистым металлом. Это позволяет повысить температурный предел применения платины до 1 400 °C. Предельная температура применения золота в этом случае повышается примерно до 850 С.

Для сверхвысоких температур до 1 400 °C в будущем могут найти применение в качестве проводниковых материалов также некоторые соединения типа боридов, нитридов и др., свойства которых приведены в табл. 1-9.

Некоторые соединения, помимо указанных в табл. 1-9, имеют сравнительно невысокие значения р (TaSi2—16, a Si2—9,5 мком·см при 20°C), но их стойкость к окислению невысока. Изготовление проводниковых соединений из особо чистых металлов и сплавов может уменьшить как электрическое сопротивление, так и хрупкость получаемых материалов.

Представляют интерес и более сложные соединения. Например, соединение 9 ZrB2·MoSi2 имеет более высокие электропроводность и стойкость к окислению, чем бинарные соединения типа ZrB2 и MoSi2.

Таблица 1-9

Свойства некоторых соединений при 20° С, перспективных для применения при температурах до 1 400° С

Электрические и физические свойства наиболее распространенных проводниковых материалов для обмоточных проводов особо высокой нагревостойкости приведены в табл. 1-10. Алюминий для этой цели используется в отечественной практике крайне редко. В других странах (Канада, Франция) алюминиевые провода с оксидной изоляцией находят применение для рабочих температур 300—350 °C.

Расчет изменений электрического сопротивления обмоточных проводов после пребывания при повышенных температурах

Если для обмоточных проводов применяются биметаллические токопроводящие жилы, увеличение их сопротивления в процессе эксплуатации в основном объясняется взаимной диффузией металлов сердечника и оболочки. Образующиеся в результате диффузии промежуточные соединения, как правило, обладают удельным сопротивлением, значительно превышающим сопротивление чистых металлов, что и приводит к росту электрического сопротивления обмоток машин и аппаратов.

Для расчета увеличения сопротивления биметаллических обмоточных проводов при повышенных температурах может быть применен метод, включающий три этапа:

- определение глубины взаимного проникновения металлов сердечника и оболочки и распределения концентрации обоих металлов;

- вычисление электрического сопротивления промежуточной диффузионной зоны;

- вычисление общего увеличения сопротивления провода с учетом увеличения сопротивления сердечника и защитной оболочки.

Так как для биметаллической проволоки в качестве защитной оболочки всегда выбирается более жаростойкий металл (никель, инконель, нержавеющая сталь и т. п.), то окисление оболочки и связанное с ним увеличение сопротивления можно не учитывать.

Таблица 1-10

Электрические и физические свойства основных проводников для обмоточных проводов особо высокой нагревостойкости

Продолжение табл. 1-10

- Конкретные сроки эксплуатации зависят от размеров и типа изоляции проводов.

- Для проводов диаметром более 1,0 мм и прямоугольных.

Рис. 1-15. Схема диффузии металлов сердечника и оболочки в биметаллической проволоке.

Зависимость между концентрацией диффундирующего металла С, глубиной диффузии х и временем диффузии τ определяется вторым законом Фика:

![]() (1-6)

(1-6)

где D — коэффициент диффузии.

Граничные условия для решения уравнения (1-6) применительно к биметаллической проволоке определяются из анализа рис. 1-15.

Исходные концентрации C1 (металл оболочки) и С2 (металл сердечника) равны 100%.

Для определения концентрации диффундирующих металлов в биметаллической проволоке наиболее точные результаты могут быть получены, если принять для диффузии металла сердечника в оболочку схему диффузии из бесконечного тела в кольцо или конечное тело, а для диффузии металла оболочки в сердечник — схему диффузии в цилиндр извне. В этих случаях решение уравнения (1-6) выражается в форме бесконечного ряда, причем для получения точного значения концентрации в какой-либо точке можно ограничиться несколькими членами этого ряда. В большинстве случаев, когда абсолютные значения глубины диффузии сравнительно невелики, можно рассматривать плоскую задачу.

Применение такой схемы диффузии возможно потому, что после диффузионного отжига в течение достаточно длительного времени в сердечнике и оболочке всегда имеются такие места, в которых концентрации диффундирующих металлов равны 0 и 100%, что хорошо согласуется с экспериментальными данными.

Граница между сердечником и оболочкой принимается за нуль отсчета.

Граничные условия для решения уравнения (1-6): при τ=0

![]()

(1-7)

Решение уравнения (1-6) для этих начальных условий может быть получено в следующей форме:

![]()

(1-8)

В выражении (1-8) С — искомая концентрация в точке х;

![]()

— концентрация на границе меди и никеля;

![]()

интеграл ошибок Гаусса,

Интеграл ошибок Гаусса не имеет аналитического выражения, но значения его приведены в таблицах.

С повышением температуры диффузия ускоряется, что приводит к более быстрому увеличению электрического сопротивления.

Уравнение (1-8) позволяет определить глубину диффузии металлов как сердечника, так и оболочки, если значение х составляет не более 20% градиуса сердечника или толщины оболочки. Проводимость биметаллического провода преимущественно определяется металлом сердечника, так как обычно оболочка выполняется из металла, обладающего более высоким удельным сопротивлением. Поэтому основной причиной, вызывающей увеличение сопротивления проводов в процессе их работы, является диффузия металла защитной оболочки в сердечник. Увеличение электрического сопротивления проводов за счет диффузии металла сердечника в оболочку можно учесть введением в дальнейшие расчеты дополнительных расчетных коэффициентов.

В случае длительной эксплуатации проводов взаимная диффузия металлов сердечника и оболочки может быть весьма значительной и распределение концентрации металла оболочки в сердечнике должно определяться по более сложным формулам (при х>0,2R).

Уравнение (1-6) для такого случая может быть решено следующим образом.

В цилиндрических координатах (1-6) выражается как

Концентрация металла оболочки в центре сердечника в начальный момент времени равна нулю, а на границе сердечника и оболочки составляет 50%. Поэтому начальные условия для решения уравнения в нашем случае запишутся как

где R — радиус сердечника.

Решив уравнение (1-11) при приведенных граничных условиях, получим

где![]() — цилиндрическая функция нулевого порядка первого рода; Ji (λk) — цилиндрическая функция первого порядка первого рода. Приведенные выше формулы расчета концентрации диффундирующих металлов для биметаллических проводов не учитывают зависимости коэффициента диффузии от концентрации, так как точное определение этих коэффициентов при различных концентрациях достаточно сложно и до последнего времени не выполнено. В практических расчетах можно пользоваться усредненными значениями коэффициентов диффузии в некотором интервале концентраций. В результате, например, для систем Сu—Ni и Сu—Ag расчетные данные хорошо совпадают с экспериментальными.

— цилиндрическая функция нулевого порядка первого рода; Ji (λk) — цилиндрическая функция первого порядка первого рода. Приведенные выше формулы расчета концентрации диффундирующих металлов для биметаллических проводов не учитывают зависимости коэффициента диффузии от концентрации, так как точное определение этих коэффициентов при различных концентрациях достаточно сложно и до последнего времени не выполнено. В практических расчетах можно пользоваться усредненными значениями коэффициентов диффузии в некотором интервале концентраций. В результате, например, для систем Сu—Ni и Сu—Ag расчетные данные хорошо совпадают с экспериментальными.

Зная распределение концентрации диффундирующих металлов сердечника и оболочки и диаграмму удельное сопротивление — состав, методом графического интегрирования можно рассчитать увеличение сопротивления проводов. Для этого сначала строятся графики распределения концентрации, затем они разбиваются на отдельные участки, на которых концентрация изменяется по закону, близкому к линейному. При этом в пределах граничных концентраций участков изменение удельного сопротивления р должно также происходить примерно по линейному закону. Далее по среднему значению концентрации определяется соответствующее значение удельного сопротивления и вычисляется сопротивление кольцевых зон, а следовательно, и общее сопротивление биметаллического провода после эксплуатации при повышенной температуре. Толщина никелевой оболочки проволоки Сu—Ni в зависимости от отношения ее электрической проводимости к проводимости меди (II) и диаметра проволоки показана на рис. 1-16.

Изложенный метод расчета был применен для определения увеличения сопротивления биметаллической проволоки Сu—Ni при у=0,85. При этом учитывалась диффузия металлов в обоих направлениях.

Распределение концентрации никеля в медном сердечнике при 500 °C в зависимости от времени эксплуатации, рассчитанное в соответствии с формулой (1-8), показано на рис. 1-17.

Рис. 1-16. Толщина никелевой оболочки проволоки Сu—Ni в зависимости от диаметра проволоки и величины Y.

Для расчета использовались коэффициенты диффузии никеля в медь и меди в никель, полученные при помощи рентгеноструктурного метода.

При 400 °C диффузия относительно невелика, но она значительно повышается при 500 и особенно 600 °C. Например, через 500 ч диффузионного отжига при 400 °С концентрация никеля в меди на расстоянии 0,01 мм от границы составляет менее 0,005%, а при 500 и 600 °C — соответственно 13,5 и 36,5%.

Рис. 1-17. Распределение никеля в меди после выдержки биметаллической проволоки Сu—Ni при 500 °C.

Так как общая проводимость биметаллического провода в основном определяется проводимостью медного сердечника, то диффузия меди в никель незначительно увеличивает электрическое сопротивление провода (примерно 6—8 % общего увеличения удельного сопротивления). Поэтому при 400—600 °C для упрощения расчетов целесообразно учитывать только диффузию никеля в медь, а затем полученный прирост сопротивления увеличивать в 1,06—1,08 раза.

Взаимная диффузия меди и никеля иллюстрируется микрофотографиями шлифов биметаллической проволоки Сu—Ni после ее пребывания при 400—600 °C (рис. 1-18—1-19). Эти микрофотографии показывают, что диффузия начинает проявляться отчетливо после 1 200 ч пребывания проволоки при 400 °C. При 500 °C уже после 72 ч на границе меди и никеля образуется переходная зона с мелкокристаллической структурой, которая все более отчетливо проявляется при повышении длительности и температуры эксплуатации проводов.

В случае применения методики расчета увеличения сопротивления к триметаллической проволоке (Сu—Ag—Al, Сu—Ni—Al и т. п.) определение этого увеличения значительно усложняется. Распределение концентрации диффундирующих металлов во времени будет выражаться сложными формулами, учитывающими диффузию металла прослойки в сердечник и оболочку и взаимную диффузию металлов сердечника и оболочки через прослойку. В этом случае, а также при возможном в будущем применении прослоек из неорганических веществ целесообразно вводить в формулы для определения концентраций диффундирующих элементов поправочные коэффициенты, определяемые экспериментально.

Рис. 1-18. Проволока Сr—Ni (500 °C; 72 ч).

Предложенная методика расчета увеличения сопротивления биметаллических проводов может применяться не только для имеющихся конструкций токопроводящих жил, но и при разработке новых конструкций. Определив расчетным путем распределение концентрации диффундирующих металлов сердечника и оболочки, можно заранее рассчитать увеличение сопротивления проводов для тех или иных температурных условий.

В ряде случаев для нагревостойких обмоточных проводов применяется незащищенная медная проволока или медная проволока с защитными металлическими покрытиями, нанесенными электрохимическим способом. Так как гальванические покрытия на проволоке обычно имеют небольшую толщину (несколько микрометров), то влиянием диффузии на увеличение сопротивления можно в этом случае пренебречь и учитывать только окисление поверхности проволоки. Окисление поверхности проводника вызывает увеличение электрического сопротивления провода и приводит к снижению эластичности, а иногда и отслаиванию изоляционного покрытия.

Между скоростью и временем окисления существуют различные соотношения. Так как процесс окисления относится к поверхностным реакциям, подчиняющимся уравнению Аррениуса, то скорость окисления экспоненциально увеличивается с увеличением температуры.

Окисление меди, являющейся основным проводниковым материалом для обмоточных проводов, в диапазоне 300—800 °C протекает во времени по параболической зависимости. Так как медь образует с кислородом два окисных соединения, то наиболее богатое кислородом соединение СrО (окись меди) располагается у поверхности окисная пленка — газ, а между металлом и окисью меди находится закись меди Сu2О.

Рис. 1-19. Проволока Сu—Ni (600 °C; 120 ч).

Величина отношения толщин слоев закиси и окиси меди не зависит от времени окисления, но зависит от температуры. При температуре около 600 °C окисная пленка содержит 50% СuО и 50% Си2О; при более высокой температуре в окисной пленке увеличивается содержание закиси меди. Последнее объясняется меньшей термодинамической устойчивостью окиси меди по сравнению с закисью. Образующаяся окисная пленка легко отслаивается от подложки, что приводит к необходимости защиты токопроводящих жил обмоточных проводов от окисления при высоких температурах.

Если электрическое сопротивление медного провода в исходном состоянии обозначить R, то после пребывания провода при повышенных температурах оно увеличится до R' за счет окисления поверхности проволоки и уменьшения ее фактического сечения:

![]()

где d — диаметр жилы; δм — толщина слоя окислившегося металла.

Зная закономерности изменения толщины окислившегося слоя во времени, можно рассчитать увеличение электрического сопротивления провода в процессе его 'эксплуатации. Представляется наиболее целесообразным получить эмпирические соотношения между толщиной слоя окислившегося металла и временем эксплуатации проводов при данной температуре, а затем по приведенной выше формуле определить отношение R'/R. Это справедливо не только для медных проводников, но и для проводников, имеющих гальванические защитные покрытия, так как вследствие незначительной толщины покрытия процессы взаимной диффузии меди и металла покрытия до момента начала окисления не успевают развиться.

При циклических температурных нагрузках толщина слоя окислившегося металла зависит от времени линейно вследствие интенсивного растрескивания образующейся окисной пленки. В этом случае для расчета увеличения электрического сопротивления обмоточных проводов можно применять следующую формулу:

![]() (1-15)

(1-15)

Если провода непрерывно работают при повышенных температурах или количество циклов изменений температуры невелико, растрескивание окисной пленки и тем более ее осыпание замедляются. В результате рост толщины слоя окислившегося металла с течением времени будет иметь вид параболической зависимости, характерной для меди, и отношение![]() определится следующим уравнением:

определится следующим уравнением:

![]() (1-16)

(1-16)

В выражениях (1-15) и (1-16) kл и kn — коэффициенты скорости роста окисной пленки во времени τ, зависящие от материала жилы, типа и толщины металлического защитного покрытия и изоляции, а также от режима эксплуатации проводов; коэффициент b характеризует время, в течение которого окисление протекает медленно и практически не приводит к увеличению электрического сопротивления провода. Коэффициенты kл, kn и b могут быть определены для любого вида обмоточных проводов.

В том случае, если изоляция провода не растрескивается, увеличение электрического сопротивления при повышенных температурах необходимо рассчитывать по формуле (1-16). Такая закономерность характерна для проводов марки ПОЖ при температуре до 400 °C, в которых для пропитки стекловолокна применяются органосиликатные нагревостойкие пропитывающие составы, обладающие высокими цементирующими свойствами, предотвращающими растрескивание окисной пленки. Как только полимер начинает растрескиваться, дальнейший рост слоя окислившегося металла происходит по линейному закону. Если растрескавшаяся окисная пленка начинает отслаиваться, то с определенного момента времени (для проводов марки ПОЖ при 600 °C через 120 ч) окисление ускоряется. Поэтому при эксплуатации Проводов марки ПОЖ при 600 °C свыше 120 ч отношение![]() должно определяться по другой формуле:

должно определяться по другой формуле:

![]() (1-17)

(1-17)

где коэффициент k1л определяется экспериментально.