Глава четвертая

ОБОРУДОВАНИЕ ЭМАЛИРОВОЧНЫХ ЦЕХОВ

Для изготовления эмалированных проводов на кабельных заводах применяются специальные агрегаты, состоящие из отдающего устройства для проволоки, печи отжига, лаконаносящего устройства, печи для термообработки лакового покрытия, приемного устройства и системы перекидных и направляющих роликов. Обычно приемное и отдающее устройства представляют собой единый узел. Наличие печи отжига позволяет обеспечивать заданную степень мягкости проволоки, поступающей после волочения в твердом, нагартованном состоянии. Отжиг проволоки происходит и в печах для термообработки лакового покрытия, однако при повышенных скоростях эмалирования и применении некоторых специальных типов лаков (например, полиуретановых) такой отжиг недостаточен. Лаковый узел представляет собой устройство для многократного нанесения лака на проволоку с последующей термообработкой в печи агрегата. В зависимости от диаметра эмалируемой проволоки агрегаты делятся на несколько типов.

4-1. АГРЕГАТЫ ДЛЯ ЭМАЛИРОВАНИЯ ТОНЧАЙШЕЙ ПРОВОЛОКИ

До последнего времени для эмалирования тончайшей медной проволоки диаметром 0,015—0,04 мм широко применялись агрегаты, обеспечивающие скорость эмалирования в пределах до 50—70 м/мин.

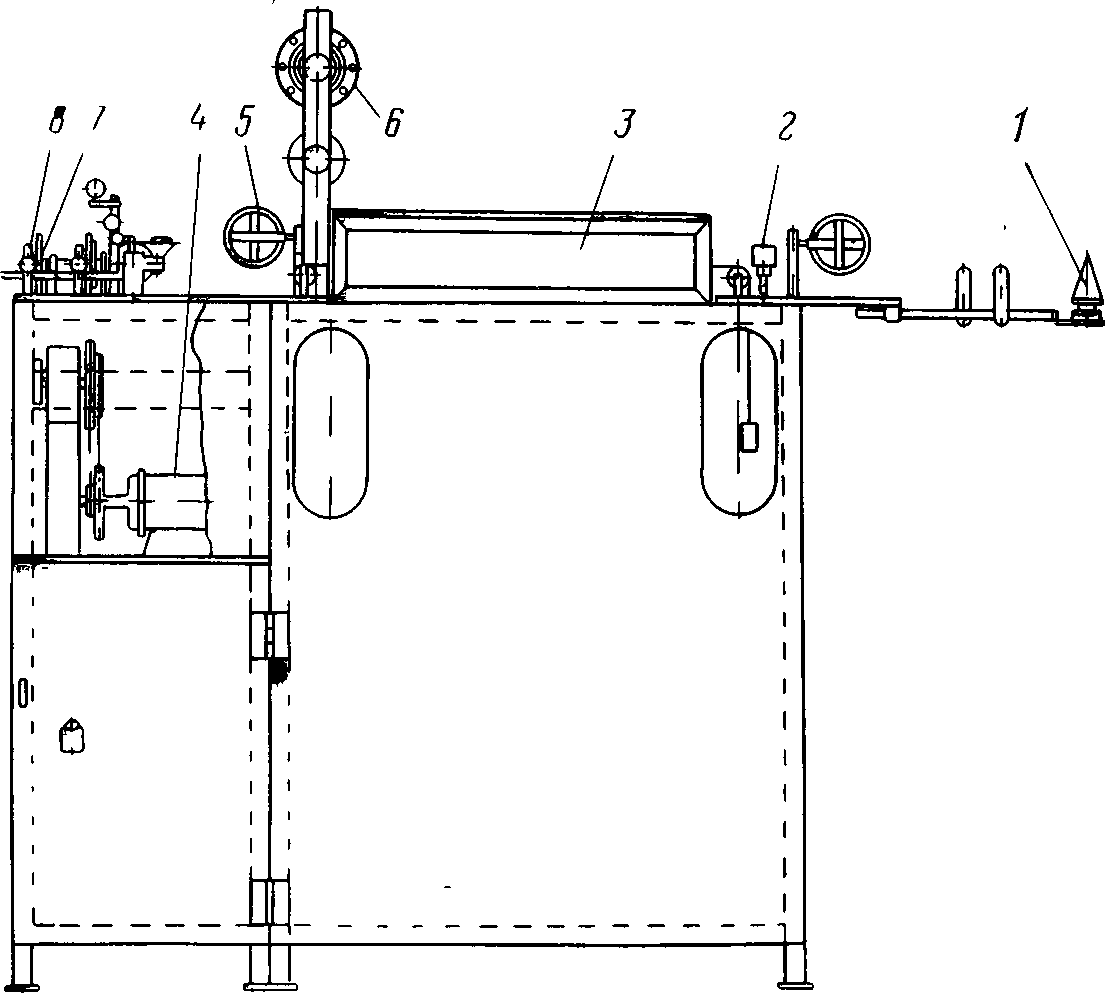

Рис. 4-1. Общий вид агрегата типа ЭТ-2 для эмалирования проволоки диаметром 0,02—0,04 мм.

1 — отдающее устройство с фетровым обжимом; 2 — лаковый узел; 3 — печь; 4 — приводной электродвигатель; 5 — направляющие ролики; 6 — тяговая шайба; 7 — раскладывающее устройство; 8 — приемное устройство.

На агрегатах подобного типа эмалируется также проволока из сплавов сопротивления.

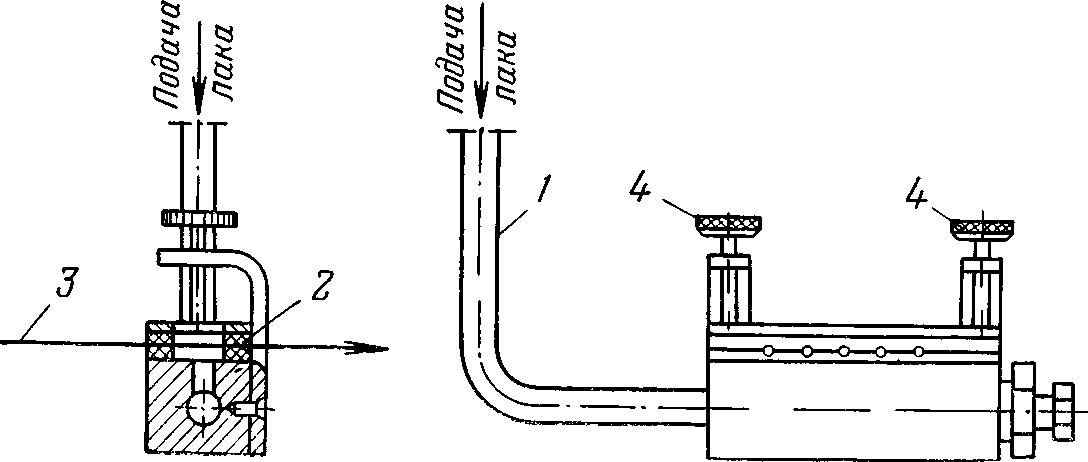

Отечественный агрегат типа ЭТ-2 (рис. 4-1) предназначен для эмалирования проволоки диаметром 0,02— 0,04 мм, но практически позволяет изготовлять эмалированные провода в более широком диапазоне размеров 0,015—0,05 мм. Отдающее устройство (рис. 4-2) безынерционное. Это означает, что при сматывании проволоки отдающая катушка неподвижна. В результате натяжение проволоки очень мало; это обеспечивает возможность использования отдающей тары с проволокой практически любой массы и резко уменьшает обрывность, что особенно важно при эмалировании тончайшей проволоки. При производстве проводов особо ответственного назначения проволоку перед эмалированием необходимо очищать от жировых и других загрязнений, для чего отдающее устройство вместе с катушкой с медной проволокой помещается в специальный бачок с растворителем, причем целесообразно использовать тот же растворитель, который входит в состав применяемого для эмалирования лака. Сматываясь с навойки со скоростью 50—70 м/мин, проволока проходит через хлопчатобумажный протир и очищается.

Промежуточные направляющие ролики, как и отдающее устройство, принудительного вращения не имеют. Ролики имеют по семь канавок, что позволяет эмалировать проволоку за семь проходов. Для облегчения ролики выполняются из алюминия, их оси — из закаленной стали.

Для компенсации удлинения проволоки за счет ее нагревания в печи диаметр ролика в канавках постепенно увеличивается. Разность этих диаметров для крайних канавок составляет 0,5—1 мм. Масса роликов 65—70 г.

Лак на проволоку на aгрегате ЭТ-2 наносится с помощью замшевых обжимов (рис. 4-3). Толщина покрытия определяется рецептурой и вязкостью лака и степенью обжатия, которая регулируется эмалировщицей. Количество лака, поступающего из бачка емкостью 0,25 л в ванночку, регулируется при помощи крана 4.

Теплоизоляция обеспечивает температуру на наружной поверхности печи не выше 70° С. Диапазон рабочих температур эмалировочной печи агрегата ЭТ-2 составляет 200—360 °C. Регулирование температуры и поддержание ее за обмоткой из нихромовой проволоки.

Эмалировочная печь имеет общую камеру для двух ходов проволоки.

Рис. 4-2. Отдающее устройство, применяемое на агрегате для эмалирования типа ЭТ-2.

Нагреватели закрытые; они представляют собой керамическую трубку с помещенной внутри данном уровне обеспечиваются с помощью автоматической электронной установки типа МАРТ-48, разработанной заводом «Микропровод». Установка МАРТ-48 может одновременно контролировать температуру в 48 камерах. Проволока заправляется в печь при помощи нихромовых лент, протягиваемых вдоль камеры.

Рис. 4-3. Устройство для нанесения эмаль-лака винифлекс на проволоку диаметром 0,02—0,04 мм.

1 — канал для подвода лака; 2 — два слоя замши; 3 — эмалируемая проволока; 4 — зажимные винты.

Натяжение провода на приемном устройстве регулируется с помощью дискового фрикциона. Регулирование скорости ступенчатое (путем изменения передаточного отношения между шкивами привода). При изменении скорости эмалирования станок необходимо останавливать. Приемные оси для катушек вращающиеся, поэтому при наполнении катушки с целью ее смены приходится останавливать ход.

Газы, выделяющиеся при эмалировании, отсасываются с помощью системы вентиляции.

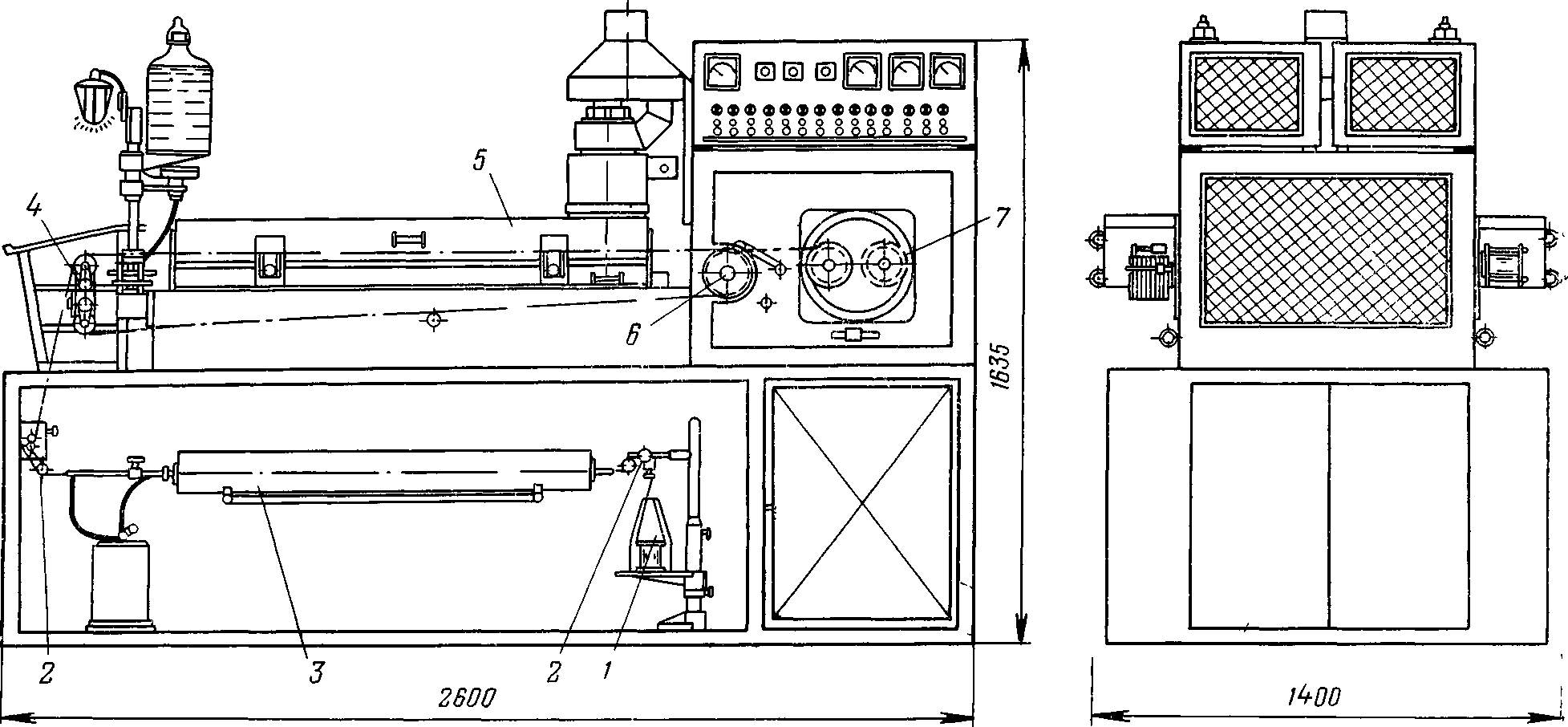

Итальянской фирмой Сикме разработан агрегат марки 2NORE-MF/12 для эмалирования проволоки диаметром 0,02—0,05 мм со скоростями до 600 м/мин. Общий вид и принципиальная схема агрегата представлены на рис. 4-4 и 4-5. Это горизонтальный двухходовой агрегат с двумя индивидуальными камерами для тепловой обработки лака. Длина камеры 1,25 мм. Отдающие устройства безынерционного типа расположены в нижней части агрегата и закрыты колпаками из органического стекла. Каждый ход имеет печь отжига, представляющую собой металлическую трубку с тепловой изоляцией. Отжиг осуществляется в паровой среде, для чего предусмотрен парогенератор, питаемый очищенной водой. Для заправки проволоки через печь отжига имеется специальное пневматическое приспособление. На входе и выходе проволоки из печи отжига установлены системы направляющих роликов на подшипниках, которые практически исключают вибрацию проволоки.

Рис. 4-4. Общий вид эмалировочного агрегата 2NORE-MF/12.

Печь имеет электрический обогрев и снабжена катализатором для сжигания отходящих газов. Печь может открываться, что облегчает заправку проволоки. Эмалирование проволоки производится за 12 проходов, для чего предусмотрены система направляющих роликов и тяговое колесо с 12 канавками. При обратном движении эмалируемая проволока проходит вне печи, касаясь войлочного цилиндра, способствующего уменьшению вибрации.

Рис. 4-5. Принципиальная схема эмалировочного агрегата 2NORE-MF/12.

1 — отдающее устройство; 2 — система роликов; 3 — печь отжига; 4 — направляющие ролики; 5 — эмалировочная печь; 6 — тяговое колесо; 7 — сдвоенное приемное устройство.

Лак накладывается на проволоку с помощью мягких обжимов, подача лака — порционная. Дозирующее устройство позволяет регулировать количество подаваемого лака и, следовательно, изменять толщину слоя лака, накладываемого за один проход. В бачки лак может заливаться вручную или от централизованной системы лакоподачи.

Тяговые колеса приводятся во вращение от индивидуальных двигателей постоянного тока, регулирование которых обеспечивает линейные скорости эмалирования в пределах 10—650 м/мин\ в корпусе агрегата имеется прибор, указывающий скорость эмалирования. На последнем проходе у тягового колеса предусмотрен прижимной ролик с резиновым ободом. Назначение последнего — обеспечение постоянной линейной скорости проволоки и снижение ее вибрации при смене катушек.

Каждый ход станка имеет приемное устройство сдвоенного типа, у которого на планшайбе расположены два приемных шпинделя с приводом от индивидуальных двигателей; перезаправка проволоки с одной катушки на другую производится путем поворота планшайбы. Захват проволоки на пустой катушке осуществляется с помощью имеющейся на катушке липкой ленты. Раскладка провода осуществляется в результате возвратно- поступательного движения всего приемного устройства. Реверсирование двигателя раскладки осуществляется с помощью концевых переключателей. Предусмотрена возможность плавного регулирования натяжения проволоки и ширины раскладки.

По данным фирмы, рекомендуются следующие скорости эмалирования:

Для обеспечения оптимальных условий термообработки эмаль-пленки печь агрегата удлинена по сравнению с печью агрегата типа ЭТ-2. Большое относительное удлинение при максимальных скоростях обеспечивается наличием печи отжига. Необходимая толщина покрытия достигается за счет увеличенного числа проходов при эмалировании.

Диаметр проволоки, мм | Скорость эмалирования, м/мин, лаками | |

полиуретановым и поливинилацеталевым | полиэфирным | |

0,02 | 350 | 350 |

0,03 | 600 | 400 |

0,04 | 550 | 400 |

0,05 | 500 | 350 |

Представляет интерес теоретический расчет допустимой скорости эмалирования проволоки поливинилацеталевыми лаками на рассматриваемом агрегате. В соответствии c исследованиями, выполненными во ВНИИКП, допустимая скорость эмалирования ν поливинилацеталевыми лаками может быть определена по формуле

![]() (4-1)

(4-1)

где Н — длина эмалировочной печи, м; δ — диаметральная толщина элементарного покрытия за один проход, мкм.

Измерение толщины покрытия эмалированного провода диаметром 0,04 мм, полученного на данном станке за 12 проходов, показало, что толщина элементарного покрытия δ равна 0,9 мкм. Так как Н=1,25 м, то

![]()

Полученное значение скорости весьма близко к рекомендуемому фирмой.

Важно проверить, возможен ли необходимый нагрев проволоки при таких скоростях эмалирования.

Коэффициент конвективной теплоотдачи α проволоки, по данным ВНИИКП, определяется по формуле

![]() (4-2)

(4-2)

где d — диаметр проволоки, м.

В результате для проволоки диаметром 0,04 мм имеем значение

α= 265 ккал/ (м2·ч-°С).

Если принять, что температура воздуха вдоль печи постоянна (для горизонтальных печей это допущение для приближенных расчетов оправдано), то температура проволоки в конце печи может быть определена по формуле

![]() (4-3)

(4-3)

где Тпр — температура проволоки в конце печи; Тв — температура окружающей среды в печи; Тнач — начальная температура проволоки; G — масса медной проволоки, проходящей через печь за один проход в единицу времени; С — теплоемкость меди.

Для рассматриваемых нами условий Тв=400°C; G=0,4 кг/ч; Тнач= 25°С; С≈0,1 ккал/(кг-°C); Н=1,25 м. В результате температура проволоки в конце печи оказывается равной 260 °C.

Таким образом, расчетным путем получена температура проволоки, которая весьма близка к необходимой температуре при эмалировании поливинилацеталевыми лаками. Следовательно, рекомендуемые фирмой Сикме режимы эмалирования являются достаточно обоснованными и могут быть реализованы в производстве.

Процесс наложения лака при высоких скоростях обеспечивается применением обжимов. Этот узел усовершенствован: для обеспечения постоянной толщины лаковой пленки обжимы прижимаются с помощью груза; лак подается регулируемыми импульсами, а в лакоподающих каналах поддерживается постоянное давление.

Для обеспечения необходимой толщины изоляции провода в соответствии с отечественными стандартами приходится несколько снижать скорость эмалирования.

Ряд зарубежных фирм считает, что более эффективным путем повышения производительности труда является не повышение скорости эмалирования, а максимально возможное облегчение обслуживания агрегата за счет упрощения его конструкции. С этой точки зрения несомненный интерес представляют агрегаты фирмы МАГ (Австрия). Для эмалирования проволоки диаметром 0,03—0,09 мм эта фирма выпускает агрегаты типов LDO-OH/K-40/5 и LDO-OH/K-40/6.

Рис. 4-6. Общий вид эмалировочного агрегата фирмы МАГ для эмалирования проволоки диаметром 0,03—0,09 мм.

Рис. 4-7. Принципиальная схема эмалировочного агрегата фирмы МАГ для эмалирования проволоки диаметром 0,03—0,09 мм.

1 — отдающее устройство; 2 — приемное устройство; 3 — печь отжига; 4 — лаковые ванны; 5 — эмалировочные печи; 6 — баки с лаком; 7 — вентиляционная система.

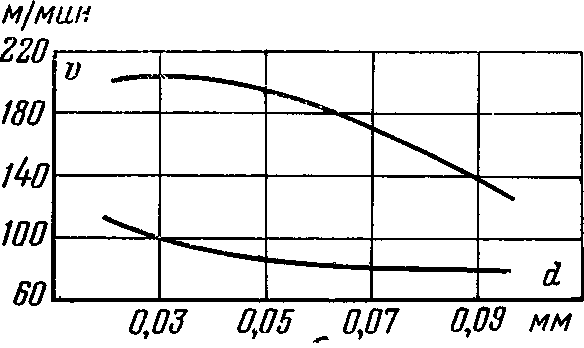

Рис. 4-8. Зависимость диапазона скоростей эмалирования на станках типа LDO-OH/K-40 от диаметра провода при применении лака на полиуретановой основе.

Эти агрегаты различаются только количеством проходов проволоки через лак (пять или шесть), а следовательно, числом печей и лаконаносящих устройств. Общий вид такого агрегата показан на рис. 4-6, а принципиальная схема — на рис. 4-7. Агрегат обеспечивает одновременное эмалирование 40 проволок со скоростями до 220 м/мин. Скорость эмалирования зависит от типа применяемого лака и диаметра проволоки; максимальная скорость эмалирования достигается применением лака на полиуретановой основе (рис. 4-8). При использовании лаков на полиэфирной или поливинилацеталевой основе ома снижается примерно на 30%.

Агрегат типа LDO-OH/K-40 удобен также для производства эмалированных проводов с дополнительными защитными слоями или комбинированной изоляцией из различных лаков. В этом случае в лаковые ванны, отделенные одна от другой, заливаются различные лаки (например, при шести проходах через лак в первые четыре ванны может заливаться полиуретановый лак, а в последние два — лак на поливинилбутиралевой основе, обеспечивающей наложение дополнительного термопластичного слоя). Принципиально агрегаты такого типа могут быть изготовлены с любым требуемым числом печей и проходов проволоки.

Длина агрегата в зависимости от числа печей составляет 23—25 м; общая мощность 67—75 кВт. Отдающее устройство фляйерного типа. Катушки с голой проволокой неподвижно закреплены на горизонтальной оси,

а сматывание проволоки осуществляется с помощью вращающегося легкого поводка — фляйера через щеку катушки. Фляйер имеет слабое торможение для предотвращения излишней размотки провода при случайных остановках. Агрегат имеет печь отжига с общей камерой на все 40 ходов проволоки. Защитная среда от окисления проволоки — водяной пар, для получения которого используется дистиллированная вода. Медная проволока очищается от волочильной эмульсии в специальном устройстве путем промывки горячей дистиллированной водой. Большая длина печи отжига (до 1,6 м) не только обеспечивает высококачественный отжиг проволоки при высоких скоростях эмалирования, но и предотвращает возможный пережог проволоки при остановке ее движения за счет некоторого снижения температуры в печи.

Рис. 4-9. Лаконаносящее устройство эмалировочного агрегата типа LDO-OH/K-40.

Лаконаносящее устройство валикового типа (рис. 4-9). Валик приводится в движение специальным электродвигателем. Над каждой канавкой валика расположена стальная пластинка, снимающая излишки лака и создающая некоторое давление лака в канавках. После лаконаносящего устройства расположёны калибрующие устройства из фетра или замши, давление на которые, определяющее толщину покрытия, регулируется прижимной металлической пластиной. Агрегаты могут снабжаться устройствами с применением фитильного метода наложения лака.

Система подачи лака к лаковому узлу — циркуляционная. Емкость передвижного бака для лака составляет около 200 л; лак перекачивается насосом и проходит через очистительный фильтр. Если бак закрепляется на станке стационарно, то он имеет меньшую емкость (50 л). С помощью специальной аппаратуры можно регулировать температуру и вязкость лака. По желанию потребителя агрегат может иметь по два лаковых бака для обеспечения быстрой замены одного лака другим.

Рис. 4-10. Сдвоенные приемные шпиндели эмалировочного агрегата типа LDO-OH/K-40.

Эмалировочная камера печи имеет электрический обогрев и изготовляется из жаростойкой стали, что улучшает равномерность распределения температуры внутри реторты. Длина печи 1,3 м. Печь снабжена устройством для каталитического сжигания отходящих газов, причем это устройство имеет дополнительные электрические нагреватели, работающие в период пуска. После достижения нормальных рабочих режимов эти нагреватели отключаются, так как необходимая температура каталитических элементов обеспечивается за счет выделения тепла при сгорании отходящих от печи газов. Каждая печь имеет отдельное терморегулирующее устройство, поэтому при работе агрегата температура в каждой печи может быть различной. На приемное устройство могут устанавливаться катушки с диаметром фланца 50—125 мм. Принципиально возможна установка катушек с диаметром щеки 160 мм. Регулирование скорости возможно в Диапазоне 40—240 м/мин (плавное). Постоянство натяжения проволоки на приемной катушке в процессе намотки обеспечивается применением специальных магнитных муфт. Приемные катушки могут соединяться в группы таким образом, что скорость движения проволоки на всех ходах одной группы будет одинаковой, но отличной от скоростей других групп.

Быстрая смена приемных катушек достигается при помощи двух приемных катушек на каждый ход. При необходимости смены катушки поворачивают основание с катушками и закрепляют эмалируемый провод на пустой катушке (обычно с помощью липкой ленты), как это показано на рис. 4-10.

Рис. 4-11. Принципиальная схема эмалировочного агрегата фирмы Ауман типа FLK-100.

1 — эмалировочная печь; 2 — шкаф управления; 3 — вентилятор; 4 — резервуар для лака; 5 — охлаждающий вентилятор; 6 и 8 — регулировка отсоса воздуха; 7 — трубы отжига; 9 — камера печи для обратного движения провода, 10 — бесступенчатый привод; 11— намоточное устройство; 12 — лаконаносящее устройство; 13 — регулятор температуры; 14 — перекидные ролики.

Западногерманская фирма Ауман выпускает агрегаты типа FLK-100 для эмалирования проволоки диаметром 0,02—0,055 мм. Эти. агрегаты имеют две модификации: FLK-100A — для эмалирования проволоки диаметром 0,02—0,035 мм со скоростями 30—200 м/мин и FLK-100B — для эмалирования проволоки диаметром 0,03—0,055 мм со скоростями 40—250 м/мин. Принципиальная схема агрегата типа FLK-100 показана на рис. 4-11. Длина камеры печей около 1 м. Число проходов проволоки через лак 10—15. На приемном устройстве могут устанавливаться катушки с максимальным диаметром щеки 100 мм (FLK-100А) и 160 мм (FLK-100B).

Отжиг проволоки производится путем обогрева в защитной атмосфере — водяном паре. Длина трубки отжига равна 1 м. Дозирующий насос обеспечивает регулируемую подачу лака к проводу. Натяжение проволоки при намотке остается постоянным. Установленная мощность агрегата 5 кВт.