1-2. ЭЛЕКТРИЧЕСКИЕ И МЕХАНИЧЕСКИЕ СВОЙСТВА МЕДНОЙ ПРОВОЛОКИ

В СССР стандартизована медная твердая и мягкая (отожженная) проволока из меди марки М-1. На эту проволоку в настоящее время распространяется ГОСТ 2112-62, по которому она может изготовляться твердой (марка МТ) и мягкой (марка ММ) диаметром 0,03— 10,0 мм. По особым техническим условиям изготовляется также медная проволока диаметром 0,02—0,25 мм с допуском ±0,003 мм.

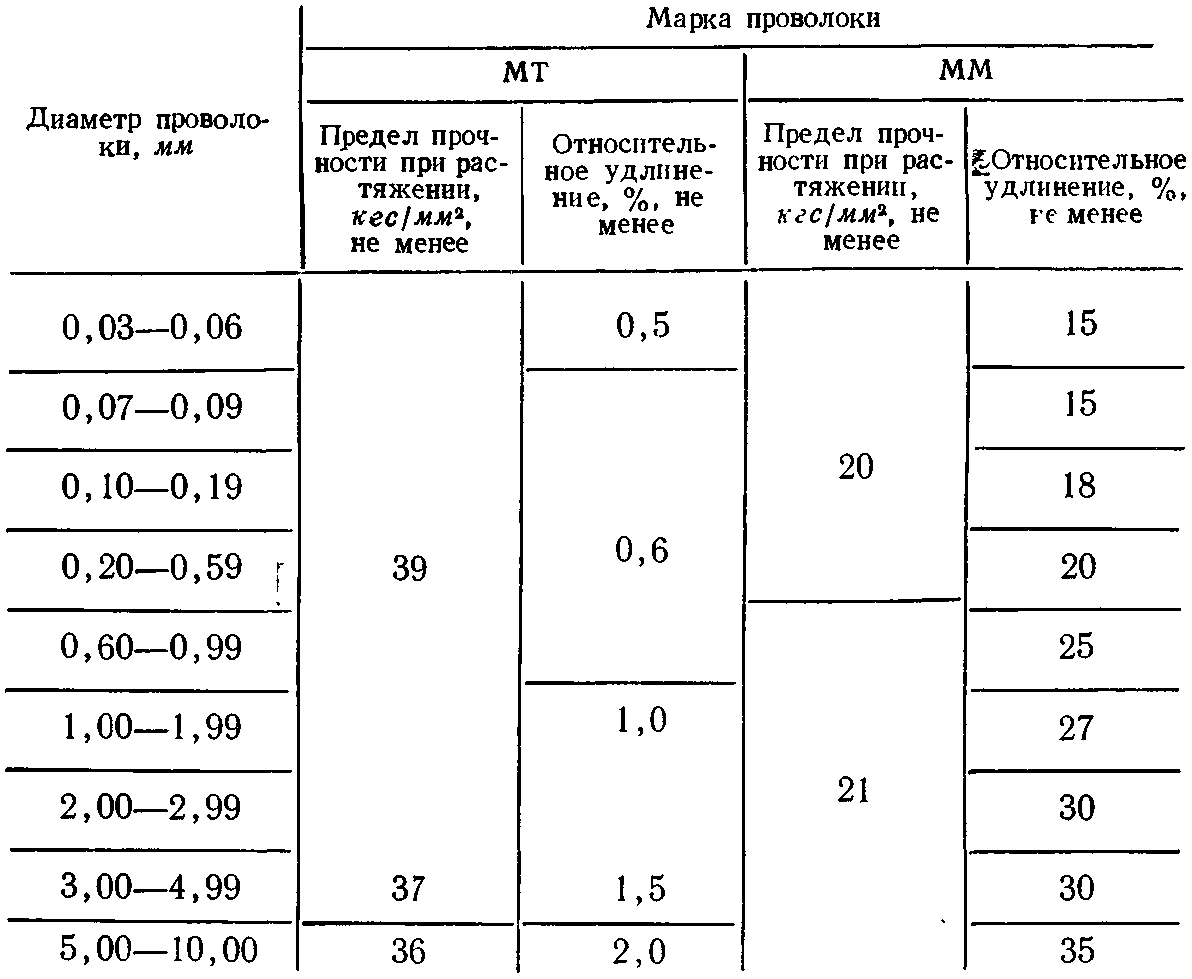

Проволока должна иметь чистую и гладкую поверхность, отдельные местные поверхностные дефекты не должны выходить за пределы двойных допусков по диаметру; овальность сечения не должна выводить размеры проволоки за пределы допускаемых отклонений по диаметру. Механические свойства медной проволоки по ГОСТ 2112-62 приведены в табл. 1-1.

Таблица 1-1

Механические свойства медной проволоки

Твердая проволока диаметром 1,0—6,0 мм должна без разрушения выдерживать в зависимости от диаметра не менее 7—4 перегибов. Электрическое сопротивление медной проволоки марки ММ при 20 °C должно быть не более 0,01724 ом-мм2/μ, а проволоки марки МТ диаметром до 0,99 мм не более 0,0180 ом-мм2/м, диаметром 1,00—2,49 мм не более 0,0178 ом-мм2/м и диаметром 2,5 мм и более не выше 0,0177 ом-мм2/м.

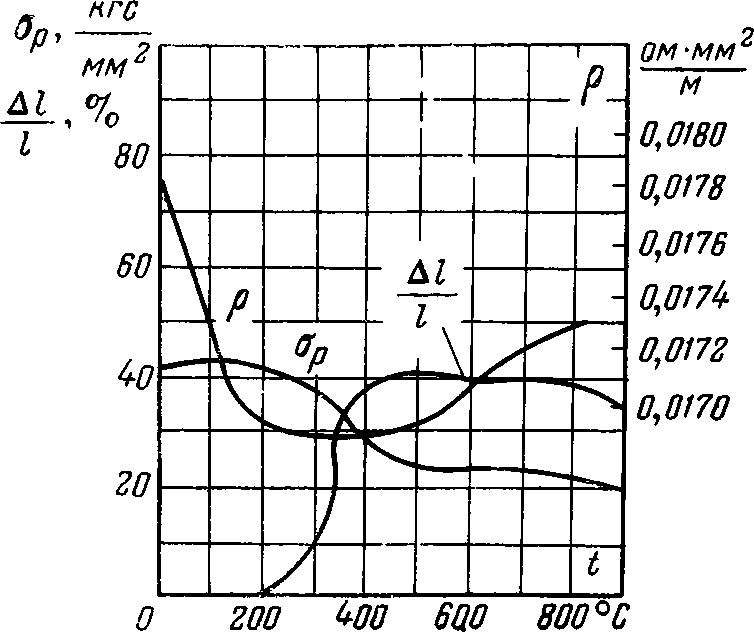

На рис. 1-6 приведено изменение предела прочности при растяжении, относительного удлинения при разрыве и удельного электрического сопротивления медной проволоки марки М-1 при отжиге твердой проволоки в течение 1 ч при различных температурах. Этот рисунок показывает, что наибольший рост относительного удлинения происходит в интервале температур 200—400 °C, причем значительное изменение механических свойств при отжиге сопровождается сравнительно малым изменением величины удельного электрического сопротивления.

Для узкого диапазона температур зависимость удельного сопротивления металлического проводника от температуры, как известно, можно выразить простой формулой:

![]()

(1-1)

где рt — удельное сопротивление при температуре t; р0 — удельное сопротивление при начальной температуре (обычно 20°C).

Рис. 1-6. Примерные изменения механической прочности, удлинения и электрического сопротивления медной проволоки марки М-1 при отжиге в течение 1 ч при различных температурах.

![]() — температурный коэффициент удельного сопротивления (в таблицах приводится большей частью для температуры 20 °C).

— температурный коэффициент удельного сопротивления (в таблицах приводится большей частью для температуры 20 °C).

Допускаемые отклонения диаметра медной проволоки от номинала приведены в табл. 1-2.

Таблица 1-2

Допускаемые отклонения диаметра медной проволоки

Диаметр проволоки, мм | Допускаемые отклонения, мм | Диаметр проволоки, мм | Допускаемые отклонения, мм |

0,03—0,09 | +0,003 | 3,0—3,9 | +0,04 |

0,10—0,25 | +0,005 | 4,0—5,6 | +0,05 |

0,26—0,40 | +0,008 | 6,0—7,9 | +0,06 |

0,41—0,69 | +0,010 | 8,0—10,0 | +0,08 |

0,70—0,97 | +0,015 |

|

|

1,00—1,95 | +0,02 |

|

|

2,00—2,97 | +0,03 |

|

|

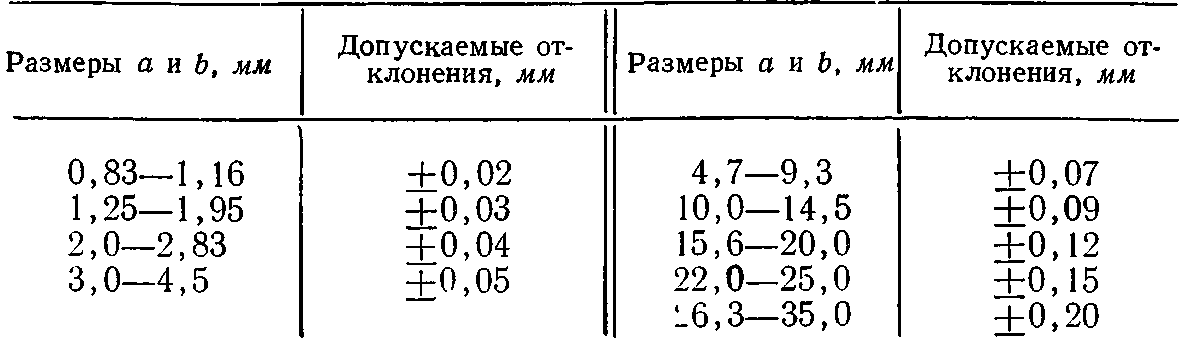

На медную проволоку прямоугольного сечения, которая применяется в производстве обмоточных проводов, пока распространяется ГОСТ 434-53, в соответствии с которым эти провода изготовляются с размерами меньшей стороны а в пределах 0,83—12,5 мм и большей стороны b в пределах 2,1—35 мм. Эта проволока выпускается твердой неотожженной (марка МГТ) и мягкой (марка МГМ) с допускаемыми отклонениями по размерам, приведенным в табл. 1-3.

Поверхность этой проволоки также должна быть чистой и гладкой; недопустимы забоины, раковины, вмятины, риски, царапины, мелкие плены и надрывы глубиной больше допускаемых отклонений на размеры.

Прямоугольная проволока должна иметь закругленные края. Радиусы закругления при толщине проволоки до 2 мм должны быть в пределах 0,4—0,6 мм, при толщине 2,1—4 мм — в пределах 0,6—0,9 мм, а у более толстой проволоки — в пределах 0,9—1,2 мм. Измерение этих радиусов можно производить с помощью специальных шаблонов или на проекторе при 10—15-кратном увеличении.

Наличие малых радиусов закруглений создает затруднения при наложении бумажной, стекловолокнистой, дельта-асбестовой и иной изоляции. Кроме того, ниже будет показано, что при эмалировании прямоугольной проволоки наблюдается стремление лаковой пленки сжаться на участках малых радиусов закругления и перейти на плоскую часть поверхности проволоки. Устранить эти недостатки можно, если для прямоугольных проводов толщиной до 2,0 мм принять форму краев с радиусом закруглений r=а/2, где а — толщина медного провода, а для более толстой проволоки принять радиус закругления в пределах 1,0—2,0 мм.

Таблица 1-3

Допускаемые отклонения по размерам у медной и алюминиевой прямоугольной проволоки

Уменьшение расчетного сечения за счет закругления краев по сравнению с указанным в стандарте для прямоугольной проволоки толщиной менее 2,0 мм будет выражаться следующим уравнением:

![]() (1-2)

(1-2)

и для более толстых проводов

![]() • (1-3)

• (1-3)

где Δ — уменьшение сечения, учтенное в расчетных таблицах (ГОСТ 434-53).

Величину η можно уменьшить, приняв для боковой стороны прямоугольных проводов эллипсовидную форму (рис. 1-7).

Рис. 1-7. Прямоугольная проволока с увеличенным радиусом закругления (а) и эллипсовидной узкой стороной (б).

В этом случае уменьшение сечения по сравнению с указанным в стандарте может быть представлено уравнением

![]()

Произведенные подсчеты показывают, что для ходовых размеров прямоугольных проводов уменьшение сечения в этом случае будет находиться в пределах нескольких процентов. Возможность некоторого увеличения радиусов закругления подтверждается и тем, что ГОСТ 434-53 для прямоугольного сечения проволоки размером 2,0X4,5 мм нормирует радиус закругления в пределах 0,7—1,0 мм.

Для изготовления обмоточных проводов обычно применяется мягкая прямоугольная проволока. Предел прочности при растяжении у нее должен быть не более 25—26 кгс/мм2, а относительное удлинение в зависимости от толщины не менее 30—35%. У прямоугольной проволоки марки МГТ относительное удлинение не нормируется, а предел прочности при растяжении должен быть не менее 25—30 кгс/мм2.

Твердая прямоугольная проволока испытывается путем изгиба по широкой стороне на 90° вокруг гладкого стержня диаметром, равной удвоенной меньшей стороне испытуемого образца. При этом не должно быть трещин и расслоений.

Разработаны дополнительные технические условия на круглую и прямоугольную медную проволоку, предназначаемую под эмалирование. По проекту этих технических условий круглая проволока диаметром 0,015— 4,0 мм должна изготовляться следующих марок: МТ-Б — медная твердая проволока из катанки марки МКСВ (из слитков бескислородной меди марок ΟΒ-Ι и СВ- Ι Ι, ГОСТ 193-67) и МТ-С — из катанки МКОС (из обычных строганых слитков марок CC-I и СС-II).

В настоящее время на медную катанку указанных марок начал распространяться ГОСТ 13842-68. Для изготовления проволоки под эмалирование катанка должна применяться в скальпированном виде, т. е. с ее поверхности должен быть снят строжкой слой толщиной около 0,2 мм и, таким образом, удалены поверхностны? дефекты. Проектом технических условий предусматривается также возможность изготовления проволоки диаметром 0,02—0,8 мм из нескальпированной катанки марки МКСВ. Допускаемые отклонения по размерам несколько ужесточены в сравнении с требованиями ГОСТ 2112-62 (см. табл. 1-2), в основном за счет уменьшения в 2 раза отрицательных допусков. Учитывая повышенную пластичность бескислородной меди, предел прочности при растяжении для проволоки диаметром 1,0— 2,97 мм снижен с 39 до 37 кгс/мм2 и, кроме того, введено дополнительное требование, в соответствии с которым проволока диаметром 0,4—2,0 мм должна выдерживать без расслоения, трещин и появления плен навивание 10 витков на стержень такого же диаметра, а проволока диаметром более 2 мм — на стержень двукратного диаметра.

В настоящее время действуют технические условия ТУ-16-06-304-68 на медную прямоугольную проволоку сечением до 20 мм2 включительно, предназначаемую для эмалирования. Эта проволока должна изготовляться из скальпированной катанки, в свою очередь получаемой из слитков бескислородной меди марок СВ-I и СВ-II. К этой проволоке предъявляются повышенные требования в отношении чистоты поверхности и отсутствия плен, раковин и заусенцев, причем качество поверхности проверяется путем трехкратного изгиба в одну и другую стороны образца широкой стороной вокруг стержня диаметром, равным четырехкратной толщине проволоки, но не менее 4 мм. Такая проверка на отсутствие плен, отслоений и трещин производится по обеим широким сторонам. Чистота обработки поверхности должна быть не ниже 10-го класса, причем испытания производятся в соответствии с ГОСТ 2789-59 на десяти образцах от партии.

Прямоугольная проволока толщиной до 2 мм включительно должна иметь радиус закругления, равный половине толщины проволоки; для остальных размеров величина радиуса закругления такая же, как и по ГОСТ 434-53. В этих технических условиях значительно (на 0,01—0,4 мм) ужесточены в сравнении с ГОСТ 434-53 требования в отношении допустимых (в особенности отрицательных) отклонений.

Проволока под эмалирование должна поставляться в твердом (неотожженном) виде, намотанной на металлические катушки одним отрезком, массой в зависимости от размера 50 и 80 кг.