Глава шестая

СВОЙСТВА ЭМАЛИРОВАННЫХ ПРОВОДОВ

6-1. КРУГЛЫЕ ЭМАЛИРОВАННЫЕ ПРОВОДА НОРМАЛЬНОЙ НАГРЕВОСТОЙКОСТИ

Классификация и ассортимент.

Все эмалированные провода можно разделить на два основных типа: провода на масляно-смоляных эмаль-лаках и провода на синтетических лаках. Долгое время выпускались эмалированные провода только на масляно-смоляных лаках. За последние 25 лет у нас проделана большая работа по созданию ряда рассмотренных выше синтетических эмаль-лаков и организации производства новых видов эмалированных проводов, обладающих благодаря своим свойствам большими преимуществами перед проводами на масляно-смоляных лаках. Поэтому производство эмалированных проводов на масляно-смоляных лаках резко сократилось и составляет не более 15—20 % общего выпуска.

Классификация и маркировка, а также классы нагревостойкости, конструктивные данные медных эмалированных круглых проводов и действующая техническая документация на них приведены в табл. 6-1, а их сортамент и расчетный наружный диаметр — в табл. 6-2, причем данные последней таблицы о наружных размерах проводов марок ПЭМ-1, ПЭМ-2, ПЭЛР-1 и ПЭЛР-2 приведены с небольшим приближением.

Алюминиевые эмалированные провода пока изготовляются у нас в ограниченном количестве с применением поливинилацеталевых, полиэфирных и полиамидно-резольных эмаль-лаков. На масляно-смоляных лаках алюминиевые эмалированные провода практически не изготовляются.

По количеству стандартизованных размеров наши ГОСТ превосходят большинство зарубежных стандартов.

Таблица 6-1

Классификация, нагревостойкость и конструктивные данные основных типов медных эмалированных проводов

Продолжение табл. 6-1

Таблица 6-2

Ассортимент и расчетные размеры эмалированных проводов

При конструировании электрических машин большое значение имеет коэффициент заполнения паза η, т. е. отношение суммы сечений жил, заложенных в паз обмоточных проводов, к площади сечения самого паза. В свою очередь этот коэффициент, где q — сечение медной с изоляцией:

![]()

Рис. 6-1. Зависимость величины η от диаметра провода.

С этой точки зрения высокопрочные эмалированные провода обладают весьма значительными преимуществами по сравнению с другими типами обмоточных проводов, в чем нетрудно убедиться из рис. 6-1, на котором приведена зависимость η=f(d) для обмоточных проводов различных марок.

Характеристики круглых эмалированных проводов на масляных и высокопрочных эмаль-лаках нагревостойкости класса А

Физико-механические свойства. Эти провода составляют основную часть всех изготовляемых проводов. Высокопрочные эмалированные провода этой категории преимущественно выпускаются на лаке винифлекс и частично на другом поливинилацеталевом лаке — металвин, а также на полиамидно-резольном лаке. Применение для этих целей других эмаль-лаков (например, полиамидно-изоционатного лака, поливинилацеталевого лака марки STL и др.) не является регулярным и поэтому здесь дается характеристика эмалированных проводов только на указанных выше основных лаках.

Эмалированные провода на масляно-смоляных лаках в СССР изготовляются только марки ПЭЛ. Провода марки ПЭЛУ с утолщенной эмалью, которые были предусмотрены ГОСТ 2773-51 и ранее производились в очень ограниченном количестве, в настоящее время вообще не изготовляются.

По своим свойствам эмалированные провода на масляно-смоляных лаках весьма значительно уступают эмалированным проводам на синтетических эмаль-лаках.

Основными недостатками их являются малая механическая прочность и весьма ограниченная лакостойкость эмалевой изоляции. При испытании истиранием на приборе с иглой эмалевая изоляция выдерживает всего несколько ходов иглы. Вследствие этого такие провода без дополнительной обмотки волокнистыми материалами находят применение только для рядовой и других видов обметок, где эмаль не подвергается существенным механическим воздействиям.

ГОСТ 2773-69 предусматривает испытание масло- и лакостойкости эмалированных проводов путем выдержки их в течение 24 ч при 100—105 °C в трансформаторном масле, удовлетворяющем ГОСТ 982-68 (или соответственно в бензине, удовлетворяющем ГОСТ 443-56, но при температуре 20±5 °C), с последующим сжатием двух изогнутых в виде шпильки и сложенных крест-накрест образцов с усилием 0,5—20 кгс в зависимости от диаметра провода; при этом эмалевый слой не должен размягчаться настолько, чтобы между образцами возникал электрический контакт. Обычно эмалированные провода марки ПЭЛ эти испытания выдерживают.

Лакостойкость всех высокопрочных эмалированных проводов на синтетических лаках значительно выше, чем у проводов марки ПЭЛ. Они устойчиво ведут себя при воздействии таких ароматических растворителей, как бензол, толуол, ксилол и т. п. Стойкость проводов метал- вин, а также полиамидно-резольных проводов (ПЭЛР-1 и ПЭЛР-2) против воздействия бензола несколько выше, чем у проводов винифлекс, что, кстати, в свое время нашло отражение и в стандартах на эти провода. В соответствии с ГОСТ 10288-62 провода на лаке металвин после 30 мин выдержки в бензоле при 60±5 °C и потом в воздухе в течение не более 5 мин должны выдерживать испытание истиранием при нагрузках на иглу, которые приняты, и при обычных испытаниях механической прочности эмалевой изоляции без воздействия растворителей, в то время как по старому ГОСТ 7262-54 на провода на лаке винифлекс нагрузка в этом случае снижалась в 3 раза.

Провода на лаке металвин в соответствии со стандартом после 5 мин пребывания в кипящей спирто-толуольной смеси не должны изменять своего внешнего вида; провода на лаке винифлекс подвергаются испытаниям на толуолостойкость по методике ГОСТ 14.340.8-69. Вообще же по стойкости к действию кипящей спирто-толуольной смеси разница между проводами на лаках метал- вин и винифлекс менее ощутима, чем по бензолостойкости.

Полиамидно-резольные пленки, а также пленки на лаках винифлекс и металвин, пленкообразующие вещества которых могут содержать остатки молекул (гидроксильные группы) поливинилового спирта, несколько более чувствительны к действию спиртов, чем к действию ароматических углеводородов. Так, если полиамидно- резольные провода выдержать в течение 24 ч в смеси этилового спирта и толуола, то электрическая прочность их снижается примерно в 2 раза, в то время как пребывание их в бензине, бензоле и трансформаторном масле в этом отношении заметно не сказывается. Следует отметить пониженную стойкость полиамидно-резольных эмалей против воды, при воздействии которой резко снижается сопротивление изоляции этих эмалей. Стойкость всех эмалированных проводов против воздействия растворителей и лаков повышается, если их предварительно подвергнуть в течение некоторого времени тепловой обработке или длительному хранению в естественных условиях.

Эластичность эмалевой изоляции при комнатной температуре, а также после 24 ч пребывания образцов при 100—105°C для проводов марки ПЭЛ, при 125±5 °C для проводов марок ПЭВ-11, ПЭВ-2, ПЭЛР-1 и ПЭЛР-2 и при 130±2°С для проводов марок ПЭМ-1 и ПЭМ-2 проверяется в соответствии с табл. 6-3.

Все высокопрочные эмалированные провода, кроме того, периодически подвергаются типовым испытаниям после 168 ч пребывания при указанных температурах. Новый ГОСТ 72162-70 эти испытания проводов на лаке винифлекс не предусматривает.

Таблица 6-3

Нормы для исследования термоэластичности эмалированных проводов

Эти и ряд других исследований эмалированных медных проводов показывает, что термоэластичность эмалевой изоляции одного и того же типа на тонких проводах (диаметром 0,1—0,4 мм) несколько выше, чем у проводов диаметром 0,8—1,0 мм.

Эластичность эмалированных проводов на полиамидно-резольных эмаль-лаках при комнатной температуре, а также после воздействия повышенной температуры во всяком случае не ниже, чем у проводов на лаках винифлекс и металвин. Таким образом, по нагревостойкости все эти высокопрочные и эмалированные провода практически равноценны.

Рис. 6-2. Примерное изменение эластичности эмалевой изоляции при длительном тепловом старении.

1 — изменение эластичности изоляции проводов марки ПЭЛ при 100 °C, проводов марок ПЭВ-1, ПЭВ-2, ПЭМ-1 и ПЭМ-2 при 125 °C и проводов марок ПЭТВ и ПЭТВ-939 при 150 °С; 2 — то же, но при температурах соответственно 125, 150 и 180 °C.

При более высоких температурах (180—200 °C) механическая прочность изоляции проводов всех рассматриваемых типов начинает снижаться уже после первых дней воздействия температуры.

Существующие стандарты и технические условия предусматривают типовые испытания адгезионных свойств эмалевых покрытий проводов марки ПЭЛ и всех высокопрочных эмалированных проводов на синтетических лаках. Для этого провода диаметром 0,05—0,96 мм подвергаются растяжению рывком до разрыва на приспособленной для этого установке. Эти испытания у всех типов проводов обычно дают положительные результаты. Провода диаметром 1,00—2,44 мм подвергаются кручению вокруг своей оси, причем образцы проводов марки ПЭЛ длиной 50 мм должны выдерживать в зависимости от размеров не менее 4 кручений.

Адгезионные свойства у различных высокопрочных эмалей примерно одинаковы и значительно выше, чем у проводов марки ПЭЛ. При испытании закручиванием образцы длиной 50 мм в соответствии с действующими стандартами должны выдерживать в зависимости от своих размеров не менее 4—7 кручений. Фактически при этих испытаниях часто получаются более высокие результаты. Так, при испытаниях проводов ПЭЛР-2 диаметром 0,55—1,20 мм образцы иногда выдерживают до 10—20 кручений. При длительном воздействии температур 125 и 150 °C адгезионные свойства высокопрочных эмалей, как и у проводов ПЭЛ, значительно снижаются.

Количество скруток, которое выдерживают провода до разрушения эмалевой изоляции, значительно снижается с увеличением диаметра испытываемых проводов.

Испытание механической прочности высокопрочных эмалей в соответствии со стандартом производится истиранием с помощью описанного выше прибора с иглой. Испытания производятся в двух местах по длине провода на расстоянии 100 мм одно от другого и в трех местах по окружности, причем среднее число возвратно- поступательных ходов стальной иглы диаметром 0,4 мм из шести испытаний должно быть не менее 40, минимальное не менее. 30. Обычно все высокопрочные эмалированные провода этим требованиям удовлетворяют, причем очень часто эмаль выдерживает до истирания значительно большее число ходов иглы. Механическая прочность эмаль-пленок винифлекс и металвин примерно одинакова. Полиамидно-резольная эмаль обычно выдерживает несколько большее число ходов иглы в сравнении с поливинилацеталевыми эмалями. Если провода подвергать длительной тепловой обработке (ПЭЛ при 100—10543, ПЭВ-1, ПЭВ-2, ПЭМ-1, ПЭМ-2, ПЭЛР-1 и ПЭЛР-2 при 125°C), то в течение первых 10—20 суток механическая прочность эмалей несколько возрастает, а затем начинает сказываться тепловое старение эмалей и механическая прочность их начинает постепенно снижаться.

Степень термопластичности эмалевой изоляции имеет весьма существенное значение для надежной эксплуатации проводов в обмотках. Термопластичность проводов марки ПЭЛ не регламентируется, у высокопрочных эмалей при применении старой методики, описанной в § 5-4, она должна быть не более 15%. Фактически как у масляных, так и у высокопрочных эмалей она обычно не выше 8—14%, причем некоторым преимуществом в этом отношении обладают провода марки ПЭЛ и на лаке металвин, при испытании которых термопластичность обычно не выше 8—12%. Тепловая обработка высокопрочных эмалированных проводов в течение 5—10 ч при 150 °C снижает их термопластичность, причем эластичность эмалевой изоляции в этом случае также несколько снижается.

В соответствии с ГОСТ 7262-70 в настоящее время термопластичность определяется по новой методике (см. § 5-4) при температуре 170±5°С. На эту методику распространяется ГОСТ 14340.11-69.

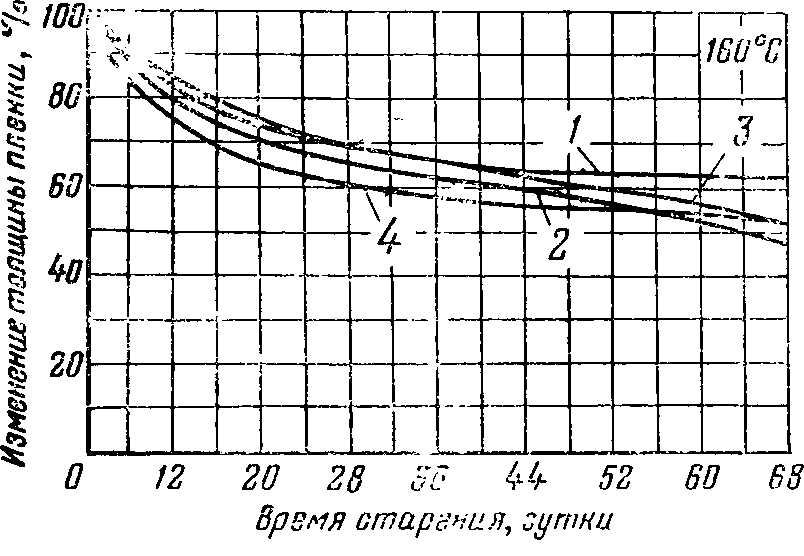

Рис. 6-3. Изменение массы эмалевой изоляции в зависимости от времени при температуре 160 °C.

1 — медный провод марки ПЭВ-2 диаметром 0,72 мм; 2—то же диаметром 1,68 мм; 3 — алюминиевый провод марки ПЭВ-2 диаметром 1,40 мм. 4 — то же диаметром 1,81 мм.

При длительном воздействии повышенных температур происходит значительное уменьшение массы (рис. 6-3) и толщины эмалевой изоляции (рис. 6-4). Из рис. 6-3 и 6-4 нетрудно убедиться в том, что после 40 суток пребывания при 160 °C уменьшение массы эмалевой изоляции медных и алюминиевых проводов на лаке винифлекс составляет около 30%, а толщины — около 40%. При воздействии более высокой температуры это уменьшение еще значительнее и при 200°С достигает 60% и более.

Электроизоляционные свойства.

Минимальное пробивное напряжение эмалированных проводов, определяемое по ГОСТ 14340-7-69, должно соответствовать табл. 6-4.

Фактически величина пробивного напряжения колеблется в зависимости от толщины и степени плотности пленки и иногда бывает значительно выше нормированных значений. При одной и той же толщине эмалевых пленок существенной разницы в величине электрической прочности у рассматриваемых эмалированных проводов нет. Во всяком случае масляные пленки в этом отношении не уступают поливинилацеталевым и полиамидно-резольным.

Рис. 6-4. Изменение толщины эмалевой изоляции в зависимости от времени при температуре 160 °C.

1 и 2 — медные провода марки ПЭВ-2 диаметром 0,72 и 1,68 мм; 3 и 4 — алюминиевые провода марки ПЭВА-2 диаметром 1,40 и 1,81 мм.

Если определение электрической прочности вести при повышенной температуре, то заметное снижение пробивного напряжения у всех рассматриваемых типов проводов наступает при 125 °C и выше. Горячее масло существенно не влияет на электрическую прочность эмалевых пленок.

При испытаниях напряжением образцов проводов марки ПЭЛ после пребывания их в бензине нельзя установить четкой закономерности, определяющей влияние воздействия бензина на электрическую прочность эмалевой пленки. Объясняется это прежде всего некоторой неравномерностью толщины эмалевого покрытия по длине и сечению провода. Следует отметить, что величина пробивного напряжения этих проводов обычно не может являться надежной характеристикой лакостойкости пленок, так как подвергающиеся воздействию бензина или какого-либо другого растворителя пленки при набухании могут выдерживать иногда до пробоя достаточно высокое напряжение, хотя размягчающаяся пленка не может в дальнейшем быть надежной в эксплуатации.

Таблица 6-4

Нормы пробивного напряжения изоляции эмалированных проводов

Длительное воздействие повышенных температур значительно снижает электрическую прочность эмалевой изоляции. По существу, это используется до последнего времени в качестве одного из методов определения класса нагревостойкости эмалевой изоляции.

Рис. 6-5. Примерное изменение сопротивления изоляции эмалированных проводов в зависимости от времени пребывания в условиях 100 %-ной относительной влажности воздуха (а) и времени пребывания при температуре 100 °C (для проводов марки ПЭЛ) и при 125 °C (для проводов марки ПЭВ-2) (б).

1 — провод марки ПЭВ-2; 2 — провод марки ПЭЛ.

Измерение сопротивления изоляции эмалированных проводов до последнего времени действующими ГОСТ и БТУ не предусматривается и производится сравнительно редко. Исследования специально изготовленных из масляных эмаль-лаков пленок толщиной 0,055—0,10 мм показали, что в комнатных условиях у них ρν=(3-11)Х1014 ом-см. Эти результаты были получены при применении станиоловых электродов площадью 21,2— 24,6 см2, тщательно притертых к пленке.

Примерные изменения сопротивления изоляции эмалированных проводов в зависимости от времени пребывания в условиях повышенных влажности и температуры представлены на рис. 6-5, а и б, где видно, что эмалированные провода марки ПЭЛ обладают в этом отношении некоторым преимуществом по сравнению с другими эмалированными проводами. Сопротивление изоляции проводов на лаках винифлекс и металвин не разнится существенно и снижение его при воздействии влаги или повышенной температуры происходит не так резко, как у полиамидно-резольных эмалированных лаков.

Резкое уменьшение сопротивления изоляции у полиамидно-резольных эмалированных проводов при повышении температуры объясняется прежде всего природой полиамидных смол и наличием в них при высоких температурах значительного количества деструктированных (более подвижных) частиц. Значительное уменьшение сопротивления изоляции у полиамидно-резольных эмалей при воздействии повышенной влажности обусловлено наличием амидных групп.

Рис. 6-6. Изменение tg δ эмалевой изоляции проводов в зависимости от времени пребывания при температуре 140 °C.

1 и 2 — медные провода марки ПЭВ-2 диаметром 0,72 и 1,35 мм; 3 и 4 — алюминиевые провода марки ПЭВА-2 диаметром 1,40 и 1,81 мм; 5 и 6 — медные провода марки ПЭМ-2 диаметром 0,72 и 1,25 мм.

Рис. 6-7. Изменение tg δ эмалевой изоляции проводов в зависимости от времени пребывания при температуре 200 °C.

1 — медный провод марки ПЭВ-2 диаметром 0,72 мм; 2 и 3 — алюминиевые провода марки ПЭВА-2 диаметром 1,40 и 1,81 мм; 4 и 5 — медные провода марки ПЭМ-2 диаметром 0,72 и 1,25 мм.

Таблица 6-5

Максимально допустимой количество микропор (точечных повреждений)

Так как в электрических машинах обмотки подвергаются дополнительной пропитке, были проведены исследования сопротивления изоляции секций, изготовленных из различных проводов, в пропитанном виде. Эти исследования показали, что в условиях повышенной влажности секции, изготовленные из проводов ПЭЛР-1, ПЭЛР-2 и ПЭЛБО, ведут себя примерно одинаково, причем сопротивление изоляции у них остается на значительно более высоком уровне, чем у секций из проводов марки ПБД. Таким образом, применение проводов ПЭЛР-2 и ПЭЛР-1 в общем электромашиностроении допустимо.

Из-за пониженных электроизоляционных свойств и ограниченной нагревостойкости в последнее время производство полиамидно-резольных эмалированных проводов за рубежом значительно сократилось. В ряде стран, например ЧССР, НРБ и др., производство их вообще прекращено.

Измерение диэлектрических потерь в эмалевой изоляции связано с определенными трудностями.

При исследовании масляных эмалевых пленок толщиной 0,055—0,10 мм, нанесенных на медные пластинки, выявлено, что tg δ колеблется в пределах 0,007—0,01 и ε составляет 2,9—3,4. При исследовании проводов марки ПЭЛ, а также проводов на лаках винифлекс и металвин с применением станиолевых электродов значения tg δ получают в пределах 0,01—0,02. Несколько меньшее значение имеет tg δ у эмалированных проводов на полиэфирных лаках (0,008—0,011). Наоборот, у кремнийорганических и в особенности полиамидно-резольных эмалей величина tg δ значительно выше и составляет при комнатной температуре 0,03—0,06. При повышении температуры величина tg δ у полиамидно-резольных эмалей быстро растет и при 80—100°C доходит до 0,2—0,5. У масляных и поливинилацеталевых пленок в этом случае tg δ не выше 0,05—0,06.

У проводов на лаках винифлекс и металвин длительное тепловое старение также вызывает значительное увеличение tg δ, причем у проводов на лаке металвин рост tg δ происходит значительно интенсивнее, чем у проводов на лаке винифлекс, в чем нетрудно убедиться из рис. 6-6 и 6-7, на которых приведены зависимости tg δ от времени выдержки при 140 и 200 °C.

После хранения в течение 2—3 мес. и более в комнатных условиях величина tg δ у эмалированных проводов всех рассматриваемых типов значительно уменьшается.

Количество точечных повреждений в соответствии со стандартами у проводов диаметром 0,05—0,35 мм не должно превышать величин, указанных в табл. 6-5. Обычно количество этих повреждений меньше указанных предельно допустимых значений и очень часто на длине 15 м бывают лишь единичные повреждения. Однако при испытаниях большого количества образцов, отобранных от одной и той же партии эмалированных проводов или по длине провода от одних и тех же катушек, иногда имеет место значительный разброс получаемых результатов и нередко встречаются отрезки провода с повышенным числом точечных повреждений. Здесь могут сказаться наличие дефектов на поверхности медной проволоки, загрязнения эмаль-лака, вибрация проволоки при эмалировании и соприкосновении ее с горячими стенками эмаль-печи, неправильная установка калибров и т. п. Таким образом, уменьшение количества точечных повреждений прежде всего зависит от строжайшего соблюдения установленного технологического режима эмалирования, качества и чистоты поверхности голой проволоки, эмаль-лаков и их растворителей.

В результате большой работы, проведенной заводом «Микропровод» (г. Подольск) в области совершенствования технологии волочения и эмалирования и создания условий, обеспечивающих отсутствие вредных загрязнений воздуха и технологического оборудования, удалось. организовать производство эмалированных проводов диаметром 0,03—0,05 мм, практически не имеющих точечных повреждений.

Количество точечных повреждений значительно уменьшается с увеличением толщины эмалевой изоляции, чем и объясняется малое их количество у эмалированных проводов крупных сечений.