Обычная технология эмалирования проволоки рассчитана на применение эмаль-лаков, содержащих 60—85% растворителей. Растворители необходимы только для перевода лака в жидкое состояние для нанесения на проволоку, так как после наложения лаковой пленки они испаряются в печи и разлагаются с помощью каталитических элементов на простейшие составляющие.

В случае отсутствия на агрегатах для эмалирования установки для каталитического сжигания отходящих газов растворители выбрасываются в окружающую атмосферу. Поэтому большой практический интерес представляет применение для изготовления изоляции эмалированных проводов, которые могут накладываться на проволоку без участия в их рецептуре растворителей. В этом случае вязкотекучее состояние, необходимое для нанесения материала на проволоку, достигается не растворением пленкообразующего вещества, а его расплавлением. В результате эмалирования без применения растворителей улучшаются гигиенические условия работы в эмалировочных цехах, исключается загрязнение окружающей среды, экономятся дефицитные растворители, снижается пожароопасность этих цехов.

Одними из первых материалов, для которых эмалирование без применения растворителей прошло промышленную проверку, явились полиамидные смолы. Полиамидные смолы при определенной температуре переходят в состояние вязкой жидкости, причем этот переход осуществляется в узком интервале температур (6—10°C). В расплавленном состоянии полиамидные смолы, являясь вязкими жидкостями, подобно эмаль-лакам обладают в определенной степени способностью растекаться по проволоке, что является одним из условий получения равномерных эмалевых пленок. В качестве полиамидной смолы, пригодной для эмалирования проволоки без применения растворителей, была выбрана смола капрон, которая нагревалась до 280 оC и в жидком состоянии при помощи шестеренчатых насосов подавалась в изолирующую головку, в которой с помощью калибров производилось наложение ее на проволоку.

Эмалированные провода с капроновой изоляцией, наложенной без применения растворителей, изготовлялись также на пластмассовых прессах и поточных линиях, причем линейная скорость изолирования провода диаметром 0,67 мм составляла около 600 м/мин. Однако провода с капроновой изоляцией не нашли широкого применения из-за недостаточной адгезии изоляции к проводнику и вследствие ухудшения электроизоляционных свойств в условиях повышенной температуры или влажности. Тем не менее разработанные технологические методы могут в будущем найти применение для наложения тонких полиамидных покрытий на проводах или для получения эмалированных проводов с изоляцией на основе каких-либо материалов, не имеющих недостатков, присущих полиамидам.

Довольно широкое применение нашел метод эмалирования без применения растворителей, впервые разработанный в СССР под руководством канд. техн. наук И. М. Майофиса (производство эмаль-проводов с изоляцией на основе полиэтилентерефталатной смолы, по нагревостойкости относящихся к классу В). Одной из таких смол, используемых при эмалировании без применения растворителей проволоки диаметром 0,5—1,40 мм, является смола ТС-1, получаемая переэтерификацией полиэтилентерефталата (лавсана).

Рис. 3-21. Зависимость вязкости смолы ТС-1 и смолы ТС-1 с добавкой эпоксидной смолы ЭД-5 от температуры.

1 — ТС-1: 2 — ТС-1+ЭД-5.

Для снижения вязкости расплава при температуре наложения на проволоку, что, в частности, необходимо для производства проводов диаметром менее 0,4 и более 1,40 мм, в смолу ТС-1 вводится эпоксидная смола ЭД-5. Даже при введении большого количества низкомолекулярной эпоксидной смолы полиэтилентерефталатная смола сохраняет стеклообразное состояние, так как образуется равномерная смесь. На рис. 3-21 показаны зависимости от температуры вязкости смолы ТС-1 и этой же смолы с добавкой смолы ЭД-5. Вязкость расплава, необходимая для эмалирования, составляет около 10 мин (по ВЗ-4). Такую вязкость смола ТС-1 приобретает при 180—185 °C; введение смолы ЭД-5 снижает необходимую температуру на 45—50 °C. При этом уменьшается тепловое излучение в окружающую среду и предотвращаются случаи затвердевания смолы в отдельных местах ванны и калибрах в случае прекращения подачи в них смолы из-за обрыва проволоки. Кроме того, при эмалировании проволоки диаметром более 1,40 мм за счет передачи тепла из расплава проходящей проволоке температура смолы в прилегающих к проволоке слоях может снижаться.

Очевидно, что более благоприятные условия для работы создаются при введении в полиэтилентерефталатную смолу эпоксидной. Однако это повышает стоимость материала. Данное обстоятельство является причиной применения смолы ТС-1 без каких-либо добавок для эмалирования в широком диапазоне диаметров проволоки (0,50—1,40 мм).

Применяемые для эмалирования без растворителей смолы в твердом исходном состоянии не слипаются и хорошо измельчаются. Это позволяет без затруднений транспортировать их и загружать в бункер ванны.

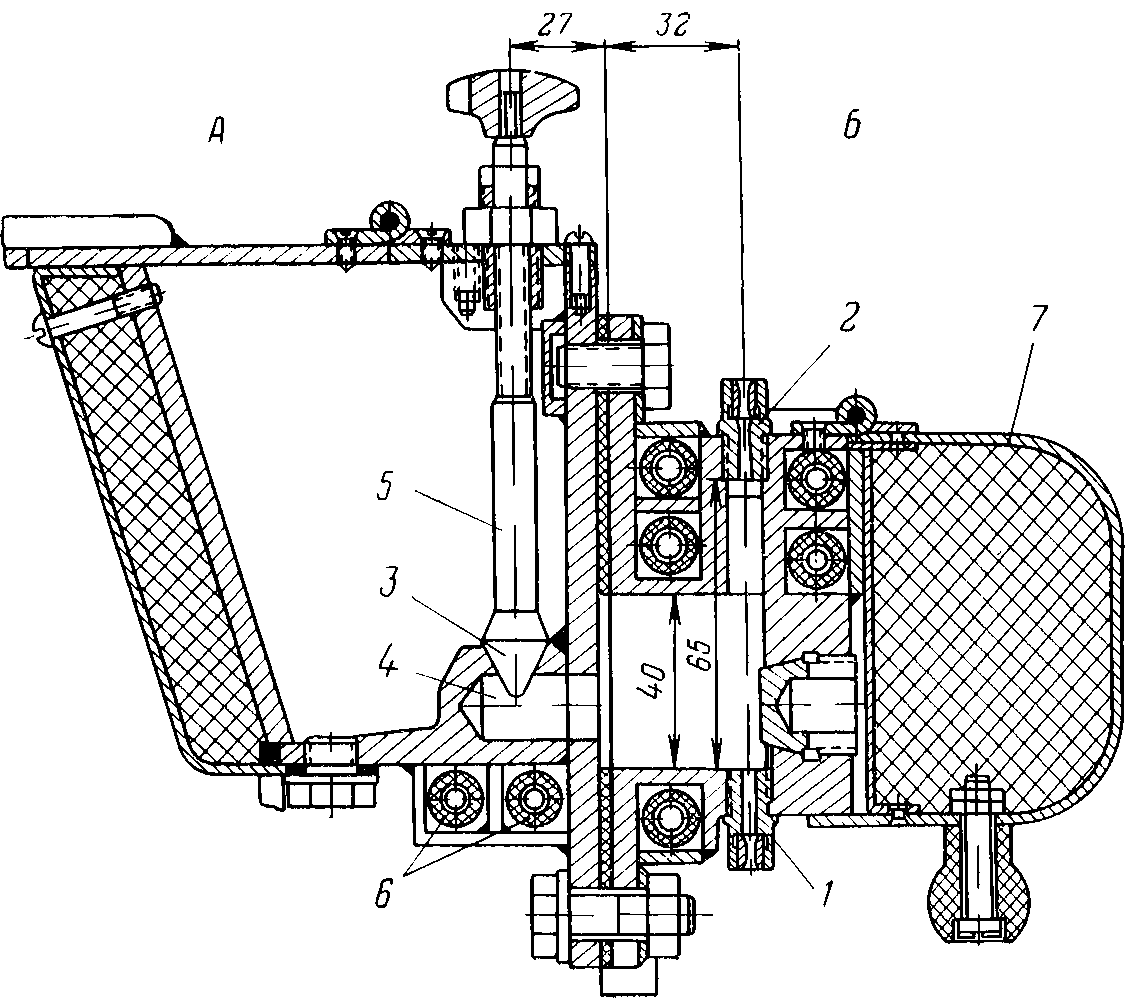

Рис. 3-22. Конструкция ванны для наложения на проволоку эмалевой изоляции без применения растворителей.

А — бункер; Б — изолирующая приставка; 1 — калибр нижний; 2 — калибр верхний; 3 — конусный кран; 4 — соединительный канал; 5 — шток; 6 — электронагреватели; 7 — теплоизоляционный кожух.

В расплавленном состоянии при 140—180 °C, т. е. рабочих температурах наложения, указанные смолы не подвергаются физико-химическим изменениям; в то же время они обладают способностью переходить в неплавкое и нерастворимое состояние при повышенных температурах в печи эмалировочного агрегата и образовывать эмалевую изоляцию на проволоке, обладающую необходимыми механическими и электроизоляционными характеристиками.

Для нанесения расплавленной полиэфирной смолы на проволоку (медную или алюминиевую) применяются специальные ванны, конструкция, одной из которых показана на рис. 3-22. Бункер А предназначен для загрузки и расплавления смолы. Приставка Б съемная; в ней располагаются калибры 1 и 2, с помощью которых производится наложение расплавленной смолы на проволоку. Ванна имеет электрообогрев, обеспечивающий поддержание нужной температуры расплава. Изолирующие приставки разделены на отдельные секции по числу ходов эмалируемых проволок.

Эмалирование без растворителей на агрегате типа Б-30 производится за четыре прохода через ванну, так что могут использоваться все 32 приемные оси для катушек с проводом. Каждая секция сообщается с бункером посредством канала 4, перекрываемого при необходимости конусным краном 3 путем ввинчивания до упора штока 5. При заправке проволоки кран 3 перекрывается. Расстояние между верхним и нижним калибрами зависит от диаметра проволоки и составляет обычно 20—65 мм.

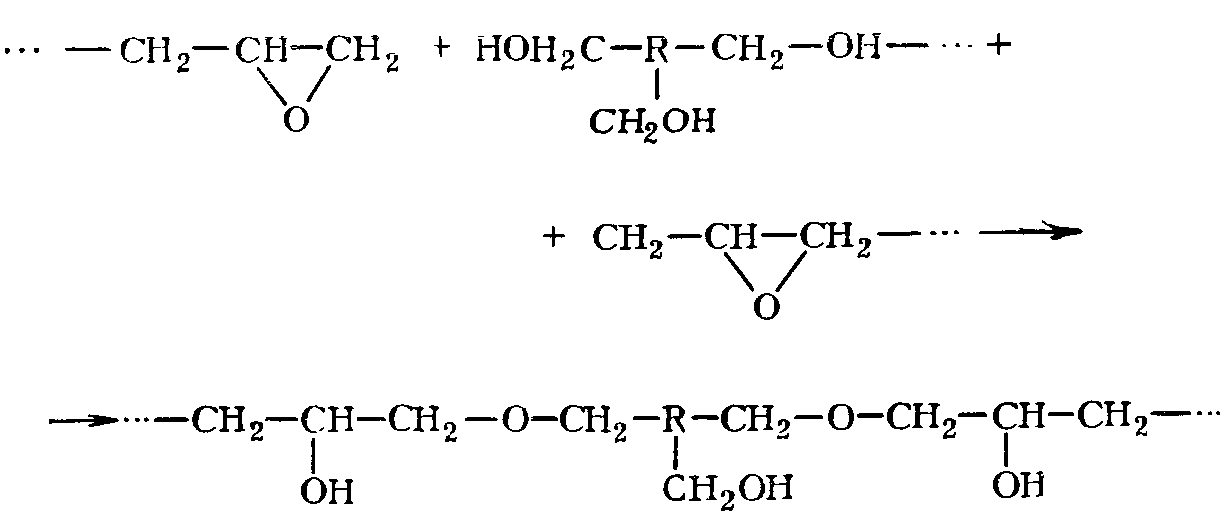

После нанесения слоя смолы на проволоку в печи агрегата происходит образование пространственной структуры в эмалевой изоляции. Примерная схема образования этой структуры в случае использования смолы ТС-1 следующая:

где R — остаток молекулы полиэтилентерефталатной смолы.

Полиэфирно-эпоксидные смолы образуют пространственную структуру в две стадии. Первая стадия — взаимодействие молекул эпоксидной смолы с полиэфирной смолой с образованием полимера линейной структуры:

На второй стадии образовавшиеся молекулы сшиваются в результате взаимодействия гидроксильных групп через кислородные мостики с выделением воды:

Полученные по описанному методу провода не уступают по своим свойствам обычным эмалированным проводам марок ПЭТВ и ПЭТВ-939 с изоляцией на основе полиэтилентерефталатных лаков ПЭ-943 и ПЭ-939, содержащих растворитель.

Метод эмалирования составами без применения растворителей весьма перспективен и, может быть, использован при производстве эмалированных проводов практически любого класса нагревостойкости. Для этого необходимо создание изоляционных смол, обладающих соответствующими технологическими характеристиками.