3-4. ТИПИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ РЕЖИМОВ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ

На многих кабельных заводах применяется однотипное оборудование. Поэтому весьма эффективной мерой обеспечения максимальной производительности труда и высокого качества продукции является типизация технологических режимов изготовления эмалированных проводов. Теоретический анализ технологических режимов эмалирования показал, что применявшиеся до 1967 г. режимы эмалирования не являлись оптимальными. На большинстве заводов маршруты калибров, скорости эмалирования, кривые распределения температуры в камерах эмалировочных печей были подобраны опытным путем, пользуясь которым не удается учесть все влияющие факторы.

Расчеты, выполненные во ВНИИКП, позволили создать типовую технологию эмалирования проволоки синтетическими лаками на поливинилацеталевой (винифлекс, метальвин) и полиэтилентерефталатной (полиэфирные лаки ПЭ-939 и ПЭ-943) основах на агрегатах М-24, С-24 и Б-30. С 1967 г. начато освоение новой технологии всеми кабельными заводами страны, что обеспечило увеличение скоростей эмалирования в среднем на 25%. В основу расчетов было положено условие, что покрытие на проволоку должно накладываться равномерными по толщине слоями при сохранении существующей общей толщины изоляции. При этом можно уменьшить максимальное значение элементарной толщины изоляции, накладываемой за один проход, и тем самым создать условия для повышения скорости эмалирования. Увеличивая температуру в эмалировочной печи и печи отжига, если последняя имеется, можно обеспечить более интенсивный нагрев проволоки при повышенной скорости ее движения; увеличивая емкость отдающей и приемной тары, можно достигнуть дополнительного повышения производительности агрегата для эмалирования.

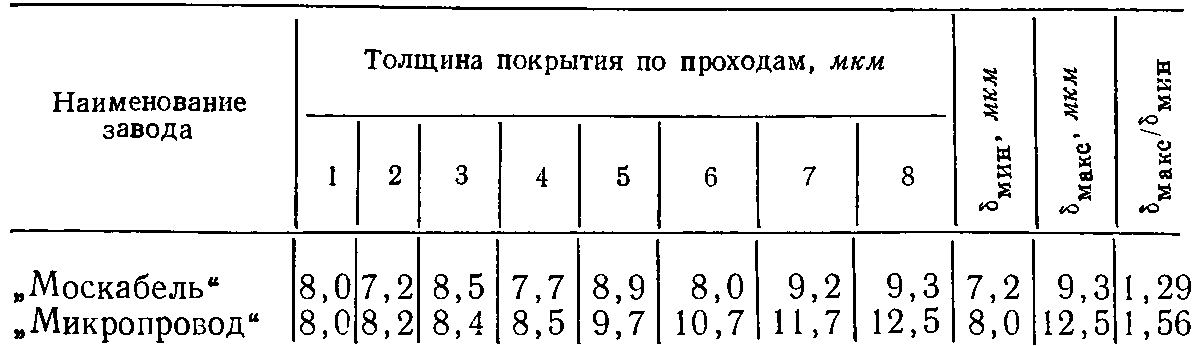

Таблица 3-1

Результаты анализа маршрутов калибров при эмалировании проволоки 0 0,67 мм лаком винифлекс, применявшихся на заводах "Москабель" и "Микропровод" до введения типовой технологии

Примечание. С 1935 г. завод "Микропровод" перешел на маршруты завода "Москабель" с некоторой их корректировкой (в таком виде они и приведены в первой строке настоящей таблицы).

Для пояснения можно привести следующий пример. При эмалировании медной проволоки диаметром 0,67 мм на заводах «Москабель» и «Микропровод» до 1967 г. применялись маршруты калибров, обеспечивающие толщину покрытия по отдельным проходам, приведенную в табл. 3-1, данные которой показывают, что изоляционное покрытие накладывалось на проволоку по проходам неравномерно. Учитывая, что длина тепловой камеры у эмалировочной печи агрегата Б-30 равна 3,0 м, по формуле (3-22) можно определить допустимую скорость эмалирования лаком винифлекс. Для маршрутов завода «Москабель» (δмакс=9,3 мкм) она составляла![]()

Именно эта скорость и была предусмотрена в существовавшей технологии. Попытки завода «Микропровод» применить при этой скорости маршруты завода «Москабель» приводили к повышенному браку по качеству поверхности («корявости»); поэтому на заводе «Микропровод» эта проволока эмалировалась с меньшей скоростью. Изменением маршрута калибров (или числа проходов) для рассматриваемого диаметра при сохранении общей ТОЛЩИНЫ ИЗОЛЯЦИИ МОЖНО уменьшить δмакс до 8 мкм.

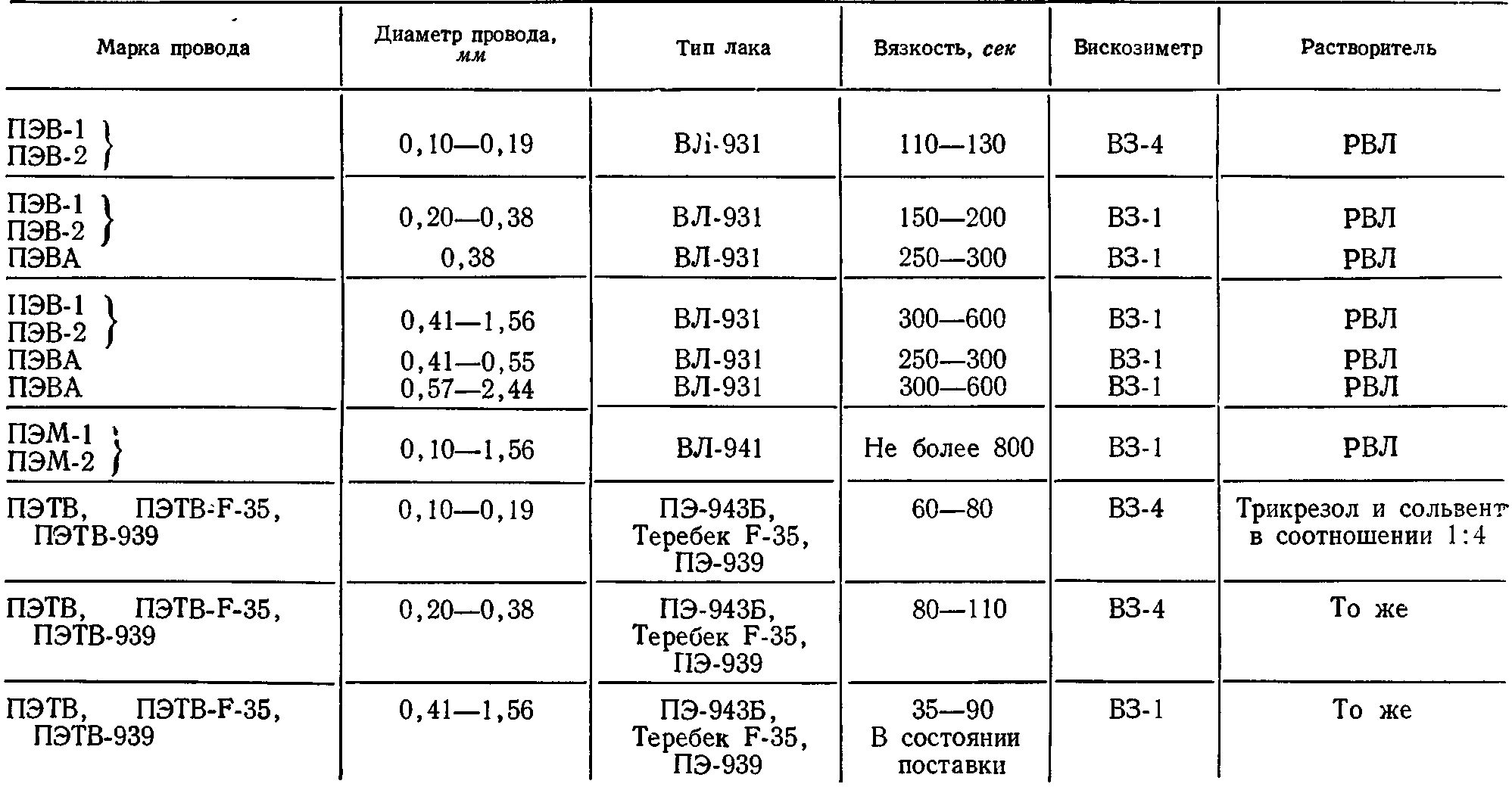

Таблица 3-2

Рабочая вязкость синтетических лаков при изготовлении эмалированных проводов на агрегатах М-24, С-24 и Б-30

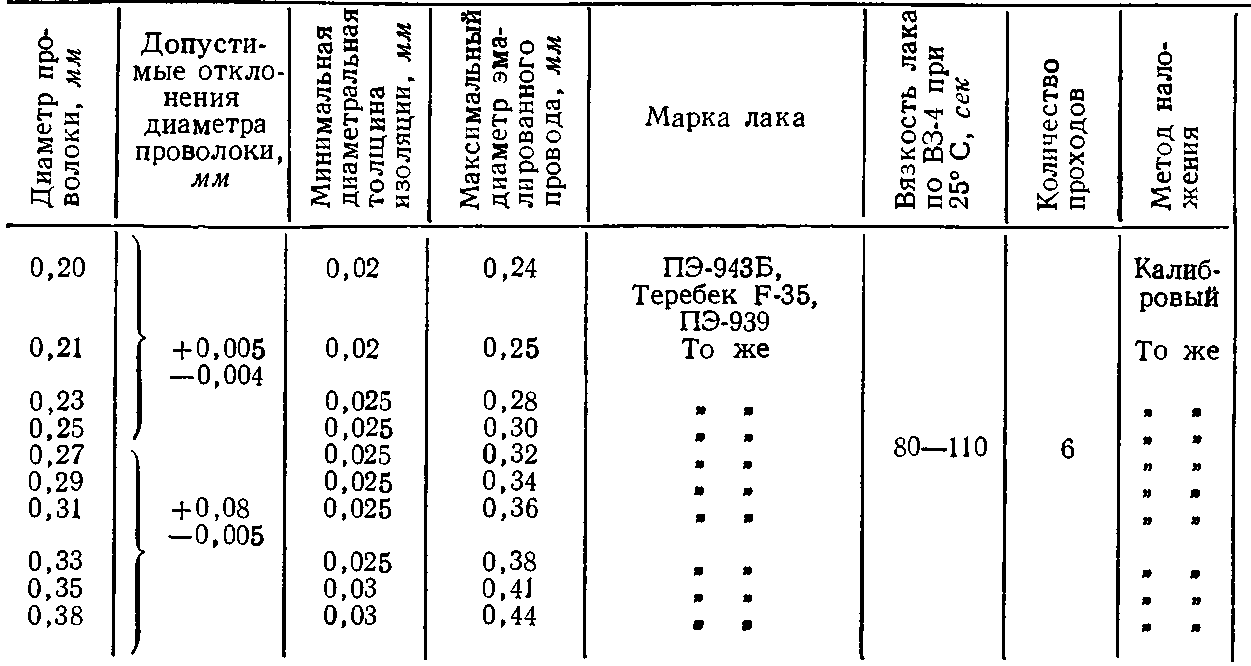

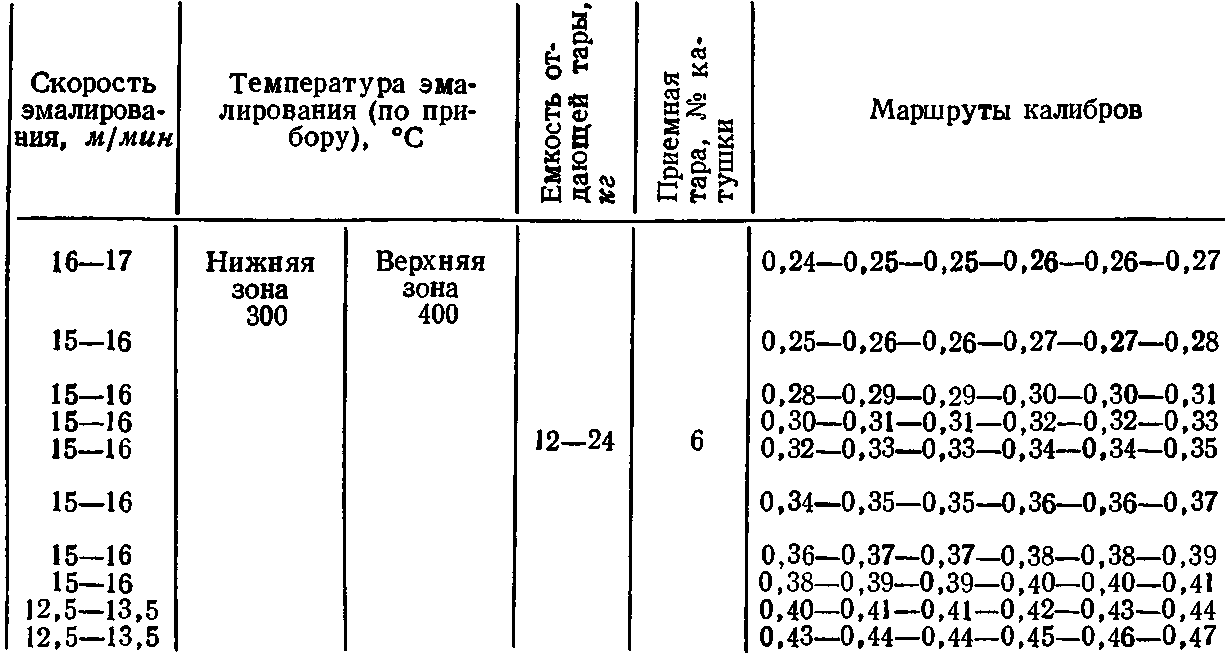

Таблица 3-3

Технологические режимы эмалирования полиэтилентерефталатными лаками на агрегате С-24

Примечания:

1. Температура в эмалировочной печи корректируется по цвету приборов и др.; конкретные температуры устанавливаются заводскими инструкциями на каждый отдельный станок.

2. Допускается эмалирование проводов в пять проходов; в этом случае необходимо работать без последнего калибра.

Следовательно, на агрегате типа Б-30 появились условия для увеличения скорости эмалирования на 37%, которые можно реализовать при подходящей по мощности печи отжига.

Исходя из аналогичных предпосылок, конечно, с учетом реальных возможностей эмалировочного оборудования, были разработаны новые технологические режимы эмалирования синтетическими лаками.

Типовой технологией изготовления эмалированных проводов на агрегатах М-24, С-24 и Б-30 прежде всего оговариваются необходимая вязкость лака и обязательность фильтрации его перед подачей в эмалировочные ванны. Любой лак перед эмалированием должен фильтроваться через фильтрующие элементы с величиной ячеек:

Для проводов диаметром 0,10—0,19 мм . . . 3—6 мкм

То же 0,20—0,38 мм . . . 5—8 мкм

«« 0,41—1,56 мм . . . 7—12 мкм

Перед эмалированием лак должен доводиться до рабочей вязкости, указанной в табл. 3-2. При использовании вискозиметра ВЗ-4 измерение вязкости производится при 25 °C, при использовании вискозиметра ВЗ-1 с соплом «5,4» — при 20 °C.

В типовых технологических режимах приводятся маршруты калибров, число проходов, температура в эмалировочной печи и скорости эмалирования для всех диаметров проводов, выпускаемых с применением данного типа лака. В качестве примера в табл. 3-3 приведены технологические режимы изготовления медных проводов с изоляцией на основе полиэтилентерефталатного лака на агрегатах типа С-24.

На новых типах агрегатов для эмалирования, применяемых на отечественных кабельных заводах, скорости эмалирования значительно выше, но общее число новых станков по сравнению со станками старой серии пока еще относительно невелико.