4-8. ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА НАГРЕВОСТОЙКИХ ПРОВОДОВ С ГИБКОЙ КЕРАМИЧЕСКОЙ ИЗОЛЯЦИЕЙ

Гибкая керамическая изоляция после нанесения ее слоя на проволоку спекается при 700—1 000 °C.

Основными трудностями при создании оборудования для наложения керамической и стеклоэмалевой изоляции являются необходимость обеспечения весьма малого натяжения проволоки в печи, полное отсутствие проскальзывания на тяговом устройстве, исключение каких-либо ударных нагрузок на провод.

При максимальных температурах обработки минеральной изоляции (1 000—1 100 °C) предел прочности проводниковых материалов при растяжении очень мал. Например, у меди при 1 000 °C σ=0,5 кгс/мм2, а у отожженного никеля σ=1,5 кгс/мм2. Для биметаллической проволоки медь — никель разрывное усилие F медного сердечника определяется по следующей формуле:

![]() (4-5)

(4-5)

где σ — предел прочности меди при растяжении, кгс/мм2; SCu — сечение сердечника из меди, мм2; SNi — сечение слоя из никеля, мм2; ECu — модуль упругости меди, кгс/мм2; ENi — модуль упругости никеля, кгс/мм2.

Эта формула справедлива, если при растяжении медный сердечник и никелевая оболочка имеют одинаковое удлинение, т. е. работают как единое целое. Так как модуль упругости никеля больше модуля упругости меди, при возникновении растягивающих усилий в сердечнике и оболочке напряжение распределяется пропорционально модулям упругости:

![]()

(4-6)

Поэтому напряжения в никелевой оболочке примерно в 1,5 раза больше, чем в медном сердечнике, а так как предел прочности при растяжении у никеля при 1 000 °C в 3 раза выше, чем у меди, то при этих условиях наиболее механически слабым местом в биметаллическом проводнике является медный сердечник.

При разработке конструкции установки для наложения минеральной изоляции учитываются как особенности технологии изготовления проводов с этой изоляцией, так и снижение разрывной прочности металла при повышенных температурах. В частности, в целях уменьшения натяжения проволоки в печи потребовалось разработать конструкцию ванны для нанесения суспензии с минимальным сопротивлением движению проволоки, т. е. без уплотнительных устройств.

Другим специфическим вопросом является создание равномерного «электрического поля в ванне, обеспечивающего равномерное электрофоретическое наложение суспензии.

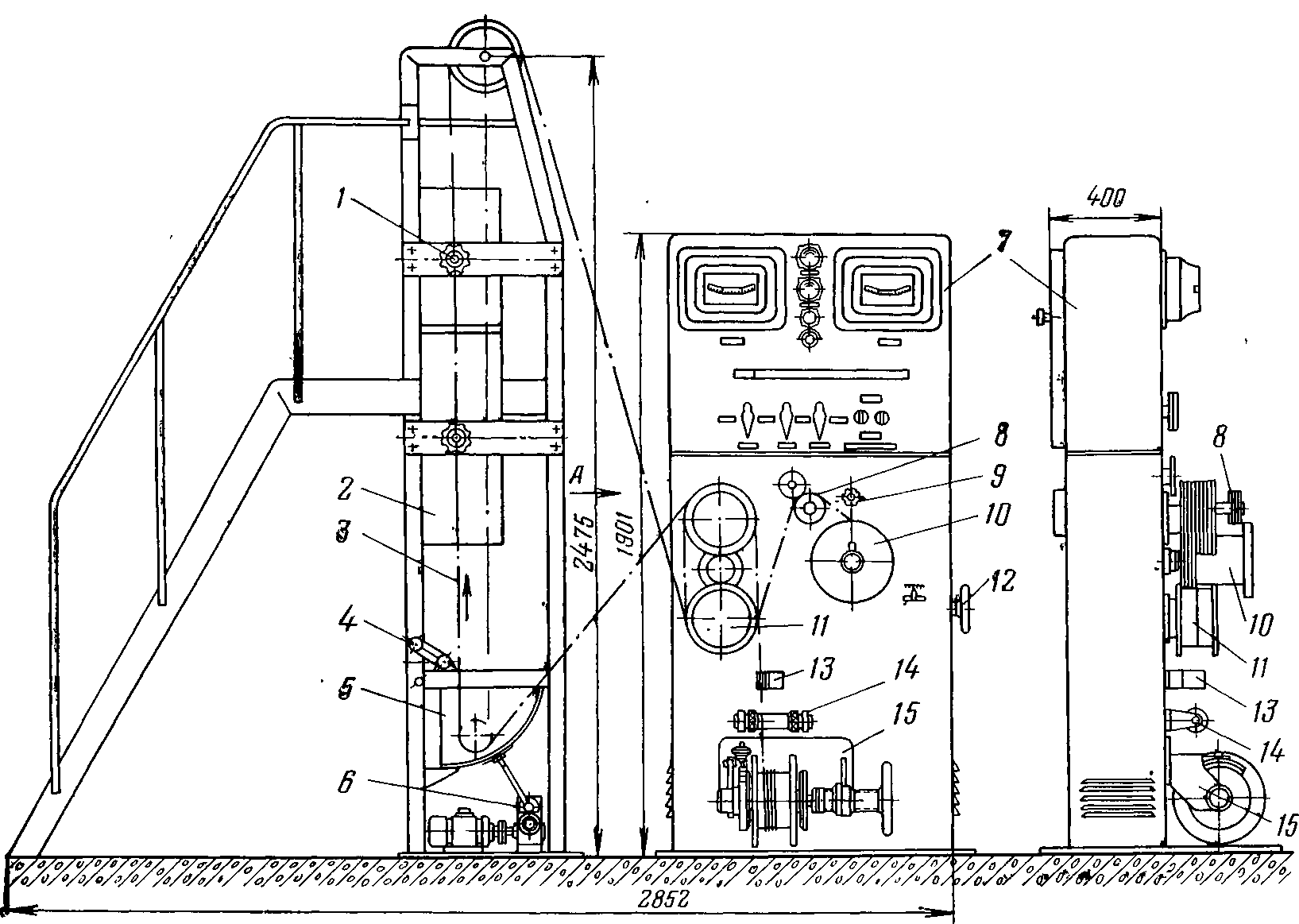

Общий вид установки для наложения керамической изоляции на проволоку диаметром 6,30—0,80 мм показан на рис. 4-35. Заправка проволоки осуществляется следующим образом. С отдающей катушки проволока через направляющий ролик и протирку направляется на тяговое устройство и проходит через два тяговых колеса несколько раз (до 5 раз), а затем направляется на ролик, находящийся в ванне с суспензией, где ее слой может наноситься на проволоку электрофоретическим методом. Из ванны проволока проходит в печь для тепловой обработки. Отсюда изолированная проволока через верхний направляющий ролик снова попадает на тяговое устройство, затем на ролик раскладки и приемную катушку.

Установка состоит из трех основных частей: приемно- отдающего станка, технологической части и шкафа с электрооборудованием.

Приемно-отдающий станок включает тяговое устройство, приемную ось, механизм раскладки, отдатчик и протирки.

Рис. 4-35. Установка для наложения на проволоку гибкой минеральной изоляции.

1 — крепление печи; 2 — печь; 3 — изолированная проволока, 4 — рукоятка для заправки проволоки; 5 — ванна с суспензией, 6 — механизм перемешивания суспензии; 7 — шкаф с электрооборудованием, 8 — ролик раскладки, 9 — ручка управления приемным фрикционом; 10 — приемная катушка 11 — тяговое устройство. 12 — штурвал вариатора скорости; 13 — протирка; 14 — направляющий ролик; 15 — отдающее устройство с катушкой.

От электродвигателя через клиноременную передачу движение передается вариатору скорости, а с выходного вала вариатора через вторую клиноременную передачу — на сменные шестерни. Сменные шестерни и вариатор вместе создают два диапазона бесступенчатого регулирования линейных скоростей: от 1,00 до 3,34 и от 3,27 до 10,0 м/мин. Горизонтальный вал посредством червячных передач сообщает движение тяговому устройству, приемной оси и механизму раскладки.

Основным назначением тягового устройства является обеспечение движения изолируемой проволоки с постоянной линейной скоростью. Одновременно оно служит для изменения натяжения проволоки, которое в зоне печи в связи с высокой температурой (1 000—1 100 °C) должно быть минимальным, а на крайних участках (отдающая и приемная катушки) может быть значительно большим. Кроме того, тяговое устройство служит в качестве контактного приспособления, обеспечивающего наложение изоляции электрофоретическим методом.

Вторая основная часть установки — технологическая — состоит из ванны для наложения изоляции, механизма перемешивания суспензии, печи и площадки обслуживания. В ванну, выполненную из органического стекла, заливается водная суспензия и вводится вкладыш из органического стекла с медной трубкой, служащей катодом при электрофоретическом методе наложения изоляции. Во вкладыш вмонтирован направляющий ролик, вращающийся в центрах. Для предотвращения электрофоретического осаждения суспензии на металлических частях ролика его обод также сделан из органического стекла. Вкладыш может легко выниматься из ванны. Крайние положения вкладыша — нижнее (рабочее) и верхнее (заправочное) устанавливаются при помощи фиксатора. Ко дну ванны прикреплена резиновая диафрагма, которая получает колебательное движение от шатуна механизма перемешивания. Механизм перемешивания служит для того, чтобы частицы суспензии не осаждались на дно ванны, а оставались во взвешенном состоянии. Для спекания минеральной изоляции при температуре порядка 1 000—1 100 °C используются две печи типа Т-40/60, одна из которых установлена над другой без зазора между ними. Полученная таким образом составная печь имеет две зоны с независимым питанием. Для обслуживания печи предусмотрена специальная площадка. Над печью установлен направляющий ролик, который вращается на подшипнике качения.

Электрооборудование установки состоит из электропечи с двумя секциями, каждая из которых имеет мощность 1,6 кВт, двух потенциометров ЭПВ-2-10, служащих для автоматического регулирования температуры обеих зон, и двух трехфазных электродвигателей. Имеются также узел питания ванны электрофореза постоянным током, коммутационная аппаратура, контрольно-измерительные приборы, предохранители. Шкаф с электрооборудованием монтируется на приемно-отдающем устройстве.