Глава восьмая

ВОЛОКНИСТЫЕ И ПЛЕНОЧНЫЕ МАТЕРИАЛЫ ДЛЯ ОБМОТОЧНЫХ И МОНТАЖНЫХ ПРОВОДОВ

8-1. ХЛОПЧАТОБУМАЖНАЯ ПРЯЖА

Одним из основных изоляционных материалов в производстве обмоточных проводов с волокнистой изоляцией пока продолжает оставаться хлопчатобумажная пряжа.

По способу чесания хлопка пряжа разделяется на кардную и гребенную. Кардочесание хлопка производится с помощью кардолент, которыми обтягивается барабан и другие рабочие части чесальных машин. Во время этого процесса происходит разделение и распутывание скоплений волокон, вычесывание из хлопка узелков, комочков из мертвых волокон и различных примесей.

Гребнечесание является дополнительной операцией после кардочесания. Оно применяется при выработке пряжи высоких номеров, а также пряжи средних номеров повышенного качества. Для кабельной промышленности весьма желательно применение пряжи средних и высоких номеров, а также крученой пряжи, идущей под оплетку гребенного чесания, так как в этом случае повышается равномерность поверхности и толщины наложенной обмотки и оплетки.

Кроме того, однонитная хлопчатобумажная пряжа в зависимости от своего основного назначения и величины крутки разделяется на основную и уточную. Наконец, однонитная и крученая пряжа в зависимости от применяемого сырья разделяется на пряжу, вырабатываемую из тонковолокнистых и обычных сортов отечественного хлопка.

Образование нити происходит путем скручивания параллельно расположенных элементарных волокон. Направление скрутки, которое может быть правым и левым, иногда обозначается буквами Ζ и S. Метрический номер однонитной хлопчатобумажной пряжи, синтетических волокон, натурального шелка и стекловолокна определяется формулой

![]() (8-1)

(8-1)

где L — длина нити, м; g — ее масса, г.

Установим зависимость диаметра хлопчатобумажной пряжи от ее номера. Если сечение нити принять за окружность, то массу нити длиной L можно выразить так:

![]()

где γ — плотность нити; d — диаметр нити, см.

Так как ![]() то

то

![]() (8-2)

(8-2)

где![]() — постоянная величина.

— постоянная величина.

Уравнение (8-2) применимо и для различных синтетических волокон, однобитного стекловолокна и т. п.; в этом случае изменяется лишь величина коэффициента С. Определим его значение для хлопчатобумажной пряжи. Плотность хлопка можно принять равной 1,5 г/см2. При прядении элементарные волокна стремятся занять наиболее устойчивое взаимное положение, причем наиболее естественным является концентрическое расположение элементарных волокон вокруг центрального волокна. Поэтому число элементарных волокон В в нити, имеющей разное число повивов, можно с некоторым приближением выразить формулой

![]()

где п — число повивов.

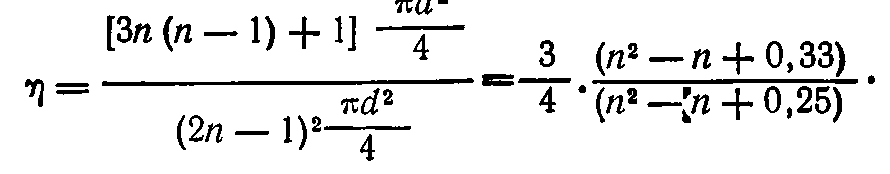

Коэффициент заполнения крученой пряжи в свою очередь определяется следующим образом:

Анализируя эту формулу, можно убедиться, что значение η несколько более 0,75 и стремится к этой величине с увеличением п. Элементарные хлопчатобумажные волокна имеют лентообразную форму, поэтому при их скрутке η будет больше 0,7'5, в особенности у пряжи высоких номеров. Если коэффициент заполнения принять равным 0,8, то плотность нити

![]()

Тогда, если выражать величину d в миллиметрах, то С по формуле (8-2) получается равным 1,02. По данным различных исследователей, для пряжи разных номеров и способов пряжения величина коэффициента С колеблется в пределах 0,92—1,27.

В СССР осуществляется замена характеристики толщины пряжи и различных волокон метрическим номером на тексовую систему, принцип построения которой является обратным принципу построения метрической системы. Толщина волокон и пряжи будет характеризоваться величиной тексов (т. е. количеством граммов 1 000 м волокна или пряжи). Например, волокно метрического номера 100 будет иметь обозначение 10 тексов и т. д. Если принять, что масса1000 м пряжи составляет g г, то номер пряжи N и величина тексов Т будут определяться соотношениями![]() и T=g.

и T=g.

Следовательно,

![]() (8-2а)

(8-2а)

В настоящее время на однонитную хлопчатобумажную пряжу распространяется ГОСТ 1119-54, а на крученую пряжу ГОСТ 6904-54. В соответствии с указанными стандартами та и другая пряжа в зависимости от физико-механических свойств может разделяться на три-четыре сорта (высший, первый, второй и иногда третий). Однонитная пряжа может изготовляться метрическим номером в пределах 200—14, причем предусматривается, что как основная, так и уточная пряжа метрического номера выше 100 должна изготовляться из тонковолокнистого хлопка гребенного чесания.

В производстве обмоточных проводов применяется преимущественно однонитная хлопчатобумажная пряжа высоких номеров (200, 180,134, 100 и 85), причем вся эта пряжа должна быть высшего или первого сорта.

В ГОСТ 1119-54 для каждого номера всех сортов пряжи приводятся требования в отношении максимально допускаемых отклонений от номинального номера (от +2 до —1,5%), добротности, разрывной длины и т. п.

Для пряжи второго и третьего сортов последние две характеристики на 15—40% ниже, чем для пряжи высшего сорта. Для уточной пряжи нормируется также коэффициент крутки (см. § 7-1), который должен быть не более 110—125.

Номер крученой пряжи обозначается дробным числом; в числителе указывается метрический номер одиночной нити, а в знаменателе — количество этих нитей (2 или 3), причем в производстве обмоточных и монтажных проводов (для оплеток) преимущественное применение находит крученая пряжа метрических номеров 100/2, 85/2, 54/2 и 34/2. Для других целей изготовляется пряжа более высоких номеров ((200/2, 170/2, 150/2, 134/2 и т. д.) и более низких номеров (32/2, 20/2, 30/3, 20/3 и т. д.). Крученая пряжа высоких номеров (100/2 и выше) изготовляется только из тонковолокнистых сортов хлопка гребенного расчеса. В ГОСТ 6904-54 приведены технические требования к этой пряже по тем же характеристикам, что и для однонитной пряжи. Кроме номинальных номеров, указанный выше, для крученой пряжи нормируются так называемый «нормальный номер пряжи» (для пряжи 100/2 это номер 49,4, для пряжи 85/2 42,0 и т. д), а также отклонения от этого номера, которые должны быть в пределах от +2,0 до —1,0%. Фактический коэффициент крутки должен быть в пределах 130—150.

Зная метрический номер и разрывную длину пряжи (км), которая для различных сортов пряжи № 85/2 должна быть не ниже 18,6—14,1 км, для пряжи № 54/2 не ниже 18,0—25,8 км и т. д., нетрудно рассчитать разрывную прочность пряжи и, наоборот, по разрывной прочности пряжи (гс) легко определить разрывную длину пряжи или какой-либо другой нити, воспользовавшись следующим соотношением:

![]() (8-3)

(8-3)

Здесь: L — разрывная длина пряжи или нити, км; Р — разрывная прочность, гс; Nм — метрический номер пряжи или нити.

8-2. НАТУРАЛЬНЫЙ ШЕЛК

В производстве обмоточных проводов малых сечений до сих пор в качестве изоляции в достаточно большом количестве применяется натуральный шелк. Основным преимуществом шелковой изоляции является значительно меньшая ее толщина в сравнении с изоляцией из хлопчатобумажной пряжи (см. § 10-1). Долгое время для обмотки этих проводов применялся натуральный шелк, скрученный из двух нитей, как и применяемое в настоящее время изоляционное стекловолокно.

Таблица 8-1

Основные свойства однонитного натурального шелка

Исследованиями была установлена Возможность применения для указанной цели однонитного изоляционного шелка, который изготовляется из отваренного шелка-сырца и выпускается белым или окрашенным в различные цвета (темно-синий, зеленый, темно-коричневый и др.). Для обмотки проводов обычно применяется крашеный шелк, так как при однослойной обмотке эмалированного провода белым шелком эмаль просвечивает через обмотку, что придает проводу неровный серый цвет, затрудняющий определение просветов в изоляции. Утомляемость зрения меньше всего при зеленом цвете шелка, что имеет существенное значение при изготовлении обмоточных проводов малых сечений.

В соответствии с ГОСТ 1086-52 в зависимости от толщины нити шелка-сырца изоляционный однонитный шелк изготовляется трех условных номеров с круткой левого направления. Этот шелк должен соответствовать нормам, приведенным в табл. 8-1.

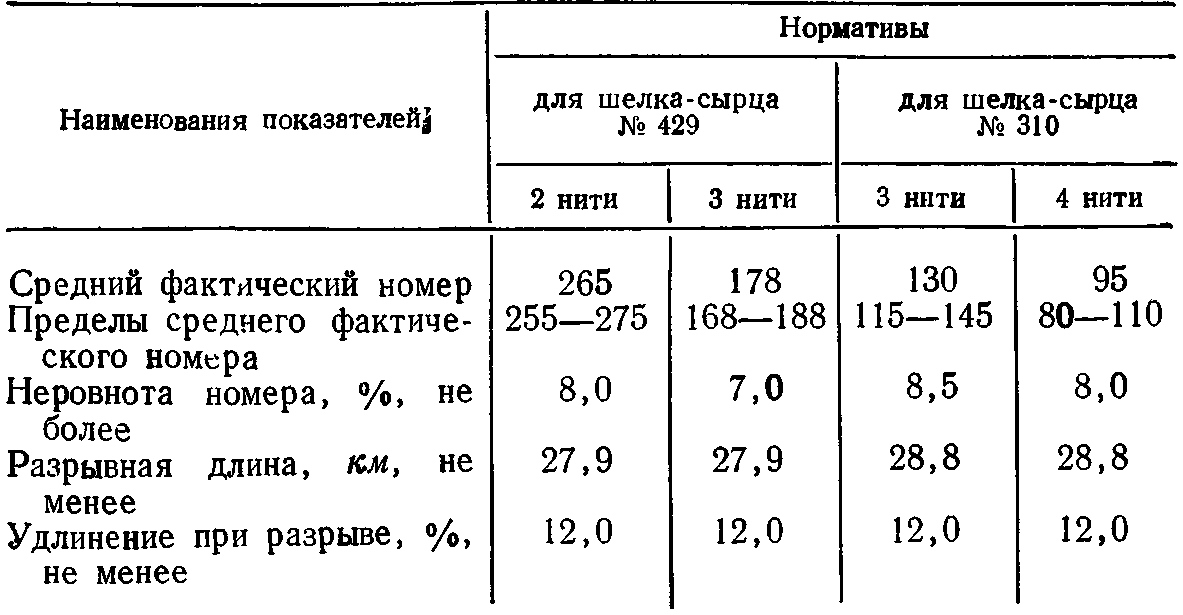

В последнее время в производстве обмоточных проводов в основном применяется натуральный шелк, вырабатываемый из шелка-сырца метрических номеров 429 и 310, причем две—четыре нити скручиваются вправо с числом кручений 30 на 1 м (пределы среднего числа кручений на 1 м 15—40). На этот шелк распространяются ТУ 312-22-60, в соответствии с которыми в табл. 8-2 приведены основные требования, которым он должен удовлетворять. Требования этих ТУ в отношении водной вытяжки и ее электропроводности такие же, как и в ГОСТ 1086-52.

Таблица 8-2

Основные свойства натурального шелка, состоящего из двух — четырех нитей

Для хлопчатобумажной пряжи, в особенности для натурального шелка, очень важно определение фактической их влажности. Оно производится путем тщательного высушивания образцов и взвешивания их до и после сушки. Влажность W в процентах вычисляется так: ![]()

где G — начальная масса образца, a; G± — масса образца абсолютно сухого шелка или пряжи, г.

Пересчет фактической массы шелка Gф, кг, на массу при нормированной влажности шелка Gн производится по формуле

![]()

(8-4)

где Gф — масса шелка или пряжи в момент отбора образца, кг; Wф — фактическая влажность шелка или пряжи, %; Wн — номинальная влажность (при t=20°С), % (для натурального шелка 9,5%, для хлопчатобумажной пряжи 7,0%).

Неровнота метрического номера (Н) в процентах определяется путем взвешивания отдельных моточков (для натурального шелка берутся моточки длиной 200 м% число моточков п = 50) и вычисляется по формуле

![]() (8-5)

(8-5)

где А — среднее арифметическое массы всех моточков; A1 — среднее арифметическое массы моточков, более легких, чем моточек с массой, равной A; n1 — число моточков с массой менее А.

Основным и весьма существенным недостатком, помимо дефицитности натурального шелка, является весьма высокая стоимость его. Поэтому в последнее время в производстве обмоточных и монтажных проводов все большее применение начинают находить искусственные и синтетические волокна, основные сведения о которых приводятся ниже.

8-3. КАБЕЛЬНАЯ И ТЕЛЕФОННАЯ БУМАГИ

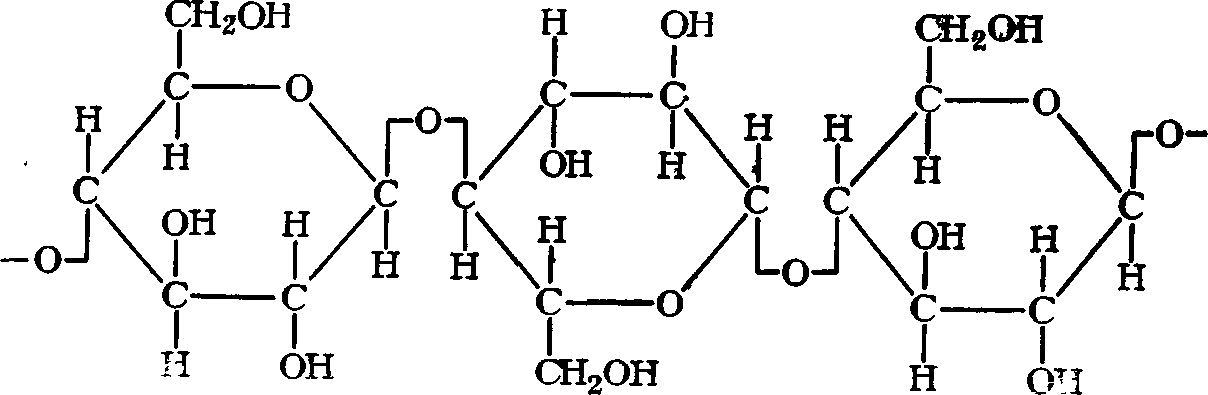

Эти бумаги изготовляются из древесной (хвойной) целлюлозы. На рис. 8-1 приведена структура молекулы целлюлозы, из которой видно, что каждое звено молекулы имеет три гидроксильные группы. Таким образом, целлюлоза является полярным диэлектриком, причем при воздействии электрического поля гидроксильные группы могут смещаться по отношению ко всей молекулярной цепи (дипольнорелаксационная поляризация). В связи с этим сама целлюлоза имеет относительно невысокие электроизоляционные свойства (повышенные значения tg δ и ε и т. п.). Следует также учитывать, что древесина, помимо целлюлозы, содержит ряд других веществ (лигнин, смолы, соли и пр.). Удаление этих веществ производится во время варки щепы древесины в котлах. Электроизоляционные бумаги, в том числе телефонная и кабельная, изготовляются из так называемой сульфатной целлюлозы, которая получается из древесины посредством щелочной варки. Эта целлюлоза дороже целлюлозы кислотной варки (сульфитная целлюлоза), но обладает значительно более высокими механическими свойствами, нагревостойкостью, стабильностью характеристик во времени в сравнении с сульфитной целлюлозой.

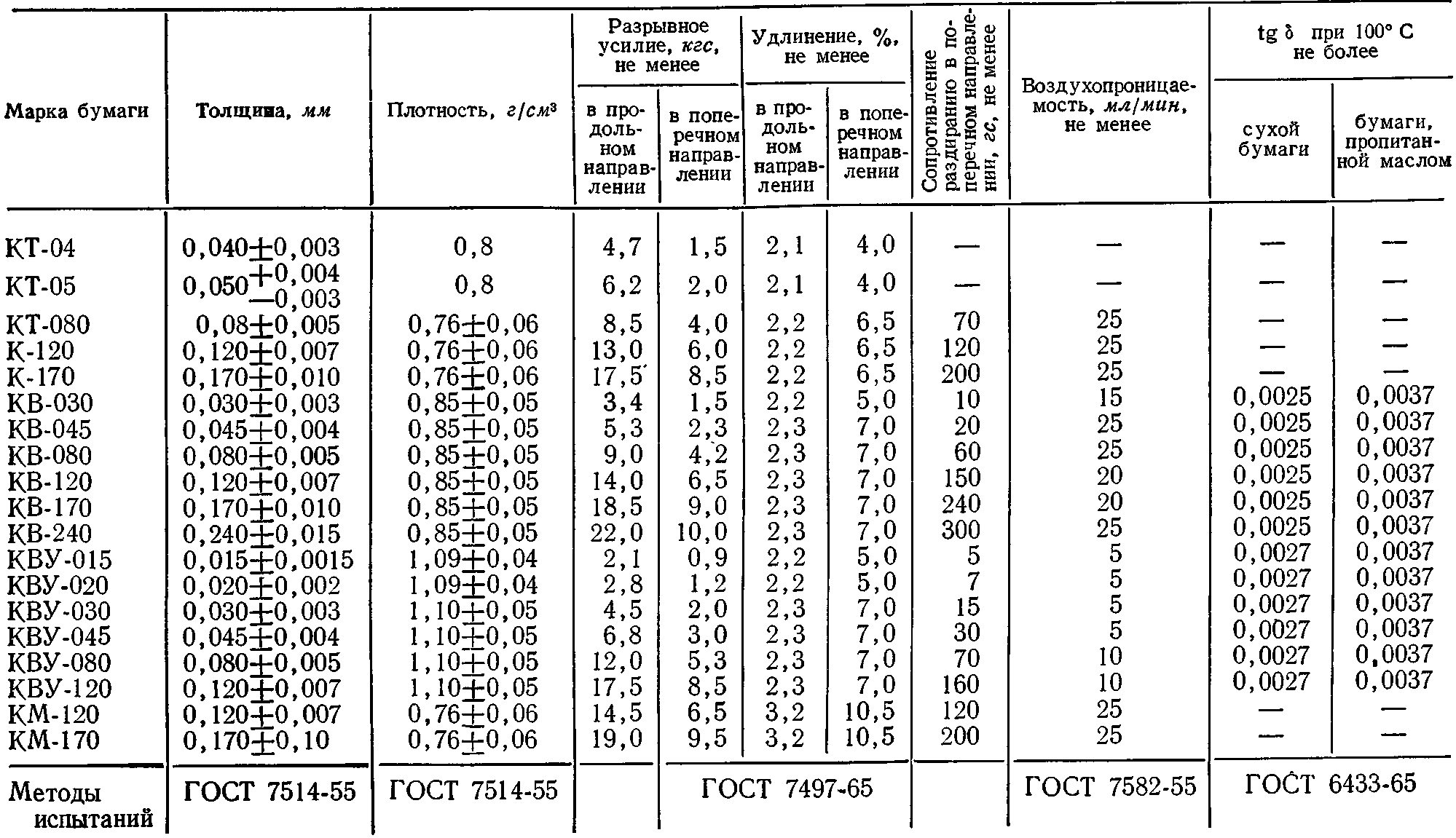

Таблица 8-3

Технические требования, предъявляемые к кабельным бумагам

Ассортимент изоляционных бумаг, применяемых в кабельной технике, значительно расширяется. Кроме основных типов — кабельной бумаги марок К-080, К-Т20 и К-170 и телефонной бумаги марок КТ-04 и КТ-05, в настоящее время изготовляются многослойная кабельная бумага марок КМ-120 и КМ-170, высоковольтная кабельная бумага (марки КВ-030, КВ-045 и т д.), высоковольтная уплотненная кабельная бумага (марки КВУ-015, КВУ-020 и т. д.), а также несколько видов полупроводящей бумаги.

В производстве обмоточных проводов у нас преимущественно применяются телефонная бумага (ГОСТ 3553-60) и в несколько меньшем количестве кабельная бумага марок К-080 и К-120 (ГОСТ 645-59). При изготовлении обмоточных проводов для трансформаторов особо высоких рабочих напряжений применяются также высоковольтная и высоковольтная уплотненная кабельные бумаги (ГОСТ 645-59).

Технические требования, которым должны в соответствии с действующими стандартами удовлетворять применяемые в производстве обмоточных проводов телефонная и кабельная бумаги, приведены в табл 8-3.

Цифры в маркировке кабельной бумаги обозначают номинальную толщину бумаги в микрометрах Кабельная бумага марок К-080, К-120, К-170, КМ-120 и КМ-170 изготовляется из сульфатной изоляционной целлюлозы; высоковольтная кабельная бумага изготовляется из сульфатной целлюлозы марки КН.

Рис. 8-1. Химическое строение целлюлозы.

Нормальная (кондиционная) влажность для всех бумаг установлена в пределах 7+2%; зольность высоковольтной кабельной бумаги должна быть не более 0,3%; зольность нормальной кабельной, а также телефонной бумаги — не более 1%.

ГОСТ 645-59 нормирует также величину рН водной вытяжки, которая у высоковольтной кабельной бумаги должна быть в пределах 6,5—8, а у телефонной бумаги 7,0—9,5. Удельная электропроводность водной вытяжки при 25 °C у высоковольтной кабельной бумаги марок КВ и КВУ должна быть не более 2,5·10-5 ом-5·см-1, а у кабельной бумаги марки К не более 6,5·10-5 ом-5·см-1.

Обыкновенная кабельная и телефонная бумаги изготовляются натурального (коричневого), красного, зеленого и синего цветов. Окраска бумаги должна быть устойчивой к действию воды и минерального масла. Бумага марок КВ и КВУ изготовляется только натурального цвета.

Кабельная высоковольтная бумага толщиной 0,015—0,045 мм выпускается в рулонах шириной 350 мм, телефонная бумага — шириной 500 мм, а остальная кабельная бумага в зависимости от толщины — шириной 500, 600 и 750 мм.

8-4. СТЕКЛОВОЛОКНО

В производстве обмоточных и монтажных проводов, а также для других электротехнических изделий в качестве изоляции широко применяется алюмоборосиликатное стекловолокно с содержанием окислов щелочных металлов не более 0,5%. В стекловолокне этого типа, применяемом для других целей, содержание указанных окислов не должно превышать 2%. Количество замасливателя (парафиновая эмульсия) должно быть в пределах 1,0—2,5%.

На указанное стекловолокно распространяется ГОСТ 8325-61, который предусматривает выпуск однонитного волокна метрического номера 150±12 (НС-150/1) с числом круток на 1 м 50±10. Выпуск двухнитного волокна предусматривается метрических номеров 150±12 (марка НС-300/2), 85±6,5 (марка НС-170/2), 75±6 (марка НС-150/2) и 38±3 (марка НС-75/2). В производстве обмоточных и монтажных проводов в основном применяются эти марки стекловолокна. Кроме того, указанный ГОСТ предусматривает выпуск стеклянных нитей, скрученных из большого количества (4—48) первичных (одиночных) нитей метрического номера 75 и частично 55 (марки НС-75/4, НС-75/6 и т. д.).

Число кручений всех первичных нитей должно быть в пределах 100±10 на 1 м; разрывная прочность нитей НС-300/2 и НС-150/1 не менее 300 гс, НС-170/2 — не менее 550 гс, НС-150/2 — не менее 680 гс и т. д.

Средний диаметр элементарных волокон, из которых изготовляются первичные нити, должен быть для нитей метрического номера 300 равен 4,0±0,5 мкм, для метрических номеров 170, 150 и 75 6,0±0,5 мкм и для номера 55 7,0±0,5 мкм. Крученые нити должны быть равновесными с отклонением не более 6 витков, т. е. образец нити длиной 1 м, перегнутый пополам, в вертикальном положении должен образовывать не более 6 закручиваний (витков).

Для производства обмоточных проводов с особо тонкой стекловолокнистой изоляцией в соответствии с МРТУ 6-11-85-68 изготовляется нить НС-1,8X2 (метрический номер 550/2), скрученная из двух нитей толщиной 1,8 текса или метрического номера 550. Среднее разрывное усилие у этих нитей не менее 200 гс, количество замасливателя из парафиновой эмульсии не более 3%.

Алюмоборосиликатное стекловолокно содержит в своем составе около 54% SiO2. ВНИИСПВ разработано и изготовляется так называемое кремнеземное стекловолокно, в котором с помощью специальной обработки содержание SiO2 доводится до 90—92%. Это стекловолокно обладает повышенной нагревостойкостью, однако оно имеет значительно меньшую разрывную прочность и поэтому не может быть применено в производстве обмоточных и монтажных проводов.

Большой интерес для этого производства представляет вновь разработанное стекловолокно на алюмомагнезиальной основе. Оно обладает повышенными механической прочностью и нагревостойкостью и лишь несколько уступает алюмоборосиликатному стекловолокну по электроизоляционным свойствам.

В результате большой экспериментальной работы ВНИИСПВ разработано и опытным заводом этого института отдельными партиями изготовляется кварцевое волокно условной марки К-110 (метрический номер 110±15), которое скручивается из элементарных кварцевых волокон диаметром 7±1 мкм с числом круток 100±10 или 150±15 на 1 м. Эта нить вырабатывается с применением замасливателя № 752 на кремнийорганической основе, количество которого должно быть не более 2,5%. Разрывное усилие этой нити не менее 300 гс; при испытании на равновесность отклонение должно составлять не более 12 витков.

8-5. АСБЕСТОВАЯ РОВНИЦА

Асбестовая ровница электроизоляционная (марка АРЭ) применяется для изготовления обмоточных проводов с дельта-асбестовой изоляцией. Она представляет собой однородную смесь длинноволокнистого хризотилового асбеста с хлопком, не содержащую нерасчесанных кусков минерала, а также посторонних включений.

В соответствии с действующими ТУ асбестовая ровница может выпускаться трех марок: А, Б и В. Ровница марки А изготовляется из асбеста Крюд АА, марки Б — из 50% асбеста Крюд АА и 50% асбеста марки 0-1-30-40. Ровница марки В должна изготовляться из асбеста 0-1-30-40. Для всех марок ровницы должен применяться хлопок не ниже 2-го сорта с длиной волокон 28—32 мм.

Ровница поставляется на кабельные заводы в мотках (куфтах), которые должны иметь следующие размеры: наружный диаметр 180±36 мм, внутренний диаметр 60+12 мм и высота 60±12 мм.

Волокна хлопка должны быть тщательно и равномерно расположены в результате многократного расчеса и кардной обработки с волокнами асбеста. Сама ровница, строщенная в 3 или 5 нитей, наматывается в мотки (куфты). Стандартное содержание влаги составляет 4%; при другом содержании влаги для приведения к нормальным условиям делается соответствующий пересчет. Потеря массы при прокаливании не должна превышать 26%, чем, собственно говоря, и нормируется содержание в ровнице хлопка.

В асбесте обычно содержится значительное количество окислов железа; в ровнице это содержание в пересчете на Fe2O3 не должно превышать 4,5%.

8-6. КЛАССИФИКАЦИЯ ИСКУССТВЕННЫХ И СИНТЕТИЧЕСКИХ ВОЛОКОН

- Искусственные волокна получаются из химически обработанных природных высокомолекулярных соединений. К этой категории относятся волокна из гидратцеллюлозы (вискоза и медно-аммиачное волокно), волокна из эфиров целлюлозы (ацетатное, триацетатное, ацетобутиратное и подобные им волокна), белковое (казеиновое) волокно и т. п.

- Синтетические волокна изготовляются из высокомолекулярных соединений, в свою очередь получаемых из соответствующих мономеров. Эти волокна подразделяются следующим образом:

- Гетероцепные синтетические волокна, получаемые из полимеров, молекулы которых в основной цепи содержат, помимо атомов углерода, также атомы кислорода, азота, серы или других элементов. К этой группе относятся следующие волокна: 1) полиамидные волокна (капрон, найлон, анид, энант и т. п.); 2) полиуретановые волокна; 3) полиэфирные волокна.

- Карбоцепные синтетические волокна, изготовляемые из полимеров, молекулы которых содержат в основной цепи только атомы углерода. К ним относятся волокна из перхлорвинила (хлорированного поливинилхлорида — волокно хлорин) и сополимеров винилхлорида с винилацетатом, нитрилом акриловой кислоты, винилиден-хлоридом и т. п.

Искусственные и синтетические волокна изготовляются в виде нитей, состоящих из большого количества элементарных волокон очень большой длины (искусственный шелк), а также из одного волокна (моноволокна), и в виде нитей, скрученных из элементарных волокон небольшой длины (30—150 мм). Последний вид волокна называется штапельным. Производство его значительно проще, чем остальных двух видов, вследствие чего это волокно примерно в 2 раза дешевле волокна, состоящего из длинных нитей. Выпуск штапельного волокна составляет более 40% всего выпуска искусственных и синтетических волокон.

Различают два способа формования (прядения) волокон: формование из расплава и формование из раствора. Формование волокна из расплава применяется только для тех полимеров, которые плавятся и переходят в текучее состояние без разложения. При формовании волокна из раствора в свою очередь могут применяться два метода: а) метод сухого прядения и б) метод мокрого прядения.

При сухом прядении образование волокна происходит в результате испарения растворителя при повышенной температуре окружающего воздуха из струек раствора, вытекающих из отверстий фильеры. Прядение волокна по мокрому способу происходит в результате взаимодействия струек прядильного раствора с различными реагентами, входящими в состав прядильной ванны. При формовании волокна по этому методу имеют место физико-химические процессы высаживания полимера в виде нитей и в ряде случаев химические реакции (вискоза, медно-аммиачное волокно), приводящие к изменению состава полимера.

8-7. ВОЛОКНА ИЗ ГИДРАТЦЕЛЛЮЛОЗЫ

Целлюлоза — высокомолекулярное соединение, молекулы которого построены из элементарных повторяющихся звеньев, представляющих собой остатки молекулы глюкозы. Каждое элементарное звено соединено с соседним при помощи кислородного мостика и повернуто по отношению к нему на 180° (см. рис. 1-8). Число таких звеньев в молекуле природной целлюлозы составляет 600—3 500, а по последним исследованиям оно может достигать 15 000. Каждое элементарное звено содержит три гидроксильные группы, благодаря которым целлюлоза может образовывать простые и сложные эфиры и другие химические соединения. Для удобства написания реакций образования эфиров и других химических соединений обычно пользуются следующими упрощенными химическими формулами целлюлозы:

В хлопковом волокне целлюлоза находится в наиболее чистом виде; ее содержание в хлопке составляет 95—97%, а в древесине 58—62%. Поэтому древесина подвергается такой химической обработке, которая приводит к растворению лигнина и других примесей, не затрагивая целлюлозу.

Основную массу волокон из гидратцеллюлозы составляют вискозные волокна. Объем производства медно-аммиачного волокна составляет всего несколько процентов объема производства вискозного волокна. Прядильный раствор для изготовления медно-аммиачного волокна получается в результате набухания и растворения целлюлозы в аммиачном растворе от взаимодействия с комплексным основанием (куприамингидратом), которое в свою очередь может быть получено по реакции

![]()

Максимальное значение т равно 4. В отдельных случаях в зависимости от условий реакции величина т может быть меньше 4. Таким образом, прядильная масса представляет собою медно- аммиачное соединение целлюлозы, растворенное в концентрированном водном растворе аммиака. В процессе формования (прядения) медно-аммиачного волокна происходит разложение соединения целлюлозы и куприамингидрата и регенерация из него гидратцеллюлозы. Чем полнее одновременная регенерация меди и аммиака, тем экономичнее способ производства этого волокна.

Применение волокон из гидратцеллюлозы в электропромышленности представляет интерес по экономическим соображениям, так как эти волокна значительно дешевле других видов искусственных волокон и хлопчатобумажной пряжи. Однако эти волокна обладают низкими электроизоляционными и физико-механическими свойствами. Так, у пластифицированных пленок из вискозы (целлофана) при комнатной температуре Епр менее 40 кв/мм, рv≈1010 ом·см. Вискозное волокно способно поглощать большее количество влаги в сравнении со всеми остальными видами волокон. В медно-аммиачном волокне содержание влаги немного меньше, чем в вискозном. Механическая прочность вискозного волокна как в сухом, так и в увлажненном виде значительно ниже, чем у хлопчатобумажной пряжи. По указанным причинам вискозное волокно не находит применения в качестве изоляции обмоточных проводов.

Существует ряд методов повышения механической прочности искусственных и синтетических волокон. В связи с этим во ВНИИ КП была проведена работа по исследованию упрочненного вискозного волокна и выявлению возможности его применения в производстве обмоточных и монтажных проводов, однако положительных результатов при этом получено не было. Медно-аммиачное волокно обладает немного лучшими электроизоляционными характеристиками по сравнению с вискозным волокном и за рубежом в отдельных странах это волокно находит некоторое применение в производстве обмоточных и монтажных проводов.

8-8. ВОЛОКНА ИЗ ЭФИРОВ ЦЕЛЛЮЛОЗЫ

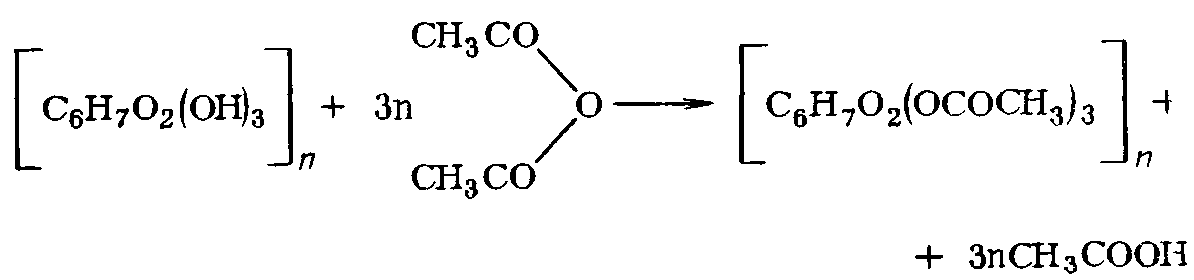

К этой категории относятся волокна из ацетат-, ацетобутират- и ацетопропионатцеллюлозы. В частности, для изоляции специальных монтажных проводов у нас до настоящего времени используется триацетатное волокно, которое изготовляется из полного уксуснокислого эфира целлюлозы, реакция получения которого при применении для ацетилирования уксусного ангидрида может быть представлена следующим образом:

Перед ацетилированием целлюлоза проходит процесс активации, сущность которого заключается в набухании целлюлозы, что ускоряет диффузию компонентов ацетилирующей смеси. Процесс ацетилирования происходит в присутствии катализаторов (серная кислота, хлорная кислота, хлористый цинк).

Ацетатное волокно обычно изготовляется из так называемой вторичной ацетилцеллюлозы, получаемой из триацетатцеллюлозы частичным омылением, в результате которого у ацетилцеллюлозы вновь появляются гидроксильные группы.

Если омыление в присутствии кислого катализатора (серная кислота) производится с помощью воды, то этот процесс можно представить следующим образом:

![]()

Формование (прядение) ацетатного волокна (из вторичной ацетилцеллюлозы) производится по сухому методу, который дает возможность производить прядение со скоростью 200—250 м/мин. Принципиально имеется возможность прядения при более высокой скорости. В отличие от производства вискозного волокна производство ацетатного волокна практически безвредно, и, если осуществлять регенерацию уксусной кислоты и применяемых в этом производстве растворителей, стоимость ацетатного волокна будет дороже вискозного всего на 20—25%. Благодаря этому обстоятельству мировое производство ацетатного волокна развивается и среди искусственных волокон оно занимает по объему (вслед за вискозой) второе место.

Формование триацетатного волокна производится по мокрому методу из раствора триацетилцеллюлозы в метиленхлориде. В целях уменьшения испарения этого (или какого-либо другого) растворителя формование волокна производится при очень низкой температуре (минус 20—30 °C) со скоростью, не превышающей 30—40 mm/mиh. Если к тому же учесть большое количество метиленхлорида, находящегося в производстве (120-130 кг на 1 кг волокна), становятся ясными те большие трудности, которые имеются в производстве триацетатного волокна. Этим объясняются ограниченный объем производства, а также высокая стоимость триацетатного волокна, не дающая ему возможности конкурировать по стоимости с другими волокнами, кроме натурального шелка.

В связи с изложенным для промышленного производства практическое значение имеет освоение сухого метода получения триацетатного волокна. Кроме того, практический интерес представляют работы по организации производства волокна из ацетобутиратцеллюлозы. Эти волокна также должны обладать достаточно высокими электроизоляционными свойствами и гидрофобностью. В то же время производство ацетобутиратцеллюлозного волокна возможно по экономичному и производительному сухому методу.

Ацетобутиратцеллюлоза представляет собой смешанный сложный эфир целлюлозы и уксусной и масляной кислот. Он получается взаимодействием целлюлозы с уксусным и масляным ангидридами ![]() или со смешанным ангидридом уксусной и масляной кислот:

или со смешанным ангидридом уксусной и масляной кислот:

Ацетопропионатцеллюлоза также представляет собой смесь сложного эфира целлюлозы, уксусной и пропионовой кислот (С3Н6О2).

Волокна из триацетатцеллюлозы (а также других указанных эфиров целлюлозы) обладают очень малой гигроскопичностью, чем они выгодно отличаются от некоторых других естественных и синтетических волокон. Триацетат- и ацетобутиратцеллюлоза обладают высокими электроизоляционными свойствами и с этой точки зрения являются желательными материалами для изоляции различного рода монтажных проводов специального назначения. Однако эти волокна имеют малое сопротивление разрыву: предел прочности при растяжении у этих волокон составляет 16,4—21,8 кгс/мм2, в то время как у натурального шелка и полиамидных волокон его величина доходит до 50—60 кгс/мм2. Кроме того, рассматриваемые волокна довольно легко электризуются и нить при небольшом трении может разделяться на элементарные волокна, что затрудняет процесс обмотки.

Радиальная толщина двухслойной обмотки из ацетатного (и триацетатного) волокна метрического номера 40 колеблется в пределах 0,19—0,22 мм, т. е. примерно в 3 раза больше, чем у обмотки из натурального шелка. При применении этого волокна метрического номера 90 можно получить радиальную толщину двухслойной обмотки порядка 0,10—0,12 мм; т. е. такие волокна пригодны для производства схемных и монтажных проводов.

Для электротехнических целей применяется триацетатное волокно метрического номера 90. Это волокно изготовляется двух типов: волокно 90/40, которое скручено из 40 элементарных волокон (метрический номер элементарного волокна 3600), и волокно 90/64, скрученное из 64 элементарных волокон (метрический номер элементарного волокна 5760). В зависимости от качества намотки, равномерности номера, разрывной длины и других параметров это волокно разделяется на четыре сорта. Для замасливания элементарных волокон применяется вазелиновое масло в количестве 1,5—6% массы волокна. В соответствии с действующими техническими условиями (ТУ 1518-57) крутка триацетатного волокна находится в пределах 110—150; неравномерность крутки 7—10. Разрывная длина волокна в зависимости от его сорта должна быть в пределах 13—14 км, удлинение при разрыве не менее 10%, неравномерность по номеру не более 4—6,5%, кондиционная влажность не более 5%.

Сравнительные исследования электрических характеристик указанных волокон на обмоточных и монтажных проводах показали, что по величине сопротивления изоляции в условиях повышенной влажности окружающей среды ацетатное волокно хотя и уступает триацетатному, но имеет не худшие показатели, чем у натурального шелка. Учитывая, что ацетатное волокно по крайней мере в 2,5 раза дешевле натурального шелка, применение его в производстве монтажных и схемных проводов может дать технический и экономический эффект.