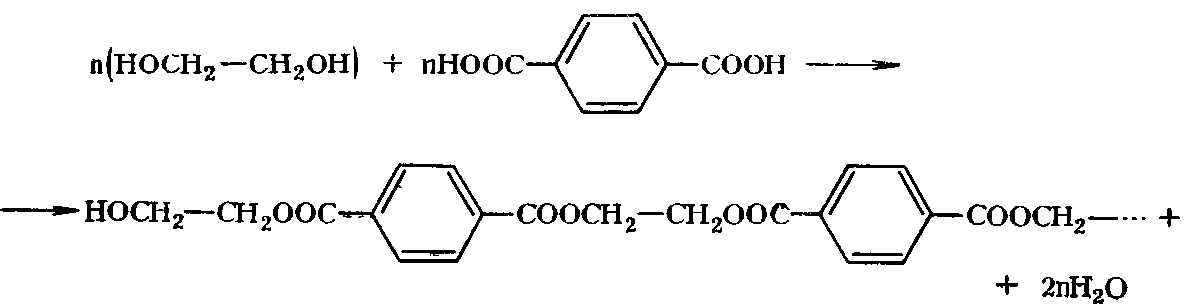

Основой этих лаков является полиэтилентерефталат. Он принципиально может быть получен в результате реакции конденсации терефталевой кислоты и двухатомного спирта этиленгликоля:

На практике полиэтилентерефталат получается несколько более сложным путем, в две стадии. Сначала при 180 °C в присутствии катализатора РbО получают дигликолевый эфир терефталевой кислоты, который потом подвергается поликонденсации по следующей схеме:

Путем выдавливания расплава полиэтилентерефталата через фильеры получают нити, которые при 70—80 °C получают ориентацию с помощью вытяжки (волокно лавсан). Лавсановые пленки получаются выдавливанием через щелевую фильеру.

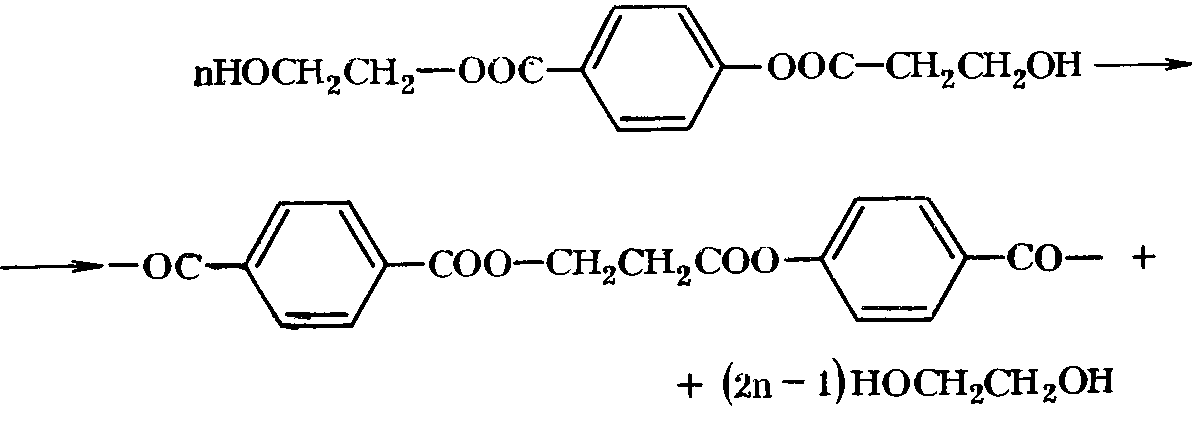

Для изготовления эмаль-лаков применяются полиэфиры, которые получаются при поликонденсации терефталевой кислоты (диметилового эфира этой кислоты) с глицерином, поэтому этот полиэфир имеет следующее примерное строение:

![]()

Всесоюзным электротехническим институтом (ВЭИ) разработаны рецептура и технология изготовления полиэфирного лака ПЭ-943, который находит широкое применение для изготовления высокопрочных эмалированных проводов повышенной нагревостойкости (класс В). Для этого в реактор вводят глицерин и двухатомный спирт (этиленгликоль) и нагревают их до 160—165 °C, затем в реактор добавляется диметилтерефталат (1 моль диметилтерефталата на 1,3 моля многоатомного спирта), после чего начинается и длится до 30 ч реакция переэтерификации с выделением метилового спирта. Процесс завершается после добавления в реакционную смесь небольшого количества трикрезола. Полученный полимер растворяется в смеси трикрезола и сольвента каменноугольного (80:20); кроме того, в лак добавляется металлоорганическое соединение, которое является катализатором процесса пленкообразования при эмалировании. Пленкообразующая часть этого лака составляет около 40—45%.

В НИИ кабельной промышленности разработан другой полиэфирный лак ПЭ-939, в котором полиэфир аналогичен полиэфиру лака ПЭ-943, но получается он несколько другим путем, а именно воздействием на расплавленный полиэтилентерефталат (смола лавсан) глицерина, в результате чего часть остатков молекул этиленгликоля в полимерной цепи замещается остатками молекул глицерина; такая реакция происходит по следующей схеме:

Оптимальными свойствами обладает полимер, у которого 40% остатков молекул этиленгликоля замещены остатками молекул глицерина, которые способствуют при эмалировании образованию пространственной структуры. Растворителем этого лака является также смесь трикрезола и сольвента каменноугольного (как и для лака ПЭ-943). Описанный способ получения эмаль-лака ПЭ-939 дает возможность использовать при его изготовлении чистые обрезки полиэтилентерефталатных пленок и волокон и другие отходы смолы лавсан.

Помимо повышенной нагревостойкости, полиэфирные пленки обладают достаточно хорошими механическими свойствами, эластичностью и стойкостью к воздействию многих растворителей. Основным недостатком этих эмалей является недостаточная стойкость к быстрым и кратковременным воздействиям повышенных температур (тепловому удару). Объясняется это большим количеством поперечных связей и близким взаимным расположением молекулярных цепей, что в такой прочно связанной системе при изгибах вызывает напряженное состояние на отдельных участках пленки и при известных условиях приводит к разрушению структуры (появлению трещин и т. п.). Эмали, полученные на лаке ПЭ-939, обладают в этом отношении некоторым преимуществом в сравнении с пленками на лаке ПЭ-943.

Все упомянутые эмаль-лаки содержат только 15—35% пленкообразующих веществ; остальную часть составляют растворители, которые при эмалировании проволоки испаряются и выбрасываются в атмосферу.

Исследования, проведенные в НИИКП, показали, что переэтерификацией полиэтиленфтерефталата глицерином можно получить полимер, который дает возможность эмалировать проволоку без применения растворителя (эмалирование из расплава). Такой полимер (смола ТС-1) должен содержать 40—70 гидроксильных групп на 100 структурных единиц полимера, что достигается в том случае, если переэтерефикацию вести при таких примерных соотношениях ингредиентов: смолы лавсан (полиэтилентерефталата) 82,7%, глицерина 17,3%. Кроме того, в реакционную смесь добавляется окись свинца (или окись магния) в количестве 0,06% массы смолы лавсан и глицерина. Такой продукт имеет температуру каплепадения по Уббелоде в пределах 110—120 °C. К проводам, которые эмалируются из расплава смолы ТС-1, предъявляются такие же требования, как и к проводам на полиэфирных лаках ПЭ-943 и ПЭ-939.

Рис. 2-1. Зависимость вязкости различных смол от температуры.

1 — смола ТС-1; 2 — композиционная смола с соотношением количеств смол ТС-1 и эпоксидной смолы ЭД-5 1,0: 0,2; 3 — то же с соотношением количеств указанных смол 1,0:0,4.

Требуемую для эмалирования вязкость смола ТС-1 приобретает при 180—185 °C. Если в смолу ТС-1 добавить некоторое количество эпоксидной смолы ЭД-5, вязкость расплава значительно снизится (рис. 2-1), что дает возможность при эмалировании проволоки составом, в котором соотношение количеств указанных смол составляет 1,0:0,4, снизить температуру расплава на 45—50 °C по сравнению с температурой при применении одной смолы ТС-1. В этом случае значительно уменьшается переход тепла в окружающую среду и предотвращается затвердевание смолы в узких, обычно более нагреваемых местах, а также в калибрах, когда происходит обрыв эмалируемой проволоки и движение смолы через калибры прекращается. Последнее обстоятельство имеет существенное значение при эмалировании проволоки малых сечений (диаметром 0,35 мм и меньше).

При эмалировании проволоки крупных сечений (диаметром 1,40 мм и более) необходимо, чтобы снижение температуры расплава, которое будет происходить вследствие значительного отвода тепла толстой проволокой, не вызывало недопустимого повышения вязкости и изменения технологического режима эмалирования. Из рис. 2-1 нетрудно убедиться, что изменение вязкости в пределах 160—200 °C у состава с добавлением 40% эпоксидной смолы ЭД-5 происходит медленнее, чем у одной смолы ТС-1. Поэтому возможно, что для эмалирования проволоки малых сечений (диаметром 0,35 мм и меньше), а также крупных сечений (диаметром 1,40 мм и более) целесообразно будет применение состава с добавлением смолы ЭД-5, а для наиболее ходовых размеров проволоки (диаметром 0,40—1,35 мм) применять одну смолу ТС-1, которая к тому же значительно дешевле по сравнению с композиционными составами.