Глава третья

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ

3-1. МЕТОДЫ НАЛОЖЕНИЯ ЭМАЛЬ-ЛАКА НА ПРОВОЛОКУ

Перед изложением методов нанесения эмаль-лака на проволоку следует ознакомиться с некоторыми физическими явлениями, знание которых обязательно для понимания технологии эмалирования. В первую очередь это относится к природе сил поверхностного натяжения.

Известно стремление замкнутых объемов жидкостей сократить до минимальных размеров свою поверхность. Это подтверждается сферической формой мелких капель различных жидкостей, причем особенно заметно это проявляется, например, у ртути, мыльных пленок и т. п.

Объясним причину этого явления для жидкостей. Каждая молекула жидкости окружена со всех сторон другими молекулами и испытывает равномерное притяжение во всех направлениях. Совершенно другая картина имеет место на поверхности жидкости. Здесь молекулы, частично выступающие на поверхность жидкости, также испытывают в пределах жидкой фазы сильное притяжение, направленное нормально к поверхности внутрь жидкости. Однако эти молекулы не имеют уравновешивающего притяжения со стороны газообразной фазы и поэтому втягиваются внутрь жидкости. Так как такое втягивание молекул происходит гораздо интенсивнее, чем выталкивание их на поверхность, то число молекул в поверхностном слое постепенно уменьшается, пока площадь этого слоя не станет наименьшей при данных условиях.

Среднее расстояние между молекулами у разных жидкостей находится в пределах 3-10-8—8-10-8 см. С увеличением этого расстояния взаимодействие между молекулами быстро убывает и становится весьма слабым при расстоянии между молекулами более 10-7 см (радиус молекулярного действия). Толщина поверхностного слоя, в котором происходят описанные выше явления, определяется радиусом молекулярного действия и примерно равна этой величине.

Для увеличения поверхности жидкости необходимо затратить работу на преодоление притяжения молекул внутрь жидкости, причем величина работы, затрачиваемой на одну молекулу, может быть определена.

Поверхностным натяжением σ (дин/см или эрг/см2) называется работа, необходимая для образования единицы поверхности (1 см2) жидкости при неизменных объеме и температуре. У воды поверхностное натяжение равно 73 дин/см. Особенно велико оно у расплавленных металлов. При повышении температуры поверхностное натяжение уменьшается и при критической температуре становится равным нулю. Если при одних и тех же объеме и температуре поверхность жидкости увеличивается на ΔS, то для этого внешними силами должна быть затрачена работа σΔS, на величину которой и повышается энергия пленки.

Таким образом, поверхность жидкости обладает некоторой свободной энергией. Если приращение свободной энергии равно σΔS, то вся свободная энергия поверхности жидкости равна σS, т. е. свободная энергия поверхности жидкости равна произведению поверхностного натяжения на величину площади этой поверхности. Подобно потенциальной энергии механических систем свободная энергия (при неизменной температуре) стремится к минимуму.

Если имеются две жидкости, которые не смешиваются между собой ни при каких соотношениях, то разделяющая их поверхность обладает также определенной свободной поверхностной энергией (поверхностным натяжением). Междуфазное натяжение между двумя такими жидкостями всегда меньше, чем наибольшее поверхностное натяжение одной из жидкостей. Объясняется это тем, что молекулы каждой жидкости притягивают молекулы другой и тем самым уменьшают притяжение второй жидкостью ее собственных молекул.

Взаимное притяжение молекул одной жидкости молекулами другой жидкости обусловливает явление адгезии между ними.

Пусть жидкости А и В образуют столб с поперечным сечением 1 см2. Поверхностное натяжение на границе их раздела равно σab. Если разделить эти жидкости путем прямого отрыва, то после их разделения поверхностное натяжение обеих поверхностей раздела будет равно![]()

Таким образом, работа для разделения жидкостей, или работа адгезии между двумя жидкостями на площади 1 см2, равна разности между поверхностным натяжением двух образовавшихся поверхностей и поверхностным натяжением на границе их раздела, т. е.

![]() (3-1)

(3-1)

Условие полной смешиваемости жидкостей заключается в том, что величина![]() . В этом случае работа адгезии между двумя жидкостями

. В этом случае работа адгезии между двумя жидкостями![]() , что говорит о свободном перемещении молекул одной жидкости в другую и наоборот.

, что говорит о свободном перемещении молекул одной жидкости в другую и наоборот.

Следует упомянуть также о понятии «работа когезии», которым обозначается работа, необходимая для разрыва столба однородной жидкости сечением 1 см2, обладающей поверхностным натяжением σ. Очевидно, что работа когезии равна 2σ.

Между свободной энергией поверхности и избыточным давлением, вызванным ее кривизной, существует определенная зависимость.

Мыльный пузырь, резиновый шар и подобные им системы будут оставаться в равновесии только в том случае, если давление воздуха внутри них будет на определенную величину больше давления наружного воздуха. Определим, чему равен этот избыток давления р.

Пусть при избыточном давлении р мыльный пузырь имеет радиус р. Чтобы увеличить объем V пузыря на бесконечно малую величину ∆V, нужно затратить работу pdV, которая пойдет на увеличение свободной энергии поверхности пузыря. Учитывая, что пленка пузыря имеет две поверхности, это увеличение свободной энергии равно![]()

Таким образом,

Если рассматривать каплю, у которой есть только одна наружная поверхность, то нетрудно установить, что в этом случае поверхностный слой производит давление на внутренность капли, равное ρ=2σ/ρ.

Рис. 3-1. Положения различных жидкостей в капиллярах.

Таким образом, вследствие наличия кривизны поверхностного слоя в жидкости создается избыточное давление по сравнению с тем, которое испытывает жидкость с плоским поверхностным cлоем. В случае выпуклой поверхности поверхностный слой давит на жидкость; в случае вогнутой поверхности имеет место противоположная картина (рис. 3-1). Наглядно это можно объяснить следующим образом. Поверхностный слой всегда стремится занять минимальную площадь, т. е. стать плоским. Вследствие этого выпуклая пленка, стремясь выпрямиться, всегда будет давить на нижележащие слои, а вогнутая — стремиться их растянуть.

Лапласом дана формула, определяющая избыточное давление для любой формы поверхности пленки.

Рис. 3-2. Перемещение элементарного участка пленки.

Работа, затраченная на увеличение свободной поверхностной энергии дополнительной площади, определяется уравнением

![]()

Обозначим давление с вогнутой стороны через p1, а с выпуклой — через p2. Так как вышеуказанная работа может быть произведена только за счет разности этих давлений, то ее можно выразить также следующим образом:

![]()

(3-4)

Приравняв уравнения (3-3) и (3-4), получим уравнение Лапласа

![]()

(3-5)

Изложенное дает объяснение некоторых особенностей технологического процесса эмалирования. Например, при эмалировании прямоугольных проводов поверхностный слой на ребрах (с малым радиусом кривизны р) будет сдавливать нижележащий слой лака и последний будет стремиться перейти на плоскую сторону. Поэтому существенно важно, чтобы прямоугольная проволока, используемая под эмалирование, имела достаточные радиусы закругления с плавным переходом от одной плоской поверхности к другой.

По тем же соображениям круглая проволока должна иметь в сечении форму правильного круга, без местных выступов, овальности, рисок и т. п., так как все эти участки будут иметь уменьшенное р, что вызовет описанные выше отрицательные явления.

Для лучшего понимания технологических особенностей процесса эмалирования необходимо также проанализировать явление адгезии между твердым телом и жидкостью и рассмотреть образование краевого угла.

Жидкости при контакте с твердыми телами образуют определенный угол, так называемый краевой угол θ (рис. 3-3), который имеет большое значение при изучении поверхностных явлений.

Обозначим через ![]() поверхностные натяжения на границах соответственно твердого тела с воздухом и жидкостью и жидкости с воздухом.

поверхностные натяжения на границах соответственно твердого тела с воздухом и жидкостью и жидкости с воздухом.

Рис. 3-3. Краевой угол θ.

Отделим (оторвем) мысленно на площади 1 жидкость от твердого тела. Для этого необходимо затратить работу по преодолению сил адгезии между жидкостью и твердым телом Wт.ж. С другой стороны, на месте разрыва образуются свободные энергии поверхности (поверхностные натяжения)![]() взамен нарушенного σт.ж.

взамен нарушенного σт.ж.

Таким образом, можно написать:

Однако некоторая адгезия жидкости к твердому телу всегда существует, поэтому равенство θ=180° практически невозможно. При эмалировании очень важно, чтобы лак обладал достаточной кроющей способностью, т. е. чтобы проволока на выходе из -ванны имела на себе достаточный слой лака, а это зависит от величины угла θ. При очень большой смачиваемости лаком провода кроющая способность может быть недостаточной. С этой точки зрения всегда желательно, чтобы угол θ находился в определенных пределах. Наконец, очень большая величина θ свидетельствует о плохой адгезии лака к металлу, вследствие чего проволока может иметь места, непокрытые пленкой.

Особое внимание при эмалировании должно быть обращено на чистоту лака, так как исследования показывают, что при загрязнении поверхности жидкостей величина краевого угла θ уменьшается, а это, как указывалось, ведет к уменьшению толщины покрытия.

К такому же выводу нетрудно прийти, пользуясь соотношением (3-7). На самом деле величина σт.ж не изменится от наличия или отсутствия на поверхности жидкости каких-либо нерастворимых веществ (жиры и т.п.); в то же время при наличии на поверхности жидкости таких веществ величина σж.в обычно снижается. Это возможно только при одновременном уменьшении угла θ.

Величина угла θ зависит от состояния поверхности медной проволоки, наличия на ней загрязнений, сильно окисленных мест и т. п. Поэтому чистота поверхности проволоки в значительной степени способствует повышению качества готовых эмалированных проводов.

В настоящее время на кабельных заводах частично применяется эмалирование с помощью фитилей. Поднятие лака в фитилях на некоторую высоту происходит благодаря явлению капиллярности из-за наличия у жидкостей поверхностного натяжения. Если мы очень тонкую трубку (капилляр) погрузим одним концом в жидкость, то в зависимости от величины краевого угла θ между жидкостью и материалом трубки внутри трубки образуется мениск с вогнутой (при 9<90°) или выпуклой (при θ>90°) поверхностью, причем в первом случае уровень жидкости в трубке несколько поднимется, а во втором случае — наоборот (см. рис. 3-1). Описанное явление объясняется тем, что вогнутый мениск, как указывалось выше, стремится развивать силу, направленную вверх, а выпуклый — вниз.

Нетрудно подсчитать высоту максимального подъема жидкости в капилляре. В самом деле, давление вогнутого мениска в соответствии с уравнением (3-5) равно:

![]() (3-9)

(3-9)

Оно уравновешивается давлением (на единицу площади) столба жидкости, т. е.![]() (3-10) где d — плотность жидкости; h0 — высота столба жидкости в капилляре; g — ускорение свободного падения. Из рис. 3-1 видно, что

(3-10) где d — плотность жидкости; h0 — высота столба жидкости в капилляре; g — ускорение свободного падения. Из рис. 3-1 видно, что ![]() . Таким образом,

. Таким образом,![]() (3-11)

(3-11)

Если жидкость будет находиться между двумя близко расположенными плоскостями, то явление капиллярности будет иметь место и в этом случае, только высота подъема жидкости будет в 2 раза меньшей, чем в цилиндрических капиллярах. В этом легко убедиться, если учесть, что давление вогнутого мениска будет определяться уравнением (3-5), и так как один из радиусов равен в данном случае бесконечности, то![]() (3-12)

(3-12)

Эмалирование проволоки представляет собой нанесение жидкого лака на поверхность проволоки с последующей тепловой обработкой в эмаль-печи, в результате чего образуется изоляционное покрытие. Качество образующегося изоляционного покрытия зависит от физико- химических свойств лака, качества поверхности эмалируемой проволоки и правильности режимов наложения лака на проволоку и последующей тепловой обработки.

На кабельных заводах широко применяются четыре способа наложения лака на проволоку:

- эмалирование погружением, при котором в ванне с лаком находятся ролики, направляющие движение проволоки, поступающей в эмалировочную печь с захваченным при ее движении слоем лака;

- эмалирование с помощью фетровых обжимов, при котором лак наносится на проволоку вращающимся валиком или просто захватывается при ее движении, а фетровые обжимы выполняют роль калибрующих устройств, снимающих излишки лака;

- эмалирование с помощью металлических калибров; при этом лак наносится на проволоку так же, как и в предыдущем случае, но излишки лака с проволоки снимаются не фетровыми обжимами, а металлическими калибрами с победитовыми вставками;

- эмалирование с помощью фитилей, при котором движущаяся проволока касается фитиля, смоченного лаком, в результате чего на нее наносится покрытие, а излишки лака снимаются с помощью фетровых обжимов.

Эмалирование погружением применимо только для таких маловязких лаков, какими являются масляные лаки.

Рис. 3-4. Эмалирование проволоки погружением.

Кроме того, масляные лаки содержат достаточное количество лаковой основы и мало изменяют свою вязкость в ванне в процессе эмалирования. В ванну с лаком погружают направляющие металлические ролики

(из алюминия и его сплавов), по которым проходит эмалируемая проволока (рис. 3-4). Лак покрывает поверхность проволоки, причем некоторая часть его стекает обратно в ванну, а другая часть, покрывшая тонким слоем проволоку, попадает вместе с ней в эмаль-печь, где и образует эмалевую пленку. До последнего времени этот способ является наиболее распространенным при применении масляных лаков для эмалирования круглых проводов диаметром 0,41 мм и выше. Применяемые лаки должны иметь сравнительно небольшую вязкость и, как указывалось выше, угол θ определенной величины. Первое условие обеспечивает покрытие проволок тонким равномерным слоем, что в данном случае особенно важно ввиду отсутствия каких-либо калибрующих устройств. Второе условие, как было указано выше, необходимо для получения минимально необходимой толщины эмалевой пленки. Кроме того, существенное значение имеет поддержание постоянства температур лака в ванне и окружающей среды, так как поверхностное натяжение лаковой пленки уменьшается с повышением температуры.

Последующие два способа нанесения лаков на проволоку применимы для вязких синтетических лаков, причем эмалирование с помощью фетровых обжимов применяется в отечественной практике довольно редко. Фетровые обжимы обычно устанавливаются на вертикальных станках на высоте 20—30 см над лаковыми ваннами. Устройство фетровых обжимов весьма простое: две фетровые пластинки толщиной 4—6 и высотой 30—40 мм располагаются перпендикулярно эмалируемым проволокам и плотно охватывают их с помощью винтовых зажимов. Фетровые обжимы снимают излишек лака, оставляя на проволоке только слой нужной толщины. Естественно, что чем сильнее зажаты фетровые пластинки, тем этот слой тоньше. При применении фетровых обжимов удовлетворительные результаты получаются только при эмалировании проволоки диаметром 0,07—0,20 мм. При эмалировании проволоки более крупных размеров наблюдается неравномерность толщины эмалевого покрытия, так как в этом случае фетровые пластины не могут с равномерным усилием обжимать эмалируемую проволоку по всей поверхности (рис. 3-5).

Рис. 3-5. Проволока в фетровом обжиме.

Рис. 3-6. Ванна горизонтальных эмалировочных станков с фетровым обжимом для проволоки средних сечений.

1 — проволока; 2 — фетр; 3 — лак; 4 — ролик.

Неравномерность покрытия увеличивается с повышением вязкости применяемого лака. Так как в процессе работы фетровые обжимы насыщаются эмаль-лаком, а также засоряются примесями, которые могут находиться в эмаль-лаке и в особенности на поверхности проволоки, их необходимо систематически промывать и просушивать. Существенно важно, чтобы после - промывки и просушки фетров не изменялись заметно их структура и рабочие свойства. Особое внимание при эмалировании с применением фетровых обжимов необходимо обращать на недопустимость образования скопления лака в виде капель на верхней кромке обжимов, так как в этом случае избыточная часть лака может захватываться проволокой, что неизбежно приводит к дефектам на поверхности готовых эмалированных проводов. Фетровые обжимы находят применение также за рубежом в горизонтальных эмалировочных агрегатах для проволоки средних и крупных течений (рис. 3-6).

Рис. 3-7. Эмалирование с помощью фитилей на вертикальных эмалировочных станках.

1 — эмалировочная печь; 2 — фитиль; 3 — лаковая ванна; 4 — нижний ролик.

Нанесение лака на проволоку здесь возможно с помощью ролика, который приводится во вращение от соприкасающейся с ним проволоки. Фетровые обжимы применяются и в отечественной практике.

Эмалирование проволоки диаметром 0,02—0,09 мм полиэфирным лаком, а также проволоки более крупных диаметров масляными лаками производится с помощью фитилей. В вертикальных агрегатах нижние ролики работают в этом случае вне ванны, а проволока касается фитиля, смоченного лаком (рис. 3-7). Расположение фитилей в горизонтальных эмаль-агрегатах показано на рис. 3-8.

Обозначим высоту подъема лака по фитилю h, а вес поднятого столба лака Р. Обозначим также максимальную величину подъема лака![]() . Если в уравнении (3-10) взять

. Если в уравнении (3-10) взять![]() то вес столба лака, соответствующий этой высоте, окажется равным

то вес столба лака, соответствующий этой высоте, окажется равным ![]() а сила, заставляющая его подниматься, будет равна:

а сила, заставляющая его подниматься, будет равна:

![]() (3-13)

(3-13)

или, отнесенная к единице площади сечения капилляра,

![]()

(3-14)

По закону Пуазейля (без поправок на кинетическую энергию) объем жидкости, протекающей через сечение капилляра за время dt, выражается как

![]()

где η — вязкость жидкости; r — радиус капилляра; l —его длина.

Рис. 3-8. Фитильный метод наложения лака при эмалировании тонкой проволоки.

1 — провод; 2 — фитиль; 3 — лак; 4 — труба для подачи лака; 5 — клапан; 6—зажим.

Откуда

![]()

Подставляя в последнее уравнение h0 из формулы (3-11),

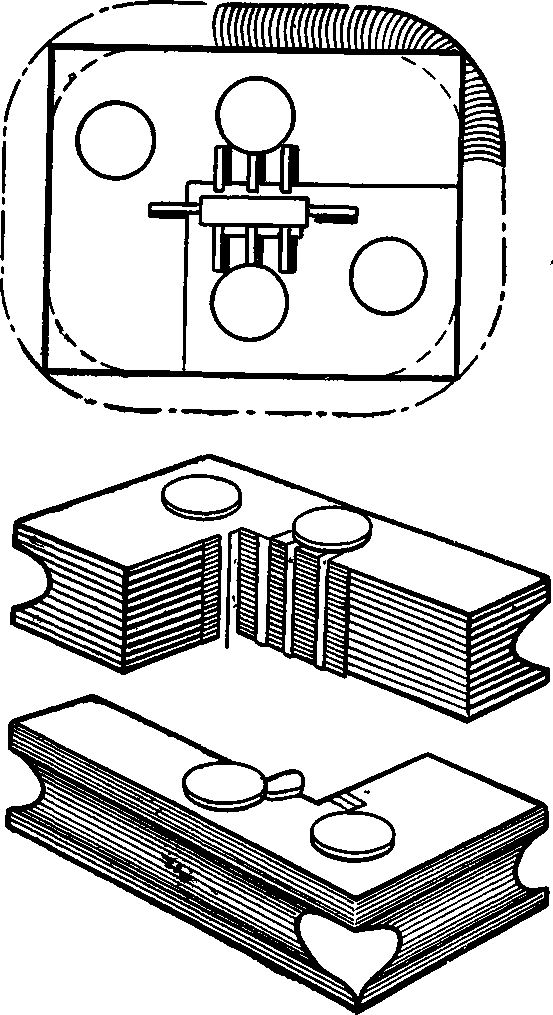

Рис. 3-9. Конструкции калибров с победитовыми вставками.

Так определяется высота подъема h за время t. Высота подъема лака по капиллярам фитиля, таким образом, прямо пропорциональна радиусу капилляров, величине поверхностного натяжения лака и зависит от угла смачивания лаком стенок капилляров. С увеличением вязкости лака высота его подъема по фитилю уменьшается. Этим объясняется ограниченность применения фитильного метода наложения. Очевидна также необходимость постоянства η (а следовательно, и окружающей температуры). Весьма существенными являются чистота лака и своевременная промывка фитилей, так как согласно формуле (3-15) объем поступающего лака зависит от четвертой степени радиуса капилляра. Выбор материала фитилей следует обусловливать его способностью не набухать при действии лака и растворителей, а также выдерживать промывку и полное высушивание без заметного изменения структуры.

Рис. 3-10. Универсальный калибр для эмалирования прямоугольной проволоки.

В применяемых эмаль-лаках обычно содержится небольшое количество примесных частиц. Закупорка каналов в фитиле может происходить двумя путями. Твердые частицы могут, попав в фитиль, сразу закупорить капилляр или же этот процесс будет происходить постепенно путем образования твердого нароста на стенках капилляра.

Проволока диаметром выше 0,10 мм обычно эмалируется синтетическими лаками с помощью металлических неразъемных калибров. На отечественных кабельных заводах применяются неразъемные калибры с победитовой вставкой, показанные на рис. 3-9. Цилиндрическая часть калибра может быть заметно удлинена, как это сделано на некоторых заводах, что способствует равномерности покрытия. В этих калибрах применены победитовые вставки с распушкой, изготовляемые на кабельных заводах. Калибры аналогичной конструкции применяются иногда и для эмалирования прямоугольной проволоки. Для эмалирования прямоугольной проволоки жидкими лаками интерес представляют универсальные сборные калибры, принцип действия которых показан на рис. 3-10. Калибр состоит из четырех стержней, из которых два стержня, расположенные вдоль широкой стороны, имеют резьбу; остальные два стержня резьбы не имеют, так как с помощью особого винта эти стержни можно установить таким образом, что между ними и узкой стороной проволоки образуется необходимый зазор, что обеспечивает покрытие этой стороны провода лаком.

К широкой стороне проводника лак поступает через отверстия винтовой резьбы. Другой калибр подобного типа изображен на рис. 3-11. Здесь эмалируемая проволока прижимается к выступам, которые имеются на узкой и широкой сторонах калибра, а необходимое для покрытия проволоки количество лака подается через каналы, которые образуются между этими выступами.

Рис. 3-11. Универсальный калибр для эмалирования прямоугольной проволоки со стягивающей пружиной.

Рис. 3-12. Калибры для эмалирования прямоугольной проволоки к эмалировочным станкам фирмы Сикме.

Величина усилия, с которым направляющие калибры прижимаются к эмалируемой проволоке, устанавливается натяжением пружины, охватывающей калибр с наружной стороны. Тот же принцип одним из патентов предлагается использовать и в калибре, в котором предусматривается применение двух пружин. Каналы, по которым поступает лак, в этом калибре по размеру неизменны; в других калибрах их можно регулировать с помощью сменных направляющих. Аналогичные калибры применяются на эмалировочных станках фирмы Сикме (рис. 3-12). Эмалевое покрытие на проволоку

Рис. 343. Газовый калибр, применяемый при эмалировании прямоугольной проволоки.

может наноситься также из расплава смолы, не содержащей растворителя. Этот метод будет рассмотрен отдельно в связи с особенностями процесса, обусловленными отсутствием растворителя.

Интересный метод наложения лака на проволоку прямоугольного сечения с помощью газовых калибров предложен в ВНР (рис. 3-43).

В сопло, образуемое вокруг проволоки, подается сжатый воздух, который снимает избытки лака. Уровень лака в ванне поддерживается по методу «опрокинутого сосуда», т. е. определяется расположением емкости с лаком, перевертываемой отверстием вниз. Эмалирование ведется за восемь проходов, причем первый проход осуществляется через фетровые обжимы для снятия загрязнения на проволоке. Вязкость лака равна 22 сек по вискозиметру ВЗ-4. Сжатый воздух подается от компрессора. Воздух должен быть сухим, без примесей масла; его давление непосредственно после компрессора 6 ат; далее стоят редукторы. Расход воздуха на каждый калибр составляет 5—6 м3/ч.