Глава одиннадцатая

НАГРЕВОСТОЙКИЕ ОБМОТОЧНЫЕ ПРОВОДА

11-1. ПРОВОДА СО СТЕКЛОВОЛОКНИСТОЙ ИЗОЛЯЦИЕЙ ПОВЫШЕННОЙ НАГРЕВОСТОЙКОСТИ

По уровню электроизоляционных свойств при повышенных температурах лучшими являются кремнеземные и кварцевые волокна. Кремнеземное волокно получается в результате выщелачивания легкоплавких окислов из волокон стекла промышленного состава, в том числе алюмоборосиликатного. Обработка производится различными кислотами. Кремнеземное волокно содержит 96— 98% SiO2. Вследствие микропористой структуры механические свойства его понижены. Тем не менее кремнеземное волокно может применяться для изготовления некоторых типов проводов, эксплуатируемых при высоких температурах, но при отсутствии вибраций, ударных нагрузок и подобных им воздействий.

Особый интерес для производства электрической изоляции обмоточных проводов представляет кварцевое волокно (100 % SiO2 % получаемое из кварцевого стекла. Температура плавления кварцевого стекла равна 1 720°C; рабочие температуры при эксплуатации достигают 1 200°C. Диэлектрическая проницаемость при частоте 106 Гц в интервале 0—700 °C находится в пределах 3—4, tg δ — около 1,5·10-4. По величине сопротивления изоляции при 700 °C кварцевое волокно превосходит все другие виды стеклянных волокон.

Тонкие кварцевые нити обладают высокой механической прочностью. Предел прочности при растяжении кварцевого волокна диаметром 6—7 мкм составляет 150 кгс/мм2. Это несколько ниже, чем у стандартного бесщелочного алюмоборосиликатного стекловолокна, и объясняется прежде всего условиями формования, так как при выработке из штабиков волокно испытывает большие натяжения, чем в случае применения менее вязкого расплава, который используется при производстве обычного стекловолокна. Кроме того, штабиковый способ получения кварцевого волокна связан с повторным нагреванием прозрачного кварцевого стекла, вызывающим его кристаллизацию.

Основная, трудность заключается в получении кварцевых нитей с диаметром элементарного волокна 6—7 мкм, пригодного для производства изоляции обмоточных проводов. Более толстые волокна при изгибе вокруг проволоки ломаются, изоляция «ершится». Это явление усиливается, если одновременно производятся подклейка и пропитка изоляции каким-либо лаком. Задача промышленного получения гибких кварцевых нитей с диаметром элементарных волокон порядка 7 мкм и ниже является одной из первоочередных в общей проблеме создания обмоточных проводов на рабочие температуры свыше 500 °C.

В будущем не исключена возможность применения для изолирования обмоточных проводов керамических нитей, которые пока могут быть получены только в виде штапеля. Так, например, керамическое каолиновое волокно, содержащее примерно 50% А12О3 и 50% SiO2 имеет температуру плавления 1 750° С и может использоваться при 1 100 °C. Каолиновое волокно получается из расплава технического глинозема и кварцевого песка или синтетической смеси тугоплавких окислов.

Провода марок ПСДК и ПСДКТ со стекловолокнистой изоляцией могут эксплуатироваться при температурах до 400 °C, но срок службы их в этом случае крайне ограничен. Так, работа круглых проводов марки ПСДКТ при 400 °C ограничена сроком 25, а прямоугольных — 50 ч.

Нагревостойкость проводов подобного типа повышается, если поверхность медного проводника защищается от окисления гальванически нанесенным слоем никеля толщиной 3—5 мкм (марки ПНСДК и ПНСДКТ).

Значительное увеличение срока службы проводов марок ПНСДК и ПНСДКТ в сравнении с проводами марок ПСДК и ПСДКТ объясняется еще и тем, что при воздействии указанных температур на поверхности токопроводящей жилы происходит образование пористого слоя окислов никеля, который увеличивает адгезию стекловолокнистой изоляции к поверхности проволоки.

При оценке сроков службы обмоточных проводов необходимо учитывать, что они зависят также от конструкции и технологии изготовления оборудования, в котором применяются провода, условий эксплуатации проводов и т. п. Поэтому фактические сроки эксплуатации, определимые конструктором изделия, могут несколько отличаться от рекомендуемых в ту или иную сторону.

Бесщелочное алюмоборосиликатное стекловолокно на специальных замасливателях применяется для изоляции отечественных проводов марки ПОЖ, предназначенных для длительной эксплуатации при 300 °C и в течение ограниченного времени при 500—600 °C.

В качестве цементирующих стекловолокнистую изоляцию составов применяются органосиликатные составы, образующиеся в результате химического взаимодействия органических или элементоорганических соединений с силикатами. Составы, применяемые для цементации стекловолокнистой изоляции обмоточных проводов, представляют собой суспензии полимера с наполнителями в толуоле. В качестве неорганических компонентов органосиликатных материалов могут служить хризолитовый асбест, обработанный при 300—400 °C для удаления адсорбционной воды, слюда, тальк, окислы и карбиды некоторых элементов. Применяемые кремний-органические полимеры имеют соотношение алкильных и арильных радикалов 1 : 1 и соотношение радикалов и кремния 1,8:1.

В системах полиорганосилоксан — силикат окисел в интервале 150—300 °C при наличии реакционноспособных атомов или групп у полимеров и силикатов происходит химическое взаимодействие, в результате которого образуется пространственная структура, в которой силоксановый каркас полимера связан с неорганическими компонентами не только силами физического взаимодействия, но и прочными химическими связями. Окислы, с одной стороны, катализируют взаимодействие функциональных групп полимера и силикатов, а с другой — сами вступают в реакцию с полимером с образованием металлосилоксановых звеньев в цепях полимера. При 700 °C происходит постепенное разрушение органического обрамления молекул полимера. Роль связующего постепенно переходит к кремнекислородному каркасу, лишенному органической части. В этом интервале температур химические процессы, по-видимому, осуществляются за счет реакционноспособных центров у атомов кремния, полученных при разрыве связи кремний — углерод. При высоких температурах целостность покрытия, его электроизоляционные и другие свойства не ухудшаются, а в ряде случаев даже улучшаются.

При температурах порядка 700°C и выше структура системы становится сходной со структурами обычных керамических материалов. Ее состав должен определяться композицией полиорганосилоксан — силикат — окисел.

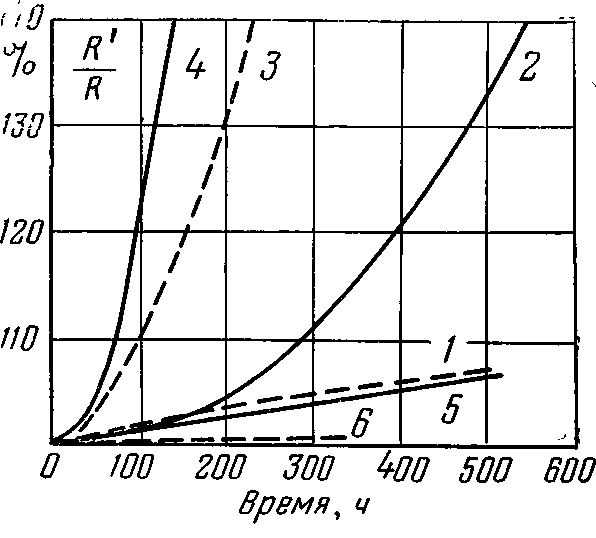

Рис. 11-1. Увеличение электрического сопротивления обмоточных проводов марок ПОЖ и ПНСДК в процессе пребывания при 400— 600 °C.

1 — ПОЖ, 500 °C; 2 — ПНСДК, 500 °C; 3 — ПОЖ, 600 °C; 4 — ПНСДК, 600 °C; 5 — ПНСДК, 400 °C; 6 — ПОЖ, 400 °C.

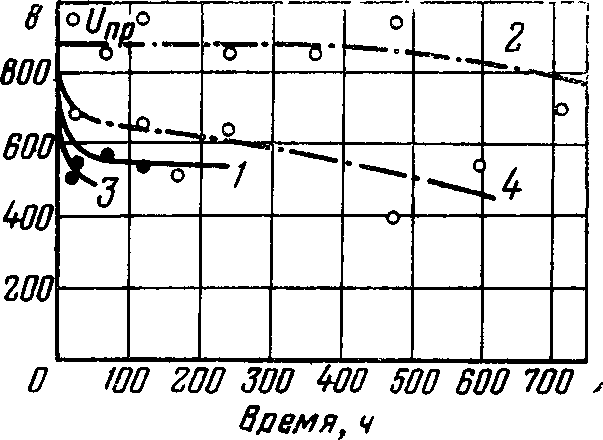

Рис. 11-2. Зависимость пробивного напряжения обмоточных проводов со стекловолокнистой изоляцией от времени при 500 и 600 °C.

1 — ПНСДК, 500 °C; 2 — ПОЖ, 500 °C; 3 — ПНСДК, 600 °C, 4 — ПОЖ, 600 °C.

Цементирующие составы для стекловолокнистой изоляции обмоточных проводов после отверждения приобретают достаточно высокие электрические характеристики. Удельное объемное сопротивление их при комнатной температуре составляет 1012—1015 ом· см, при температуре 400 °C 1010—1012 ом· см, при 700 °C 107—106 ом-см, tg δ=0,002-0,05; электрическая прочность 10—30 кв/мм. Составы устойчивы к действию вибрации, радиации, влаги, растворов кислот, щелочей, солей, обладают хорошей адгезией к стеклу, керамике, металлам. Плотность после отверждения 1,3— 2,0 гс/см3.

Провода марки ПОЖ имеют медную жилу, защищенную от окисления слоем никеля, нанесенным гальваническим способом.

Комбинированное защитное действие слоя никеля, стекловолокна и органосиликатных материалов существенно замедляет окисление поверхности медной проволоки до 600 °C включительно (рис. 11-1). Небольшое увеличение сопротивления проводов марки ПОЖ уже в течение первых суток пребывания при повышенных температурах указывает на возможность доступа кислорода воздуха к жиле провода, что, по-видимому, связано с изменением структуры органосиликатного материала и замасливателя под действием температур выше 400 °C. Для сравнения на рис. 11-1 приводится изменение электрического сопротивления провода марки ПНСДК, имеющего никелированную медную жилу и изоляцию из стекловолокна, пропитанного кремнийорганическим лаком К-44.

Электрические характеристики изоляции провода марки ПОЖ достаточно высоки. Из данных рис. 11-2 следует, что пробивное напряжение изоляции после пребывания при 500°C составляет примерно 900 в, существенно не изменяясь при выдержке в течение 500 ч, после чего наблюдается некоторое снижение его. Воздействие температуры (600°C) снижает величину пробивного напряжения до 500 в. У проводов марки ПНСДК изоляция полностью разрушается уже после 240 ч пребывания при 500 °C.

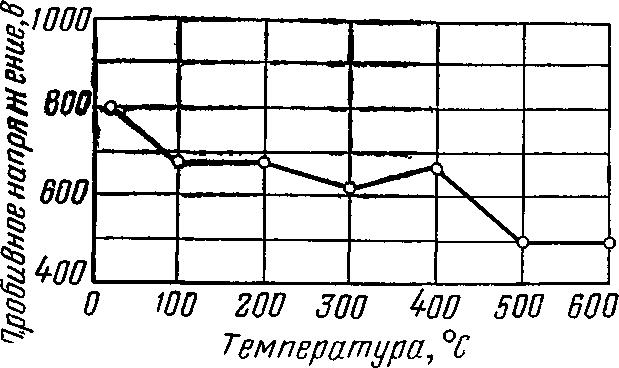

Температурная зависимость пробивного напряжения проводов маржи ПОЖ приведена на рис. 11-3. При 500 °C пробивное напряжение проводов составляет 450—550 в на одинарную толщину изоляции (на сторону).

Рис. 11-3. Зависимость пробивного напряжения проводов марки ПОЖ от температуры.

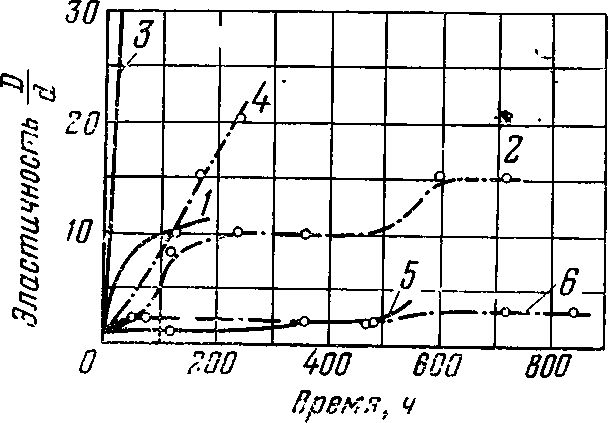

Исключительно важными характеристиками для обмоточного провода являются механические свойства изоляции — эластичность и прочность ее на истирание. По эластичности изоляции в исходном состоянии провод марки ПОЖ соответствует требованиям, предъявляемым к серийным проводам, а после пребывания при 500°C в течение 700 ч провод допускает навивание на стержень, диаметр которого равен 15 диаметрам провода. На такой же стержень провод навивается без растрескивания изоляции и после 170 ч пребывания при 600 °C (рис. 11-4).

В исходном состоянии механическая прочность изоляции проводов марки ПОЖ на истирание ниже, чем у проводов марки ПСДК или ПНСДК, однако в процессе выдержки при 500—600°C она снижается в значительно меньшей степени, чем у проводов с обычной стекловолокнистой изоляцией.

Рис. 11-4. Зависимость эластичности изоляции проводов марок ПОЖ и ПНСДК от времени при 400—600 °C.

1 — ПНСДК, 400 °C; 2 — ПОЖ, 600 °C; 3 — ПНСДК, 600 °C, 4 — ПНСДК, 500 °C; 5 — ПОЖ, 500 °C; 6 — ПОЖ, 400 °C.

Рис. 11-5. Термограмма образца I жаростойкого пропитывающего состава для обмоточных проводов со стекловолокнистой изоляцией.

Изготовление проводов марки ПОЖ имеет некоторые технологические особенности. При нанесении изоляции линейная скорость движения провода ниже, чем проводов типа ПСДК. Обязательным условием получения провода ПОЖ высокого качества и в первую очередь прочности изоляции на истирание является послойная запечка изоляции при изготовлении проводов на стеклообмоточных машинах. Необходимо также непрерывное перемешивание суспензии органосиликатного материала в ванночках с целью обеспечения равномерного распределения составных частей по объему. Специфической трудностью при изготовлении проводов марки ПОЖ являются быстрое испарение растворителя органосиликатных материалов и вызываемое этим повышение вязкости суспензии. Для устранения быстрого загустевания материала необходимо создание системы автоматического поддержания вязкости органосиликатного материала с тепловым экранированием ванночек. Возможно также применение менее летучих растворителей.

Провода марки ПОЖ могут выпускаться также с биметаллической жилой медь — никель с нанесением слоя никеля методом плакирования. В этом случае срок эксплуатации проводов марки ПОЖБ несколько возрастает.

Если провода марки ПОЖ выпускаются для эксплуатации в вакууме, то в качестве материала жилы используются жаропрочные медные сплавы. На жилу при этом наносится гальваническим способом покрытие из никеля или биметаллическое покрытие железо—никель. Пропитывающие составы также несколько модифицируются. Их высокая нагревостойкость подтверждается исследованиями, выполненными методом дифференциально-термического (ДТА) и термогравиметрического анализа. Исследования одного из составов оптимальной рецептуры проводились в диапазоне температур 20—750 °C при скорости подъема температуры около 6 градусов в минуту. Состав исследовали дважды: после прогрева при 200 °C в течение 10 ч (образец I) и после прогрева при 650 °C в течение 24 ч (образец II).

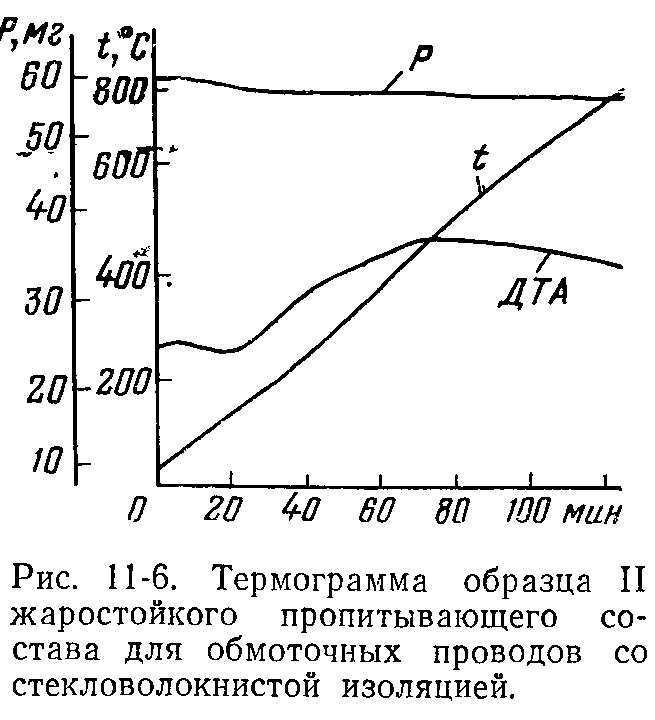

При нагревании образца I на термограмме зафиксированы экзотермические эффекты с максимумами при температурах 289, 367 и в интервале 400—592 °C (рис. 11-5). Можно предположить, что первый эффект связан с процессом структурирования полимера, начавшимся во время термической обработки при 200 °C, тогда как второй и третий эффекты обусловлены отрывом метильных групп полимера, заканчивающимся при 600°C. В интервале температур 650—750°C никаких термических превращений уже не наблюдается. Потери массы Р по результатам термогравиметрического анализа составляют в конце испытаний около 8,3%. При нагревании образца II (рис. 11-6) на дифференциальной кривой нет четко выраженных пиков, а наблюдаемые отклонения от базовой линии вызваны, очевидно, изменением теплопроводности.

На основании полученных данных можно полагать, что все процессы структурирования и отщепления обрамляющих метильных радикалов происходят при термообработке при 650 °C. Потери массы по результатам термогравиметрического анализа при этой температуре составляют около 3%, причем если образец непосредственно перед испытанием был выдержан при 200 °C в течение 4 ч, то потеря массы уменьшается до 1%.

Поведение изоляции таких проводов в процессе длительного старения при 600, 650 и 700 °C при остаточном давлении 10-5—10-6 мм рт. ст. характеризуется данными табл. 11-1.

Исследование проводилось на проводе диаметром 0,51 мм, подвергнутом тепловой обработке в намотанном на катушку состоянии при 200 °C в течение 10 ч и при 350 °C в течение 4 ч.

Таблица 11-1

Изменение пробивного напряжения жаростойких проводов в процессе теплового старения при остаточном давлении 10-5—10-6 мм pm. cm.

Из табл. 11-1 видно, что после старения при 600°C в вакууме в течение 6 000 ч величина пробивного напряжения изоляции проводов остается на высоком уровне. После более длительного старения эти показатели определить не удалось, так как проводник из медного сплава становится очень хрупким. При 650 и 700°C разрушение проводника наблюдается значительно раньше.

В качестве цементирующих составов для стекловолокна могут применяться также составы на фосфатной основе. Американской фирмой Вестингауз Электрик предложен для пропитки слоистой изоляции состав, содержащий 10—40% фосфата алюминия, 10—40%1 фосфорной кислоты и воды и 10—80% неорганических мелкодисперсных наполнителей (окиси, гидроокиси и силикаты металлов Са, Ba, Mg, Cd, Al, Zn, Pb и Ti).

Образующееся покрытие эластично, если после прогрева при 50—400 °C содержание воды составляет 5—20%. Последующая запечка при 350—500° С приводит к получению твердой негибкой электрической изоляции. Скорость отверждения состава прямо пропорциональна дисперсности наполнителя и его количеству. Провода на таких связующих имеют высокую стойкость изоляции к истиранию и предназначены для эксплуатации при 500 °C.

Известны также отечественные нагревостойкие композиции на основе фосфатов, например полиалюмофосфата и других родственных ему неорганических полимеров. Первой стадией синтеза полиалюмофосфата, цепи молекул которого состоят из чередующихся атомов алюминия, кислорода и фосфора, является растворение в ортофосфорной кислоте алюминия или его соединений, взятых в определенных соотношениях. Водный раствор кислого фосфата способен химически взаимодействовать со многими минеральными наполнителями, образуя прочные неорганические материалы, которые имеют высокие механические свойства (пределы прочности при сжатии 500—650 кгс/см2 при 20°С и 900—990 кгс/см2 при 600°C), но электрические свойства их при 600 °C невысоки (pv≤109 ом-см; tg δ=0,74-1,0).

Принципиально возможно применение цементирующих составов на основе других неорганических материалов. Американская фирма Реа Магнет Вайер предложила ряд конструкций нагревостойких проводов со стекловолокнистой изоляцией для работы при 500°C. В этом случае рекомендуется применять алюмоборосиликатное стекловолокно, которое может накладываться в виде нитей или лент, причем изолирование может производиться как обмоткой, так и сплеткой. Стекловолокно пропитывается составом из смолы и порошка стекла. Применяемая смола должна деполимеризоваться при повышенных температурах и испаряться без образования углеродистых остатков. В частности, предлагается состав из 60% порошка легкоплавкого стекла и 40% раствора этой смолы в метилизобутилкетоне. Провод покрывается указанным составом и пропускается через печь, в которой при 115°С происходит испарение растворителя и полимеризация смолы. Затем в бухтах или на керамических катушках провод выдерживается 1 ч при 350—400 °C с целью деполимеризации и испарения смолы, после чего производится нагрев провода до 750 °C для спекания порошкообразного стекла и прочного соединения его со стекловолокном. В одном из вариантов конструкции на провод может накладываться дополнительная наружная обмотка из стекловолокна следующего состава: 45—55% SiO2, 8—12% Na2O + K2O, 9—13% CaO + MgO, 18—22% PbO, 5—8% A12O3. При высокотемпературной обработке слой такого стекловолокна оплавляется и образует тонкую защитную пленку. Низкая температура размягчения стекловолокна наружного слоя (620—650 °C) обусловлена присутствием в нем окиси свинца.

Фирма Авенс Корнинг Файбергласс (США) запатентовала стекловолокнистую электрическую изоляцию обмоточных проводов без органического связующего для эксплуатации при 510 °C и составы применяемых в этом случае боросиликатных стекол. Монолитность изоляции из стекловолокна достигается применением двух типов стекловолокна с различными температурами плавления, причем стекловолокно с более высокой температурой плавления играет роль арматуры, образующей каркас изоляции и обусловливающей ее электрические характеристики. Стекла, применяемые для изготовления волокна, имеют коэффициент теплового расширения, близкий по величине к коэффициенту расширения меди. Легкоплавкое стекловолокно содержит 75% РbО и плавится при 420—450°C. Фирма предлагает несколько вариантов применения изобретения. Во-первых, провод может обматываться в один слой стекловолокном с низкой температурой плавления с последующим оплавлением при термообработке и образованием герметичного монолитного покрытия. Во-вторых, провод может обматываться в один слой стекловолокном с высокой температурой плавления. Затем провод погружается в водную суспензию легкоплавкого стеклопорошка и после сушки подвергается нагреву, при котором стеклопорошок плавится и скрепляет витки стекловолокна. Кроме того, как уже указывалось выше, возможно применение проводов с двухслойной стекловолокнистой изоляцией, когда наружный слой изготовляется из стекловолокна, оплавляющегося при термообработке. В этом случае если в качестве проводника применяется медь, во избежание ее окисления термообработка должна производиться в инертной среде, например в атмосфере азота.

11-2. ПРОВОДА С ГИБКОЙ КЕРАМИЧЕСКОЙ ИЗОЛЯЦИЕЙ

Многие керамические материалы, стекла и стеклоэмали обладают высокими электроизоляционными свойствами, значительно превосходя при этом обычные органические материалы по нагревостойкости. Однако использование их для изоляции обмоточных проводов затруднено, так как эти материалы хрупки и не имеют достаточной эластичности, в то время как высокая гибкость покрытия является одним из основных требований, предъявляемых к обмоточным проводам. Отдельные неорганические покрытия приобретают некоторую эластичность в тонких слоях, что обусловливает принципиальную возможность их применения в производстве обмоточных проводов.

Разработка специальных составов керамических материалов, стекол и стеклоэмалей, соответствующая подготовка металла жилы и специальная технология нанесения покрытия дают возможность получения стеклоэмалевых или керамических покрытий, обладающих хорошей адгезией к металлу и приемлемой эластичностью.

Керамическая изоляция обмоточных проводов обычно представляет собой композиции, состоящие из огнеупорных материалов, наполнителей и модификаторов. В качестве огнеупорных материалов используются глинозем, кварц, слюда, тальк, двуокись циркония, двуокись титана, окись хрома, огнеупорная глина, бентонит и другие высокотемпературные материалы. Эти материалы являются составной частью керамического покрытия, обеспечивающей его высокую нагревостойкость.

В состав керамического покрытия вводятся уплотнители, обеспечивающие получение однородной, плотной, механически прочной изоляции. Для этой цели используются в основном электролиты с одновалентными катионами и многовалентными анионами. Такие составляющие компоненты также способствуют получению максимального дзета-потенциала взвешенных частичек суспензии, что весьма важно при нанесении покрытий на проволоку методом электрофореза.

Модификаторы увеличивают гибкость и механическую прочность покрытия. Такими веществами являются слюда, окись цинка, некоторые растворимые силикаты, легкоплавкие силикатные флюсы и другие материалы. Некоторые компоненты керамического покрытия могут одновременно выполнять функции как огнеупорных материалов, так и модификаторов.

В состав легкоплавких силикатных эмалей обычно входит значительное количество флюсующих материалов, в качестве которых широкое применение находят щелочные окислы. Известно, что удельное электрическое сопротивление стекол определяется их составом. Электропроводность стекол имеет обычно ионный характер и возрастает с увеличением содержания в них подвижных ионов, в частности ионов щелочных металлов: лития, натрия, калия. Особое влияние на электрические свойства керамики и стекол оказывают ионы лития и натрия, обладающие меньшими ионными радиусами. Ионы калия менее подвижны.

С повышением температуры происходит упорядочение структуры стекла и одновременно увеличивается количество свободных заряженных частиц. Этим обусловлено возрастание электропроводности стекол при нагревании, особенно интенсивное у щелочных стекол. Поэтому в большинстве рецептур стеклоэмалевых покрытий для изоляции обмоточных проводов отсутствуют окислы щелочных металлов или же их содержание резко ограничено.

Оптимальный состав стеклоэмалевой изоляции для обмоточных проводов имеет в своей основе систему SiO2—РbО—В2О3 (или близкую к ней). Окись свинца способствует повышению электроизоляционных свойств покрытия и увеличению его эластичности. Являясь хорошим флюсующим материалом, окись бора оказывает влияние на температуру размягчения эмалевого покрытия, его поверхностное натяжение и процессы, происходящие при формировании покрытия. В боросодержащих эмалях реже встречаются дефекты, и они более слабо выражены, чем в эмалях, не содержащих бора. В боросодержащих покрытиях создаются условия, благоприятные для всплывания на поверхность расплавленной эмали мелких газовых пузырьков, образующихся в слое эмали при ее расплавлении на поверхности металла. Низкое поверхностное натяжение и малая вязкость содержащих окисел бора расплавов облегчают заплавление мест прорыва мелких газовых пузырьков в слое эмали и обеспечивают хорошее растекание покрытия, что важно для предупреждения образования дефектов. Известны также высокие электроизоляционные свойства боросодержащих покрытий.

С целью повышения адгезии слоя эмали к металлу жилы и снижения поверхностного натяжения в состав эмалей вводятся активаторы сцепления и поверхностноактивные вещества. Известно, что окислы металлов второй группы оказывают значительное влияние на поверхностное натяжение, вязкость и другие свойства эмалей. С увеличением ионного радиуса катиона снижаются вязкость и поверхностное натяжение силикатного расплава, улучшается его способность растекаться и понижается интенсивность окисления металла жилы в процессе эмалирования, а эмалевое покрытие становится более высококачественным, не имеющим дефектов.

Отечественной промышленностью выпускаются обмоточные провода с тонкослойной стеклоэмалевой изоляцией, имеющей поверхностную лакировку органосиликатным составом. Провода имеют биметаллическую медно-никелевую жилу (никель наносится методом плакирования) и предназначены для длительной эксплуатации при 400° С, а также для работы при 500° С в течение 2 000 ч. Марка проводов ПЭЖБ.

В качестве основной жаростойкой изоляции этих проводов используется борносвинцовая силикатная эмаль, имеющая величину порядка 1016 ом-см при комнатной температуре и 107 ом-см при 500°С.

Рис. 11-7. Зависимость пробивного напряжения и эластичности изоляции проводов марки ПЭЖБ от времени при 500—600 °C.

D — диаметр испытательного стержня; d — диаметр проводника испытываемого провода; пробивное напряжение; эластичность изоляции.

Рис. 11-8. Зависимость пробивного напряжения изоляции проводов марки ПЭЖБ от температуры.

Радиальная толщина стеклоэмалевого покрытия составляет 3—7 мкм. Общая диаметральная толщина изоляции составляет 0,03—0,07 мм в зависимости от диаметра провода. В исходном состоянии провод может без растрескивания изоляции наматываться на стержень диаметром (7-10) d, где d — диаметр жилы испытываемого провода. Пробивное напряжение изоляции в расчете на одинарную толщину, определяемое на образцах, навиваемых «восьмеркой» на цилиндры, составляет 250—550 в.

Пробивное напряжение изоляции проводов в течение первых суток пребывания при 500—600° С снижается, а затем остается на неизменном уровне около 200—250 в «на сторону» (рис. 11-7).

Эластичность изоляции проводов марки ПЭЖБ, как видно из данных рис. 11-7, снижается в процессе теплового старения при 500°С за 900 ч и резко ухудшается после пребывания при 600° С. Последнее обстоятельство ограничивает применение таких проводов при 600° С и выше.

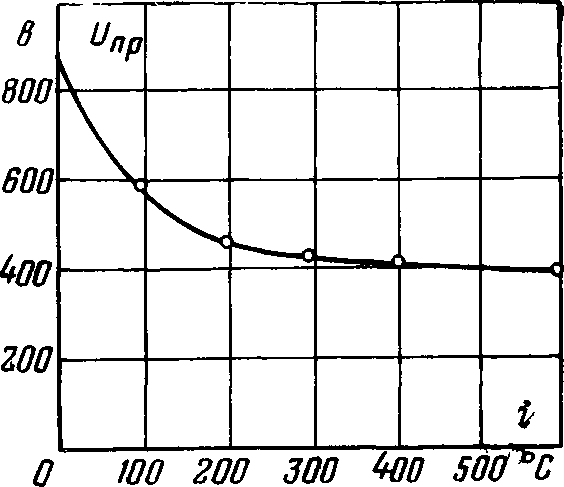

Температурная зависимость пробивного напряжения изоляции в интервале 300—600° С выражена относительно слабо (рис. 11-8). Пробивное напряжение между двумя слоями составляет примерно 400 в. Такой характер зависимости пробивного напряжения от температуры определяется в основном кремнийорганическим составом, так как толщина стеклоэмалевого покрытия мала.

Зависимость сопротивления изоляции провода марки ПЭЖБ от температуры показана на рис. 11-9. Сопротивление изоляции определялось на схеме сравнения между отрезками провода длиной по 1 м, навитыми в два слоя на фарфоровый цилиндр.

При подъеме температуры до 400° С из-за частичного выгорания кремнийорганического полимера сопротивление изоляции уменьшается. В результате образуется пространственно сшитое изоляционное покрытие, состоящее из высоконагревостойких неорганических частиц, сопротивление изоляции которого в диапазоне 400—600 °С остается почти неизменным.

Провода марки ПЭЖБ обладают характерной для всех типов обмоточных проводов зависимостью сопротивления изоляции от времени пребывания в воздушной среде повышенной влажности. Для предохранения от воздействия влаги изделия с обмотками из проводов марки ПЭЖБ должны быть компаундированы или герметизированы.

Начато производство проводов подобного типа, которые могут длительно эксплуатироваться при 500° С. Провода имеют марку ПЭЖБ-700; в течение 2 000 ч они могут работать при 600° С и в течение 500 ч при 700° С.

Рис. 11-9. Зависимость сопротивления изоляции проводов марки ПЭЖБ от температуры.

В качестве токоведущей жилы для проводов марки ПЭЖБ-700 используется биметаллическая проволока серебро — никель.

Керамическое покрытие имеет достаточно высокие электроизоляционные характеристики и прочное сцепление с никелевой поверхностью жилы. Зависимость сопротивления изоляции керамического покрытия от температуры представлена на рис. 11-10. Пробивная напряженность изоляции в нормальных условиях составляет 30 кв/мм.

Нанесение такого керамическою покрытия на проволоку производится окунанием или методом электрофореза с последующей тепловой обработкой. Покрытие образует на проволоке равномерный слой толщиной 7—10 мкм.

Пробивное напряжение керамического покрытия на проволоке составляет 400—450 в при нормальной температуре и 350 в при 600° С при испытании образцов провода, навитых восьмеркой на цилиндры. Провод с указанной изоляцией может навиваться на сердечник, диаметр которого в 35 раз больше диаметра проволоки, без разрушения изоляционного слоя.

Сочетание керамических покрытий с покрытиями из органосиликатных материалов дает возможность повысить эластичность и улучшить электрические характеристики тонкослойной изоляции провода.

Рис. 11-10. Зависимость сопротивления изоляции провода марки ПЭЖБ-700 от температуры.

Провода с керамической изоляцией с поверхностным покрытием органосиликатным составом могут навиваться на стержень, диаметр которого равен 10 диаметрам провода, без разрушения изоляционного покрытия и ухудшения характеристик провода. Изоляционное покрытие на основе органосиликатного состава имеет хорошую прочность на истирание и придает поверхности провода достаточную гладкость. Органосиликатный состав обладает также хорошей адгезией к керамическому покрытию. Зависимость пробивного напряжения от температуры, снятая на скрученных образцах провода, показана на рис. 11-11. Анализ состояния проводов в процессе их длительного пребывания при высокой температуре показывает, что в первый период старения наблюдается значительное снижение эластичности изоляции провода с последующей ее стабилизацией.

Термин «керамическая изоляция» в ряде случаев употребляется условно в соответствии с установившейся международной практикой.

В 1963 г. в Японии запатентован жаростойкий электроизоляционный материал следующего состава: фосфат алюминия — 100 частей, КР3 — 20, Н3РО4 — 30, порошок слюды — 150, вода — 400. Вместо КРО3 допускается использование Na2HPO4. Изоляция наносится двукратным покрытием жилы (никелированная медь), нагретой до 50—80° С; сушка каждого слоя производится при 100° С. Затем на покрытие наносится нагревостойкий лак и изоляцию сушат в печи при 200° С в течение 4 ч. Окончательное спекание изоляции происходит при нагреве обмоток в течение 4 ч при 500° С. Длительная рабочая температура проводов с такой изоляцией составляет 400—500° С.

Рис. 11-11. Зависимость пробивного напряжения проводов марки ПЭЖБ-700 от температуры.

Для тех же длительно допустимых рабочих температур предлагается другой электроизоляционный состав, также накладываемый на никелированную медь. Этот материал получают смешиванием 20—70 частей 2—40%- ного силикагеля, 30—95 частей измельченного кварцевого песка, асбеста, слюды и талька (размер частиц от 5 до 150 мкм) и 10—100 частей В2О3, MgO, РbО2, СаО или другого окисла. Примерная рецептура одной из композиций материала (в частях): порошок слюды (степень измельчения 250 меш)—87, В2О3—17,4; 40%-ный раствор силикагеля — 70. Режим сушки покрытия: 12 ч — при комнатной температуре, 2 ч — при 100° С, 2 ч — при 300° С и 2 ч — при 600° С. Покрытие имеет электрическую прочность 3,3—6 кв /мм.

Американская фирма Фелпс Додж Коппер Продакте с целью получения нагревостойких проводов предлагает наносить на проволоку двух- или многослойную изоляцию, состоящую из смеси аморфной и кристаллической фаз неорганического материала, поверх которой накладывается полимерный материал, не дающий электропроводящего остатка при обжиге. В состав керамической изоляции входят бораты, боросиликаты или силикаты свинца, боросиликаты бария и подобные им материалы и кристаллические окислы — окись хрома и двуокись титана. Керамическая изоляция наносится из суспензии слоем толщиной 1,2—6 мкм и спекается в окислительной атмосфере при 700—1 040° С в течение 27—180 сек. Окислы, образующиеся на поверхности проводника, растворяясь в аморфной составляющей керамической изоляции, обеспечивают высокую адгезию слоя изоляции к проводнику. Керамическое покрытие наносится в несколько слоев до получения общей толщины изоляции после спекания порядка 4—12 мкм. Толщина внешней полимерной пленки составляет 1—6 мкм. После того как из провода изготовлена катушка, последняя нагревается и полимерная пленка, задачей которой являлось сохранение целостности керамической изоляции при намотке изделия, выжигается при 370° С. Провода с керамической изоляцией, запатентованные фирмой, допускают навивание на стержень, диаметр которого равен 2—6 диаметрам провода. Изоляция проводов выдерживает напряжение 330 в при 400° С, 300 в при 500° С и 180 в при 600° С.