10-5. ОБМОТОЧНЫЕ ПРОВОДА С ДЕЛЬТА-АСБЕСТОВОЙ ИЗОЛЯЦИЕЙ

- Общая характеристика дельта-асбестовой изоляции. Асбестовая изоляция накладывается с подклейкой к медной проволоке с последующей пропиткой и сушкой изоляции.

Для подклейки асбестовой изоляции применяется глифталевый лак, а для пропитки долгое время применялся только битуминозный лак. Наличие в изоляции пропитывающего битуминозного лака создавало трудности при пайке таких обмоточных проводов, в особенности при механизированной пайке коллекторов, так как при нагревании этот лак вытекал из проводов и попадал в ванны с припоем.

Попытки улучшить свойства дельта-асбестовых проводов путем доработки битуминозных пропитывающих лаков (модификация их быстро сохнущими растительными маслами, канифолью и другими смолами) существенных результатов не дали. Поэтому была проведена исследовательская работа, в результате которой было установлено, что в качестве подклеивающего и пропитывающего лаков более или менее удовлетворительные результаты дают модифицированные глифталевые лаки.

Исследования также показали, что механические характеристики проводов с дельта-асбестовой изоляцией несколько повышаются после дополнительной тепловой обработки при 150° С. На величину пробивного напряжения изоляции такая тепловая обработка существенно не влияет, однако тепловая обработка вызывает некоторое увеличение толщины изоляции.

2. Требования, предъявляемые к проводам с дельта-асбестовой изоляцией. В соответствии со стандартом провода с дельта-асбестовой изоляцией (марка ПДА) на отечественных кабельных заводах должны изготовляться: круглые — диаметром 1,81—4,8 мм, прямоугольные — сечением 4—40 мм2. В конструктивном отношении провода должны удовлетворять требованиям, приведенным в табл. 10-3.

Таблица 10-3

Конструктивные данные проводов с дельта-асбестовой изоляцией

Круглые провода | Прямоугольные провода | |||

Диаметр проволоки, мм | Толщина изоляции (D — d), мм | Меньшая сторона сечения, мм | Толщина изоляции на широкой стороне (двойная), мм | Толщина изоляции на узкой стороне (двойная), мм |

1,81—3,8 | 0,30 | 0,9—3,8 | 0,35 | 0,40 |

4,10—4,8 | 0,35 | 4,0—5,5 | 0,40 | 0,40 |

Пробивное напряжение изоляции этих проводов при температуре 15—35° С, а также после 24 ч пребывания при 150±5°С должно быть не менее 400 в, причем испытания производятся в металлических шариках диаметром 2—3 мм, являющихся вторым электродом.

Эластичность изоляции проверяется в состоянии поставки навиванием или изгибанием (для прямоугольных проводов) вокруг стержней, диаметр которых для круглых проводов равен 8-кратному диаметру изолированного провода, но не менее 6 мм, прямоугольных проводов в зависимости от толщины жилы 20—70 мм. Изоляция не должна при этих испытаниях отслаиваться или образовывать трещины до меди. Механическая прочность изоляции на проводе проверяется истиранием иглой на скребковом приборе; при этом у круглых проводов среднее число двойных ходов не менее 40—70 и минимальное не менее 25—45, а у прямоугольных — соответственно не менее 150 и 100 ходов.

Провода марки ПДА по нагревостойкости относятся к классу F. Это подтверждено длительными исследованиями, которые в свое время были проведены во ВНИИКП.

Если сравнивать толщину изоляции проводов различных конструкций, нетрудно убедиться, что для многих размеров жилы толщина изоляции проводов марки

ПДА несколько больше, чем у других типов проводов. Учитывая, кроме того, невысокие электроизоляционные характеристики изоляции этих проводов и значительную вредность для окружающих в процессе их изготовления, а также возможность во многих случаях замены этих проводов проводами со стекловолокнистой изоляцией, производство их постепенно сокращается. В частности, в новом ГОСТ 1019-70 на нагревостойкие обмоточные провода предусматривается, что круглые провода марки ПДА должны изготовляться, только начиная с диаметра 1,81 мм.

10-6. ОБМОТОЧНЫЕ ПРОВОДА СО СТЕКЛОВОЛОКНИСТОЙ ИЗОЛЯЦИЕЙ

Обмоточные провода со стекловолокнистой изоляцией изготовляются с применением подклейки и пропитки этой изоляции нагревостойкими лаками. Пропитка повышает электрическую прочность стекловолокнистой изоляции, так как, с одной стороны, при заполнении воздушных промежутков лаком повышается степень равномерности электрического поля (так как εл>1), а с другой — электрическая прочность мест, заполненных этим лаком, значительно выше, чем в случае наличия воздушных промежутков.

Применение подклеивающих и пропитывающих лаков в производстве проводов со стекловолокнистой изоляцией значительно повышает также механическую прочность этой изоляции. В непропитанном виде стекловолокнистая изоляция имеет низкие механические характеристики, что исключает применение таких проводов для секционных обмоток.

В проводах с двухслойной обмоткой стекловолокном применение пропитки после наложения первого слоя обмотки повышает механическую и электрическую прочность изоляции проводов.

Наконец, качество проводов может быть значительно повышено, если поверх обмотки стекловолокном будет нанесена тонкая пленка нагревостойкого лака. Наличие такой пленки повышает электрическую и в еще большей степени механическую прочность всей изоляции провода, а также улучшает санитарные условия при изготовлении обмоток электрических машин (отсутствует «пыление» стекловолокна).

Для подклейки и пропитки стекловолокнистой изоляции в СССР применяются глифталевые и кремнийорганические лаки. За рубежом для этой цели используют кремнийорганические, полиуретановые, эпоксидные и полиэфирные лаки.

Существенное значение для качества проводов имеет характер взаимодействия пропитывающих лаков и замасливателя, которым покрыты элементарные волокна. Очень важно, чтобы между ними образовывалась прочная связь, что зависит от выбора химической природы этих материалов.

Из числа глифталевых лаков для производства обмоточных проводов со стекловолокнистой изоляцией используются масляно-глифталевые лаки малой жирности марок 6-К и 6-КМ, основу которых составляет глифталевая смола, модифицированная жирными кислотами льняного масла. В качестве растворителя этого лака применяют этилцеллозольв или смесь ацетона (60%) и уайт-спирита (40%).

Кремнийорганический лак К-47, также применяемый для подклейки и пропитки изоляции таких проводов, представляет собой раствор модифицированной полиорганосилоксановой смолы в этилцеллозольве. Лак выпускается химической промышленностью с содержанием лаковой основы 60—70%. Сушка его должна происходить при 200° С около 15 мин.

Глифталевый лак марки 6-КМ, имеющий ряд недостатков, а именно: неоднородность, недостаточную технологичность, неравномерность механической прочности пленки по длине провода, вытесняется глифталево-масляным лаком марки ФА-97, модифицированными термореактивными смолами. Этот лак более технологичен, стабилен по качеству, для запечки пленки требует меньшей температуры, чем лак марки 6-КМ, и обеспечивает также лучший внешний вид готового провода.

Полиуретановый лак хотя и превосходит по нагревостойкости глифталевые лаки, однако вследствие своей дефицитности и высокой стоимости в СССР пока не нашел в производстве проводов со стекловолокнистой изоляцией широкого применения.

Недостатком полиэтилентерефталатных лаков (ПЭ-943, П-939) является их токсичность. В летучей части этих лаков содержится трикрезол. Для широкого использования этих лаков в производстве обмоточных проводов необходима работа по замене трикрезола менее токсичным растворителем.

Рис. 10-4. Пробивное напряжение изоляции проводов марок ПСД и ПСДК при длительном пребывании их при температуре 180—200° С.

1 — ПСД, 1,68 мм (испытание в дроби), 2 — ПСД, 1,68 мм (испытание в графите), 3 — ПСДК, 1,68 мм (в дроби); 4 — ПСДК, 1,68 мм (в графите).

Пробивное напряжение изоляции проводов, при изготовлении которых применяются различные глифталевые лаки, примерно одинаково и не изменяется заметно после пребывания проводов при 180—200° С в течение 1 500—2 000 ч (рис. 10-4), а также при длительном пребывании в условиях повышенной влажности (рис. 10-5).

Рис. 10-5. Пробивное напряжение изоляции проводов марок ПСД и ПСДК при длительном пребывании их в условиях 100%-ной относительной влажности воздуха.

1 — ПСДК, 1,68 мм (испытание в дроби); 2 — ПСДК, 1,68 мм (испытание в графите); 3 — ПСД, 1,68 мм (в дроби); 4 — ПСД, 1,68 мм (в графите).

Механическая прочность стекловолокнистой изоляции может быть повышена, если провода подвергнуть дополнительной тепловой обработке при 150—200° С, что повышает степень запекания лака. Такая тепловая обработка проводов со стекловолокнистой изоляцией способствует улучшению качества этих проводов.

Нужно, однако, учитывать, что очень резкое повышение механической прочности стекловолокнистой изоляции одновременно значительно повышает жесткость изолированного провода, что создает значительные затруднения при изготовлении секций обмоток электрических машин.

Повышенной пластичностью обладает медная проволока из бескислородной меди (см. § 1-1). Поэтому снижение жесткости проводов со стекловолокнистой изоляцией и вообще повышение их качества могут быть достигнуты за счет применения в производстве таких проводов проволоки из бескислородной меди. Кроме того, жесткость изолированных проводов зависит от качества отжига проволоки, технологический режим которого должен обеспечивать максимальную пластичность меди.

Во ВНИИКП разработан также способ подклейки стекловолокнистой изоляции с помощью капроновых или лавсановых нитей, который применяется на некоторых наших и зарубежных кабельных заводах. Механическая прочность изоляции в этом случае получается весьма высокой. Однако по характеру изменения сопротивления изоляции в зависимости от времени пребывания при 180°С эти провода несколько уступают проводам на глифталевом лаке. На некоторых заводах подклейка с помощью указанных нитей применяется одновременно с подклейкой и пропиткой глифталевым лаком. В этом случае прочность подклейки стекловолокнистой изоляции значительно повышается.

Для исследования механической прочности стекловолокнистой изоляции применяется истирание иглой на специально приспособленном для этого приборе. Применение этого метода для проводов со стекловолокнистой изоляцией является целесообразным по следующим соображениям: исследования поведения обмоток в пазах мощных электрических машин показывают, что вследствие различной степени нагрева проводников в пазу возможно их перемещение и, следовательно, некоторое взаимное трение. При плохих пропитке и подклейке стекловолокнистой изоляции к проводу указанное явление может приводить к повреждению изоляции в результате ее истирания.

Таблица 10-4

Ассортимент и свойства обмоточных проводов со стекловолокнистой изоляцией

Исследованиями также установлено, что механическая прочность и лакостойкость стекловолокнистой изоляции проводов на кремнийорганических лаках несколько ниже, чем на глифталевых. В частности, после длительного пребывания проводов марок ПСД и ПСДК при 130—150 °C в различных кремний-органических жидкостях, минеральных маслах и подобных им средах во всех случаях механическая прочность стекловолокнистой изоляции у проводов марки ПСД остается на значительно более высоком уровне, чем у проводов марки ПСДК.

Классификация и характеристики обмоточных проводов со стекловолокнистой изоляцией. Ассортимент, маркировка, пределы номинальных сечений токопроводящих жил, классы нагревостойкости, материалы, применяемые для изготовления проводов, и основные требования, предъявляемые к проводам, приведены в табл. 10-4. Провода марок ПСДТ и ПСДКТ отличаются от проводов марок ПСД и ПСДК значительно меньшей толщиной изоляции, что достигается применением стекловолокна с меньшим диаметром элементарного волокна (табл. 10-4).

В дополнение к приведенному в табл. 10-4 ассортименту ГОСТ 7019-70 предусматривают выпуск обмоточных проводов со стекловолокнистой изоляцией ПСД-Л, ПСДК-Л, ПСДТ-Л и ПСДКТ-Л того же ассортимента, что и провода марок ПСД, ПСДК, ПСДТ и ПСДКТ. Основное отличие проводов с дополнительной маркировкой буквой Л от обычных проводов заключается в дополнительной лакировке наложенной стекловолокнистой изоляции. Вследствие этого допустимые толщины изоляции D—d и соответственно В—b увеличиваются примерно на 0,02 мм, провод становится более технологичным, имеет значительно лучший товарный вид и приобретает большую стойкость при испытании изоляции истиранием. В отношении электрической прочности к этим проводам предъявляются те же требования, что и к проводам обычных конструкций.

Пробивное напряжение изоляции проводов с эмалево-стекловолокнистой изоляцией несколько выше, чем у проводов с одной двухслойной стекловолокнистой изоляцией, однако по эксплуатационной надежности преимущественно принадлежит проводам последнего вида.

10-7. ОСОБО ТОНКИЕ ПРОВОДА (МИКРОПРОВОДА) В СПЛОШНОЙ СТЕКЛЯННОЙ ИЗОЛЯЦИИ

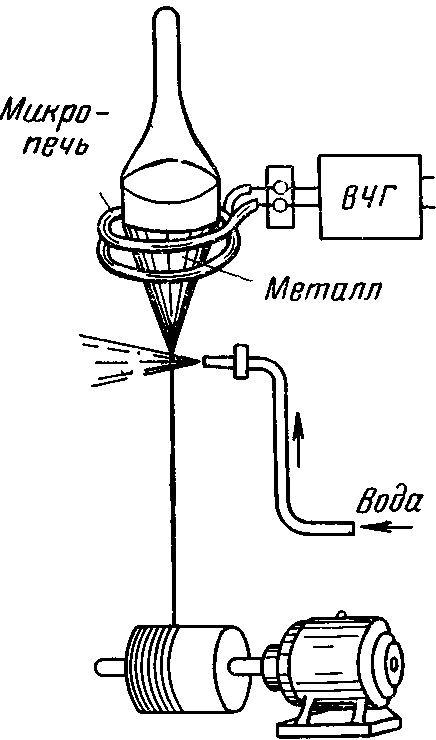

Рис. 10-6. Первоначальная технологическая схема изготовления микропроводов.

Производство микропроводов связано с именем проф. А. В. Улитовского — одного из создателей отечественной микрометаллургии. Основной принцип изготовления этих проводов заключается в следующем. Небольшой кусок металла М (массой в несколько граммов) помещают в нижний конец стеклянной ампулы или трубки (рис. 10-6) внутри контура высокочастотного генератора ВЧГ. С помощью последнего создается очень сильное электромагнитное поле. Возникающие в металле токи быстро его расплавляют. Стекло также нагревается, становится мягким и тягучим. Если к раскаленному концу стеклянной трубки поднести стеклянную палочку, то быстрым движением можно вытянуть стеклянную нить, внутри которой будет находиться очень тонкий волосок из металла. Вытянутая стеклянная нить охлаждается струей воды и наматывается на приемный металлический (алюминиевый) барабанчик. Этим методом можно также получить указанные микропровода из манганина, меди, золота и даже чугуна диаметром 3—100 мкм и длиной до нескольких сотен метров. Важно и то, что вытянутая нить благодаря очень большому поверхностному натяжению расплавленного металла имеет исключительно ровную и блестящую поверхность, которую невозможно получить при волочении металлической проволоки через алмазную фильеру.

Рис. 10-7. Схема современной установки для производства микропроводов в сплошной стеклянной изоляции. 1 — стеклянная трубка; 2 — металлический пруток; 3 — механизм автоматической подачи металла; 4 — механизм автоматической подачи стекла; 5 — индукционная высокочастотная печь; 6 — расплавленный металл; 7 — охлаждение водой, 8 — приемное устройство.

За последние годы производство микропроводов значительно усовершенствовано и частично автоматизировано. Если изготовление их производить так, как это схематически показано на рис. 10-6, то с течением времени объем куска металла значительно уменьшится и технологический режим существенно изменится. Поэтому в усовершенствованных установках металлический пруток и стеклянная трубка автоматически непрерывно подаются к индукционной печи (рис. Ί0-7). Кроме того, усовершенствованы приемные устройства; сами установки могут изготовляться двухходовыми и т. д.

По аналогичной технологии производство микропроводов в последнее время организовано и за рубежом, в частности в Англии.

Естественно, провода в сплошной стеклянной изоляции весьма хрупки, особенно при большом диаметре металлической нити. Поэтому если микропровода с диаметром металлической нити 6—12 мкм удается использовать (наматывать) обычным способом, то в других случаях целесообразна горячая намотка (при 400—600°C), когда стекло становится пластичным и гибким.

Вначале было освоено производство тончайших манганиновых проводов (диаметр токопроводящей жилы примерно 6—12 мкм), на которые распространяются технические условия ТУК ОММ.505.204-56. Так как определение размеров такой тонкой манганиновой проволоки крайне трудно, эти провода (марки ПССМ) классифицируются в зависимости от величины электрического сопротивления жилы. В связи с этим провода маркируются с указанием величины электрического сопротивления 1 м провода (например: ПССМ, 15 000). Классификация, допустимые отклонения величины электрического сопротивления манганиновой проволоки, максимально допустимый наружный диаметр и минимальная прочность на разрыв этих проводов приведены в табл. 10-5.

Благодаря повышенной гладкости поверхности манганиновой жилы тонкая стеклянная изоляция обладает хорошими электроизоляционными свойствами (отсутствие точечных повреждений, пробивное напряжение не менее 1 000 в). Естественно, сплошная стеклянная изоляция имеет значительно большую хрупкость, чем волокнистая. В связи с этим провода поставляются, будучи намотанными отрезками каждый массой не менее 0,5 г, на алюминиевые гильзы диаметром 25—30 мм. Для 20% общей длины проводов допускается минимальная масса отрезка 0,2 г.

Учитывая технологические трудности применения проводов у различных потребителей, заводом-изготовителем их организована намотка различных изделий (резисторов) непосредственно у себя.

Для манганиновых проводов существенное значение имеет величина температурного коэффициента удельного электрического сопротивления α. Эта величина в интервале температур 20—80°С должна быть в пределах +3Х10-5—5Х10-5 1/°С. Разработана технология производства медных проводов в сплошной стеклянной изоляции (марки ПМС). Ассортимент и основные характеристики этих проводов приведены в табл. 10-6. Сплошная стеклянная изоляция должна, кроме того, выдерживать навивание на стержень, диаметр которого в 200 раз больше, чем у токопроводящей жилы (натяжение в процессе намотки при 20°С составляет 1 кгс/мм2). При повышенной температуре (до 500 °C) пробивное напряжение изоляции проводов должно быть не менее 350 в.

Таблица 10-5

Ассортимент и основные характеристики тончайших манганиновых проводов в стеклянной изоляции

Таблица 10-6

Размеры и основные свойства медных микропроводов