4-2. АГРЕГАТЫ ДЛЯ ЭМАЛИРОВАНИЯ ПРОВОЛОКИ ДИАМЕТРОМ 0,05—0,29 мм

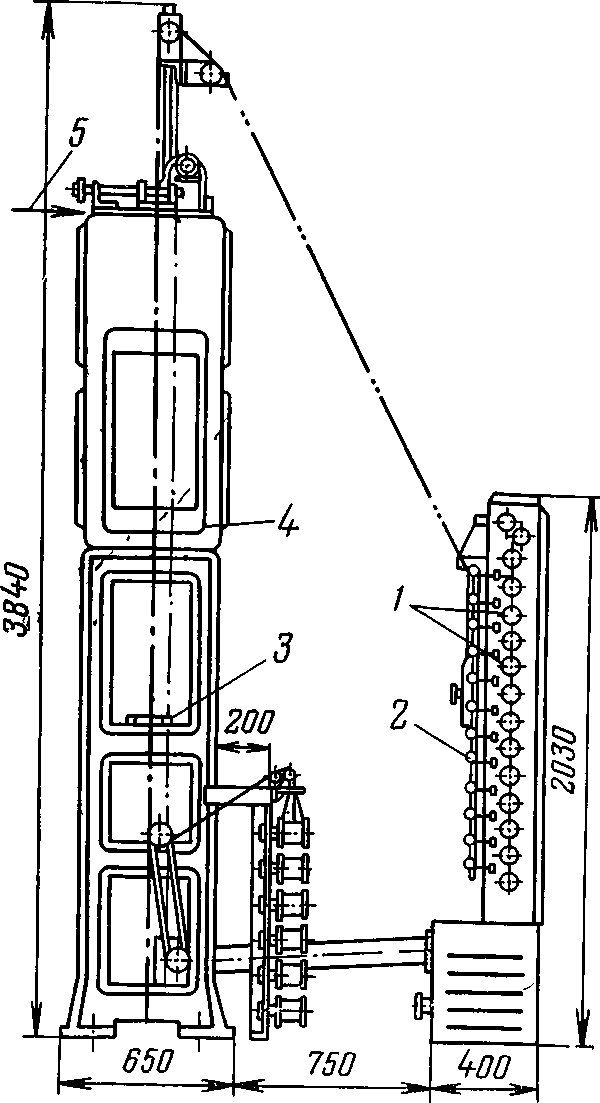

Рис. 4-12. Общий вид агрегата для эмалирования типа ЭТ-8.

В отечественной практике для эмалирования медной проволоки диаметром 0,05—0,29 мм применяются три типа агрегатов: горизонтальные — для изготовления проводов диаметром 0,05—0,09 мм (тип ЭТ-8) и вертикальные для изготовления проводов диаметром 0,10— 0,29 мм (тип М-24) и 0,20—0,41 мм (тип С-24). На агрегатах подобного типа эмалируется также проволока из сплавов сопротивления. Кроме того, на агрегате С-24 изготовляются алюминиевые эмалированные провода диаметром 0,38—0,55 мм. Эти агрегаты в настоящее время уже не изготовляются и постепенно будут заменяться новыми, более совершенными, но пока количество их на кабельных заводах значительно.

Рис. 4-13. Схема устройства эмалировочного агрегата типа М-24.

1 — приемно-отдающее устройство; 2 — раскладывающие ролики; 3 — лаковый узел; 4 — эмалированная печь; 5 — запорная вентиляция.

Основные узлы агрегата ЭТ-8 те же, что и ЭТ-2 (рис. 4-12). Кроме медной проволоки, на станке ЭТ-8 можно эмалировать проволоку из сплавов сопротивления, причем в этом случае проволока сматывается с навойки при вращении ее в центрах, а безынерционные отдатчики не применяются.

Очистка проволоки производится с помощью фетрового обжима (сухого или смоченного в растворителе). Для наложения лака винифлекс используются фетровые обжимы, а при эмалировании более жидким полиэфирным лаком применяются фитили. В отличие от агрегата типа ЭТ-2 подача лака централизованная (от системы с автоматическим лакоприготовлением и контролем вязкости).

Агрегат типа ЭТ-8 имеет две четырехкамерные печи, причем каждый ход располагается в отдельном керамическом муфеле.

Регулирование скорости плавное; оно осуществляется при помощи ленточно-конусного вариатора. Для уменьшения натяжения проволоки выходной блок роликов имеет принудительное вращение.

Конструкция предусматривает возможность эмалирования со скоростью в пределах 13—40 м/мин. Максимальные скорости эмалирования достигаются при замене обычных тяговых и перекидных роликов 10-канавочными, т. е. при увеличении числа проходов проволоки через лак и уменьшении толщины элементарного покрытия. В последней серии этих агрегатов предусмотрены каталитическое сжигание отходящих газов, а также увеличение скорости эмалирования до 70 м/мин за счет некоторого увеличения длины печи. Мощность станка равна 4,0 кВт.

Агрегаты типов М-24 и С-24 имеют в принципе одинаковую конструкцию. Первоначально эти агрегаты были рассчитаны для одновременного эмалирования масляными лаками 24 проволок (за три погружения). Широкое внедрение синтетических лаков, которые наносятся на проволоку диаметром 0,10—0,41 мм с помощью калибров за пять проходов, привело к тому, что этими лаками одновременно эмалируются только 14 проволок.

Схема агрегата типа М-24 показана на рис. 4-13 (подобное же устройство имеет и агрегат типа С-24).

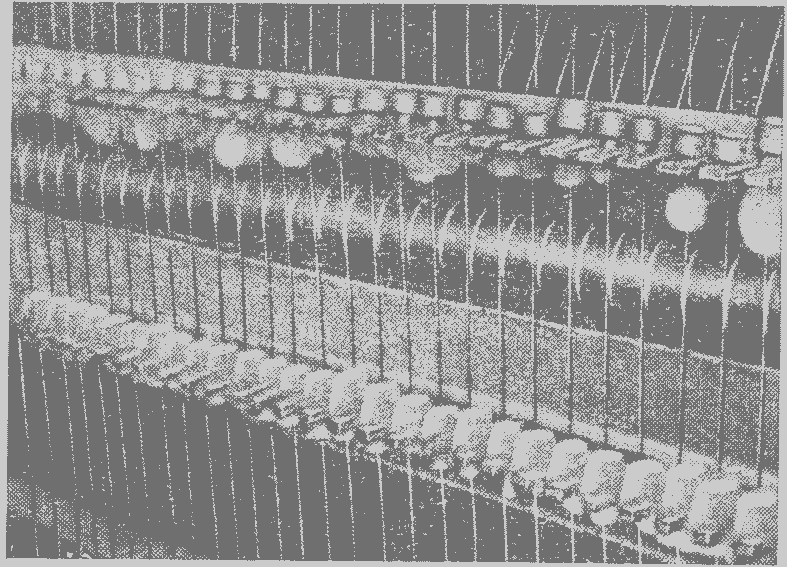

Рис. 4-14. Отдатчики к эмалировочным агрегатам типа М-24.

Отдающие и приемные устройства расположены с одной стороны печи. Отдающие катушки устанавливаются либо на вертикальных, либо на горизонтальных осях. Интерес представляют отдающие устройства, состоящие из вертикально расположенной рамы, прикрепляемой непосредственно к станкам печи, с горизонтальным расположением катушек (рис. 4-14). Очистка проволоки после схода с отдающих катушек производится с помощью фетровых обжимов.

Проволока приводится в движение тяговым валом, расположенным в нижней части агрегата перед лаковой ванной. Тяговый вал имеет 72 цилиндрические канавки для прохода проволоки. Регулирование скорости движения проволоки плавное с помощью вариатора. Вращение приемных катушек осуществляется от центрального вертикального вала; натяжение провода регулируется с помощью дисковых фрикционов.

Эмалирование масляными лаками на агрегатах типов М-24 и С-24, как и на любых других вертикальных агрегатах, осуществляется методом погружения. При эмалировании синтетическими лаками применяется калибровый способ наложения лака с использованием лаковых ванн трех типов:

- ванны открытые гребенчатые с фетровыми уплотнениями, через которые проволока проходит в ванну;

- ванны с лаконаносящими валиками;

- ванны с трубками (конструкции завода «Рыбинск-кабель»).

Рис. 4-15. Ванна с лаконаносящими валиками на эмалировочном агрегате М-24.

Наиболее прогрессивными являются ванны с лаконаносящими валиками (рис. 4-15), которые удобны в заправке и эксплуатации, имеют минимальную поверхность испарения, обеспечивают небольшое натяжение проволоки и уменьшают вытекание лака в процессе эмалирования. Недостатком такой ванны является то, что вращающиеся валики усиленно перемешивают лак, а это приводит к испарению растворителя и изменению вязкости лака.

На ряде заводов лак к эмалировочным ваннам подается с помощью централизованной циркуляционной системы. На заводе «Микропровод» такая система обеспечивает также автоматический контроль вязкости и необходимое разведение лака растворителем.

Эмалировочная печь агрегата типа М-24 однозонная, а типа С-24 — двухзонная. Внутреннее пространство печей выложено шамотным кирпичом. В первых конструкциях печей нагреватели выполнялись закрытыми; сейчас печи выпускаются с открытыми нагревателями. Температура в печах регулируется с помощью термопар и автоматических электронных потенциометров типов ЭПВ и ЭПД. Агрегаты М-24 и С-24 печей предварительного отжига проволоки не имеют.

Печи агрегатов М-24 и С-24 снабжаются системой запорной вентиляции. Эта система снижает расход электроэнергии за счет уменьшения потерь тепла на нагрев воздуха в камерах печей.

Скорость эмалирования на агрегатах типа М-24 может изменяться в пределах 12—36 м/мин, на агрегатах типа С-24 — в пределах 8—24 м/мин. Потребляемая мощность агрегата типа М-24 равна 13,5 кВт, а типа С-24—22,5 кВт.

Основными направлениями модернизации агрегатов типов М-24 и С-24 являются:

- увеличение емкости приемной и отдающей тары;

- некоторое увеличение мощности нагрева и улучшение характера температурных кривых в печах;

- оборудование циркуляционными системами лакоподачи с обязательной фильтрацией лака;

- каталитическое сжигание отходящих от эмалировочных печей газов;

- замена вариаторов приводом от двигателей постоянного тока.

Для эмалирования проволоки диаметром 0,05— 0,14 мм итальянская фирма Сикме выпускает горизонтальные агрегаты типа NORE-128. На этих агрегатах 16 проволок эмалируются за 8 проходов со скоростью 130—270 м/мин. При применении полиэфирных лаков скорость эмалирования снижается до 90—190 м/мин. Принципиальная схема агрегата NORE-128 показана на рис. 4-16.

Максимальная емкость отдающей тары 50 кг. Отдающие устройства безынерционного типа смонтированы в нижней части станины; отдающие барабаны установлены горизонтально для облегчения размотки провода.

В качестве приемной тары могут использоваться катушки с диаметром щеки 250 мм и расстоянием между щеками 160 мм. Постоянство натяжения провода в процессе намотки обеспечивается применением приводных двигателей с большим скольжением. Привод приемных катушек индивидуальный. Регулировка натяжения при намотке общая для всех приводных двигателей катушек и осуществляется с помощью автотрансформатора. Кроме того, каждое приемное устройство снабжено панелью для индивидуальной дополнительной регулировки натяжения в пределах ±15%.

Рис. 4-16. Принципиальная схема эмалировочного агрегата NORE-128.

1 — приемно-отдающее устройство; 2 — печь отжига, 3 — эмалировочная печь.

Тяговые шайбы — также индивидуальные для каждого хода проволоки. Они имеют текстолитовые кольца и снабжены покрытыми резиной прижимными роликами. Привод тяговых шайб от двигателя постоянного тока через червячный редуктор и специальные ременные передачи.

Станок NORE-128 имеет циркуляционную систему лакоподачи. Лак подается к лаковому узлу насосом; количество лака дозируется при помощи регулировочных задвижек, установленных в системе. Циркуляционная система снабжена фильтром для очистки лака. После фильтра установлен предохранительный клапан, не допускающий резкого повышения давления внутри системы в случае неправильного регулирования лакоподачи. Агрегат снабжен двумя видами лаковых узлов: как роликового типа, так и с применением фетровых обжимов. Фетровое устройство дает при эксплуатации лучшие результаты; такое устройство применяется для нанесения маловязких лаков. С помощью специальной электронной схемы контролируется и поддерживается на нужном уровне количество подаваемого на каждый ход лака. При этом вязкость лака сохраняется неизменной. Система фетровых обжимов обеспечивает правильное распределение лака по поверхности проволоки. Расположение лаконаносящего устройства обеспечивает при обслуживании удобный доступ к нему. Емкость бака для лака равна 80 л; бак укомплектован указателем уровня, сливным устройством, насосом и фильтром и может подключаться к системе централизованной лакоподачи.

Приемно-отдающее устройство снабжено системой раскладки провода, представляющей собой каретку на шариковых втулках, которая с помощью реверсивного моторедуктора изменяет направление движения. Устройство обеспечивает возможность устанавливать пять шагов раскладки; изменение шага раскладки производится путем смены шестерен. Ширина раскладки регулируется плавно.

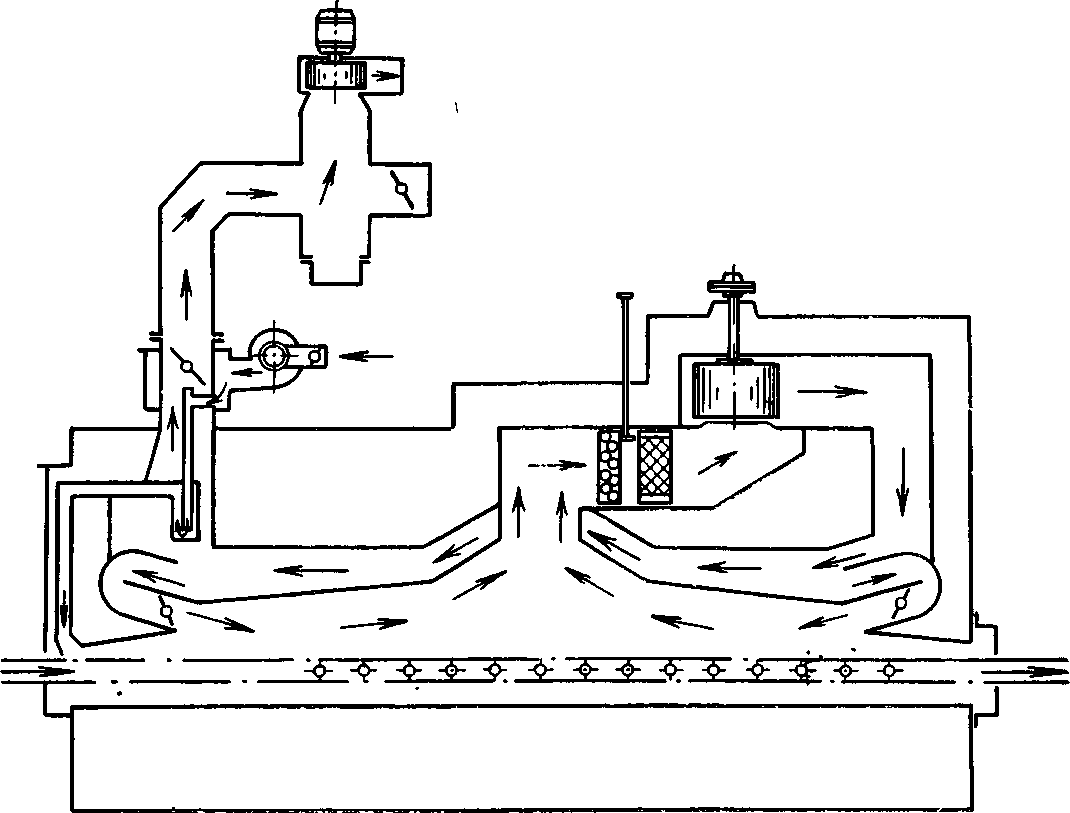

Схема тепловых потоков в печи агрегата NORE-128 показана на рис. 4-17. Камера печи и устройство для каталитического сжигания отходящих газов выполнены из нержавеющей стали. Теплоизоляцией печи является минеральная вата. Электрические нагреватели при необходимости легко заменяются. Камера печи разделена на две зоны: одна зона — для испарения растворителя, вторая — для запечки лака. Температура каждой из этих зон контролируется автоматическим пирометром.

Газы отсасываются в центре камеры печи и пропускаются через катализатор, после чего очищенные газы поступают в систему циркуляции, а затем снова в рабочую камеру печи с целью максимального использования тепла очищенного газа, поступающего в систему рекуперации; количество направляемого газа может регулироваться с помощью комплекта шиберов.

Каталитическое устройство снабжено терморегулятором для включения вспомогательных нагревательных элементов, а также системой аварийной сигнализации в случае превышения допустимой температуры в зоне после катализатора. Каталитическое устройство имеет также две термопары, расположенные до и после катализатора. Температура катализатора должна быть не ниже 350 °C, так как при более низкой температуре происходит неполное сгорание паров растворителей и быстрое загрязнение каталитических элементов. Но температура катализатора не должна также превышать 600 °C, так как в противном случае каталитические элементы могут выйти из строя.

Рис. 4-17. Схема тепловых потоков в эмалировочной печи агрегата NORE-128.

При превышении допустимой температуры срабатывает предупредительная звуковая и световая сигнализация и останавливается вытяжной вентилятор, предохраняя каталитические элементы от возможного повреждения. При этом нагреватель катализатора выключается, лак быстро удаляется из ванны, а проволока без слоя лака может продолжать движение через печь на пониженной скорости. Если эти меры не будут приняты, возникнет возможность самовозгорания взрывоопасной смеси, накопляющейся в печи из-за остановки вытяжного вентилятора.

Печь снабжена вентилятором с двигателем, необходимыми для обеспечения циркуляции газов. Отсасывающий вентилятор приводится во вращение от двигателя постоянного тока, что позволяет легко регулировать его скорость при применении различных типов лака. Печь имеет отдельный вентилятор для отсоса газов и выброса их в дымовую трубу, а также устройство для охлаждения входного и выходного блоков перекидных роликов. Проволока заправляется в печь с помощью восьми нихромовых лент (пο одной на каждые два хода); ленты приводятся в движение через муфты от вала, связанного с моторедуктором. Длина камеры печи равна 2 м. До недавнего времени фирма Сикме рекомендовала для агрегатов NORE-128 контактные печи отжига. В этих печах нагрев и отжиг проволоки осуществляются за счет пропускания по ней тока. Ток подводится с помощью контактных роликов при движении проволоки сверху вниз через стеклянную трубку с определенным уровнем воды в последней, необходимым для создания защитной среды. Установленная мощность эмаль-печи агрегата NORE428 28 кВт, печи отжига 6 кВт.

В последних конструкциях подобных агрегатов для эмалирования проволоки диаметром 0,05—0,114 мм с целью обеспечения достаточной толщины изоляции при работе на максимальных скоростях каждая проволока эмулируется уже не за 8, а за 12 проходов. Соответственно изменился тип агрегата: NORE-192 вместо NORE-128. Агрегат NORE-IOS имеет бесконтактную печь отжига с трубками из жаропрочной стали для прохода отдельных проволок. Печь отжига снабжена парогенератором для создания защитной паровой среды при отжиге медной проволоки. Каждая из двух печей отжига рассчитана на восемь ходов. Общая мощность этих печей составляет 13 кВт. Температура каждой печи регулируется при помощи термопар и терморегуляторов на транзисторах. Емкость отдающих катушек около 60 кг, причем катушки расположены вертикально на съемных тележках, что облегчает операцию загрузки. Провод сматывается с катушки с помощью фляйера.

Агрегат NiORE-l20, предназначенный для эмалирования проволоки диаметром 0,08—0,28 мм, в принципе подобен агрегату NORE-128, но отличается несколько большими размерами и повышенной мощностью печи (39 кВт). Длина агрегата без печи отжига составляет 10,25 м против 8,8 м у агрегата NORE-I128. Станок 20-ходовой; каждая проволока эмалируется за шесть проходов. Скорость эмалирования в пределах 50—260 м/мин для лаков на полиуретановой и поливинилацеталевой основе и 40—180 м/мин при применении полиэфирных лаков. Емкость отдающей тары 80 кг. Длина рабочей части печи равна 2,5 м.

В последних конструкциях станков для эмалирований проволоки диаметром 0,08—0,28 мм предельная скорость увеличена до 300 м/мин с одновременным увеличением мощности печи до 49 кВт и числа проходов проволоки через лак до 12. Контактные печи отжига также заменены печами непосредственного отжига в паровой среде.

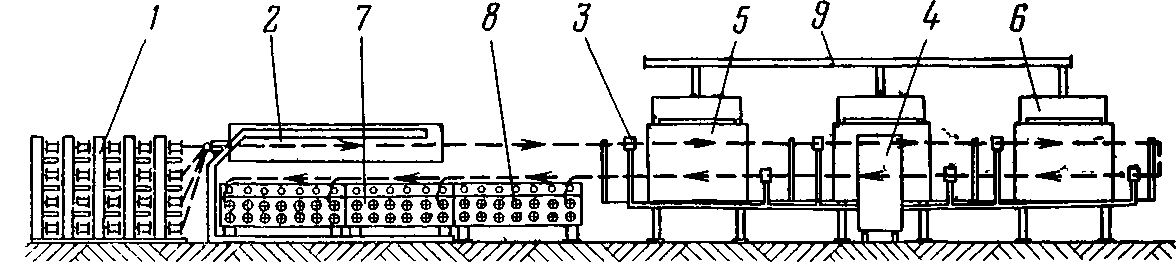

Австрийская фирма МАГ применяет для эмалирования проволоки диаметром 0,05—0,13 мм 40-ходовые агрегаты LDO-O/K-40 с последовательным расположением печей. Проволока в зависимости от количества печей проходит через лак 6 и 8 раз. Схема агрегата LDO-O/K-40 с эмалированием проволоки за шесть проходов показана на рис. 4-18.

Рис. 4-18. Схема эмалировочного агрегата LDO-O/K-40.

1 — отдающее устройство; 2 — печь отжига с устройством для очистки проволоки; 3 — лаковый узел; 4 — бак для хранения лака; 5 — эмалировочная печь; 6 — шкаф управления; 7 — приемное устройство; 8 — сдвоенный приемный шпиндель катушек; 9 — вентиляционная система.

Длина агрегата составляет18,6—21,6 м. Длина камер печи равна 1,58 м; в каждой печи имеются две камеры—для прямого и обратного движения проволоки.

Длина печи отжига равна 3,5 м. Общая установленная мощность агрегата составляет 75—91 кВт. Диапазон рабочих скоростей эмалирования до 250 м/мин. Конструкции отдельных узлов принципиально не отличаются от конструкции узлов ранее рассмотренного агрегата для эмалирования проволоки диаметром 0,03—0,07 мм. Фирма МАГ выпускает также 42-ходовые агрегаты подобного типа для эмалирования проволоки диаметром 0,08— 0,30 мм со скоростями 40—250 м/мин.

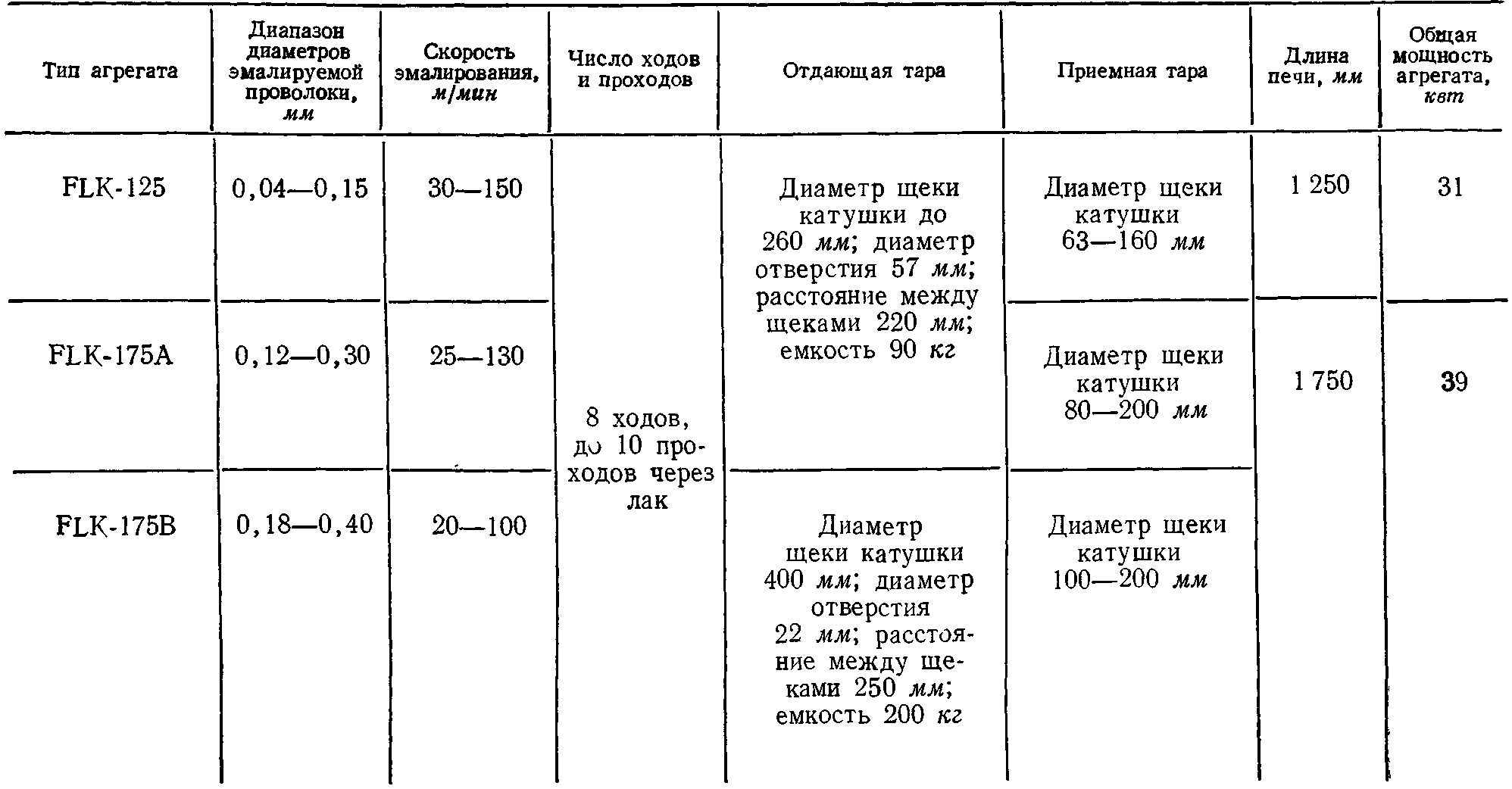

Западногерманская фирма Ауман выпускает для эмалирования проволоки в диапазоне диаметров 0,04— 0,40 мм три агрегата типа FLK, основные характеристики которых приведены в табл. 4-1.

Таблица 4-1

Основные характеристики агрегатов фирмы Ауман для эмалирования проволоки диаметром 0,04—0,40 мм

Рис. 4-19. Принципиальная схема эмалировочного агрегата FLK-125 и FLK-175A фирмы Ауман.

1 — отдающее устройство, 2 — отжигательное устройство; 3 — эмалировочная печь; 4 — перекидные ролики; 5 — шкаф управления; 6 — отсасывающая вентиляция; 7 — система лакоподачи; 8 — приемное устройство.

Принципиальная схема агрегата типа FLK125 или FLK-175A показана на рис. 4-19. Подача лака к эмалируемой проволоке порционная и осуществляется с помощью специального дозирующего устройства. Регулировка скорости эмалирования плавная.

Рис. 4-20. Устройство для контактного отжига проволоки на эмалировочных агрегатах фирмы Ауман.

Система контактного отжига проволоки, рекомендуемая фирмой Ауман для проволоки диаметром свыше 0,18 мм, показана на рис. 4-20.