4-7. СИСТЕМЫ ВЕНТИЛЯЦИИ И КАТАЛИТИЧЕСКОЕ СЖИГАНИЕ ОТХОДЯЩИХ ГАЗОВ

В процессе эмалирования в рабочих камерах печей выделяется большое количество паров растворителей, которые подлежат немедленному удалению.

Вентиляционные системы эмалировочных цехов включают вытяжную и приточную вентиляцию. Вытяжная вентиляция состоит из вытяжных колпаков над верхними отверстиями эмалировочных печей, системы воздухопроводов и вентилятора. Агрегаты малой мощности, предназначенные для эмалирования тонкой проволоки, имеют вместо отдельных колпаков длинные короба, проходящие над или под эмалировочными печами, причем против каждого отверстия в коробе имеется соответствующий вырез. Короб соединяется с вентилятором посредством воздухопровода. Отсасываемые газы состоят из паров растворителей и летучих компонентов масел и смол. Эти газы за время прохождения от верхних щелевых отверстий эмалировочных печей до вентилятора успевают несколько охладиться, и поэтому небольшая наиболее тяжелая их часть успевает сконденсироваться в густую липкую жидкость, которая оседает на стенках воздухопроводов. Этот конденсат часто засоряет воздухопроводы, а при наличии небольших неплотностей в швах проникает на наружную часть воздухопроводов и придает им неопрятный вид. Наконец, образовавшийся конденсат очень горюч и может служить причиной загорания в системе вентиляции. Поэтому необходимо периодически производить тщательную очистку всего вентиляционного устройства от конденсата.

В вентиляционных установках, где конденсат поддается удалению с помощью сборников и отводящих труб, установка последних, безусловно, целесообразна. Большое количество конденсата скопляется обычно у многоходовых эмалировочных печей, на которых эмалируется проволока крупных размеров. Поэтому на вытяжную вентиляцию у этих печей приходится обращать особое внимание, так как при наличии дефектов, способствующих быстрому скоплению конденсата, повышается вероятность вспышки и пожара в системе вентиляции.

При монтаже вентиляционных установок особое внимание необходимо обращать на недопустимость передачи вибраций работающего вентилятора эмалировочному агрегату, что очень вредно отражается на качестве эмалированных проводов. Для устранения этого явления целесообразно электродвигатели и вентиляторы ставить на резиновые прокладки, соединять вентилятор с воздухопроводом через брезентовое колено и т. п.

Так как часть газов с парами растворителя иногда не захватывается рассмотренной выше местной вентиляцией отдельных эмалировочных печей, в верхней части помещения устанавливается несколько мощных вытяжных вентиляторов для общей вентиляции цеха.

Вытяжными вентиляторами из помещения эмалировочного цеха выбрасывается большое количество воздуха, которое компенсируется приточной вентиляцией. Засасываемый воздух здесь предварительно должен пройти через воздушный фильтр. Отфильтровывание пыли может производиться через фильтрующие ткани, сетки, слои сыпучих материалов и т. п. При фильтрации мелкие пылинки первоначально проходят через ткань. Однако оседание на ткани крупных частиц быстро создает дополнительный фильтрующий слой. Недостатками этих фильтров являются большое сопротивление засасываемому воздуху и необходимость тщательного надзора и ухода за ними. В фильтрах из сыпучих материалов (гравия, кокса, древесных стружек и т. п.), а также материалов, имеющих шероховатые поверхности, через которые пропускается очищаемый воздух, используются извилистые каналы, где оседают пылинки.

Лучший эффект дают фильтры из сыпучих тел, смачиваемых водой или маслом (фарфоровые шарики или кольца и т. п.). Наконец, очистку воздуха можно производить пропусканием его через распыляемую воду. Этот способ обычно дает удовлетворительные результаты, так как капельки воды создают потоки воздуха, направленные к мокрому полу камеры, и увлекают к нему пылинки.

Возможно также осаждение пыли электрическим путем. Сущность этого способа состоит в том, что электризующиеся частицы пыли притягиваются одним из электродов фильтра. В эмалировочных цехах этот метод допустим только при расположении всей установки вне цеха.

На практике очистка воздуха иногда производится тканевыми фильтрами, которые в виде длинных мешков подвешиваются к патрубкам приточной магистрали. Эти фильтры требуют повседневного контроля за их состоянием и своевременной смены при загрязнении. В зимнее время в некоторых случаях приточный воздух приходится подогревать, так как иначе температура в цехе может снизиться настолько, что это будет отрицательно сказываться на качестве эмалированных проводов. С этой целью нагнетаемый воздух приходится предварительно пропускать через калориферы. Последние могут быть с электрическим паровым или водяным подогревом. Наибольшее распространение в отечественной практике имеют пластинчатые калориферы. Воздух в этих калориферах прогоняется между железными ребрами, нанизанными на тонкостенные трубки, через которые пропускается пар или горячая вода.

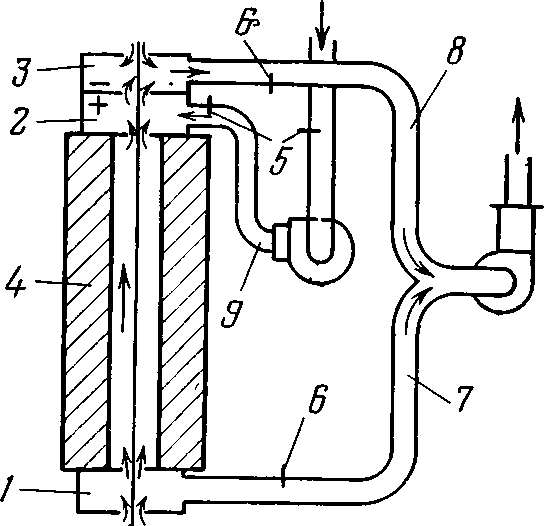

Рис. 4-34. Схема работы воздушных камер.

1 — нижняя отсасывающая камера, 2 — верхняя приточная камера; 3 — верхняя отсасывающая камера; 4 — эмалировочная печь; 5 — регулировочные заслонки приточной вентиляции; 6 — регулировочные заслонки вытяжной вентиляции; 7—9 — воздухопроводы

Для нормальной работы эмалировочных агрегатов необходимо, чтобы окружающая температура, а также влажность воздуха поддерживалась в заданных пределах. Для поддержания постоянной нормальной температуры и влажности воздуха могут служить установки для кондиционирования воздуха.

Наличие отсасывающих вентиляторов создает некоторую неустойчивость технологического процесса эмалирования, в частности из-за вибрации эмалируемой проволоки, которую, несмотря на принимаемые меры, полностью устранить не удается. В связи с этим большой интерес представляет отказ от отсасывающих вентиляторов за счет применения естественной вентиляции. Отсос газов в этом случае будет производиться за счет разности плотностей воздуха в цехе и в эмалировочной печи, а также за счет небольшого избыточного давления (примерно до 2—5 мм вод. ст.) воздуха в цехе, которое должна обеспечивать приточная вентиляция.

Отсасываемый от эмалировочных печей воздух уносит значительную часть тепла, выделяемого нагревательными элементами. Поэтому уменьшение этих тепловых потерь может существенно снизить расход электроэнергии. В агрегатах старой серии (агрегаты тип М, С, Б и др.) это уменьшение достигалось с помощью системы так называемой «запорной вентиляции». Ее сущность заключается в создании у верхних щелевых отверстий печи противодавления, которое тормозит естественный приток воздуха снизу вверх. Для этого на верхней и нижней частях печи устанавливаются воздушные камеры (или, как их называют на заводах, короба), подсоединенные к вытяжным и нагнетательным воздуховодам. Принципиальная схема работы воздушных камер показана на рис. 4-34.

Система запорной вентиляции включает два вытяжных короба (нижний и верхний) и один приточный (верхний). Нижний вытяжной короб предназначается для частичного отсасывания воздуха, поступающего в печь, верхний вытяжной короб — для удаления паров растворителя.

Верхний приточный короб тормозит естественное движение воздуха через печь путем создания противодавления.

Опыт эксплуатации эмалировочных печей с запорной вентиляцией на заводе «Микропровод» показал, что в результате внедрения этой системы экономия электроэнергии на эмалировочных печах составляет 40—45% с одновременным снижением загазованности атмосферы цеха отходящими газами. Кроме того, снижается температура наружной поверхности печей и повышается срок службы нагревателей.

Отходящие от эмалировочных печей газы, представляющие собой в основном смесь воздуха с парами растворителей, могут не сразу выбрасываться в атмосферу, а предварительно пропускаться через каталитическое устройство, где происходит окисление растворителей и сгорание смеси. Концентрация паров растворителей в смеси зависит от режимов эмалирования, типа применяемого лака и вентиляционных условий и составляет 0,2—2% массы. По санитарным требованиям наиболее вредным из растворителей, отводимых из камеры эмалировочной печи, является трикрезол. Предельно допустимая концентрация трикрезола в воздухе составляет 5 мкг/л. По пожаро- и взрывоопасности из растворителей наиболее опасен сольвент-нафта, хотя допустимая санитарная норма его содержания достаточно велика (100 мкг/л); предел по взрывоопасности составляет 1,3—8%. Сжигание отходящих паров растворителей не только исключает загрязнение окружающей атмосферы, но и позволяет избавиться от конденсата в вентиляционной системе печи.

Наиболее экономичное и эффективное сжигание до последнего времени обеспечивалось за счет применения в качестве катализаторов платины или палладия, в губчатом виде наносимых на металлическую подложку. При этом температура сжигания составляет 350—400 °C. Сам каталитический элемент представляет собой рамку, закрытую со всех сторон сеткой из нихрома или нержавеющей стали. Внутри помещаются полоски или гофрированные расплющенные проволоки из жаростойкого металла, на которые нанесен катализатор. Такие каталитические элементы устанавливаются на эмалировочных агрегатах и работают без замены несколько тысяч часов.

В том случае если происходит неполное сгорание отходящих газов (повышение температуры газов на выходе из катализатора по сравнению с температурой на входе меньше 80 °C) или выходящие из катализатора газы становятся видимыми, или появляется специфический запах, катализатор должен быть промыт. Промывка производится горячей водой (60—70 °C) с добавлением 5 см3 бесщелочного мыла на каждые 30 л воды. Время промывки составляет около 5 мин. Затем плита промывается питьевой водой и сушится горячим воздухом. Если после промывки на катализаторах обнаруживаются осадки масел или смол, то элементы необходимо поставить в воздушную печь и медленно повысить температуру печи до 600 °C. При этом должен обеспечиваться отсос образующих паров. Воздействие на катализатор температуры выше 600 °C и открытого пламени недопустимо. После промывки активная поверхность катализатора должна иметь характерный серый или коричнево-черный цвет.

За рубежом и на отечественных кабельных заводах начинают применяться гранульные окисные катализаторы, стоимость которых значительно меньше стоимости катализаторов на платиновой или палладиевой основе. В частности, отечественный гранульный катализатор изготовляется на основе окиси меди СuО, нанесенной на подложку из окиси алюминия А12О3. Насыпная плотность катализатора составляет 0,7 г/см3; удельная поверхность 130 м2/г. Каталитический гранульный элемент представляет собой рамку, выполненную из жаропрочной стали, к которой крепятся сетки из нихрома, образующие боковые стенки катализатора (плиты). Сверху рамка открыта; через этот проем засыпаются гранулы, которые заполняют пространство между сетками и плоскостями рамки. После засыпки гранул крышка рамки закрывается и крепится винтами.

Гранульные катализаторы окисного типа успешно эксплуатируются на отечественных кабельных заводах. В частности, содержание крезола в отходящих от эмалировочной печи газах после установки катализатора уменьшается с 20—60 до 1—3,5 мг/м3. катализаторы подобного типа применяются также на агрегатах австрийской фирмы МАГ.

Современные агрегаты производятся с каталитическими рекуперационными системами, описанными в § 4-3. На агрегатах старых конструкций тепло, получаемое при сжигании отходящих газов, не используется, а выбрасывается в атмосферу.