При сварке трубопроводов предварительный нагрев свариваемых деталей должен быть обеспечен в следующих случаях:

а) при. сварке углеродистых сталей с содержанием 00,27%, а также независимо от содержания углерода при толщине листа бо лее 35 мм;

б) для молибденовых, хромомолибденовых и хромомолибденованадиевых сталей — во всех случаях независимо от содержания углерода и толщины листа;

в) для других видов легированных сталей (перлитного и аустенитного классов), у которых при исследовании на свариваемость была установлена необходимость такого подогрева; в этих случаях необходимость подогрева деталей, а также его способ и режим указываются в соответствующих инструкциях или технических условиях;

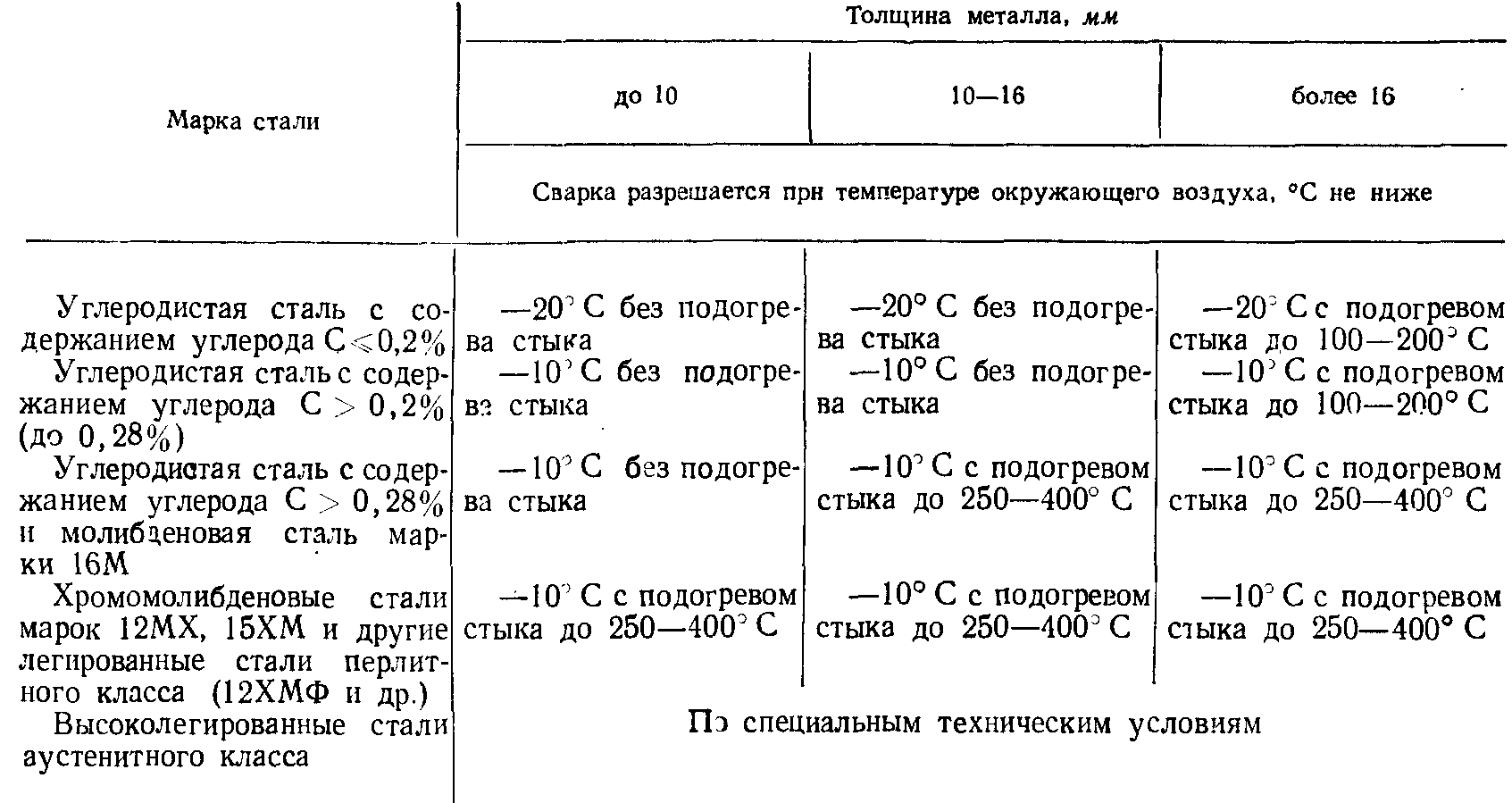

г) для деталей трубопроводов из углеродистых и легированных сталей, свариваемых при отрицательных температурах согласно следующим данным:

Основным видом сварки станционных трубопроводов в настоящее время является ручная электродуговая сварка; этим способом свариваются все без исключения стыки трубопроводов на монтажных площадках электростанций.

Сварка в атмосфере защитных газов широко применяется для трубопроводов из высоколегированных сталей аустенитного класса.

Полуавтоматический и автоматический виды электродуговой сварки под слоем флюса, электрошлаковая сварка, а также автоматизированная сварка в среде защитных газов являются весьма перспективными для толстостенных трубопроводов в условиях применения на заводах и монтажных площадках электростанций.

Выравнивание структуры металла в сварном шве и в околошовной зоне со структурой основного металла достигается термической обработкой, которая обязательна прн толщине стенок свариваемых элементов из углеродистой стали 35 мм и более, а также при сварке элементов из легированных сталей любых марок независимо от толщины стенки, если эта термическая обработка предусматривается техническими условиями по режимам, устанавливаемым специализированными институтами.

Наиболее распространены следующие виды термической обработки сварных соединений трубопроводов:

а) для низколегированных перлитных сталей — нормализация, отпуск, отжиг и двойная термообработка (нормализация+отпуск и др.);

б) для высоколегированных аустенитных сталей — аустенизация и стабилизация (с выдержкой) ;

в) для легированных сталей всех классов как дополнение к предыдущим видам — старение.

Термическая обработка сварных стыков трубопроводов из многокомпонентных трубопроводных сталей требует точного соблюдения температурных режимов; допускаемые колебания температуры обычно задаются в размере не более ±10° С. Для термической обработки сварных соединений трубопроводов может применяться следующая аппаратура.

А. Для неповоротных стыков трубопроводов

Нагревательные печи с пламенным или электрическим обогревом. В этих печах может производиться общая термическая обработка отдельных участков или блоков трубопроводов. Блоки целиком загружаются в печь, где подвергаются равномерному и одинаковому для всех элементов блока нагреву, что обеспечивает перекристаллизацию и выравнивание структуры, а также снятие внутренних напряжений во всех элементах и участках трубопроводов. Это наилучший способ термической обработки сварных стыков трубопроводов, обеспечивающий равномерность свойств металла, получающихся по всему его объему. Вместе с тем этот способ термической обработки весьма громоздок и может применяться только в стационарных условиях при изготовлении трубопроводов на заводе; на месте монтажа трубопроводов этот способ непригоден.

Муфельные печи с пламенным или электрическим обогревам. В этих печах может производиться местная термическая обработка отдельных участков трубопроводов. Трубопровод закладывается в печь так, что нагреваемый участок помещается внутри печи, а его концы из нее выступают. Термическая обработка при помощи муфельных печей обеспечивает нагрев отдельных участков трубопроводов, в связи с чем по длине последних сохраняются разность температур и неравномерность структур и напряжений. Термическая обработка сварных стыков трубопроводов в пламенных муфелях осуществима только в заводских условиях; муфели с электроиндукционным нагревом могут применяться для термической обработки неповоротных стыков трубопроводов и в условиях монтажа.

*Старением называется длительный отпуск и многочасовая выдержка при температуре порядка 100—150° С для перлитных сталей или многочасовая выдержка при температуре, несколько меньшей температуры аустенизации, для сталей аустенитного класса. В результате старения в стали более полно происходят выравнивание структуры металла и снятие внутренних напряжений, после чего в ней выявляются постоянные свойства, действующие в стали после старения длительное время.

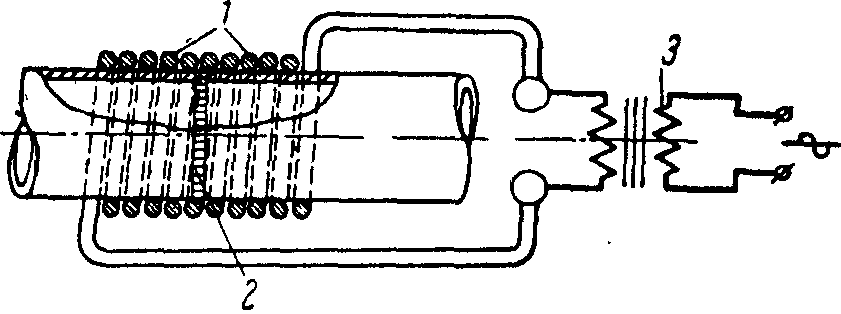

Рис. 3-4. Схема термической обработки неповоротного сварного стыка индуктором.

1 — шланговый индуктор; 2 — сварной шов; 3 — трансформатор.

Неразъемные (шланговые) индукторы представляют собой соленоид из электрического кабеля, навитый на участок трубы (длиной 200-300 мм) с расположением сварного стыка в середине соленоида.

На рис. 3-4 показана схема термической обработки сварного стыка трубопровода при помощи такого шлангового индуктора. Нагрев трубы производится токами Фуко, возбуждаемыми электромагнитным полем индуктора, питаемого переменным током высокой или промышленной частоты.

Индуктор обеспечивает местный нагрев участка трубопровода и, следовательно, аналогично вышесказанному, в нем после термообработки сохраняются остаточные температурные и структурные перекосы. Необходимость навивки шлангового индуктора на каждый сварной стык трубопровода усложняет термическую обработку и обусловливает высокий износ кабеля. Тем не менее описанный способ получил широкое распространение при термической обработке сварных стыков станционных трубопроводов в монтажных условиях.

Для обеспечения равномерного нагрева трубы и сварного стыка необходима равномерная навивка индуктора с плотным прилеганием его витков к трубе; наличие воздушных прослоек между витками индуктора и трубой нарушает равномерность электромагнитного поля, вызывая дополнительные температурные перекосы, и нарушает эффективность термической обработки сварных соединений.

Разъемные индукторы, представляющие собой соленоид из электрического кабеля, намотанный на жесткий каркас в виде пустотелой катушки. Катушка с обмоткой имеет разъем в диаметральной плоскости, что позволяет установить индуктор в любом месте трубопровода независимо от его длины и наличия на нем поворотов и тройников.

В индукторах данного типа всегда имеют место температурные перекосы из-за воздушного зазора между катушкой соленоида и трубой, а в местах стыкования полувитков имеет место дополнительное искажение электромагнитного поля, приводящее к дополнительному нарушению равномерности нагрева трубы в разных зонах катушки.

Несоответствие равномерности нагрева требуемой точности режима термической обработки (±10° С) исключает возможность применения разъемных индукторов для термической обработки сварных стыков ответственных трубопроводов из многокомпонентных легированных сталей.

Б. Для поворотных стыков трубопроводов

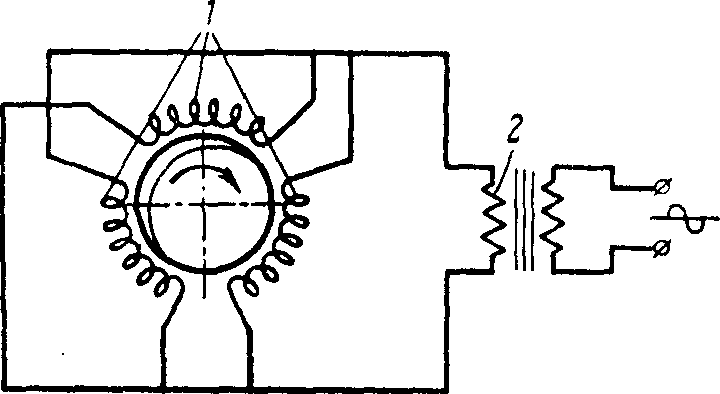

Электромагнитный излучатель, представляющий собой систему соленоидов (рис. 3-5), излучающих на вращающуюся трубу электромагнитный поток, возбуждающий в металле токи Фуко.

Рис. 3-5. Схема термообработки поворотного сварного стыка электромагнитным излучателем.

1 — излучатель; 2 — трансформатор.

В. Для поворотных и неповоротных стыков

В этом случае применяется нагрев сварных стыков газовыми горелками; при обработке поворотных стыков горелки неподвижны, а при обработке неповоротных стыков горелки перемещаются вдоль шва. При существующих конструктивных решениях этот способ дает наихудшие результаты по качеству термической обработки.

При термической обработке сварных стыков крайне важно обеспечение возможности регулирования и правильного измерения температуры нагреваемых участков трубопроводов.