НОРМЫ ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ СТАНЦИОННЫХ ТРУБОПРОВОДОВ

1. ОБЩИЕ ТРЕБОВАНИЯ К ПРОЕКТАМ СТАНЦИОННЫХ ТРУБОПРОВОДОВ

Все виды трубопроводов тепловых электростанций, транспортирующих водяной пар давлением 2 ата и более или горячую воду с температурой более 120° С, подведомственны Госгортехнадзору и должны удовлетворять требованиям Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды.

Проекты этих трубопроводов должны соответствовать требованиям Норм технологического проектирования тепловых электростанций и Правил технической эксплуатации электрических станций и сетей Министерства строительства электростанций и Союзглавэнерго.

Выполненный проект трубопроводов должен включать в себя проработку и правильное конструктивное решение всех вопросов по устройству трубопровода в целом, а также предусматривать мероприятия, обеспечивающие нормальную эксплуатацию трубопровода (заполнение, опорожнение, обеспаривание, наблюдение за структурным состоянием и ползучестью металла паропроводов, обеспечение условий свободного теплового удлинения трубопроводов и пр.).

Проект трубопроводов должен исходить из возможности изготовления всех его деталей средствами производства, существующими на заводах-изготовителях и строительно-монтажных площадках.

В технически обоснованных случаях проект трубопроводов может быть ориентирован на применение новых технических средств на заводах, однако возможность создания этих средств должна быть согласована с соответствующими заводами или монтажными организациями.

Проекты должны учитывать максимальное применение стандартных деталей и элементов по ГОСТ, МВН или другим стандартам. Рабочие чертежи изделий и элементов трубопроводов, содержащиеся в ГОСТ или МВН, в проектах не разрабатываются.

Разработка индивидуальных элементов трубопроводов допускается только в случае отсутствия стандартных элементов или когда применение стандартных элементов оказывается по тем или иным причинам невозможным.

Каждый трубопровод должен проверяться расчетом на пропускную способность, исходя из допускаемой потери давления при заданной конфигурации. Применяемые скорости движения среды в станционных трубопроводах приведены в табл. 4-1.

Таблица 4-1

Скорости движения среды в станционных трубопроводах

Наименование трубопровода | Скорость движения среды, м]сек |

Паропроводы свежего пара от котлов к турбинам: | 40—50 |

высокого давления .. | 40-60 |

повышенного и среднего давлений | 40-70 |

Прочие паропроводы: | 40-70 |

насыщенного пара | 20-40 |

подводов пара к РОУ | 60-90 |

выхлопные ... | 20-30 |

Водопроводы, работающие под давлением насосов: | 2-3,5 |

конденсатопроводы .. | 1,5-2,5 |

вспомогательные трубопроводы (сырой, химически очищенной, технической, смывной вод) | 2-3 |

Водопроводы, работающие без давления: всасывающие к насосам всех назначений .. | 0,6-1,1 |

свободного слива, перелива и т. п. | 1-2 |

дренажные и продувочные трубопроводы .. | 15-30 |

Сжатый воздух и другие газы | 10-20 |

Вязкие вещества (масло, мазут и др.) | 8-12 |

При отсутствии в действующих сортаментах труб достаточно большого диаметра разрешается выполнять трубопровод из нескольких параллельных ниток без резерва.

На схеме трубопровода должна быть нанесена вся необходимая арматура с указанием байпасов и типов приводов, дренажи и вспомогательные трубопроводы.

2. ТРЕБОВАНИЯ К ТРУБАМ И ИХ ДЕТАЛЯМ

Трубы для станционных трубопроводов и их деталей изготовляются из спокойных сталей по ГОСТ 380-57, ГОСТ 1050-57, ГОСТ 5058-57, ГОСТ 4345-57, ГОСТ 5632-51 и др.

Для изготовления труб станционных трубопроводов наиболее употребительными материалами являются стали следующих марок:

углеродистые стали марок Ст. 2 и Ст. 3 для газовых труб по ГОСТ 3262-55, работающих при Ру=10—16 и t<200°С;

углеродистые стали марок Ст. 2 и Ст. 3 для сварных труб по ГОСТ 1753-53 при <16 и t<200° С; марок 10 и 20 для тех же труб на Ру<16 и t<300° С;

углеродистые стали марок от МСт. 2 до МСт. 4 для сварных труб по ГОСТ 4015-58 на Ру<16 и t<300° С;

углеродистые стали марок Ст. 2, Ст. 4, Ст. 5 и 10 для бесшовных труб по ГОСТ (8731-8734)-58, работающих при Рраб= 22 кГ/см2 и t<300° С;

углеродистая высококачественная сталь по ГОСТ 1050-52 марки 20 для бесшовных труб по ГОСТ (8731-87341-58, работающих при Рраб<60 кГ/см2 и t<450° С, а также для бесшовных труб по ЧМТУ 2579-54 и 2580-54 при любых давлениях и t<450°С;

малолегированная сталь марки 15ГС по специальным сортаментам (МВН) для бесшовных труб питательных трубопроводов, работающих при Рраб<380-400 кГ/см2 и t< 280-300° С;

жаропрочные легированные стали перлитного класса для бесшовных труб по специальным сортаментам (МΒΗ) паропроводов, работающих при любых давлениях и температурах:

t<475° С — марки 16М

t<510° С — марки 12МХ

t<<585° С —марки 12Х1МФ и 15Х1М1Ф

высоколегированные жаропрочные и жаростойкие стали аустенитного класса для бесшовных труб по специальным сортаментам (МВН) паропроводов установок сверхвысоких параметров (р>300 ата и t>600° С) марок 1Х18Н12Т, Х13Н182БР (ЭИ695Р), ЭИ-713, ЭП-17 и др.

Трубы из легированных сталей должны поставляться трубопрокатными заводами в термообработанном состоянии.

Детали трубопроводов, изготовляемые из этих труб гибкой или сваркой, должны подвергаться конечной термической обработке на местах их изготовления (по соответствующим ТУ) и гидравлическому испытанию по ГОСТ 356-59.

Радиусы изгиба гнутых деталей трубопроводов (колена, отводы и др.) нормированы в системе МВН в зависимости от условного диаметра трубы и параметров среды и приведены в табл. 4-2.

В случаях, не предусмотренных табл. 4-2, радиусы гиба труб, отводов, компенсаторов к т. п. должны быть равны следующим величинам:

при загибании труб с предварительной набивкой песком и нагревом R>3,5Dн (где Dн — наружный диаметр трубы); при загибании труб на специальном стане без набивки песком в холодном состоянии R>4Dн; при загибании труб с полурифельными складками с одной стороны без набивки песком (только для категорий II, III и IV) с нагревом газовой горелкой (R>2,5Dн).

Допускается загиб трубы радиусами менее указанных величин, если способ гнутья гарантирует утонение стенки трубы не более чем на 15% ее толщины, требующейся по расчету.

Таблица 4-2

Сводная таблица радиусов гнутья труб (по МВН)

Примечание. Настоящей таблицей охватываются все сортаменты труб по МВН для указанных параметров.

Вварка штуцеров, бобышек, дренажных трубок и каких бы то ни было других устройств в сварные швы трубопроводов запрещается.

3. ТРЕБОВАНИЯ К ЛИТЫМ И КОВАНЫМ ФАСОННЫМ ЧАСТЯМ

Литые и кованые фасонные части трубопроводов должны изготовляться из сталей, выплавленных мартеновским способом или в электропечах.

Для изготовления фасонных частей трубопроводов, работающих при температуре среды более 450° С, должны применяться легированные, жаропрочные стали. При температуре ниже 450° С могут применяться высококачественные углеродистые стали.

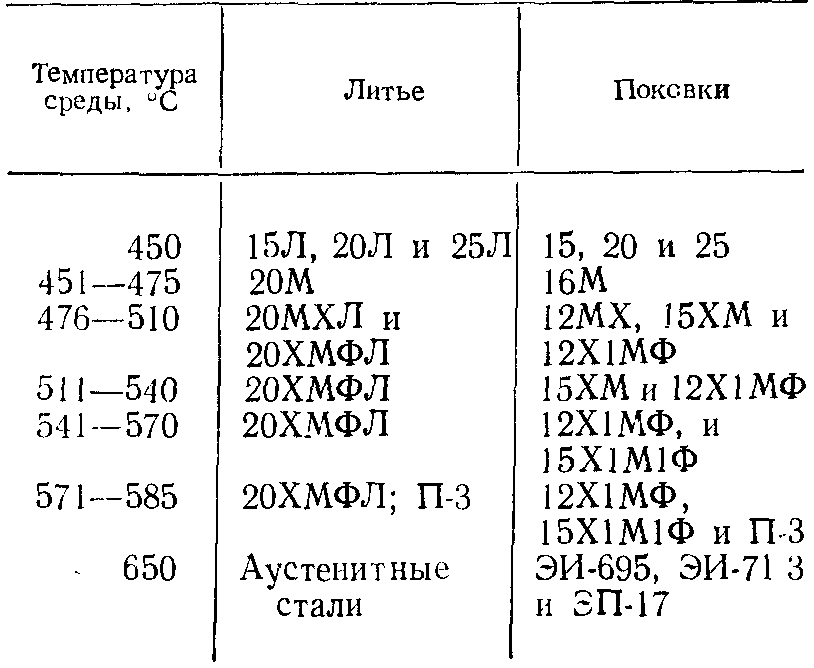

Общие рекомендации Госгортехнадзора по выбору марок сталей для трубопроводных поковок и отливок следующие:

Для трубопроводов категорий IIа, III и IV разрешается применение крутозагнутых колен с радиусом поворота трубы R>Dн, изготовленных методом горячей протяжки и штамповки.

Применение сварных тройников из труб с отношением диаметров до единицы, а также вварка штуцеров в прямые участки трубопроводов с тем же соотношением диаметров разрешается для всех категорий трубопроводов, кроме 1а и 1б. Конструкция сварных тройников, а также вварка в трубопровод штуцеров должны проверяться расчетом на прочность.

У гнутых элементов трубопроводов или при наличии в прямой трубе гнутого конца величина расстояния от начала закругления до ближайшего поперечного сварного шва должна быть не менее наружного диаметра трубы и во всех случаях не менее 100 мм.

Литая и кованая арматура и фасонные части из легированной стали, предназначенные для вварки в трубопровод, должны иметь приваренные к ним на заводе отрезки труб длиной: при диаметре трубы Dy<150 l=100 мм при диаметре трубы Dy> 150 l=200 мм.

Для фасонных частей и арматуры из углеродистых сталей, ввариваемых непосредственно в трубопроводы, содержание углерода в стали не должно превышать 0,27%, а серы и фосфора — по 0,05%.

Все полые отливки для литых фасонных частей трубопроводов подлежат обязательному гидравлическому испытанию по ГОСТ 356-59.

В табл. 4-3 приведены данные по рекомендуемым маркам сталей для фланцев и заглушек трубопроводов, а в табл. 4-4—4-9 данные по их конструктивным характеристикам.