ГЛАВА ВТОРАЯ

ТРУБОПРОВОДНЫЕ СТАЛИ

2-1. КРАТКИЕ СВЕДЕНИЯ ИЗ МЕТАЛЛОВЕДЕНИЯ

По современным взглядам металлы имеют кристаллическую структуру, в которой атомы в ионизированном состоянии располагаются в узлах воображаемой пространственной кристаллической решетки.

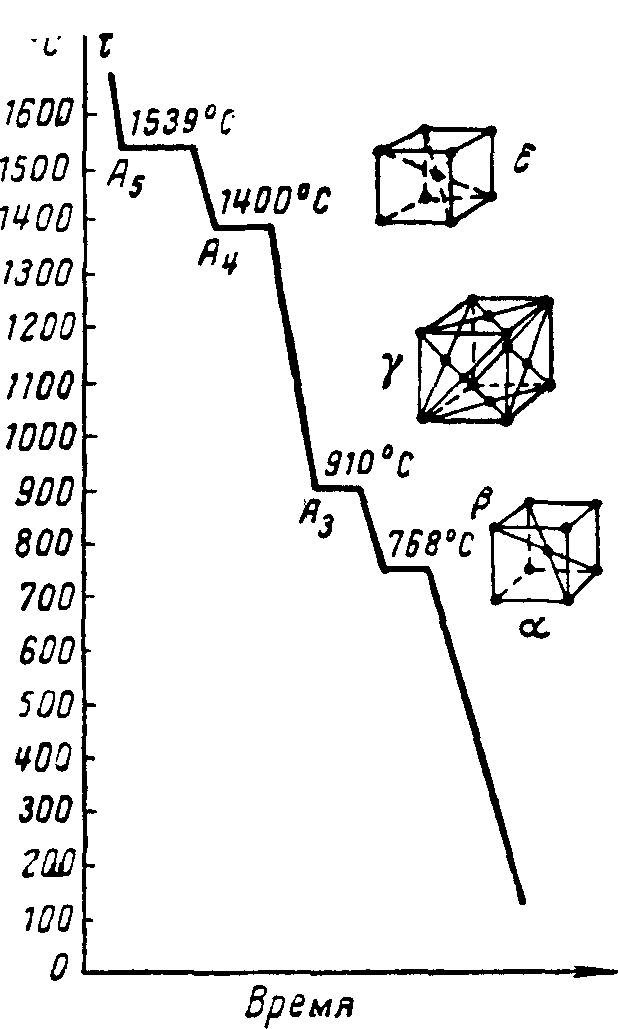

Характер кристаллической решетки металла зависит от его температуры. На рис. 2-1 В точке А при температуре 910°С кристаллическая решетка этого железа вновь полиморфно превращается в тип объемно-центрированного куба, который далее и сохраняется в ней при охлаждении до самых низких температур. При температуре 768° С в железе происходит лишь изменение магнитных свойств без изменения типа решетки (при /> 768° С железо парамагнитно, а при i< 768°С оно ферромагнитно).

![]()

представлена линия затвердевания чистого железа, на которой показан свойственный различной его температуре тип кристаллической решетки. В точке А при температуре 1 539° С в чистом железе начинается первичная кристаллизация, в результате которой оно затвердевает, образуя кристаллическую решетку объемно-центрированного куба, имеющего, помимо основных ионов в углах куба, дополнительный ион на пересечении его внутренних диагоналей. В точке А4 при температуре 1 400° С в твердом железе происходит аллотропическая перекристаллизация, сопровождающаяся превращением его решетки в тип гранецентрированного куба с дополнительным ионом на пересечениях диагоналей на каждой боковой грани куба (но без внутреннего иона).

В силу малой прочности и твердости, а также недостаточной износостойкости чистое железо в трубопроводной технике не применяется. Для повышения указанных характеристик чистое железо сплавляют с углеродом .

При сплавлении углерода с железом получающиеся сплавы могут образовывать химические соединения, твердые растворы и механические смеси.

Стальные сплавы — химические соединения образуются тогда, когда в расплавленном металле возникают необходимые давления и температуры, а сплавляемые компоненты вводятся в достаточных для образования химического соединения количествах.

Стальные сплавы — твердые растворы образуются в случаях, когда условия растворения компонентов сплава образуются в жидком металле раньше, чем могут возникнуть условия для образования химического соединения.

Рис. 2-1. Линия затвердевания чистого железа.

Стальные сплавы и механические смеси образуются при переохлаждении твердого раствора ниже минимальных температур, при которых в нем может сохраняться однофазная структура такого типа.

Наилучшим конструкционным материалом для трубопроводов являются стальные сплавы — механические смеси, так как, обладая достаточно высоким уровнем внутри кристаллических связей, эти материалы достаточно прочны, технологичны при литье, сварке и механической обработке, относительно недороги и в них может быть обеспечена удовлетворительная устойчивость механических свойств при длительном воздействии высоких температур.

Для изготовления различных изделий трубопроводов наиболее широко применяются углеродистые и низколегированные стали — механические смеси перлитного класса. В последнее время расширяется применение для трубопроводов высоколегированных однофазных сталей — твердых растворов аустенитного класса. В силу недостаточной изученности и освоенности аустенитных сталей применение их в трубопроводах носит пока весьма ограниченный, главным образом экспериментальный характер.

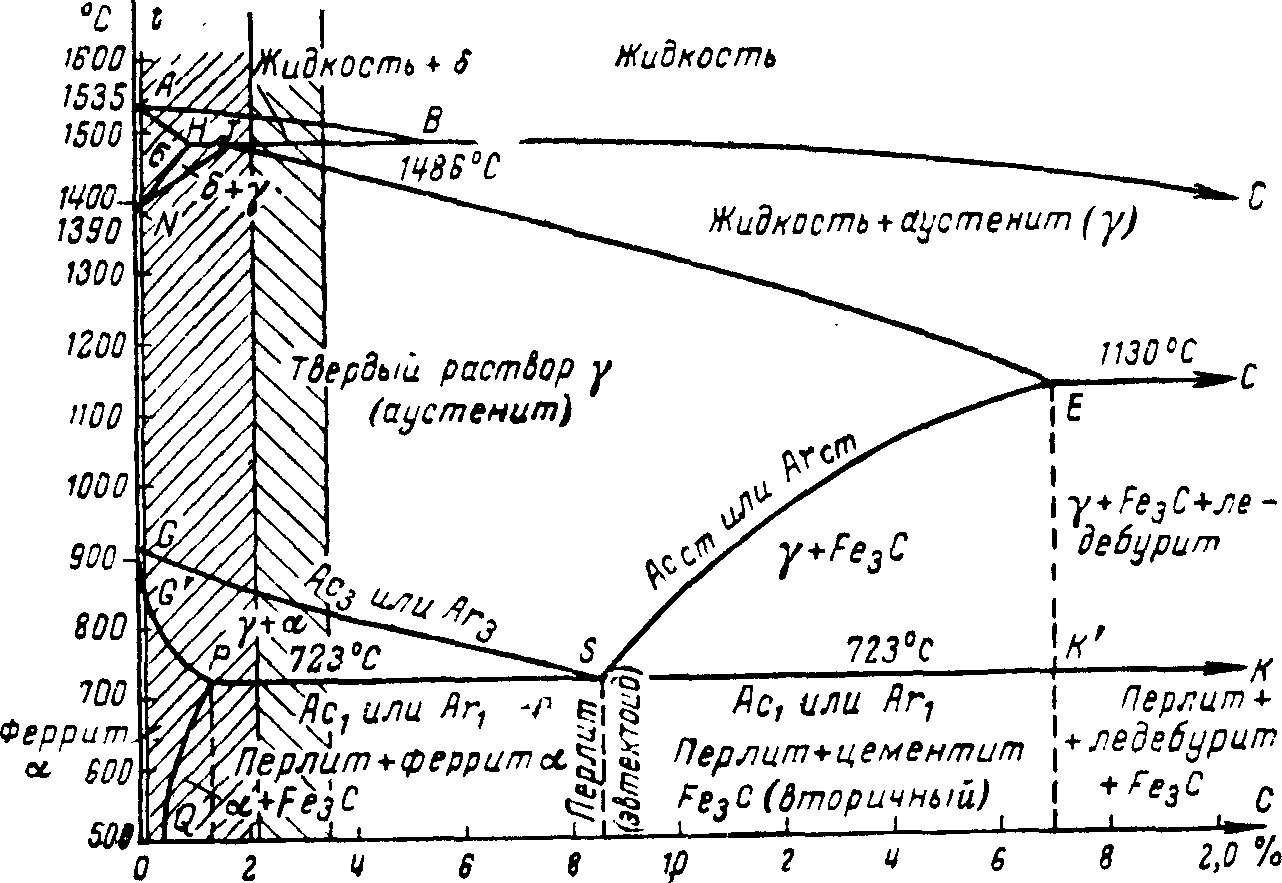

На рис. 2-2 приведена диаграмма состояния железоуглеродистых сплавов для содержаний углерода от нуля до 2% с указанием на ней охарактеризованных выше элементов микроструктуры в различных температурных зонах. Выше линии АВС металл находится в жидком, а ниже линии AHJEC в твердом состоянии. Площадь CBAHJEC является областью первичной кристаллизации, когда в жидком металле при охлаждении выпадают частицы твердой фазы. При С=0,46% в кристаллизующемся металле выделяется фаза, а при С>0,46% в нем выделяется аустенит. При содержании углерода в стали от нуля до 1,7% металл ниже линии NJE имеет чисто аустенитную структуру.

На линии GS в сталях с С<0,83% начинается аллотропический распад аустенита с выделением в сплаве я -фазы (феррита); на линии SE с С>0,83% начинается полиморфное превращение аустенита в цементит. На линии G'PSK' указанный распад аустенита заканчивается и стали с содержанием углерода С=0-0,13% превращаются в чистый феррит, а стали с С=0,13-0,83% превращаются в механическую смесь феррита и перлита. При С=0,83% аустенит стали превращается в чистый перлит, а при С>0,83% сталь превращается в механическую смесь перлита и цементита. При дальнейшем охлаждении граница чисто ферритной фазы в стали перемещается в область углеродосодержаний С≈0,05% (точка Q).

Рис. 2-2. Диаграмма состояния железоуглеродистых сплавов.

Сталь с С=0,83% при 723° С, превращающаяся в чистый перлит, носит название эвтектоидной стали; стали с меньшим содержанием углерода, превращающиеся в смесь перлита и феррита на площадке GSPG' диаграммы, называются доэвтектоидными сталями; стали с С > 0,83%, превращающиеся на площадке ESK' в смесь перлита и цементита, называются заэвтектоидными сталями.

По ряду причин содержание углерода в трубопроводных сталях ограничено величиной 0,2-0,27%, в связи с чем на рис. 2-2 выделена штриховкой область сталей по содержанию углерода, применяемых для трубопроводов, причем более мелкой штриховкой выделена область сталей, применяемых для изготовления труб.

Отмеченные на рис. 2-2 температуры фазовых превращений в сталях в металловедении носят название критических точек:

Ас1 или Аr1 — линия PSK', соответствующая окончанию распада аустенита в механическую смесь при охлаждении или началу растворения этих смесей в аустените при нагреве стали.

Aсст или Arст — линия SE, соответствующая началу аллотропического превращения аустенита в цементит при охлаждении заэвтектоидных сталей или окончанию растворения цементита в аустените при нагревании этих сталей.

Ас3 или Аг3 — линия GS, соответствующая началу полиморфного распада аустенита в в феррит при охлаждении доэвтектоидных сталей или окончанию растворения a-фазы в аустените при их нагреве.

Каждая из этих критических точек для одних и тех же сплавов на 30—60° С сдвигается в зависимости от того, нагревается или охлаждается металл. Это явление называется тепловым гистерезисом стали. Для того чтобы различать критические точки по направлению тепловых процессов, их обозначения снабжаются дополнительными индексами: с — для нагрева стали и r — для ее охлаждения.

При суждении о качестве стали часто встречается понятие о так называемой «спокойной» и «кипящей» стали. Дело в том, что при выплавке стали процесс может идти по одной из следующих реакций:

FeO+C=Fe+CO,

когда жидкий сплав еще не раскислен и состоит в основном из окиси железа FeO, или

Fe+H2O=FeO+H2,

когда в расплавленную сталь попадает водяной пар1 .

В обоих случаях в жидкой стали после выливания ее в ковш происходит интенсивное выделение газов, что производит впечатление кипения стали в ковше. Такая сталь после затвердевания оказывается насыщенной газовыми пузырями и имеет низкое качество.

Борьбу с кипением ведут по линии раскисления, вводя в жидкий металл активные раскислители (хром, кремний, алюминий и др.). В хорошо раскисленной стали кислород из молекулы FeO переходит в молекулу активного раскислителя (например, А12O3), после чего окись углерода СО не образуется и кипение стали прекращается. Борьбу с попаданием в сталь водорода ведут за счет ограничения попадания в печь водяного пара. Раскисленная сталь в ковше не кипит. Поэтому она называется «спокойной» и качество ее значительно выше, чем у нераскисленной «кипящей» стали.

Для всех элементов трубопроводов (особенно работающих под большим давлением и при высоких температурах) применяют «спокойные», хорошо раскисленные стали.

Углеродистые стали широко применяются для изготовления трубопроводных изделий, работающих при температуре не более 450° С. При более высоких температурах эти стали подвергают легированию, т. е. вводят в «их добавки различных элементов.

Основные принципы легирования трубопроводных сталей сводятся к следующему.

Вводимые в сталь легирующие элементы должны:

а) обладать способностью образовывать в железе устойчивые твердые растворы, усиливая этим силовые связи, действующие в кристаллической решетке железа;

б) затруднять диффузию и коагуляцию легирующих элементов из твердого раствора;

в) повышать температуру рекристаллизации твердого раствора стали и отношение Трекр/Тпл сплава в целом;

г) тормозить диффузионные процессы, связанные с рекристаллизацией стали;

д) создавать условия дисперсионного затвердевания, основанного на создании в сплаве мелкодисперсионных упрочняющих фаз (карбидов, нитридов, интерметаллидов и др.) с высокой степенью ионных связей в них;

е) затруднять или прекращать диффузию ионов и коагуляцию карбидов между зернами сплава.

Вводимые в сталь легирующие элементы не должны:

а) вызывать структурных превращений в стали, ведущих к ослаблению границ зерен или к междузеренным повреждениям структуры (например, интеркристаллитной коррозии) и связанному с этим повышению хрупкости металла;

б) образовывать легкоплавких эвтектик и окислов, особенно по границам зерен сплава.

Указанные цели достигаются правильным подбором и одновременным введением в стальной сплав сразу многих легирующих элементов. В связи с этим наиболее жаропрочными стальными сплавами являются многокомпонентные или сложно легированные композиции, жаропрочные свойства которых обеспечиваются совместным действием всех вводимых в сталь элементов — упрочнителей твердого раствора, карбидообразователей и т. п.

- Легирование сталей перлитного класса имеет своей целью упрочнение основной фазы твердого раствора введением молибдена, который, образуя твердый раствор замещения в железе, повышает энергию кристаллических связей в области наиболее высоких температур, что приводит к повышению жаропрочности стали. Необходимо отметить, однако, что и молибден и углерод в стали обладают высокой диффузионной подвижностью, благодаря чему при длительном воздействии высоких температур эти элементы выделяются из твердого раствора, образуя внекристаллитный карбид молибдена. Кроме того, часть выделившегося из раствора углерода вместо образования карбида молибдена выделяется в стали в виде графита. По этой причине, а также благодаря тому, что упрочняющий эффект молибдена в карбиде оказывается значительно ниже такового в растворе, происходят разупрочнение и графитизация стали.

Борьбу с указанным явлением проводят по пути дополнительного легирования сталей элементами, более активно, чем молибден, связывающими углерод стали в своих карбидах и тем вытесняющими молибден в твердый α-раствор, а также по пути снижения содержания углерода в трубопроводных сталях. Такими элементами являются ванадий, бор, ниобий, вольфрам и др., которые образуют в сталях также ряд интерметаллидов, способствующих развитию в них явлений дисперсионного затвердевания. В целях увеличения жаростойкости в такие стали добавляют хром, который в небольших количествах также несколько стабилизирует действие молибдена, повышая эффект жаропрочности.

Образцом сложно легированных трубопроводных сталей перлитного класса являются широко распространенные хромомолибденованадиевые стали марок 12Х1МФ, 15Х1М1Ф, 12Х2МФСР и др.

- Легирование сталей аустенитного класса производится с целью сохранения от распада до самых низких температур структуры твердого γ-раствора. Основным элементом, обеспечивающим сохранение аустенита в трубопроводных сталях, является никель, склонность которого к окислению при высоких температурах нейтрализуется . окалиностойким хромом. Необходимо отметить при этом, что указанный эффект достигается лишь при весьма больших содержаниях названных элементов. Таким образом, основным типом трубопроводных сталей аустенитного класса являются высоколегированные хромоникелевые стали с суммарным содержанием легирующих элементов до 30% и более.

В связи с обнаружением у трубопроводов из хромоникелевых аустенитных сталей склонности к интеркристаллитной коррозии и образованию трещин эти стали подвергают дополнительному легированию (или стабилизации) титаном, вольфрамом, ниобием и др. Действие указанных элементов сводится к образованию карбидных межкристаллитных структур, связывающих углерод. Выделяющийся при нагреве из γ -раствора углерод, способствует указанному процессу. В некоторых случаях эти элементы образуют в аустенитных сталях ряд интерметаллидных соединений, способствующих развитию в них дисперсионного затвердевания.

К достоинствам аустенитных сталей по сравнению с перлитными относятся:

а) повышенная жаропрочность (сопротивление ползучести и длительная прочность) и высокая жаростойкость (окалиностойкость);

б) меньшая чувствительность к перегреву и более удовлетворительная свариваемость.

Эти стали обладают следующими отрицательными свойствами:

а) высокое содержание дефицитных элементов (в особенности никеля) и высокая стоимость:

б) высокий коэффициент теплового удлинения при низкой теплопроводности, вызывающий при нагреве внутренние напряжения, а также низкая пластичность при комнатных температурах;

в) невозможность упрочнения методами термической обработки (за исключением дисперсионно твердеющих сталей) вследствие отсутствия фазовых превращений при нагреве;

г) затрудненная механическая обработка при всех температурах, вследствие повышенной вязкости;

д) склонность некоторых марок хромоникелевых аустенитных сталей к образованию трещин при работе в эксплуатационных условиях.

Большинство современных сложнолегированных трубопроводных сталей относится к так называемым термоулучшаемым сплавам, т. е. к металлам, в которых путем специальной термической обработки создается более высокий уровень жаропрочных свойств, чем тот, который обусловлен их химическим составом. Термическая обработка стали основана на использовании аллотропических превращений структуры металла, происходящих в твердой стали при ее нагреве н охлаждении.

Основные виды термической обработки трубопроводных сталей перлитного класса направлены к переводу их структуры при нагреве в частично или полностью аустенитное состояние. При нагреве углерод из феррита стали входит в γ-решетку металла и удерживается в ней в течение всего времени пребывания стали при соответствующей температуре. При охлаждении аустенизированной стали, вследствие большей растворимости углерода в γ-железе по сравнению с α-железом, часть углерода (сверх предела растворимости в α-решетке) снова выделяется из твердого γ-раствора, который затем превращается в феррит. При медленном охлаждении стали этот углерод успевает выйти из аустенита, в результате чего в стали происходит так называемое перлитное (ферритное) превращение аустенита. При очень быстром охлаждении металла скорость диффузии углерода из γ-фазы оказывается недостаточной для удаления из нее лишнего углерода, в результате чего аустенит стали превращается в феррит с избыточным (против естественного предела растворимости) содержанием углерода. Пересыщенный твердый раствор углерода в α-железе называется мартенситом. Таким образом, при быстром охлаждении стали, нагретой до аустенитного состояния, в ней происходит мартенситное превращение аустенита.

Мартенситное превращение в стали происходит лишь в пределах определенных температур М — М (где М — температура начала и Mk — температура окончания образования мартенсита) и обычно не захватывает всей массы аустенита в сплаве; вследствие этого в стали, подвергнутой мартенситизации, помимо мартенсита может содержаться то или иное количество остаточного аустенита, феррита, перлита и т. п. Таким образом, при медленном охлаждении нагретой перлитной стали происходят выравнивание и улучшение ее состава и структуры, повышается однородность, происходят размельчение зерна и стабилизация распределения легирующих элементов. При быстром охлаждении в этой стали создается неустойчивая структура мартенсита; выравнивания структуры и состава стали при этом не происходит.

При термической обработке аустенитных сталей тепловое воздействие ведется в пределах, не вызывающих изменения основной γ-структуры, однако при нагреве и выдержке таких сталей при температуре нагрева достигаются выравнивание структуры и стабилизация распределения находящихся в сплаве всех дополнительных упрочняющих фаз.

Существуют следующие виды термической обработки стали.

а) Отдых или возврат — небольшой (обычно до 200-350° С) нагрев наклепанной стали, способствующий снятию напряжения сдвига и частичному восстановлению свойств стали.

б) Рекристаллизационный или низкий отжиг (отпуск при высоких температурах — нагрев стали до температуры около 650-700° С) между порогом рекристаллизации и началом фазовых превращений после чего сталь медленно охлаждается вместе с печью. Этот вид терми ческой обработки применяется для устранения наклепа в стальных изделиях или для снижения их твердости. Следствием ее являются полное восстановление свойств стали и снятие всех напряжений наклепа.

в) Отжиг (фазовая перекристаллизация или отжиг второго рода) — нагрев стали до температуры равной или превышаю щей точку фазовых превращений в металле и затем очень медленное (вместе с печью) охлаждение до комнатной температуры. Ско рость охлаждения стали при отжиге не должна превышать 200-100° С в час для углеродистых сталей, 60-50° С в час — для мало- и средне легированных и 50-45 °С/ч — для высоколегированных сталей.

При таком охлаждении стали, нагретой до аустенитного состояния, в ней происходит перлитное превращение аустенита с восстановлением первоначальной равновесной ферритно- перлитно-цементитной структуры.

В зависимости от температуры нагрева этот вид термической обработки стали имеет следующие разновидности.

Неполный отжиг — нагрев стали до температуры примерно до 770—800°С с последующим охлаждением. Этот вид термической обработки применяется для сталей после горячей обработки давлением, когда вследствие неравномерного охлаждения в металле возникают некоторое неравновесное состояние и внутренние напряжения. При такой термической обработке в сплаве происходит частичная перекристаллизация перлита и снимаются внутренние структурные напряжения.

Нормальный (полный) отжиг — нагрев стали до температуры около (20—30)°С с последующим охлаждением. Этот вид термической обработки применяется в тех случаях, когда в сталях после горячей обработки давлением (при слишком высокой или низкой температуре) образуется крупнозернистая или полосчатая структура, а также возникают значительные внутренние напряжения. Такой отжиг приводит к улучшению структуры металла и снятию внутренних напряжений. Необходимо отметить, что ввиду относительной сложности и большого расхода топлива полный отжиг стали заменяют (там, где это можно) неполным отжигом.

Высокий отжиг — нагрев стали до температуры (примерно до 1 100— 1 150° С) и выдержка в течение 12—15 ч при этой температуре с последующим медленным охлаждением. Длительная выдержка стали при высокой температуре способствует диффузионному выравниванию ее состава и устранению в ней различных неоднородностей, появляющихся вследствие ликвации при затвердевании. При этом снимаются все внутренние напряжения в стали. Высокий отжиг часто называют диффузионным отжигом или гомогенизацией. Этот вид термической обработки часто применяют для однофазных сплавов, сохраняющих свою структуру при всех температурах (для сталей аустенитного класса).

г) Нормализация — нагрев стали до температуры, соответствующей нормальному отжигу, но при охлаждении со скоростью, несколько превышающей скорость охлаждения стали при отжиге. Различают следующие разновидности этого способа термической обработки стали:

Собственно нормализация — нагрев стали до температуры примерно Ас3+(30—50)°С с последующим охлаждением в неподвижном воздухе. Ускоренное охлаждение стали при нормализации уменьшает степень снятия внутренних напряжений по сравнению с отжигом, вследствие чего в нормализованной стали могут быть некоторые структурные отклонения от структурно-равновесного состояния, а также остаточные внутренние напряжения. В связи с этим нормализованная сталь имеет повышенную прочность, но пониженную пластичность по сравнению с отожженной сталью. У малоуглеродистых сталей эта разница невелика, поэтому для них отжиг часто заменяют более дешевой и простой нормализацией; у среднеуглеродистых сталей эта разница значительно больше, поэтому для них применяют тот или другой вид термической обработки.

Одинарная термическая обработка — тоже, что и собственно нормализация, но с охлаждением при обдувании воздухом. При таком ускоренном охлаждении сталь больше, чем при чистой нормализации, отдаляется от структурно-равновесного состояния, вследствие чего ее твердость и прочность повышаются. Этот способ термической обработки применяют в тех случаях, когда, не прибегая к закалке, стремятся получить более высокие специальные свойства металла, чем при нормализации.

д) Закалка — нагрев стали до температуры примерно Ас3 и весьма быстрое охлаждение до комнатной температуры. При быстром охлаждении стали, нагретой до аустенитного состояния, в ней происходит мартенситное превращение аустенита, при котором образуется мартенсит с некоторым количеством переохлажденного остаточного аустенита и феррита (или перлита).

Различают следующие разновидности этого вида термической обработки стали:

Неполная закалка — нагрев доэвтектоидной стали до температуры, несколько меньшей Ас3, и очень быстрое охлаждение. При неполной закалке в стали вместе с мартенситом образуется некоторое количество остаточного феррита.

Полная (истинная) закалка или закалка на мартенсит (т. е. на удержание углерода в твердом α-растворе сплава) — нагрев доэвтектоидной стали до температуры Ас3+(30—50) °C с таким же, как и в предыдущем случае, быстрым охлаждением. При такой закалке в стали образуется основная структура мартенсита с примесью остаточного аустенита.

Высокая закалка — нагрев доэвтектоидной стали до температуры, значительно превышающей Ас3, и весьма быстрое охлаждение. Этот вид закалки применяется для мелкозернистой стали, так как, не вызывая в материале роста зерна, способствует однородности твердого раствора в сплаве. Для крупнозернистых сталей этот вид термической обработки непригоден, так как перегрев металла способствует интенсивному росту аустенитного зерна.

Нагрев стали при закалке должен производиться в печах, по возможности, с нейтральной атмосферой или в ваннах с расплавленными солями. Охлаждение стали производится обычно в воде или в масле. При охлаждении должны быть обеспечены следующие режимы: быстрое охлаждение в диапазоне температур 650-550° С для углеродистых сталей и 650-300° С — для легированных (в случае медленного охлаждения этих сталей в указанной зоне температур происходит интенсивное перлитное превращение аустенита);

медленное охлаждение в зоне температур 300-200° С для всех сталей, так как у большинства из них в этом температурном интервале особенно интенсивно образуется мартенсит.

Холодная вода обеспечивает хорошее охлаждение нагретой стали в высокотемпературной зоне охлаждения; в низкотемпературной зоне охлаждения наилучшими закалочными свойствами обладает масло. В связи с этим для углеродистых сталей с высокой критической скоростью закалки2 применяют воду на всем диапазоне охлаждения; для легированных сталей с малой критической скоростью закалки наиболее желательна закалка в масле, либо сначала в воде, а затем после охлаждения металла до 350-300° С — в масле.

Необходимо отметить следующие особенности закалки трубопроводных сталей. Образующийся при закалке стали мартенсит имеет кристаллическую решетку тетрагонального типа, отличную от кубических решеток α- и γ-железа. Изменение объема кристаллической решетки мартенсита по сравнению с α- γ-решетками создает в закаленной стали состояние всестороннего сжатия, благодаря чему в ней получаются значительные массовые напряжения, высокая прочность и практически нулевая пластичность. Пересыщенность решетки мартенсита углеродом и его внутренняя перенапряженность обусловливают неустойчивость структуры закаленной стали. Для устранения указанной выше напряженности конструкционные трубопроводные стали после закалки подвергают дополнительной термической обработке, называемой отпуском.

е) Отпуск — нагрев закаленной стали до температуры ниже Ac1 и медленное охлаждение до комнатной температуры. При нагреве до температуры 80-170°С в закаленной стали происходит аллотропическое превращение тетрагональной решетки мартенсита в кубическую решетку с частичным высвобождением некоторого количества углерода, образующего в сплаве пластинки карбида Fe3C. При дальнейшем нагреве стали до температуры 200-300°.С происходит превращение остаточного аустенита в так называемый отпущенный мартенсит (также с дополнительным выделением цементита Fe3C). Наконец, при нагреве до температуры около 400° С в стали завершается распад твердого раствора с полным выделением из него углерода и образованием стабильной смеси феррита и цементита (перлита). Дальнейшее повышение температуры нагрева приводит к коагуляции в стали перлита. Сталь, подвергнутая отпуску при температуре 400-500° С, имеет структуру троостита, а при температуре 500-600° С — сорбита. Образующийся в стали при отпуске цементит приобретает зернистую форму, что способствует улучшению механических свойств, твердости и других механических свойств стали.

Отпуск при температуре 600-700° С и выше применяется для термической обработки малоуглеродистых трубопроводных сталей, у которых перлитный распад мартенсита или аустенита в области температур Ac1 по каким- либо причинам затруднен или замедлен.

Следует отметить, что у всех легированных (и особенно высоколегированных) сталей после отпуска получается так называемая отпускная хрупкость. У стали различают два вида отпускной хрупкости:

отпускная хрупкость первого рода, проявляющаяся после отпуска при температуре около 300° С, когда в стали происходит распад высоковязкого аустенита с образованием более хрупких перлитных фаз; скорость охлаждения стали на степень развития в ней отпускной хрупкости первого рода не влияет;

отпускная хрупкость второго рода, появляющаяся после отпуска при температурах около 500-650° С в случае медленного охлаждения стали. Наибольшее значение в развитии отпускной хрупкости второго рода имеет фосфор, который, выделяясь при нагреве из феррита, располагается в виде легкоплавких фосфористых соединений на границах зерен сплава. Наличие хрома, фосфора и марганца способствует развитию в стали отпускной хрупкости второго рода; молибден и вольфрам эту склонность стали снижают.

При термоулучшении современных высококачественных малоуглеродистых трубопроводных сталей очень часто применяют так называемую двойную термообработку, выполняя последовательно друг за другом закалку и отпуск или нормализацию и отпуск.

При двойной термической обработке трубопроводных сталей иногда применяют еще выдержку в течение нескольких часов, во время которой могут происходить различные диффузионные процессы, выравнивающие состав и структуру металла. Чем дольше эта выдержка, тем полнее протекают указанные процессы.

Например, существуют следующие виды двойной термической обработки наиболее распространенных марок трубных сталей:

Сталь марки 12Х1МФ—нормализация при температуре 950-980° С с выдержкой в течение 20 мин и отпуск при температуре 730-760° С с выдержкой в течение 5 ч.

Сталь марки 12Х1МФ — закалка при температуре 970-990° С с охлаждением в воде и отпуск при температуре 740-760° С с выдержкой и последующим охлаждением на воздухе.

Сталь марки 15Х1М1Ф — нормализация при температуре 1030-1050° С с охлаждением на воздухе и отпуск при температуре 740-760° С с выдержкой в течение 5 ч и охлаждением на воздухе.

Сталь марки 15Х1М1Ф — закалка при температуре 1030-1050° С с охлаждением в масле и отпуск при температуре 740-760° С с выдержкой в течение 5 ч и охлаждением на воздухе.

Сталь марки 15ХМФКР— нормализация при температуре 1020—1040° С и отпуск при температуре 730—750° С с выдержкой в течение 5 ч и охлаждением с печью при скорости 50° С/ч до температуры 300° С и далее на воздухе.

Стали марок ЭИ-695Р, ЭП-17 и ЭИ-713 (аустенитные)—аустенизация: нагрев до температуры 1090-1150° С с выдержкой и охлаждением на воздухе.