ГЛАВА ПЕРВАЯ

НАГРУЗКИ И ДЕФОРМАЦИИ В ТРУБОПРОВОДАХ. ПРОЧНОСТНЫЕ ХАРАКТЕРИСТИКИ МАТЕРИАЛОВ

1. ОБЩИЕ ПОЛОЖЕНИЯ

Трубопроводы электростанций несут механические нагрузки, величина которых определяется характеристиками собственно трубопроводов и транспортируемой среды. В некоторых случаях на трубопроводы стационарных установок могут воздействовать также динамические нагрузки (например, сейсмические и вибрационные нагрузки); ввиду специфичности таких нагрузок, а также сравнительно редкого их возникновения действие их на трубопроводы здесь не рассматривается.

Во время работы элементы трубопроводов находятся под воздействием следующих нагрузок:

а) давления транспортируемой среды, заставляющего материал трубопроводов работать на растяжение;

б) веса металла, труб и арматуры, транспортируемой среды и тепловой изоляции, а также веса опирающихся на трубопроводы конструкций, вызывающих в материале трубопроводов деформации изгиба;

в) нагрузок от теплового удлинения, вызывающих в материале плоскостных трубопроводов изгиб и в пространственных трубопроводах изгиб и кручение.

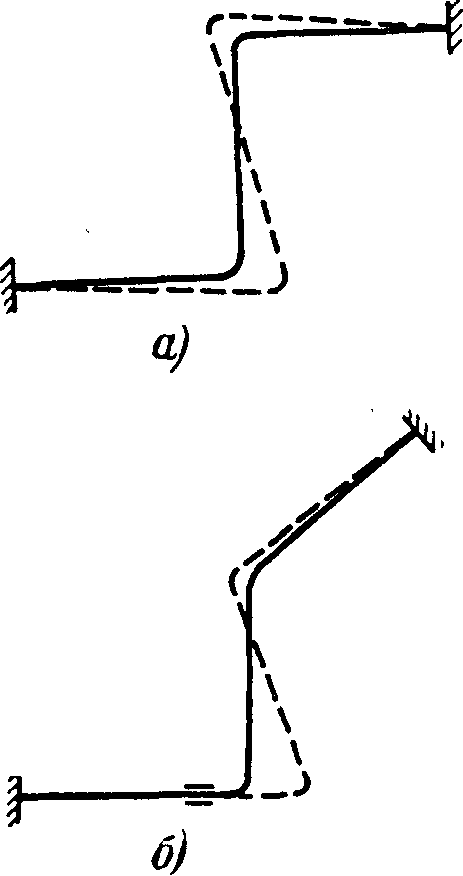

Рис. 1-1. Схема плоскостного (а) и пространственного (б) трубопроводов.

На рис. 1-1 приведена схема возникновения в трубопроводах деформаций теплового изгиба и кручения.

Нагрузки, возникающие в трубопроводах от давления среды, всегда являются распределенными; нагрузки от собственного веса трубопровода, среды и тепловой изоляции также являются распределенными, а нагрузки от веса арматуры или опирания других конструкций — сосредоточенными; нагрузки от тепловых удлинений всегда имеют сосредоточенный характер и приложены к концам отдельных ветвей трубопроводов.

Нагрузки от внутреннего давления транспортируемой среды относятся к внутренним, нагрузки от веса и тепловых удлинений — к внешним; в трубопроводах могут возникать дополнительные внешние нагрузки от распора встроенных в них П-образных компенсаторов, от трения в опорах и т. п.

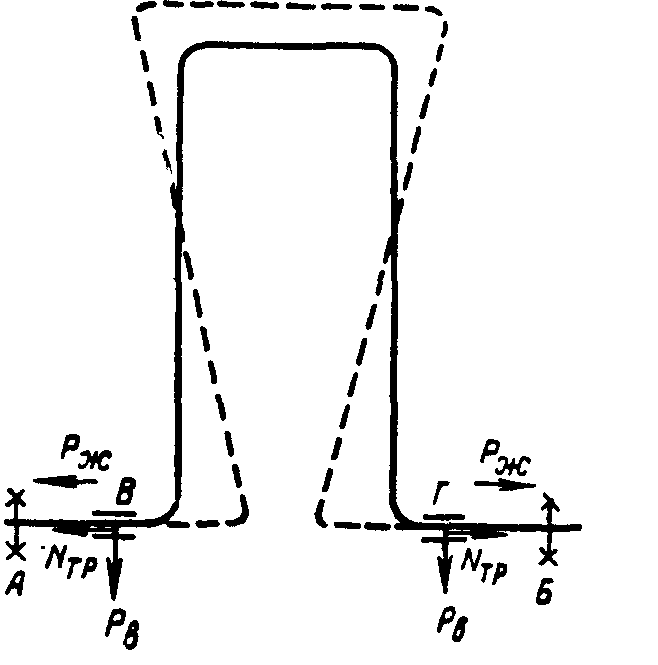

Рис. 1-2. Схема работы П-образного компенсатора.

Так, например, в плечах А — В и Г — Б трубопровода, изображенного на рис. 1-2, возникают сжимающие усилия Рж вследствие жесткости П-образного компенсатора, а также нагрузки от сил трения Nтp в опорах В и Г, от весовых Ра и других усилий, создающихся в опорах при работе трубопровода.

Таким образом, работа трубопроводов происходит под воздействием ряда нагрузок, действующих в различных направлениях и вызывающих в элементах трубопроводов соответствующие напряжения.

Способность трубопроводов противостоять воздействию нагрузок без опасных деформаций называется прочностью трубопроводов; последняя определяется прочностью материалов, из которых изготовлены отдельные детали и узлы трубопроводов.

Различают два вида прочностных характеристик трубопроводных сталей — прочность сталей в холодном состоянии и прочность их при высоких температурах.

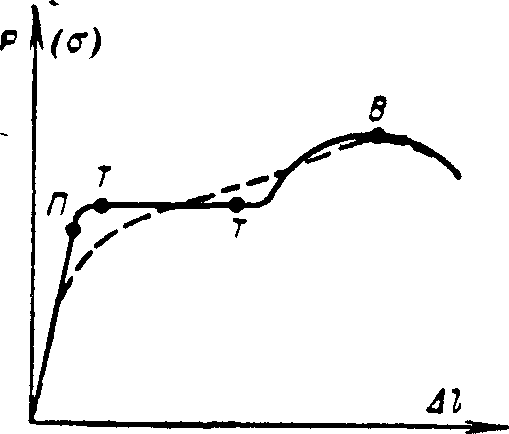

Рис. 1-3. Схема первичной диаграммы растяжения для стали.

2. ПРОЧНОСТЬ ТРУБОПРОВОДНЫХ СТАЛЕЙ В ХОЛОДНОМ СОСТОЯНИИ

Предел прочности при растяжении кГ/мм2 — предельное напряжение, при котором происходит разрушение образца при его испытании на разрывной машине. На рис. 1-3 приведена схема первичной диаграммы растяжения для стали. По оси ординат диаграммы откладываются усилия, прилагаемые к испытываемому образцу (или соответствующие напряжения), а по оси абсцисс — соответствующие им удлинения образца. Пределу прочности соответствует точка В диаграммы.

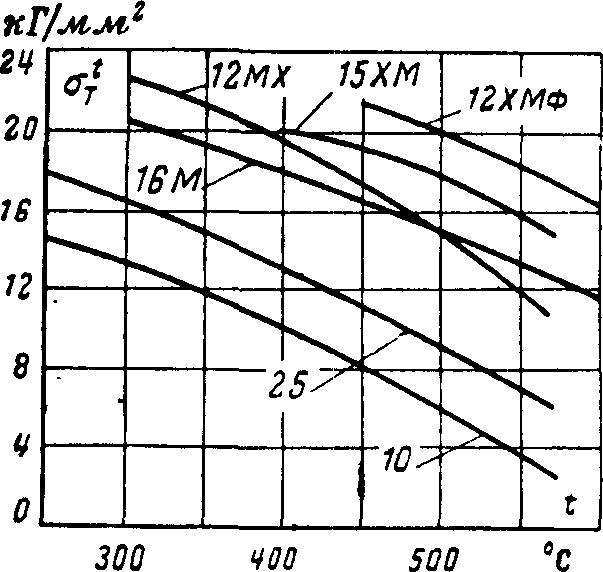

Условный предел текучести резко снижается с ростом температуры. На рис. 1-5 приведены данные о величине условного предела текучести при температурах 250° С и выше для ряда трубопроводных сталей; так, например, условный предел текучести трубопроводной стали марки 25 при повышении температуры от 250 до 500° С понижается с 17 до 8,5 κΓ/μμ2, т. е. в 2 раза.

В отличие от обозначения условного предела текучести при температуре, равной 20° С, условный предел текучести стали при рабочей температуре обозначается σ.

Рис. 1-5. Пределы текучести разных сталей при различных температурах.

Технологические пробы стали — на загиб образцов (вокруг оправок), на раздачу, отбортовку и сплющивание труб — характеризуют способность материалов подвергаться холодной деформации без повреждений и образования трещин. Эти пробы не дают численных показателей, однако они являются важными качественными характеристиками стали, позволяющими судить о ее пластичности.

3. ПРОЧНОСТЬ ТРУБОПРОВОДНЫХ СТАЛЕЙ ПРИ НАГРЕВЕ

Повышение температуры снижает величину всех прочностных характеристик стали, причем если в зоне сравнительно невысоких температур указанное снижение невелико, то при высоких температурах (450° С и выше) снижение прочностных характеристик стали становится весьма заметным.

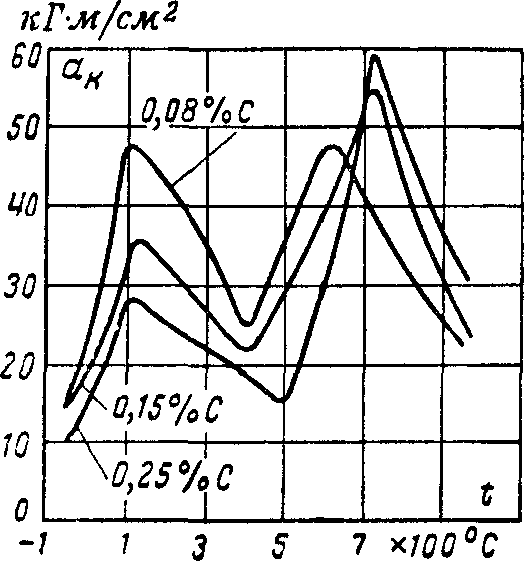

Ударная вязкость (или хрупкость) стали зависит от температуры. На кривых рис. 1-6 показана зависимость а=f(t) для углеродистых сталей с содержанием углерода от 0,08% (Ст. 10) до 0,25% (Ст. 25).

Из рис. 1-6 видно, что ударная вязкость углеродистых сталей имеет минимальные значения в интервале температур от минус 100 до 0°С; 400-500° С и 900-1 000° С.

Рис. 1-6. Зависимость ударной вязкости от температуры.

Второй пик ударной хрупкости 400-500° С называется синеломкостью стали. Природа и причины синеломкости или тепловой хрупкости стали не установлены, однако известно, что она проявляется в тех сталях, которые в течение длительного времени работали при высоких температурах в области пластических деформаций.

Третий пик ударной хрупкости углеродистых сталей (при температурах 900-1 000° С) называется красноломкостью стали. Появлению красноломкости способствует повышенное содержание серы в стали.

Для малолегированных трубопроводных сталей марок 16М, 12МХ, 15ХМ, 12ХМФ и др. расположение соответствующих кривых несколько изменяется, однако их характер, показанный на рис. 1-6, не нарушается.

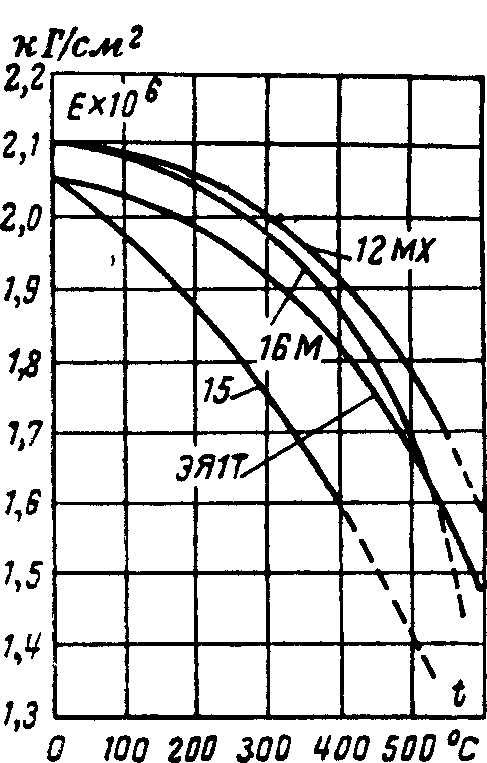

Рис. 1-7. Зависимость модуля упругости стали от температуры.

Модуль упругости при растяжении (В 0 при нагреве стали существенно понижается. На рис. 1-7 приведены зависимости Еt=f(t) для трубопроводных сталей различных марок, из которых видно, что при изменении температуры стали в указанных пределах модуль ее упругости снижается на 25% и более.

Модуль упругости при сдвиге (Gt) при нагреве стали снижается, однако соотношение обоих модулей при изменении температуры сохраняется прежним.

Предел прочности при растяжении при нагреве стали также резко снижается.