МАТЕРИАЛЫ ДЛЯ ДЕТАЛЕЙ АРМАТУРЫ ВЫСОКИХ ПАРАМЕТРОВ

- 1. МАТЕРИАЛЫ ДЕТАЛЕЙ АРМАТУРЫ

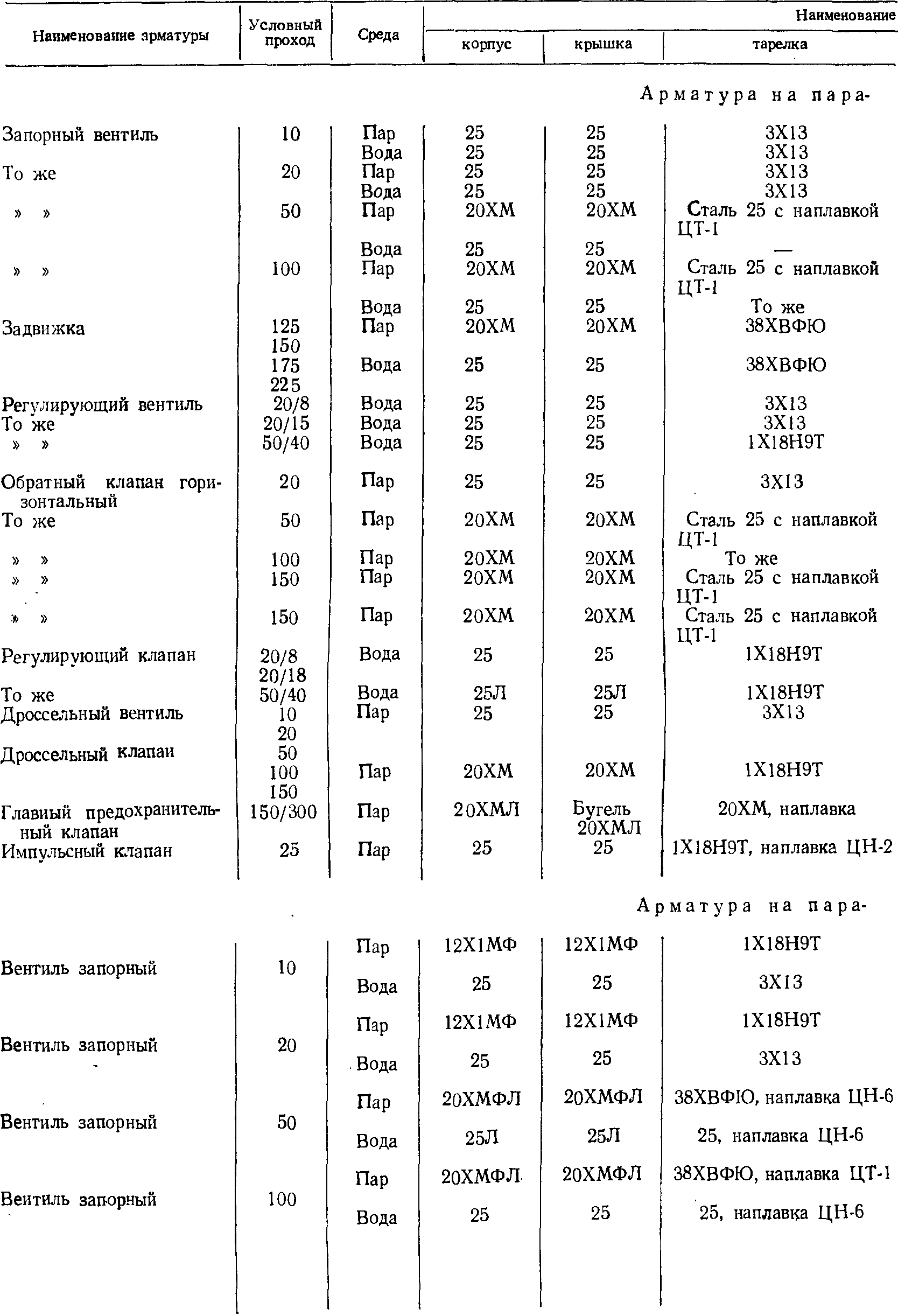

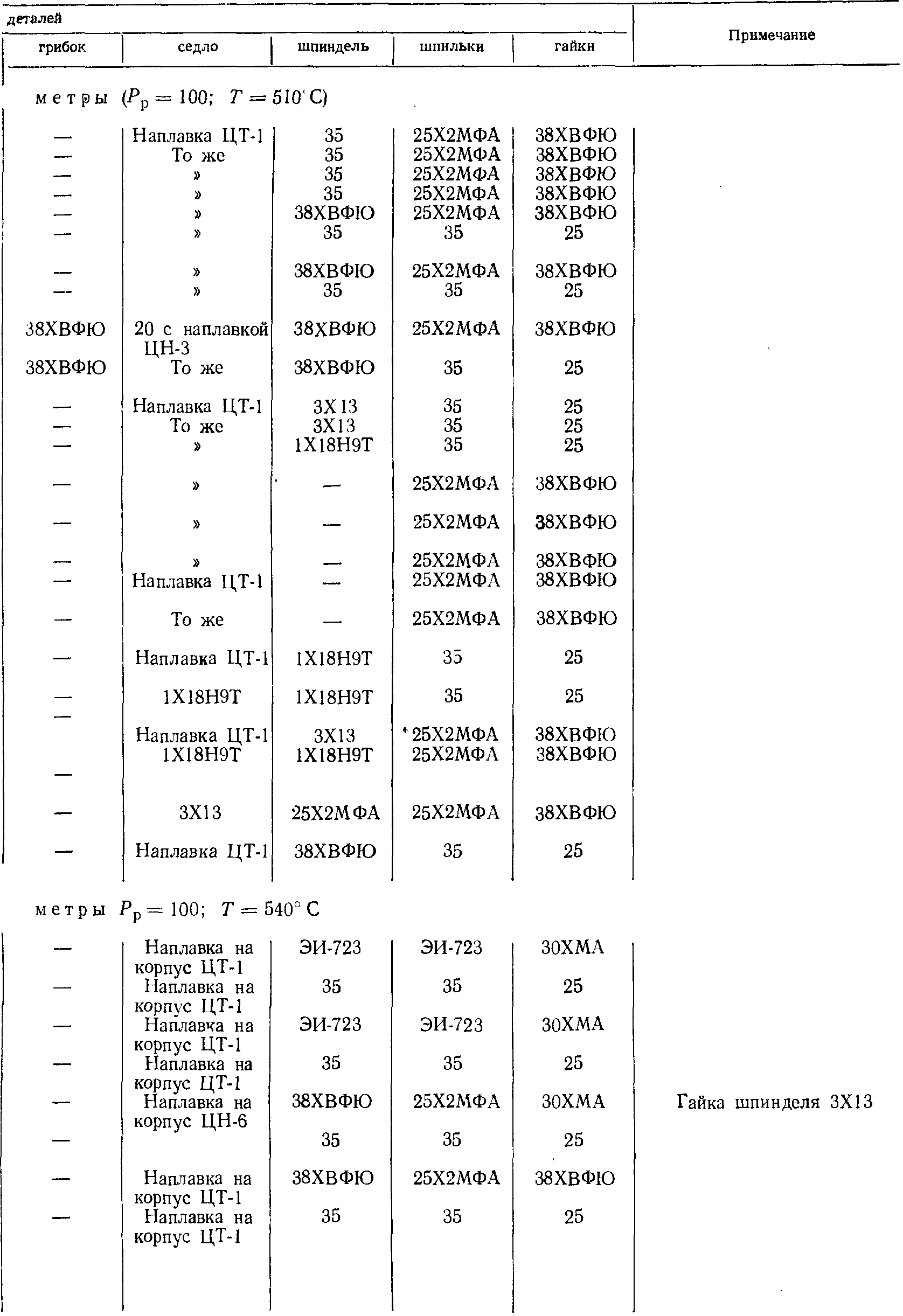

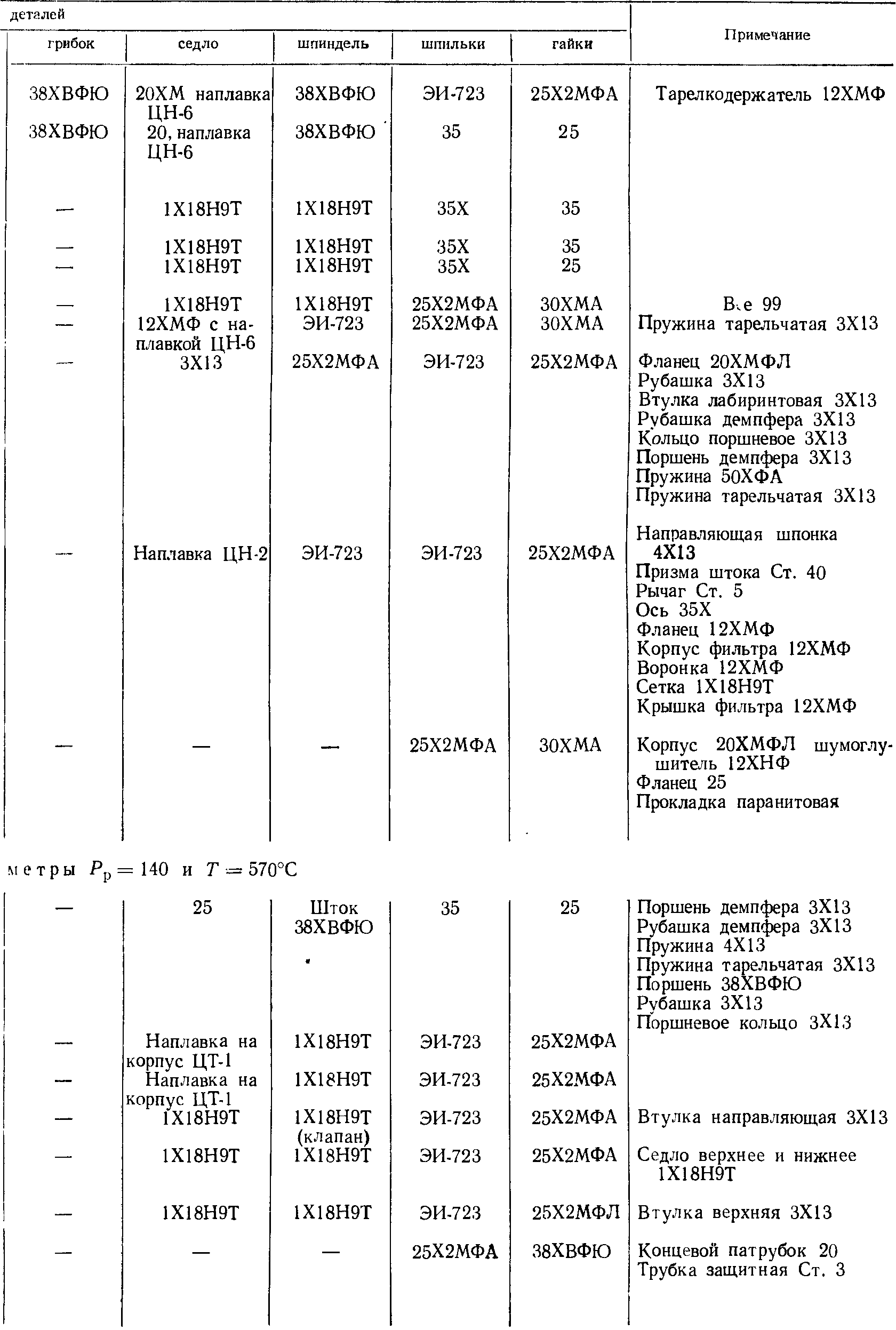

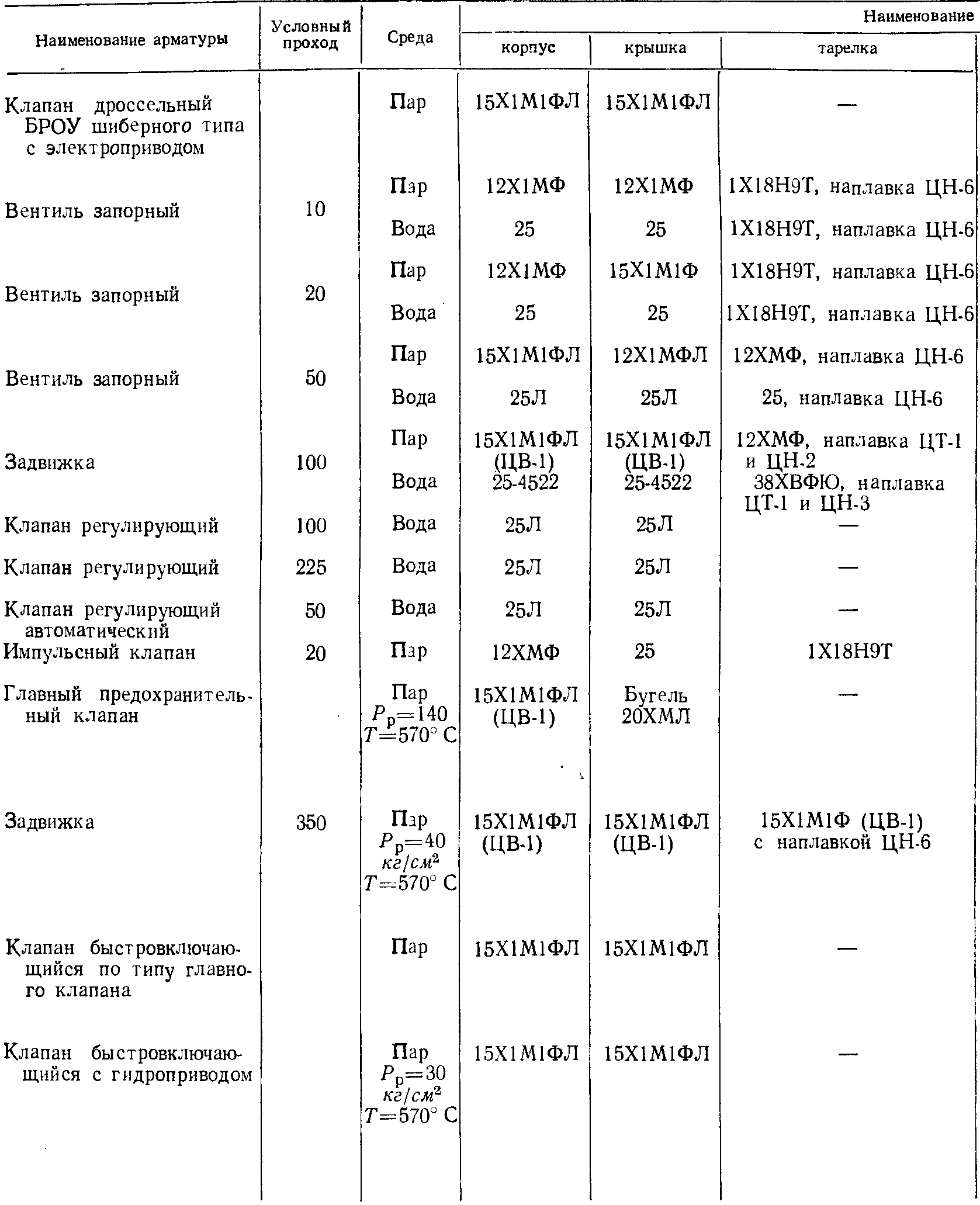

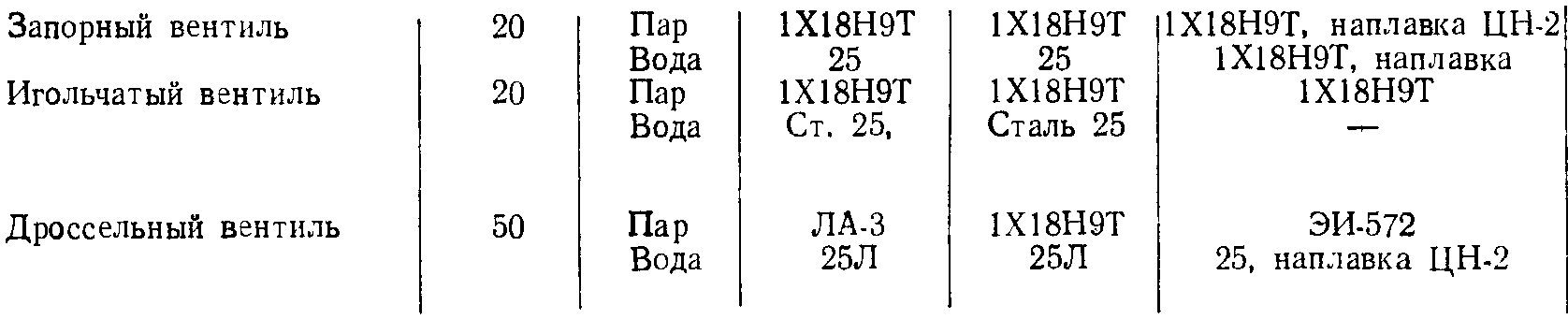

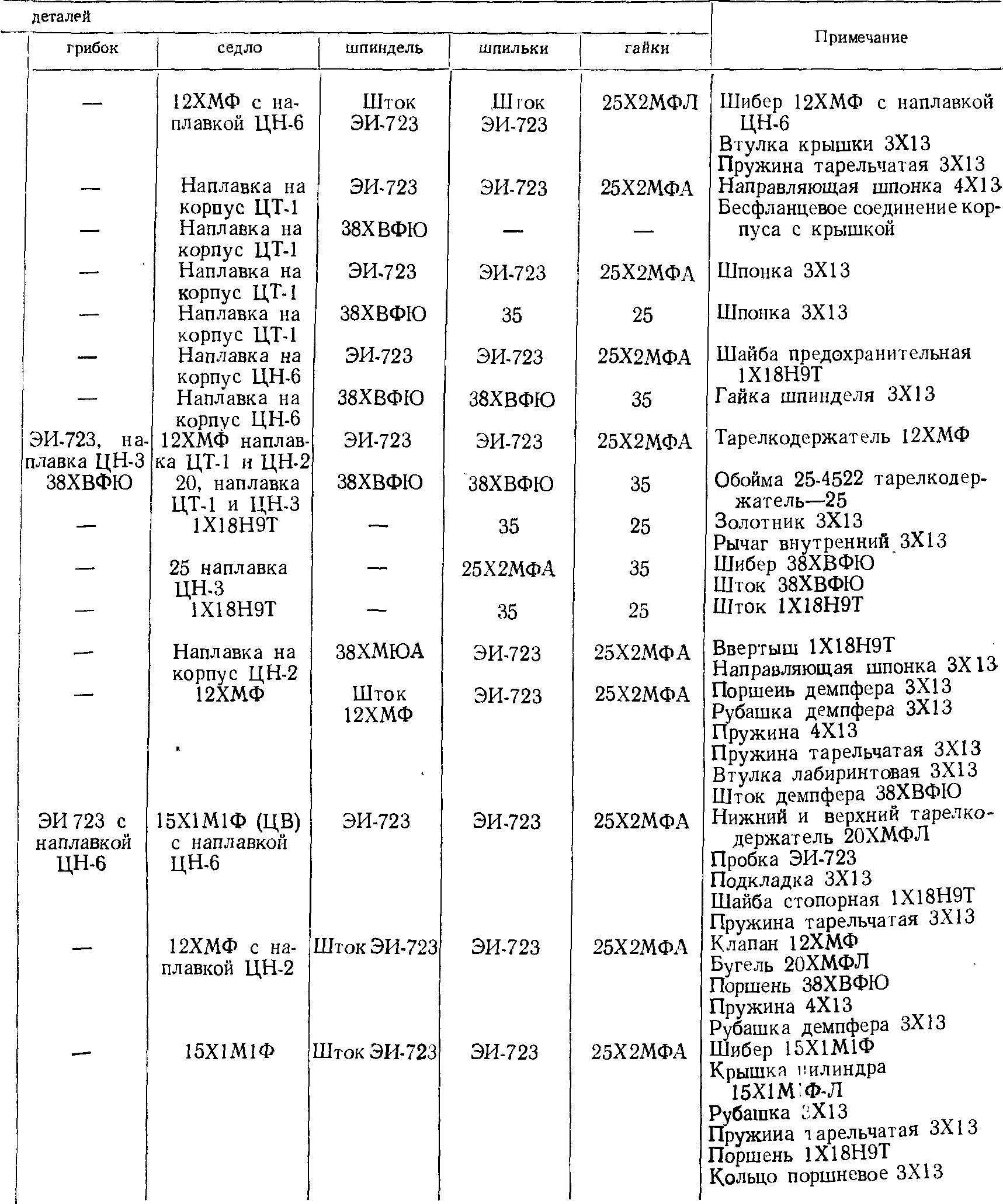

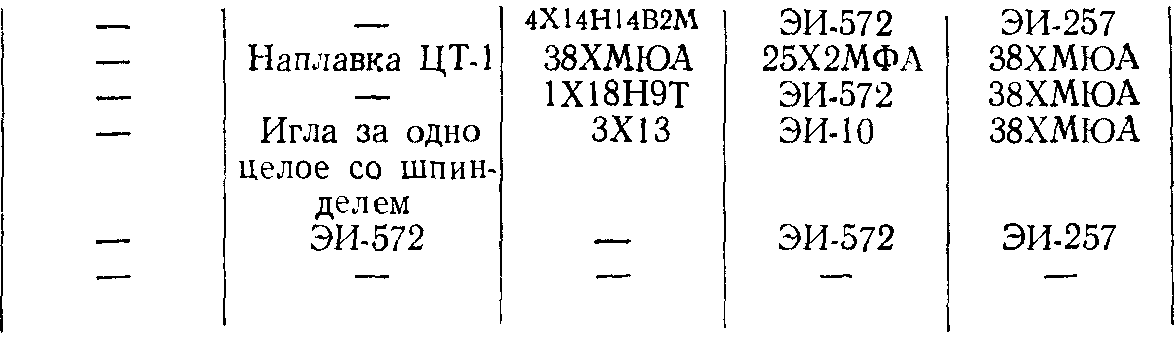

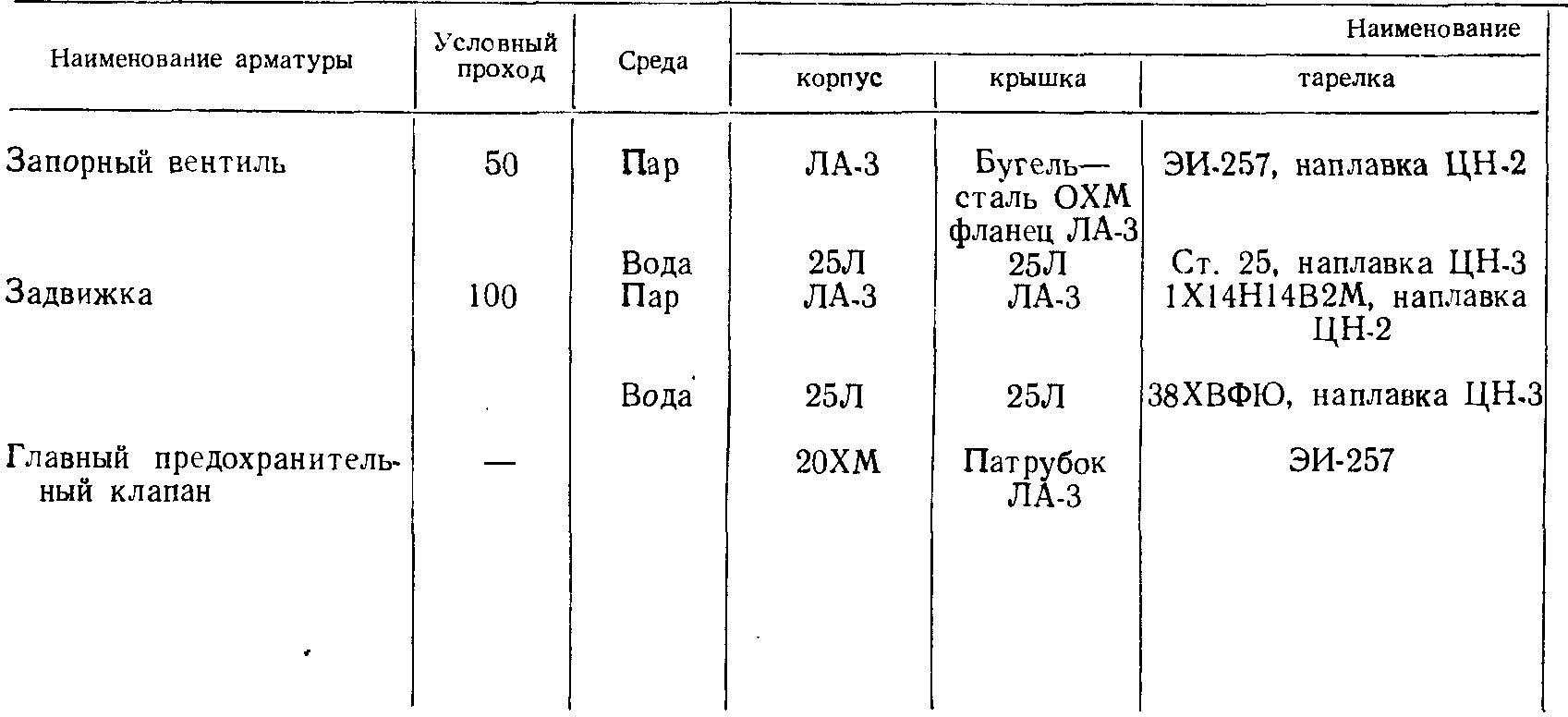

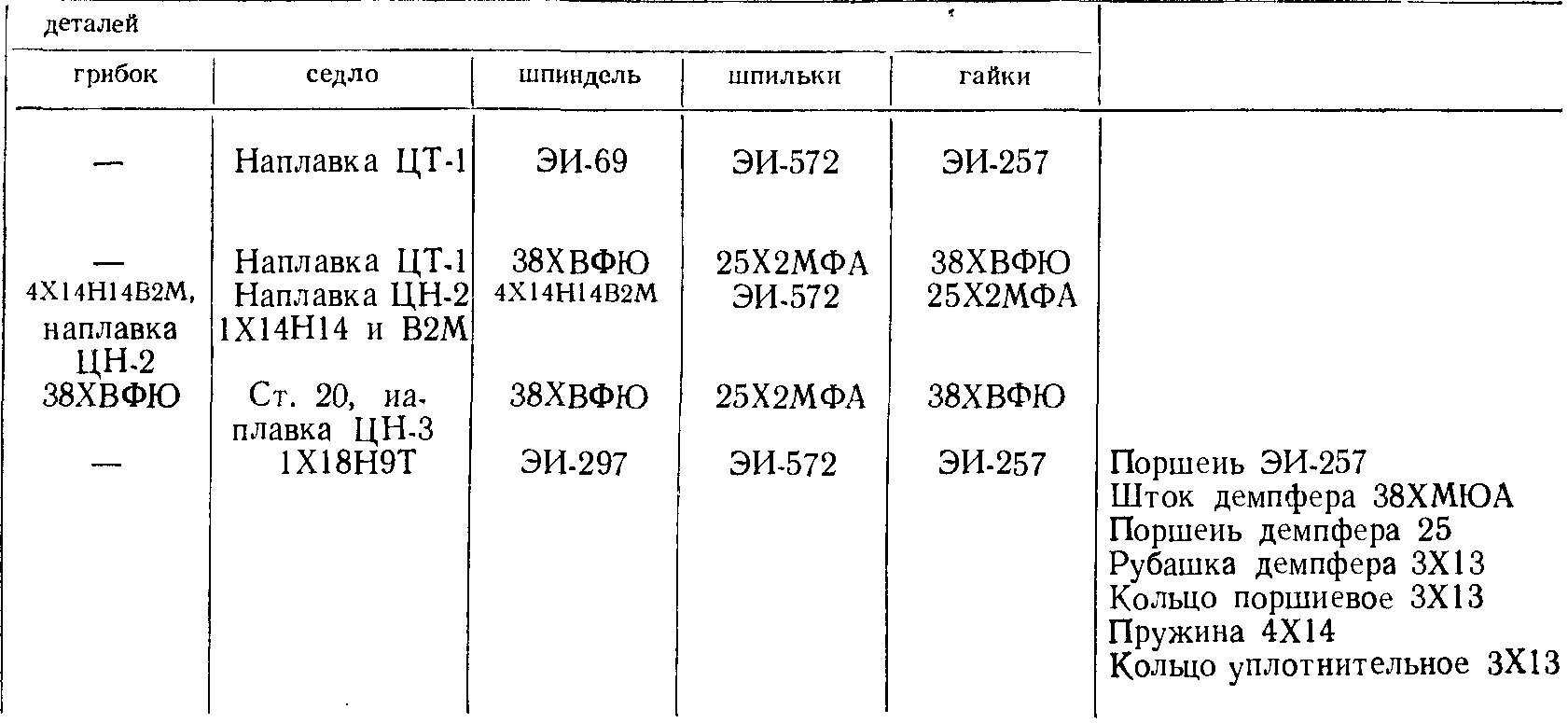

Перечень материалов, применяемых в основных деталях арматуры, серийно выпускаемых отечественными арматурными и котельными заводами, приведен в табл. 7-1.

В дополнение к характеристикам основных марок сталей, приведенным выше в разделах, касающихся трубопроводов, ниже приведены характеристики остальных материалов, применяемых в арматуростроении.

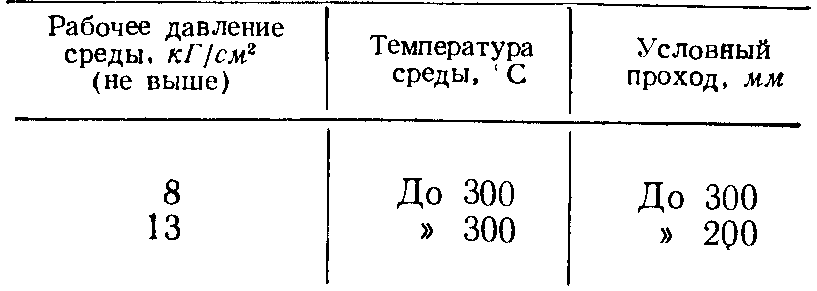

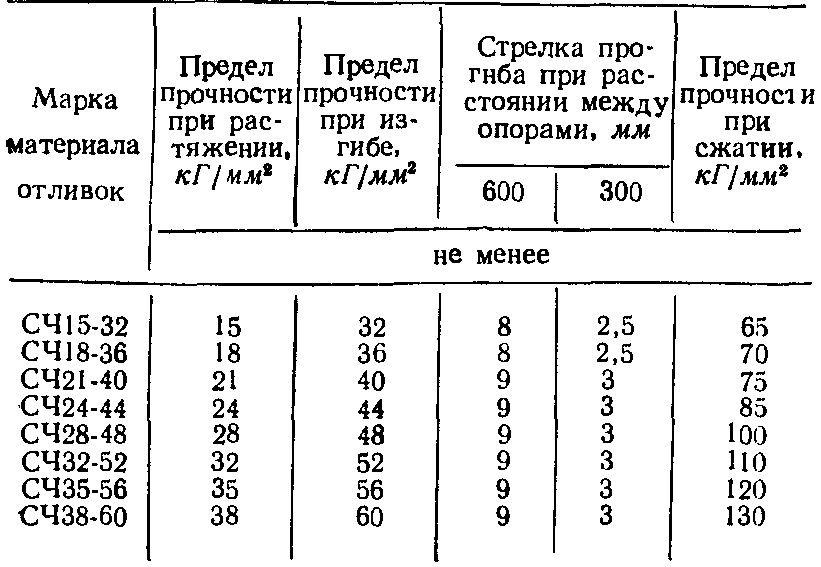

Правилами устройства и безопасности эксплуатации паровых котлов Госгортехнадзора допускается применение литья из серого чугуна марки не ниже СЧ15-32 по ГОСТ 1412-54 в следующих случаях:

Материалы для деталей арматуры высоких параметров

Продолжение табл. 7-1

Арматура на пара

Твердость отливок в местах, подлежащих механической обработке, предел прочности при растяжении и предел прочности при изгибе:

Испытания механических свойств металла отливок производятся по ГОСТ 2055-43, испытания на твердость — по ОСТ 10241-40; химический анализ металла отливок — по ГОСТ 2331-43.

В арматуростроении чугунное литье применяется для изготовления маховиков, шестерен, кожухов электроприводов и т. п.

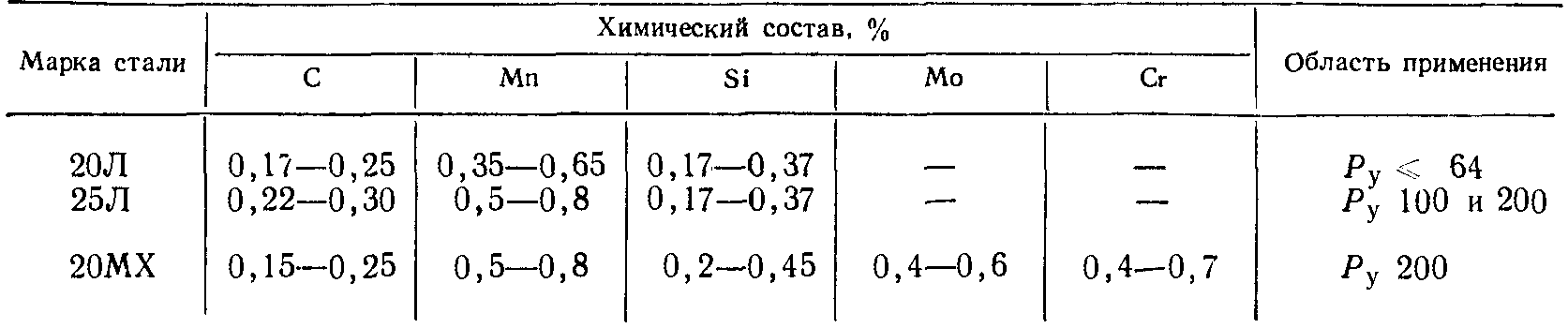

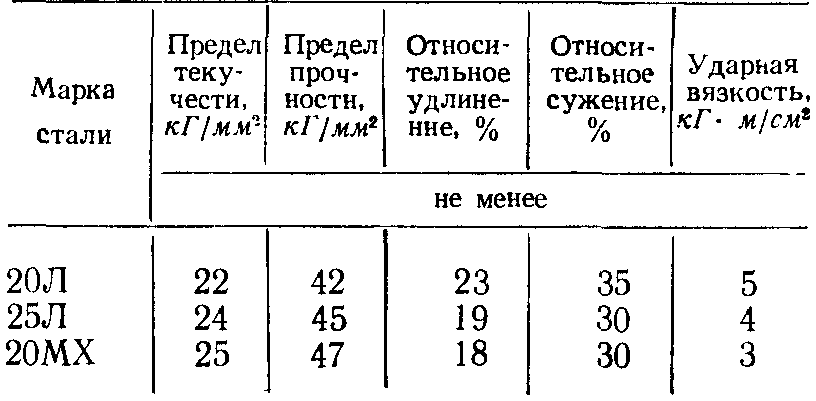

Литье из стали марок 20Л, 25Л и 20МХ применяется для изготовления фасонных стальных отливок арматуры.

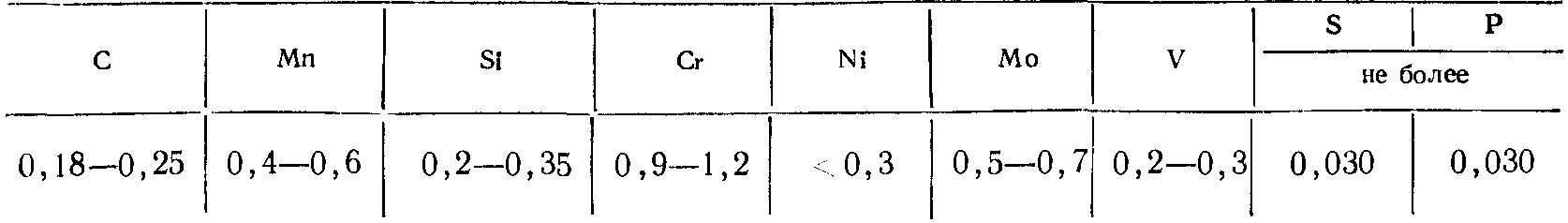

Химический состав отливок должен соответствовать следующим требованиям:

Примечание. Допускаются следующие отклонения:

а) по углероду для стали марки 20Л до 0,15%; для стали марки 25Л до 0,19%;

б) по марганцу для стали марки 20Л до 0,8%; для стали марки 20Л и 25Л до 0,45%.

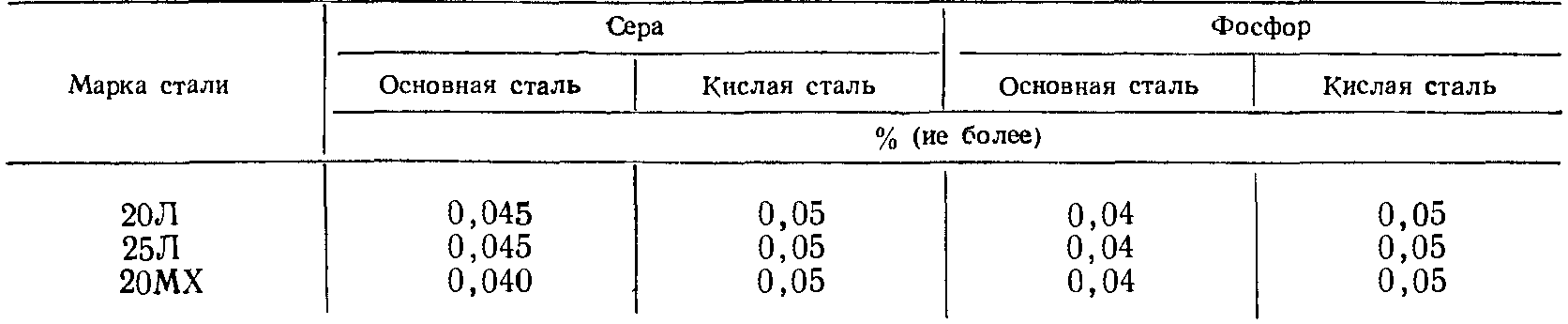

Содержание серы и фосфора в стали не должно превышать:

Механические свойства стали в термически обработанном состоянии должны соответствовать следующим требованиям:

Испытание механических свойств отливок на растяжение производится по ГОСТ 1497-42 на образцах диаметром 10 мм с расчетной длиной 50 мм, а на удар — на образцах Менаже.

Металл всех плавок стали марки 20МХ после термической обработки подвергается металлографическому исследованию на микроструктуру; структура металла должна быть феррито-перлитовой.

Феррито-перлитовая структура с перлитовыми участками, содержащими избыточный феррит с видманштедтовой ориентацией, не служит браковочным признаком.

В случае наличия грубой видманштедтовой структуры отливки подлежат повторной термической обработке с последующим испытанием механических свойств и исследованием микроструктуры.

Все отливки после удаления формовочной земли и стержней, прибылей и литников подлежат термической обработке (отжигу или нормализации).

На наружных и внутренних поверхностях отливок не должно быть трещин, спаев, плен, намывов, газовых или шлаковых раковин, пористости и механических повреждений.

Дефекты, влияющие на прочность отливок, подлежат устранению посредством электросварки.

Отливки, имеющие дефекты в виде распространенной, не поддающейся вырубке пористости, или дефекты, расположенные в местах, не позволяющих произвести качественную заварку, к исправлению не допускаются и бракуются.

Заварка дефектных мест в отливках должна производиться качественными электродами (ГОСТ 2523-51) типа Э-42 для отливок из углеродистой стали и типа ЭП-60 для отливок из хромомолибденовой стали.

После окончательной механической обработки отливки подвергаются гидравлическому испытанию на прочность и плотность.

На каждой отливке на зачищенной поверхности ставятся: номер чертежа детали или номер модели, номер плавки, клеймо контролера ОТК и марка стали.

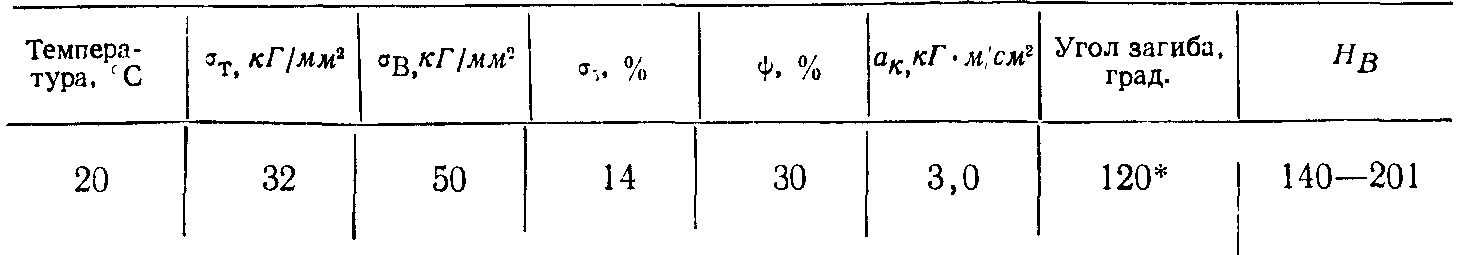

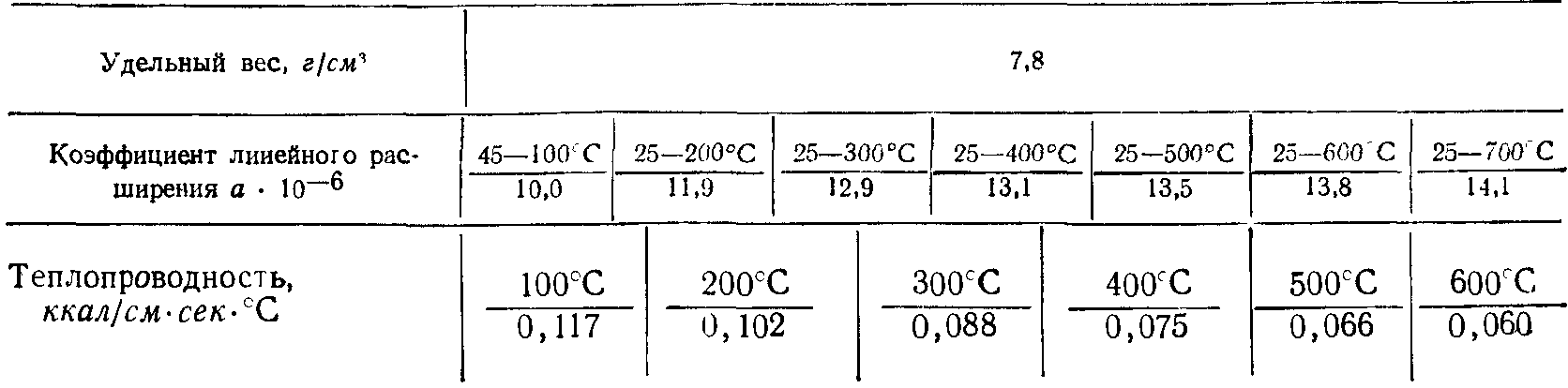

Стальное литье марки 20ХМФЛ применяется для изготовления корпусов и крышек арматуры на Ру 100 и 7=540° С и должно иметь следующие характеристики:

Химический состав, % (МВН 632-57)

Механические свойства (MBH 362-57)

Диаметр оправки 60 мм.

Физические свойства

Сталь обладает удовлетворительными механическими свойствами при температурах до 560—580° С; для сварки стали применяется электрод марки ЦЛ-20.

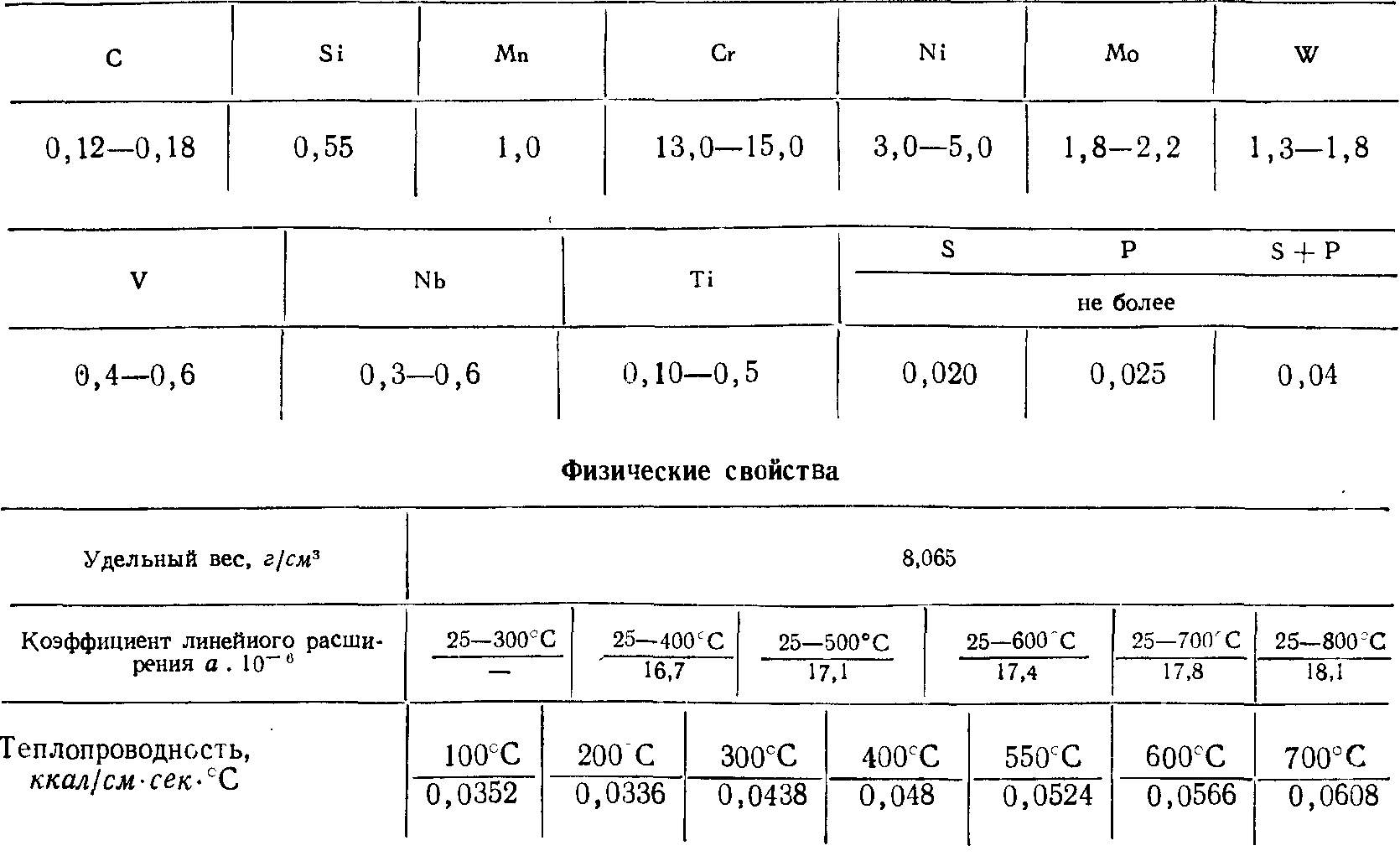

Литье из стали марки ЛА-3 применяется для деталей, работающих при высоких температурах; характеристика этой стали следующая:

Стальное литье марки 1Х18Н9Т применяется для изготовления корпусов и крышек задвижек. Химический состав отливок из этой стали: С < 0,12, Si < 1, Мn< 2, Сr 17—20, Ni—8—11, Ti 0,03—0,8, S не более 0,03, Р — не более 0,35.

Химический состав, % (по ТУ НЗЛ)

Предельная рабочая температура для отливок из стали марки ЛА-3 600° С, а при ограниченных сроках эксплуатации 650° С.

Сварка отливок производится электродом КТИ-5, который обеспечивает однородность и пластичность неплавленного металла.

Механические свойства в термически обработанном состоянии должны соответствовать (при комнатной температуре) зв не менее 35 кГ/мм2, δт не менее 20, ударная вязкость ак не менее 4 кГ·м/см2 (по Менаже).

Отливки не должны иметь трещин, раковин и других литейных пороков. Приемка отливок производится путем проверки химического состава, наружного осмотра и обмера, определения механических свойств при комнатной температуре (по ГОСТ 1497-42 и 1524-42), травления смесью кислот или керосиновой пробой соответствующим образом подготовленных поверхностей с последующим их осмотром, гамма-просвечивания, проверки на межкристаллитную коррозию (по методу А-2 ГОСТ 5632-51).