Балаев И. С., инж., Боровкова И. И., канд.техн.наук, Земцов А. С., инж.

ОАО “Институт Теплоэлектропроект”

На ТЭЦ Куйбышевского НПЗ (далее КНПЗ) с 1945 г. эксплуатируются водоподготовительные установки (ВПУ) для подпитки энергетических котлов Р = 4,0 МПа и теплосети, оборудование которых в настоящее время физически изношено. Поэтому в 1996 г. на ТЭЦ по технической документации института Энергопроект (г. Киев) начато строительство нового здания ВПУ, в котором были предусмотрены следующие ВПУ и сооружения.

- ВПУ по умягчению воды для подпитки энергетических котлов (Р = 4,0 МПа), работающая по схеме: известкование с коагуляцией сернокислым железом в осветлителях - фильтрация на осветли- тельных фильтрах (предочистка) - двухступенчатое натрий-катионирование на серийно изготовляемых параллельно-точных фильтрах. Проектная производительность - 800 м3/ч.

- ВПУ по умягчению воды для открытой теплосети, работающая по схеме: известкование с коагуляцией сернокислым железом в осветлителях - фильтрация на осветлительных фильтрах (предочистка) - подкисление серной кислотой - фильтрация на буферных фильтрах - силикатирование. Проектная производительность - 500 м3/ч.

Исходной водой для этих двух ВПУ является вода р. Волги, проектный химический состав которой представлен далее.

Жесткость, мг-экв/л 6,3

Щелочность, мг-экв/л 3,6

Кальций, мг-экв/л 4,1

Концентрация органических веществ, мг О2/л 5,0

Содержание взвешенных веществ, мг/л 3,0

При этом предусмотрены раздельные предочистки указанных ВПУ.

- Установка очистки производственного конденсата, работающая по схеме: обезжелезивание на двухкамерных осветлительных фильтрах, загруженных антрацитом, - обезмасливание на угольных фильтрах - умягчение на натрий-катионитных фильтрах. При этом умягчение производилось на натрий-катионитных фильтрах второй ступени ВПУ подпитки энергетических котлов. Проектная производительность - 200 м3/ч.

- Установка нейтрализации воды кислотной промывки и обмывок РВП.

- Установка обезвоживания шламовой воды осветлителей.

- Склад химических реагентов.

- Центральная химическая лаборатория.

- Экспресс-лаборатория ВПУ.

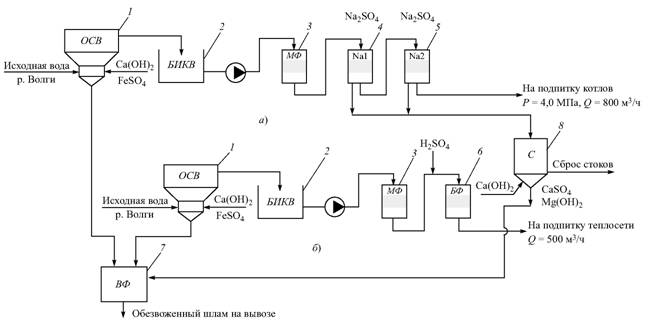

Принципиальные технологические схемы ВПУ

подпитки котлов и теплосети разработки Энергопроекта (г. Киев) показаны на рис. 1:

для подпитки котлов (рис. 1, а ) исходная вода р. Волги подается вниз осветлителя 1, куда также дозируются растворы известкового молока Са(ОН)2 и коагулянта FeSO4. Затем известкованнокоагулированная вода из бака 2 подается насосом сверху вниз на механический фильтр 3, потом - на Na-катионитные фильтры первой и второй ступеней и на подпитку котлов (P = 4,0 МПа). Регенерационный раствор сульфата натрия (Na2SO4) подается сверху вниз на Na-катионитные фильтры первой 4 и второй 5 ступеней. Сбросные регенерационные воды направляются в сатуратор 8, куда также подается раствор известкового молока для умягчения стоков. Шламовые воды сатуратора, состоящие из CaSO4 и Mg(OH)2, направляются вместе с продувочными (шламовыми) водами осветлителя на вакуум-фильтр 7 для их обезвоживания. Обезвоженный шлам (с влажностью 40 - 50%) вывозится за территорию ТЭЦ;

для подпитки теплосети (рис. 1, б ) исходная вода р. Волги подается вниз осветлителя 1, куда также дозируются растворы известкового молока Ca(OH)2 и коагулянта FeSO4. Затем известкованнокоагулированная вода подается насосом сверху вниз на механический фильтр 3, подкисляется раствором H2SO4 и направляется на буферный фильтр 6 обрабатывается силикатом натрия Na2SiO3 и направляется на подпитку теплосети.

Рис. 1. Принципиальная технологическая схема ВПУ подпитки котлов (а ) и теплосети (б ) КНПЗ по проекту Энергопроекта (г. Киев)

Для защиты поверхностных водоемов от загрязнения сточными водами с ВПУ проектом предусмотрены следующие основные мероприятия: предварительное известкование с коагуляцией исходной воды р. Волги в осветлителях для ВПУ подпитки котлов и ВПУ подпитки теплосети с целью выделения в осадок солей временной (карбонатной) жесткости;

обезвоживание шламовой воды осветлителей на вакуум-фильтрах и вывоз обезвоженного шлама (влажность 40 - 50%) автотранспортом на свалку в количестве 2 т/ч (48 т/сут.);

применение сульфата натрия для регенерации натрий-катионитных фильтров ВПУ подпитки котлов по схеме повторного использования реагента и последующим выделением в осадок гипса в количестве 250 кг/ч (в пересчете на 100% CaSO4) и гидроокиси магния в количестве 57 кг/ч [в пересчете на 100 % Mg(OH)2] на установке обработки стоков;

подкисление известкованно-коагулированной воды (после предочистки) перед подачей ее на подпитку теплосети.

По проекту Энергопроекта на ВПУ предусматривались следующие сточные воды и отходы: недопал извести в количестве 0,33 т/ч; обезвоженный шлам с осветлителей в количестве 2 т/ч;

шламы гипса и гидроокиси магния в количествах 250 и 57 кг/ч соответственно (в пересчете на 100% продукта);

умягченные в сатураторе регенерационные сточные воды в количестве 10 м3/ч.

В проекте не решен вопрос захоронения значительных объемов шламов и недопала извести, суммарный объем которых составит примерно 2,5 т/ч (60 т/сут) с влажностью 40 - 50%.

Необходимо также отметить, что попытки широкого внедрения на ряде отечественных и зарубежных ТЭС в 80-х годах технологии по использованию сульфата натрия для регенерации натрий- катионитных фильтров с последующим выделением в осадок гипса и гидроокиси магния в специальных аппаратах (сатураторы, гидроциклоны, отстойники) при дозировке в них извести оказались неудачными. В 90-х годах технология больше не внедрялась.

Учитывая изложенное, КНПЗ поручил ОАО “Институт Теплоэлектропроект” (ТЭП) в 1997 г. выполнить корректировку проекта ВПУ, используя современные отечественные и зарубежные технологии с целью снижения капитальных и эксплуатационных затрат, а также по причине снижения производительностей ВПУ подпитки котлов до 350 м3/ч и установки очистки производственного конденсата до 120 м3/ч.

Следует отметить, что на время принятия решения по корректировке проекта на площадке ТЭЦ КНПЗ уже велись строительные работы и были приобретены в значительном объеме оборудование и строительные конструкции.

При корректировке проекта институтом ТЭП предусмотрены следующие ВПУ и сооружения: установка предварительной очистки воды, работающая по схеме: коагуляция сернокислым алюминием в осветлителях - фильтрация на двухкамерных осветлительных фильтрах, загруженных гидроантрацитом и кварцевым песком, производительностью 878 м3/ч.

Рис. 2. Принципиальная технологическая схема ВПУ подпитки котлов и теплосети КНПЗ по проекту ТЭП (г. Москва)

Осветлители ВТИ-630И, поставленные по проекту Энергопроекта, для улучшения их работы при низком содержании взвешенных веществ в р. Волге, подлежат реконструкции в двухкамерные с рециркуляционным устройством (ДКРУ) по технической документации фирмы “Гидроникс” (г. Москва).

Продувочные воды осветлителей, содержащие шлам в виде Al(OH)3, направляются на очистные сооружения НПЗ, состоящие из механической и биологической очисток. По данным Водоканал- НИИпроекта (г. Москва) шламовые воды улучшат работу аэротенков (биологическая очистка), устанавливаемых на очистных сооружениях КНПЗ;

ВПУ подпитки котлов (Р = 4,0 МПа), работающая по схеме: умягчение на водород-катионитных фильтрах (Япред), работающих в режиме “голодной” регенерации - декарбонизация - умягчение на противоточных, Na-катионитных фильтрах первой ступени и прямоточных Na-катионитных фильтрах второй ступени. При этом Na-катионитные фильтры второй ступени установлены по просьбе заказчика. Производительность ВПУ - 350 м3/ч.

Работа Na-катионитных фильтров первой ступени предусматривается по противоточной технологии ионного обмена UP. CO. RE. фирмы “Дау Кемикал” (США). В качестве таких фильтров используются серийно изготовляемые ТКЗ фильтры, поступившие на площадку ТЭЦ по проекту Энергопроекта, с их последующей реконструкцией.

Водород-катионитный предвключенный фильтр загружается карбоксильным катионитом марки MAC-3, Na-катионитный фильтр первой ступени - сильнокислотным катионитом Mono C-600 фирмы “Дау Кемикал”, а второй ступени - сильнокислотным катионитом КУ-2-8.

Применение фильтров с карбоксильным катионитом позволяет отказаться от трудоемкой стадии известкования на предочистке и складского хозяйства (хранение и приготовление раствора извести). Жесткость умягченной воды на выходе с ВПУ меньше или равна 5 мкг-экв/л;

ВПУ подпитки теплосети, работающая по схеме: умягчение на водород-катионитных фильтрах, работающих в режиме “голодной” регенерации, - декарбонизация - силикатирование и подщелачивание.

Водород-катионитные предвключенные фильтры и декарбонизаторы - общие для обеих ВПУ.

Регенерация предвключенных фильтров осуществляется 0,75%-ным раствором серной кислоты, Na-катионитных фильтров первой ступени - 5%-ным раствором NaCl, а второй ступени - 8%- ным раствором NaCl.

Исходной водой для обеих ВПУ является осветленная вода после предочистки.

Стоки с обеих ВПУ направляются на очистные сооружения КНПЗ.

Жесткость кальциевая умягченной воды на выходе с ВПУ составляет 2,4 мг-экв/л, щелочность - 0,5 мг-экв/л.

Принципиальная технологическая схема ВПУ подпитки котлов и теплосети по проекту ТЭП показана на рис. 2:

исходная вода р. Волги подается в осветлитель 1(общий для ВПУ подпитки котлов и теплосети), куда также дозируется раствор коагулянта Al2(SO4)3. Затем коагулированная вода из бака 2 подается насосом сверху вниз на механический фильтр 3, на водород-катионитный предвключенный фильтр 4, декарбонизатор 5, бак умягченной воды 6. Затем вода, идущая на подпитку котлов, умягчается на противоточном Na-катионитном фильтре первой ступени 7, прямоточном Na-катионитном фильтре второй ступени 8 и подается на подпитку котлов в количестве 350 м3/ч. Вода же, идущая на подпитку теплосети, подщелачивается NaOH, обрабатывается Na2SiO3 и подается на подпитку теплосети в количестве 500 м3/ч;

регенерационный раствор H2SO4 подается сверху вниз на водород-катионитный фильтр предвключенный. Регенерационный раствор NaCl подается снизу вверх на Na-катионитный фильтр первой ступени и сверху вниз на Na-катионитный фильтр второй ступени. Продувочная вода осветлителя отводится на очистные сооружения КНПЗ.

Установка очистки производственного конденсата работает по схеме: обезмасливание на угольных фильтрах - обезжелезивание на водород-катионитных фильтрах - умягчение на натрий-катионитных фильтрах; производительность конденсатоочистки - 120 м3/ч.

Схема и работа установки нейтрализации вод кислотной промывки котлов сохраняются по проекту Энергопроекта (г. Киев). Стоки после кислотной промывки собираются в баки-нейтрализаторы 2 х 160 м3, откуда после нейтрализации направляются в промливневую канализацию НПЗ. Сброс периодический.

По проекту ТЭП на предочистке и ВПУ подпитки котлов и теплосети образуются следующие сточные воды:

шламовые воды осветлителей; минерализованные сточные воды после регенерации водород-катионитных фильтров;

минерализованные сточные воды после регенерации натрий-катионитных фильтров.

Расходы и химический состав стоков и отходов, образующихся на ВПУ, по проектам Энергопроекта и ТЭП приведены далее.

Из приведенных данных следует, что общее количество шламов и сточных вод (в пересчете на сухое вещество) по варианту ТЭП почти в 10 раз меньше, чем по варианту Энергопроекта.

Экологическую безопасность выбора технологии очистки воды на ТЭЦ можно охарактеризовать также потребностью в химических реагентах, необходимых в технологическом цикле водоочистки.

Расходы химических реагентов по проекту Энергопроекта (г. Киев) и по проекту ТЭП (г. Москва) представлены далее.

Таким образом, расход реагентов на очистку воды по варианту Энергопроекта почти в 10 раз больше, чем по варианту ТЭП, что характеризует и большее количество отходов, приведенное ранее.

Выводы

- При корректировке проекта, выполненного институтом Энергопроект (г. Киев), Теплоэлект- ропроектом были приняты следующие технические решения, направленные на совершенствование системы водоподготовки, сокращение количества используемых в технологическом процессе реагентов, сокращение стоков и твердых отходов, а также снижение стоимости строительно-монтажных работ:

отказ от стадии “известкование” в осветлителях и соответственно склада извести с узлом ее дозирования в осветлители, а также от установки по обезвоживанию продувочных вод осветлителей и сатураторов ввиду применения новых прогрессивных технологий (установка предвключенных фильтров с карбоксильным катионитом и др.);

отказ от установки умягчения засоленных стоков из-за сокращения расхода реагентов на регенерацию и соответственно количества сточных вод ВПУ, что позволяет направить их на очистные сооружения КНПЗ.

- Указанные проектные решения дополнительно позволяют:

сократить площади здания ВПУ под технологическое оборудование ВПУ на 1654 м2;

разместить дополнительно на освободившихся площадях центральную ремонтную мастерскую площадью 1654 м2;

уменьшить на 30% объем строительно-монтажных работ и существенно сократить капитальные вложения;

сократить количество реагентов и соответственно количество шламов и стоков с ВПУ (в пересчете на сухое вещество) почти в 10 раз; упростить эксплуатацию ВПУ.

- Зарубежный опыт проектирования ВПУ также свидетельствует о том, что основными направлениями в совершенствовании водоподготовки на зарубежных электростанциях в плане повышения экономичности и экологичности их работы являются сокращение расхода реагентов, снижение засоленности и объема стоков. При наличии жесткого природоохранного законодательства в большинстве передовых развитых стран сточные воды водоподготовительных установок электростанций в основном отводятся в природные водоисточники с соблюдением требуемых норм и правил.