СОЕДИНЕНИЯ И СВАРКА ТРУБОПРОВОДОВ

1. ФЛАНЦЕВЫЕ СОЕДИНЕНИЯ ТРУБОПРОВОДОВ

Для станционных трубопроводов применяются следующие основные типы фланцевых соединений:

а) с приварными фланцами в стык с воротником; один из фланцев имеет впадину, в которую закладывается уплотнительная прокладка, а другой — выступ, входящий во впадину первого фланца;

б) из двух плоских фланцев, надетых и приваренных к трубам; между фланцами помещается уплотнительная прокладка, которая сжимается и расплющивается затягом болтов, заполняя все пустоты между фланцами и обеспечивая плотность фланцевого соединения.

Основные эксплуатационные недостатки фланцевых соединений трубопроводов сводятся к следующему:

- Для обеспечения необходимой плотности соединений уплотнительные прокладки зажимаются до напряжений, превышающих предел текучести их материала. Под действием внутреннего давления среды в трубопроводе прокладки перенапрягаются и, дойдя до предела своей прочности, разрушаются. В этом смысле наихудшей является конструкция соединения с плоскими фланцами, в которой разрыву прокладок не противопоставлено никаких внешних препятствий. У фланцев с прокладками, утопленными во впадинах, таким препятствием является борт впадины, однако и эта конструкция не обеспечивает полной надежности фланцевого соединения в течение продолжительного времени.

Во фланцевых соединениях трубопроводов высокого давления применяют металлические зубчатые прокладки, затягиваемые во фланцах до сплющивания зубцов, чем и достигается герметизация фланцевого соединения. Однако при разборке фланцевых соединений металлические прокладки оказываются непригодными для повторного использования и их приходится удалять, а поцарапанные уплотнительные поверхности фланцев заново притирать.

- При затяге фланцевых соединений болты работают с высокими напряжениями, вследствие чего после длительной работы в них проявляются текучесть и ползучесть металла, что приводит к ослаблению затяга болтов и к нарушению плотности фланцевых соединений.

- Различие коэффициентов теплового удлинения металла фланцев и болтов (шпилек) может создать условия, когда удлинение болтов окажется большим, чем удлинение фланцев, в результате чего также произойдут ослабление затяга и нарушение плотности фланцевого соединения.

- При наличии изгибающих нагрузок фланцевые соединения работают с перекосом, приводящим к их раскрытию. Крутящие моменты на фланцевых соединениях вызывают изгиб и срез болтов (шпилек).

Перечисленные недостатки фланцевых соединений ограничивают область их применения трубопроводами среднего и низкого давлений II-IV категорий.

В трубопроводах I категории фланцевые соединения применяются только в отдельных случаях (например, на присоединениях трубопроводов к насосам), а для основной массы соединений применяется сварка. В табл. 4-3 приведены рекомендуемые марки стали для крепежа фланцевых соединений.

2. СВАРНЫЕ СОЕДИНЕНИЯ ТРУБОПРОВОДОВ

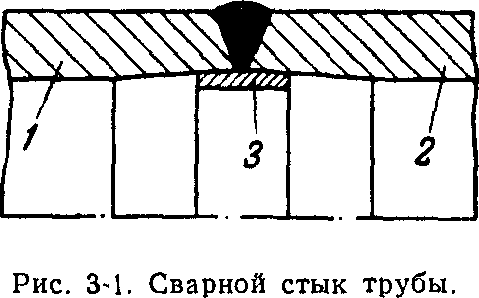

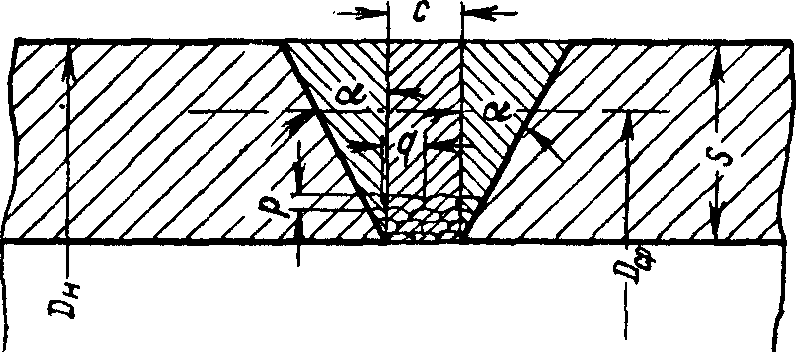

На рис. 3-1 представлен один из основных типов сварных соединений труб 1 и 2 с подкладным кольцом 3. При сварке конусообразный зазор между стыкуемыми трубами заполняется расплавленным металлом электрода или сварочной проволоки, который, сливаясь с металлом оплавляемых при сварке концов труб и подкладного кольца, образует при охлаждении шва однородную с основным металлом труб металлическую массу. Назначение подкладного кольца — предотвращение образования грата (застывших капель и нитей металла) внутри трубы.

В показанном на рис. 3-1 типе сварного соединения подкладное кольцо приваривается к трубе и остается в ней.

В некоторых случаях применяют инвентарные подкладные кольца, изготовляемые из непривариваемых к стали материалов (например, медные, керамические и т. п.), которые после выполнения сварного шва удаляются.

В связи с тем, что расплавление металла при сварке происходит только в самом шве, а весь остальной объем свариваемых изделий, остается в твердом состоянии, температурный режим свариваемых деталей по их длине (или объему) оказывается крайне неравномерным.

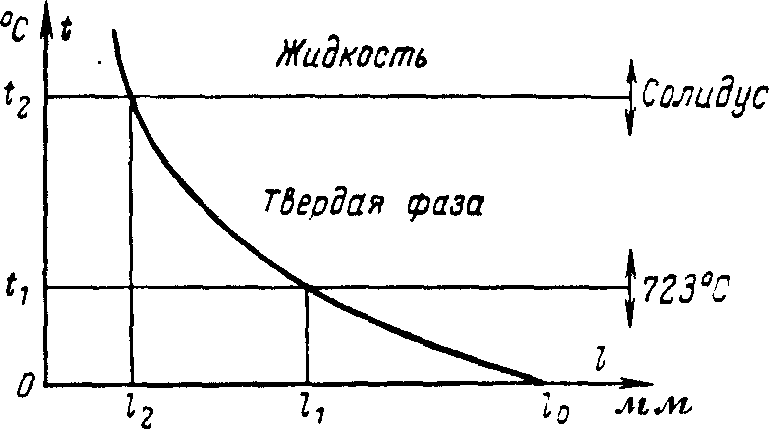

На рис. 3-2 представлена условная диаграмма распределения температур в свариваемых стальных изделиях по расстоянию от центра расплавленной зоны шва.

Рис. 3-2. Условная диаграмма распределения температур в зоне сварки.

В корне шва находится расплавленный металл с температурой, превышающей температуру его плавления. Расплавление металла простирается на расстояние l1 от центра шва; за пределами шва металл хотя и прогревается за счет теплопроводности, но остается в твердом состоянии. По мере удаления от центра шва температура металла снижается, достигая величины 723° С, при которой в стали заканчиваются все виды перекристаллизации. За пределами расстояния l1 температура металла продолжает снижаться и на расстоянии l0 металл практически сохраняет во время сварки ту же температуру, которую имел до нее. Помимо продольных нарушений температурного поля в металле околошовной зоны трубы, нарушения появляются также и вдоль шва, поскольку сварка и сплавление металла свариваемых труб происходят не одновременно по всему периметру шва, а лишь отдельными, сравнительно небольшими участками.

Таким образом, оказывается, что на сравнительно небольшом участке свариваемой трубы одновременно существуют различные фазы сплава: жидкость, твердый γ-раствор, механическая смесь и различные закалочные или отжиговые фазы с различными параметрами кристаллической решетки. Вследствие этого вокруг сварного шва образуются зоны с различным удельным объемом металла, что приводит к возникновению внутренних напряжений, которые сохраняются в холодном металле и после охлаждения сварного шва. Суммарная величина после сварочных напряжений в околошовной зоне может оказаться столь большой, что металл в ней охрупчивается, что весьма часто и имеет место на практике.

Образованию в околошовной зоне закалочных фаз (мартенсита и пр.) способствует наличие в стали углерода и некоторых легирующих элементов (особенно ванадия, вольфрама, молибдена и хрома).

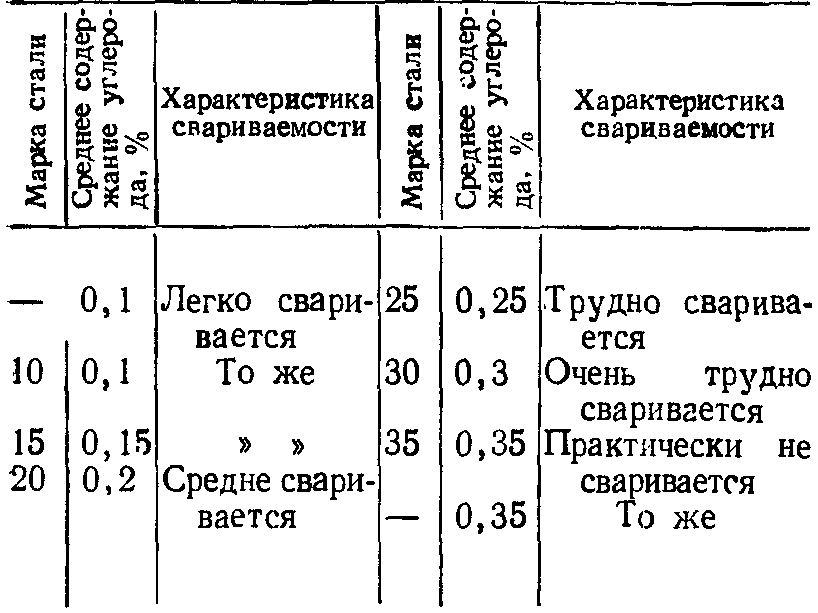

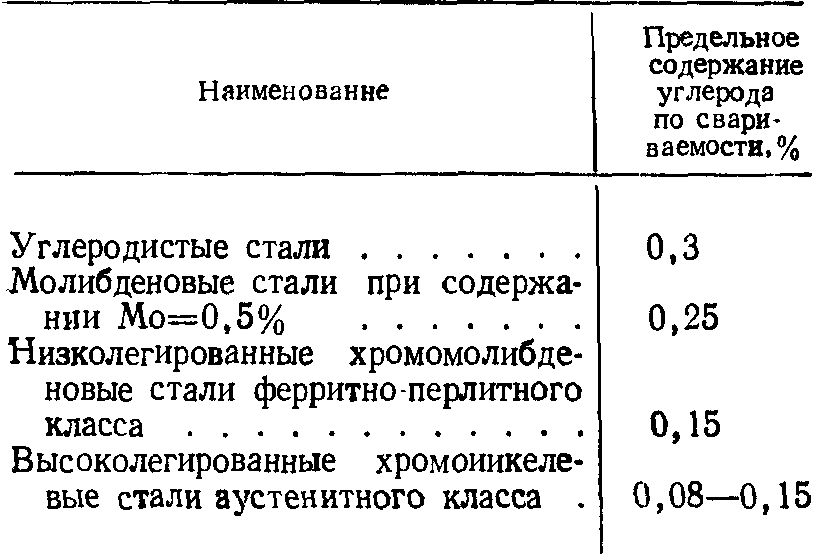

Сведения о свариваемости углеродистых и легированных сталей в зависимости от содержания в них углерода приведены в табл. 3-1.

Таблицы 3-1

Данные о свариваемости

а) Углеродистых сталей

б) Углеродистых и легированных сталей

Дефекты сварных швов могут быть устранены соответствующей термической обработкой, при которой сварные стыки и околошовные зоны подвергаются нагреву до температуры, обеспечивающей нормальное течение различных перекристаллизационных, диффузионных и других процессов, следствием чего является выравнивание структур наплавленного металла шва, околошовной зоны и основного металла. В результате правильно проведенной термической обработки в сварных стыках исчезают условия для возбуждения в будущем процессов разупрочнения, а также снимаются послесварочные напряжения.

При изготовлении и монтаже трубопроводов и их элементов допускается применение всех промышленных видов сварки, обеспечивающих надлежащее качество сварных соединений в соответствии с требованиями Правил Госгортехнадзора.

Наиболее распространены следующие способы сварки деталей трубопроводов.

а) Ручная электродуговая сварка

Этот вид сварки имеет самое широкое распространение при монтаже трубопроводов.

Температура в сварочной дуге достигает 5 000-6 000° С, что выше температуры плавления всех металлов. Этот способ сварки, несмотря на простоту, обусловливает ряд дефектов в сварных швах: непровары, шлаковые включения, трещины, перенапряжение и последующее разупрочнение шва в околошовной зоне и т. д., а также значительный расход времени на свое исполнение

Рис. 3-3. Сечение сварного стыка.

Отрицательное влияние на прочность сварных швов трубопроводов послесварочных напряжений в околошовной зоне металла усугубляется усиленной графитизацией стали и сфероидизацией перлита.

б) Автоматическая электродуговая сварка (под слоем флюса)

Этот вид сварки выполняется на станке, в котором предварительно состыкованные на прихватках трубы вращаются с постоянной скоростью, равной скорости сварки. Электродная проволока подается в зону горения дуги при помощи неподвижной автоматической головки, осуществляющей непрерывную подачу проволоки по мере ее расплавления в сварочной ванне.

Дуга горит под слоем флюса (гранулированная, пескообразная масса определенного химического состава), также непрерывно и автоматически подающегося в сварочную ванну. Под действием тепла дуги плавится электродная проволока, расплавляется на некоторую глубину основной металл и частично расплавляется флюс, образуя в сварочной ванне пузырь из жидкого шлака. Шлаковый пузырь, находясь на поверхности ванны, надежно защищает ее от окружающего воздуха, чем предохраняет жидкий металл шва от попадания в него азота и кислорода. За счет взаимодействия расплавленного металла с флюсом можно получить определенный химический состав металла шва и определенные его механические свойства.

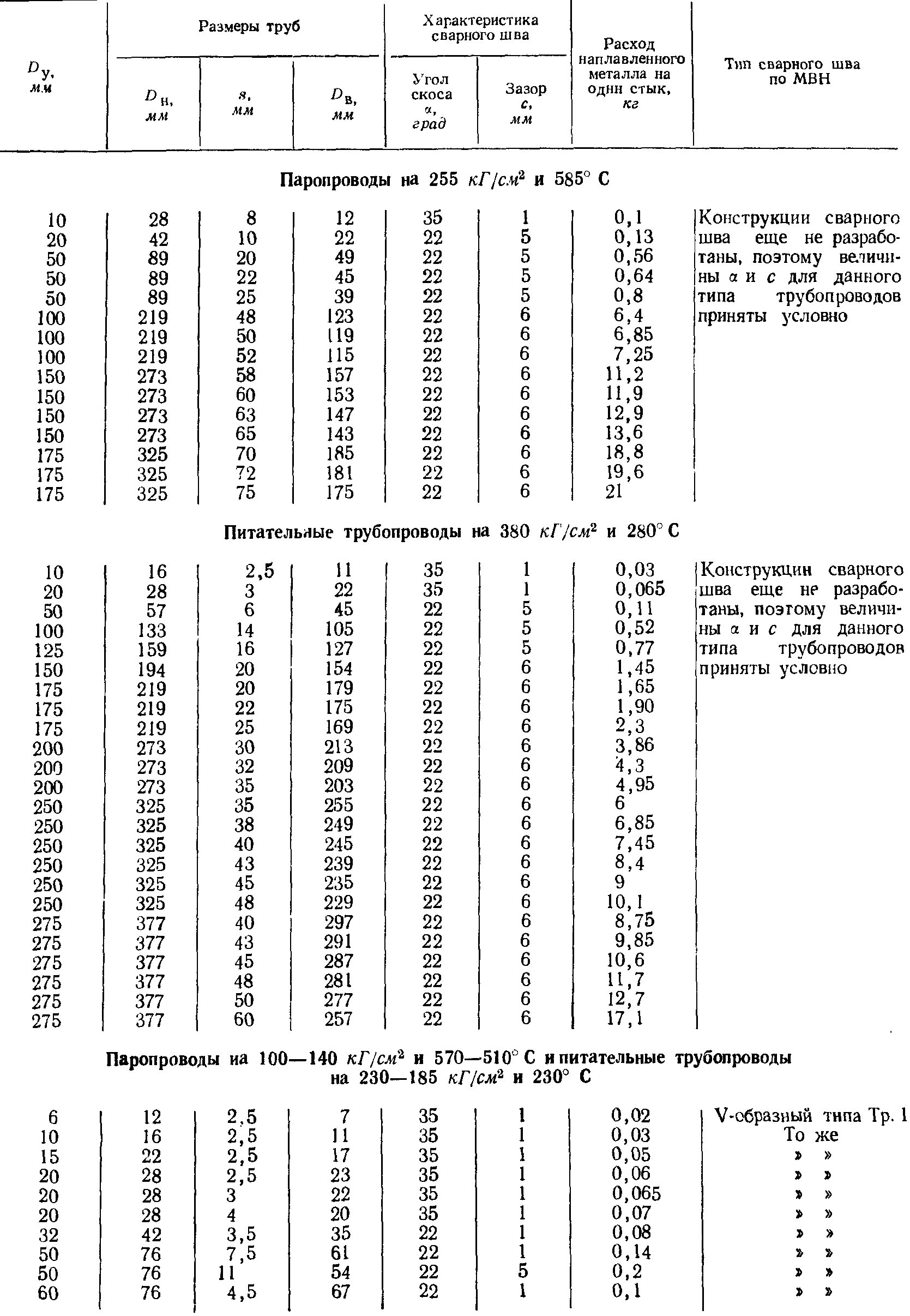

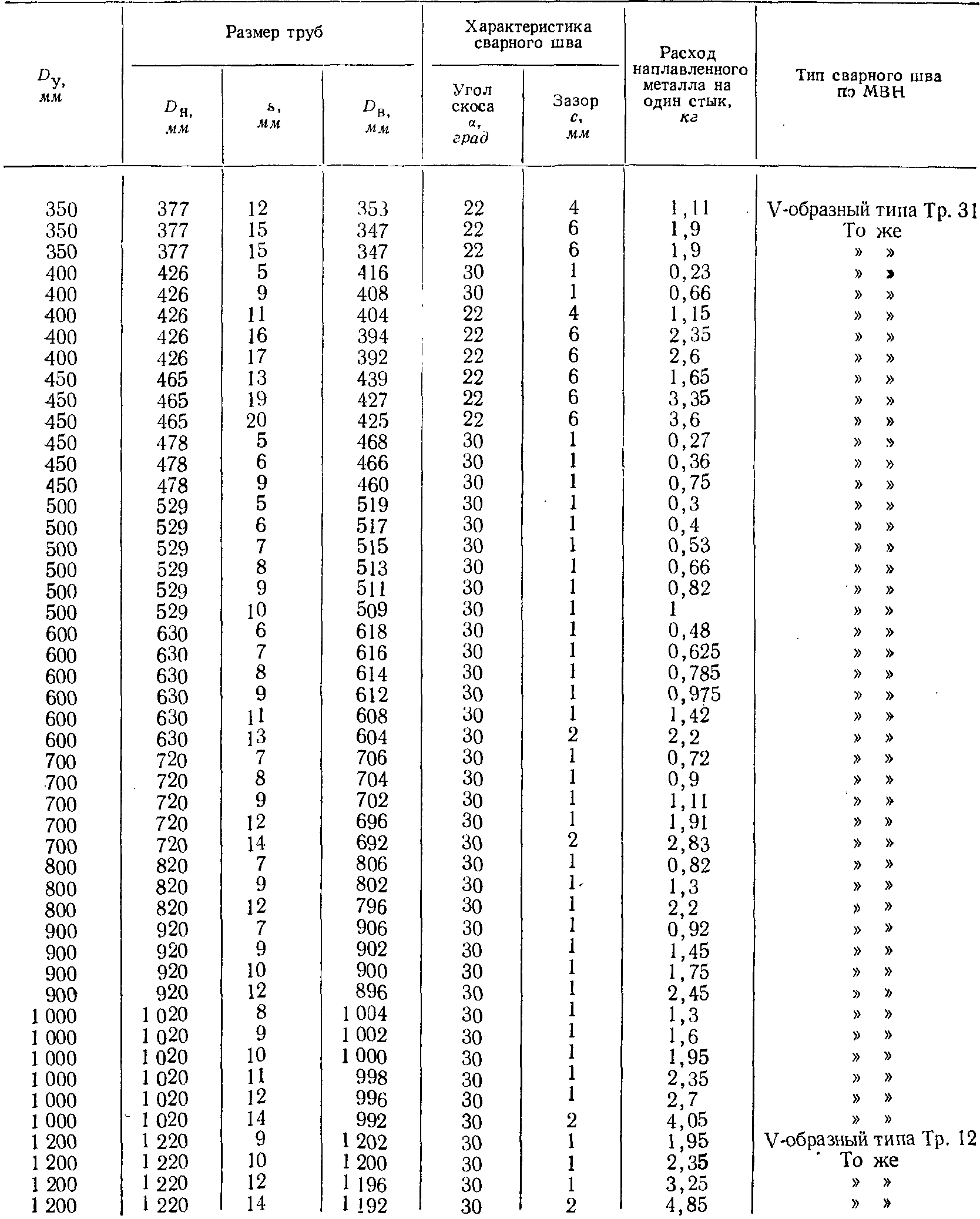

Расход наплавленного металла на один сварной стык

Примечание. Характеристики сварных швов приняты по Междуведомственной нормали МВН 023-58 и МВН 256-58.

При автоматической сварке необходима более точная, чем при ручной сварке, обработка свариваемых концов изделий, а также тщательная очистка их от ржавчины, грязи, масла и прочих загрязнений. Зазоры между кромками свариваемых элементов во избежание вытекания металла из сварочной ванны должны быть минимальными или же сварка должна вестись на флюсовых подушках и подкладках.

Скорость такой сварки может быть повышена до 70-90 м/ч и более, а коэффициент вспомогательного времени сварщика сокращен до 1,05-1,15.

в) Полуавтоматическая (шланговая) сварка

Полуавтоматическая сварка отличается от автоматической тем, что подача электродной проволоки в зону горения дуги производится вручную. Вращение свариваемых труб во время сварки производится на станке.

Полуавтоматическая сварка по сравнению с автоматической обладает преимуществами, к которым относятся: большие маневренность и проходимость полуавтоматов, что позволяет применять этот вид сварки в местах, не доступных для автоматических головок; пониженный (на 30—40%) расход электроэнергии и (на 15-20%) электродной проволоки; повышение глубины проплавления основного металла, что обеспечивает получение более глубокого провара шва; возможность сварки более тонких листов и т. д.

Однако полуавтоматическая сварка требует большего расхода флюса и более тонкого размола его зерен.

г) Автоматическая электрошлаковая сварка

Этот способ сварки основан на электрической проводимости жидкого шлака, образующегося при расплавлении свариваемых металлов. Процесс автоматической электрошлаковой сварки в начальный момент протекает так же, как и при автоматической сварке под слоем флюса с расплавлением электродной проволоки, основного металла и флюса. После образования в сварочной ванне большого количества расплавленного шлака значительная величина сварочного тока начинает проходить через жидкий шлак, в результате чего плотность тока в дуге оказывается недостаточной и дуга гаснет. После этого сварочный ток начинает проходить только через жидкий шлак в сварочной ванне, процесс сварки становится бездуговым и все тепло для расплавления металла выделяется за счет прохождения электрического тока через расплавленный шлак.

Автоматическая электрошлаковая сварка обладает следующими преимуществами: возможностью применения постоянного и переменного токов, уменьшением расхода энергии и флюса, лучшим удалением газов и шлаков из расплавленного металла, уменьшением перехода в наплавленный металл серы и фосфора из флюса благодаря уменьшению расхода самого флюса.

д) Сварка в атмосфере инертных газов

При этом виде сварки расплавленный металл сварного шва отделяется от атмосферного воздуха путем вытеснения последнего инертным газом. По виду примененных инертных газов различают следующие виды сварки этого типа:

- Атомноводородная сварка, применяемая для материалов толщиной от 5 до 100 мм, когда в зону сварки подается под давлением 550—850 мм вод. ст. водород в состоянии атомной структуры.

- Аргонодуговая сварка, применяемая для высоколегированных сталей аустенитного класса. Аргон подается в дугу под давлением 250-400 мм вод. ст. В дуге, горящей в среде аргона, разрушаются пленки окислов металлов, что позволяет производить сварку без флюсов при сохранении высоких качеств сварных соединений. Этим способом можно производить сварку листов стали толщиной 0,2-0,5 мм, используя нормальное оборудование для дуговой сварки.

Аргонодуговая сварка может быть автоматической (полуавтоматической) и ручной.

- Сварка в атмосфере углекислого газа, применяемая для малоуглеродистых и низколегированных сталей; ее можно осуществлять также и для высоколегированных аустенитных материалов.

Основные преимущества этого способа сварки следующие: простота автоматизации, отсутствие вредных выделений, высокое качество вследствие глубокого расплавления основного металла, меньшее количество неметаллических включений в наплавленном металле и в особенности серы и фосфора, меньшая чувствительность к окислению и меньшая стоимость углекислого газа по сравнению со стоимостью флюса; к недостаткам этого способа относятся повышенные требования к электрическому режиму сварки, к составу электродов и т. д.

При сварке в атмосфере защитных газов аустенитных сталей применяют неплавящиеся вольфрамовые электроды и присадочную проволоку из легированной стали. Сварочный ток 30-250 а имеет напряжение 12-26 в. Скорость автоматической аргонодуговой сварки или в среде СО2 составляет 40-100 м/ч.

е) Контактная сварка

В процессе сварки ток протекает через свариваемые детали, разогревая соприкасающиеся поверхности до состояния оплавления или пластического состояния. Различают следующие разновидности контактной сварки: стыковая, точечная и шовная.

- Стыковая сварка, при которой свариваемые в стык детали прижимаются друг к другу торцами, после чего их кромки оплавляются протекающим через детали током.

- Точечная сварка, при которой свариваемые внахлест листы зажимаются между острыми электродами. При протекании тока между электродами сварной шов образуется в каждой точке, зажатой между электродами.

- Шовная сварка, отличающаяся от точечной тем, что острые электроды здесь заменяются роликовыми, между которыми протягиваются (с прижимом) свариваемые внахлест листы. Сварной шов в этом случае получается сплошным по всей длине свариваемых листов.

Для трубопроводов возможно применение стыкового варианта контактной сварки, однако последнее пока ограничивается тонкостенными трубами малых диаметров (примерно до 108X4 мм).

ж) Газовая сварка

При газовой сварке пламенем газовой горелки разогреваются и оплавляются свариваемые кромки элементов, а зазор между ними заполняется металлом присадочной проволоки. В качестве горючего газа обычно применяется ацетилен, сгорающий в атмосфере кислорода, подающегося в зону горения. К недостаткам газовой сварки относятся: сложность газосварочной аппаратуры, меньшая производительность и экономичность по сравнению с электросваркой, большая степень разогрева металла, приводящая к увеличению его деформаций, а также к перегреву и росту зерна в сварном соединении.

Ацетилено-кислородная сварка станционных трубопроводов применяется главным образом для труб из углеродистой стали небольших диаметров (Dу<20—76 мм).

и) Газопрессовая сварка

При этой сварке кромки деталей нагреваются многопламенными горелками до оплавления или пластического состояния, после чего сильно друг к другу прижимаются. Этот способ применяется при массовой сварке однотипных конструкций (трубопроводные стыки, стержни, балки и др.).