Электрод марки ЦЛ-3М (тип ЭА1М, марка стали стержня Св-1Х18Н9Т, ГОСТ 2523-51) применяется для наплавки уплотнительных поверхностей арматуры, работающей на воде, а также для дуговой сварки ответственных конструкций из нержавеющей стали (типа 18-8 и подобных ей). Вследствие повышенного содержания углерода швы, выполненные электродами ЦЛ-3М, обладают меньшей коррозионной стойкостью, чем швы, сваренные электродами марки ЦЛ-2М; наличие в электродах молибдена обеспечивает высокую устойчивость сварных швов против образования трещин во время сварки. Технические характеристики: род тока — постоянный на электроде (+), сила тока для электродов диаметром 3 мм 70—90 а, 4 мм—130—160 а и 5 кГ/см2— 160—180 а; коэффициент наплавки 10— 12 г/а-ч·, механические свойства наплавленного металла и сварного соединения — предел прочности при растяжении 50—60 кГ/см2, относительное удлинение 35—45%, ударная вязкость 12—15 кГ-м/см2, угол загиба 180°; сварка рекомендуется короткой дугой в нижнем и ограниченно вертикальном положениях.

Электрод марки ЦЛ-4 (тип ЭА1М, марка стали стержня Св-1Х18Н9Т, ГОСТ 2523-51) применяется в тех же случаях, что и электрод марки ЦЛ-3М. Технические характеристики; положение сварки, род тока и ток такой же, как и у электрода марки ЦЛ-3М; коэффициент наплавки 10—12 Г/а-ч; механические свойства наплавленного металла и сварного соединения — предел прочности при растяжении 55—65 кГ/см2, относительное удлинение 30—40%; ударная вязкость 11—14 кГ/см2; угол загиба 180°.

Электрод марки ЦТ-1 (тип ЭА1М, марка стали стержня 0Х18Н9Т, ГОСТ 2523-51) применяется для наплавки уплотнительных поверхностей арматуры, работающей на воде, а также для дуговой сварки жаропрочных аустенитных сталей типов 1Х14Н14В2М (ЭИ- 257), 1Х14Н14В2М (ЭИ-69) и других аналогичных марок сталей.

Наличие в электродах молибдена обеспечивает высокую стойкость швов против образования трещин во время сварки.

Технические характеристики: род тока — постоянный на электроде ( + ) ток для электродов диаметром 4 мм 130—150 а, 5 мм — 160—180 а; сварка рекомендуется короткой дугой в нижнем положении.

Химический анализ наплавленного металла: С=0,15—0,2; Si=0,7—1; Мn=2,4—2,8;

Механические свойства наплавленного металла и сварного соединения

Сr=14,5—15,5; Ni=7,5; Мо=3,5—3,8; V=0,5— 0,6; S=0,02—0,025; Р=0,025—0,035.

Электрод марки ТКЗ-А (марка стали стержня Св Х25Н13 по ГОСТ 2246-54) применяется для наплавки уплотнительных поверхностей арматуры с твердостью 150—180 H и защитных устройств подогревателей высокого давления, работающих при давлении 180 ати и температуре 225° С. Электрод марки ТКЗ-А заменяет электрод марки ЦТ-1.

Наплавку производить короткой дугой в три слоя толщиной 2—3 мм при электроде диаметром 3 мм и 3—4 мм — при электроде диаметром 5 мм. После наплавки каждого слоя валик охлаждается до температуры 50—60° С на воздухе. Каждый предыдущий слой перед наложением последующего тщательно зачищается от шлака и брызг. При смене электрода или обрыве дуги кратер заделывается пульсирующей дугой, тщательно зачищается и проверяется на отсутствие трещин.

Технические характеристики: род тока — постоянный на электроде ( + ); ток для электродов диаметром 3 мм 100—130 а; 4 мм — 130—150 а и 5 мм— 150—180 а: сварка производится в нижнем положении.

Электрод марки ТКЗ-АТ (марка стали стержня Св-Х25Н13 по ГОСТ 2246-54) применяется для наплавки уплотнительных поверхностей арматуры с твердостью 220—270 Нв и защитных устройств подогревателей высокого давления, работающих при давлении 180 ати и температуре 225° С. Положение сварки, технологические особенности, род и сила тока те же, что и у электрода марки ТКЗ-А.

Электрод марки ОЗЛ-1 (тип ЭАЗ, марка стали стержня Св-Х25Н20 по ГОСТ 2523-51) применяется для наплавки уплотнительных поверхностей арматуры, работающей на воде, а также для дуговой сварки жаропрочных сталей (хромоникелевых, хромистых). Электроды обеспечивают получение наплавленного металла типа Х25Н20, легированного молибденом.

Технические характеристики: род тока — постоянный на электроде (+); ток для электродов диаметром 3 мм 60—80 а, 4 мм— 110— 130 а и 5 мм— 140—160 а; коэффициент наплавки 11,5—12,5 Г/а-ч, механические свойства наплавленного металла и сварного соединения: предел прочности при растяжении 55— 60 кГ/мм2, относительное удлинение 35—45%, ударная вязкость 12—15 кГ -м/см2, угол загиба 180°; сварка рекомендуется короткой дугой в нижнем и ограниченно вертикальном положениях.

Электрод марки ОЗЛ-2 (тип ЭА2, марка стали стержня Св-Х25Н13 по ГОСТ 2523-51) применяется для наплавки уплотнительных поверхностей арматуры, работающей на воде, а также для дуговой сварки жаропрочных сталей (хромоникелевых и хромистых). Электроды обеспечивают получение наплавленного металла типа Х25Н15, легированного молибденом.

Технические характеристики: род тока — постоянный на электроде (+); ток для электродов диаметром 3 мм 60—80 а, 4 мм — 110—130 а и 5 мм— 140—160 а; коэффициент наплавки 11,5—12,5 Г/а-ч·, механические свойства наплавленного металла и сварного соединения— предел прочности при растяжении 60—62 кГ·м/см2, относительное удлинение 35— 45%, ударная вязкость 10—15 кГ·м/см2, угол загиба 180°; сварка рекомендуется короткой дугой в нижнем и ограниченно вертикальном положениях.

Электрод марки ЭНТУ-3М (тип ЭА1М, марка стали стержня Св-0Х18Н9 по ГОСТ 2523-51) применяется для наплавки уплотнительных поверхностей арматуры, работающей на воде, а также для дуговой сварки важных конструкций из нержавеющих сталей (типа 18-8 и подобных ей), работающих в коррозионных средах. Электроды обеспечивают получение наплавленного металла типа 18-8. Сварку рекомендуется производить короткой дугой в потолочном положении электродами диаметром до 4 мм, а в вертикальном до 5 мм в нижнем положении без ограничения диаметра.

Технические характеристики: род тока — постоянный на электроде (+); ток для электродов диаметром 3 мм 70—90 а, 4 мм — 130—160 а и 5 мм— 160—180 а; коэффициент наплавки 10—12 Г/а·ч; механические свойства наплавленного металла и сварного соединения: предел прочности при растяжении 50— 60 кГ·м/см2, относительное удлинение 35—45%, ударная вязкость 12—15 кГ·м/см2, угол загиба 180°.

Электрод марки МН (марка стали стержня 2X13) применяется для наплавки уплотнительных поверхностей арматуры, работающей на паре. Род тока — постоянный на электроде (+); ток для электродов диаметром 3 мм 100—120 а, 4 мм—140—160 а и 5 мм 180— 220 а. Наплавка производится в четыре слоя с высотой каждого 1,5—2 мм. После наплавки детали проходят отпуск при температуре 580±5°С с выдержкой при указанной температуре в течение 3—3,5 ч. Твердость 350— 400 Нв.

Электрод марки ЦН-2 (твердый сплав) применяется для наплавки уплотнительных поверхностей арматуры высоких и сверхвысоких параметров, работающей на паре и воде. Электрод содержит кобальт и обладает высокой стойкостью против эрозии, коррозии и задираемости. Наплавка производится на деталь, подогретую до температуры 600° С. При наложении первого валика расплавление основного металла должно быть минимальным, для чего электрическую дугу прн наплавке не следует направлять в основной металл. Наплавка каждого валика производится за четыре приема обратноступенчатым методом при поддержании возможно короткой дуги. Наплавленная деталь после сварки охлаждается со скоростью 75° С/ч до комнатной температуры. Род тока — постоянный на электроде ( + ); ток для электрода диаметром 5 мм 130—150 а и 6 мм — 200—250 а, твердость 45—53 Rc.

Электрод марки ЦН-3 (твердый сплав, марка стали стержня Св-0Х18Н9) применяется для наплавки уплотнительных поверхностей задвижек, работающих на воде. Электрод обладает высокой стойкостью против эрозии и коррозии. Наплавка производится в три слоя на деталь, подогретую до температуры не ниже 600° С. Каждый слой наплавляется в четыре участка обратноступенчатым методом. Участки верхнего слоя начинаются с середины участков нижнего слоя, и наплавка ведется в направлении, противоположном нижнему слою. Ширина валиков нижнего и верхнего слоев несколько превышает ширину желобка. Процесс наплавки осуществляется непрерывно с тем, чтобы сохранить максимальный нагрев изделия. После наплавки каждый валик тщательно очищается от шлака. Охлаждение детали в процессе наплавки ниже температуры 600° С не допускается. При наплавке поддерживается короткая дуга (около 1—3 мм). После наплавки горячая деталь помещается в печь с температурой 600° С и охлаждается вместе с ней. Твердость 45 Rc. На поверхности допускается наличие более светлых участков, имеющих повышенную твердость.

Электрод марки КТИ-5 применяется для приварки отрезков труб из стали марки 1Х18Н12Т к корпусам арматуры из стали марки ЛА-3. Сварка производится в нижнем положении шва и ведется на короткой дуге путем наложения узких валиков. При диаметре электрода 4 мм ширина валика 8—10 и высота 3—4 мм, при диаметре электрода 5 мм — ширина валика 12—14 и высота 3—5 мм.

Каждый валик очищается от шлака легкими ударами зубила и металлической щеткой. Для снятия внутренних напряжений производится термическая обработка сварного соединения.

Технические характеристики: род тока — постоянный на электроде (+); ток для электродов диаметром 4 мм 110—140 а, 5 мм 150—180 а; механические свойства: предел текучести не менее 24 кГ-м/см2, предел прочности не менее 45 кГ-м/см2, ударная вязкость сталей ЛА-3 и 1Х18Н12Т в околошовной зоне не должна быть ниже 4 кГ-м/см2, сварное стыковое соединение не должно иметь подрезов, непроваров и трещин.

Электрод марки КТИ-5 применяется также для исправления литейных пороков в корпусах и крышках арматуры из стали марки ЛА-3.

Рис. 7-1. Схема разделки дефектных мест и наложения сварных швов, а — несквозной порок; б — сквозной порок; А — подкладка из красной меди.

Поверхностные пороки удаляются наждачным кругом; в случае глубокого залегания дефектов их удаление ведется на станках; допускается удаление поверхностных пороков с помощью вырубки зубилом с последующей шлифовкой наждачным кругом на глубину 3—4 мм. Заварка мест выборки производится без предварительного подогрева детали; в процессе заварки не допускается нагрев детали выше температуры 80—100° С. Рекомендуется наложение узких валиков (шириной 10—12 мм) при высоте каждого валика 3— 5 мм. При заварке пороков в отливках валики необходимо накладывать в последовательности, указанной на рис. 7-1.

Валики, обозначенные одинаковыми номерами, например 1—1, 2—2, 3—3 и т. д., накладываются непосредственно один за другим.

Заварка сквозных отверстий ведется с помощью медной подкладки толщиной не менее 6 мм. После заполнения разделки и удаления подкладки производится подварка с внутренней стороны. При заварке разделок большого объема во избежание возникновения значительных напряжений в процессе заварки производится промежуточный отпуск.

Технические характеристики: род тока — постоянный на электроде ( + ); ток для электродов диаметром 4 мм 130—140 о, и 5 мм 160—180 а.

Электрод марки ВКЗ (твердый сплав — стеллит, состоящий из 4—5% V, 28—32% Сr, 2% N1, 1—1,5% С, < 2,75% Si, 58—62 Со и < 2% Fe) применяется для наплавки уплотнительных поверхностей арматуры высоких и сверхвысоких параметров, работающих на паре и воде.

Для устранения внутренних напряжений деталь перед наплавкой нагревают до температуры 500° С. Наплавка производится ацетилено-кислородным пламенем при степени чистоты кислорода не менее 99%. Газосварочные горелки применяются инжекторного типа; наконечники горелки подбираются в зависимости от размеров детали, толщины наплавляемого слоя и площади наплавки. При нанесении сплава не следует доводить основной металл детали до расплавления с образованием ванны. После окончания наплавки деталь помещают в печь, нагретую до температуры 600—700° С, и вместе с ней она медленно остывает. В качестве флюса применяется безводная бура в порошкообразном виде. Твердость наплавленного металла 40—45 Rc.

Электрод марки ЦН-6 (марка стали стержня Св-0Х18Н9 по ГОСТ 2246-54) применяется для наплавки уплотнительных поверхностей арматуры на повышенные параметры пара. Перед наплавкой поверхность детали в месте наплавки и прилегающих участков очищается от загрязнений. Для деталей, основной металл которых не требует подогрева, наплавка производится без предварительного подогрева. Глубина расплавления основного металла и нижележащих наплавленных слоев должна быть минимальной, для чего наплавка производится на минимальных режимах тока. При кольцевой наплавке большого габарита каждый слой наплавляется в четыре участка обратноступенчатым методом. Участки верхнего слоя начинаются с середины участков нижнего слоя, и наплавка ведется в направлении, противоположном нижнему слою.

Наплавленные детали должны иметь припуск на механическую обработку по ширине 2,5—3 мм на сторону и по высоте 2—3 мм. Наплавку рекомендуется производить короткой дугой с поперечным колебательным движением электрода на всю ширину наплавляемой поверхности, не допуская короткого замыкания; толщина каждого наплавленного слоя должна составлять 3—4 мм; для устранения внутренних напряжений наплавленные тарелки задвижек подвергаются термической обработке по режиму: нагрев до 700° С и выдержка при этой температуре в течение 8 ч. Ток — постоянный обратной полярности. Его величина для электродов диаметром 4 мм 120—140 а и 5 мм — 180—200 а.

Электрод марки ЦЛ-20 (марка стали стержня Св-0,8А) применяется для заварки дефектов в литых корпусах и крышках из стали марки 20ХМФЛ, а также для сварки изделий из хромомолибденованадиевой стали типов 20ХМФЛ и 12ХМФ, работающих при температурах до 540° С.

При удлинении дуги и сварке по окисленным поверхностям сварной шов получается пористым; поэтому сварку следует производить только предельно короткой дугой (опиранием) и тщательно зачищать поверхности, подлежащие сварке.

Технические характеристики: род тока — постоянный на электроде ( + ); ток для электродов диаметром 3 мм 80—100 а, 4 мм — 120—150 а и 5 мм— 160—210 а; коэффициент наплавки 9,5—10,3 Г/а-ч; механические свойства наплавленного металла и сварного соединения (после отпуска при температуре 700°С в течение 3 ч): предел прочности при растяжении 50—58 кГ/мм2; относительное удлинение 16—22%, ударная вязкость (по Менаже) 10—14 кГ·м/см2. Сварка допускается во всех пространственных положениях.

Электрод марки ЦЛ-26 (марка стали стержня Св-08 по ГОСТ 2246-54) применяется для сварки отливок из стали перлитного класса марки 12Х2МФБ-Л, работающих при температурах до 570° С.

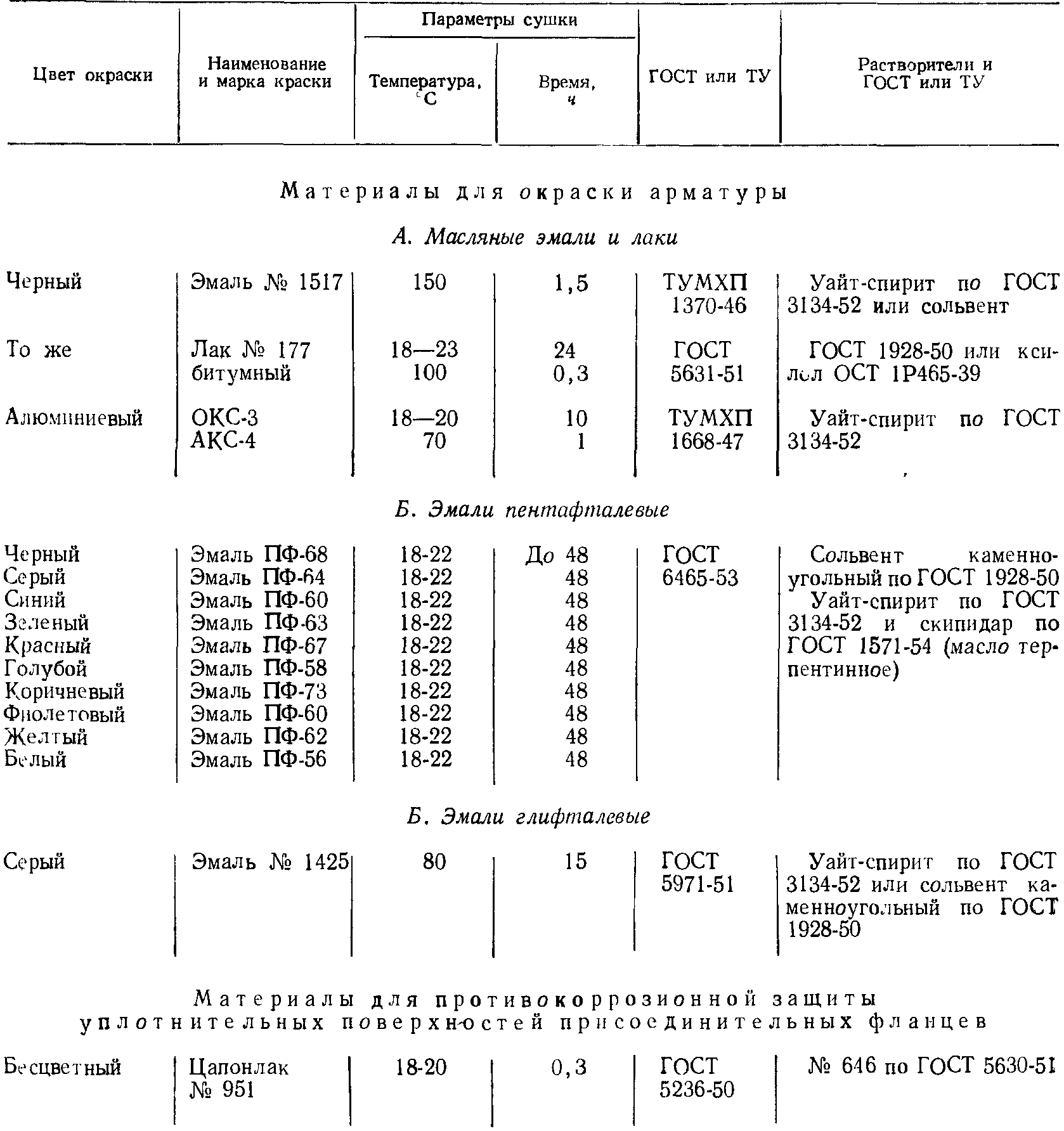

Лакокрасочные материалы для окраски арматуры общего назначения

Примечание. В случае примечании лакокрасочных материалов и в особенности нитроэмалей необходимо соблюдать правила пожарной безопасности.