Для сварки трубопроводов должны применяться электроды, обеспечивающие следующие свойства наплавленного металла сварного шва:

флюса расчетная высота шва может приниматься h=s.

При всех расчетах сварных швов на прочность усиление шва не учитывается.

При сварке трубопроводов и их элементов должны применяться следующие виды присадочных материалов:

Для молибденовых и хромомолибденовых сталей содержание молибдена и хрома в металле шва не должно быть меньше нижнего предела содержания этих элементов, установленного для свариваемой марки стали.

Свойства наплавленного металла шва при сварке сталей, не указанных выше, определяются специальными требованиями или техническими условиями.

Конструкция стыков труб при выбранном методе сварки должна обеспечивать возможность доброкачественного провара вершины шва и качественного его выполнения при соответствующем положении стыка, а также возможность получения сварного стыка без образования грата с внутренней стороны трубы.

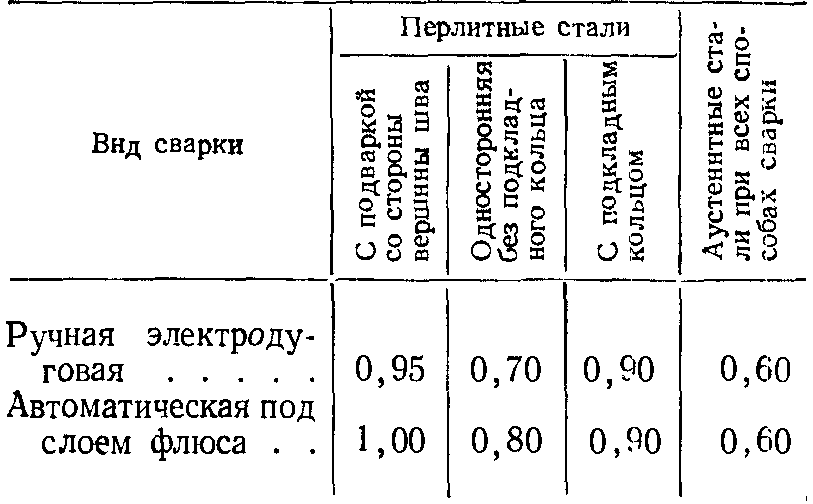

При проектировании сварных соединений трубопроводов принимаются следующие расчетные коэффициенты прочности стыковых сварных швов:

При расчете на прочность сварных стыковых соединений за расчетное сечение принимается толщина s свариваемого основного металла. Расчетная высота валикового шва А при всех видах сварки (кроме автоматической под слоем флюса) принимается равной А=0,7 s; при автоматической сварке под слоем

при газовой сварке — сварочная проволока по ГОСТ 2246-54 или специальным техническим условиям;

при электродуговой сварке — электроды по ГОСТ 2523-51 или специальным техническим условиям.

В табл. 4-11 приведены данные по электродам, применяемым для сварки трубопроводов.

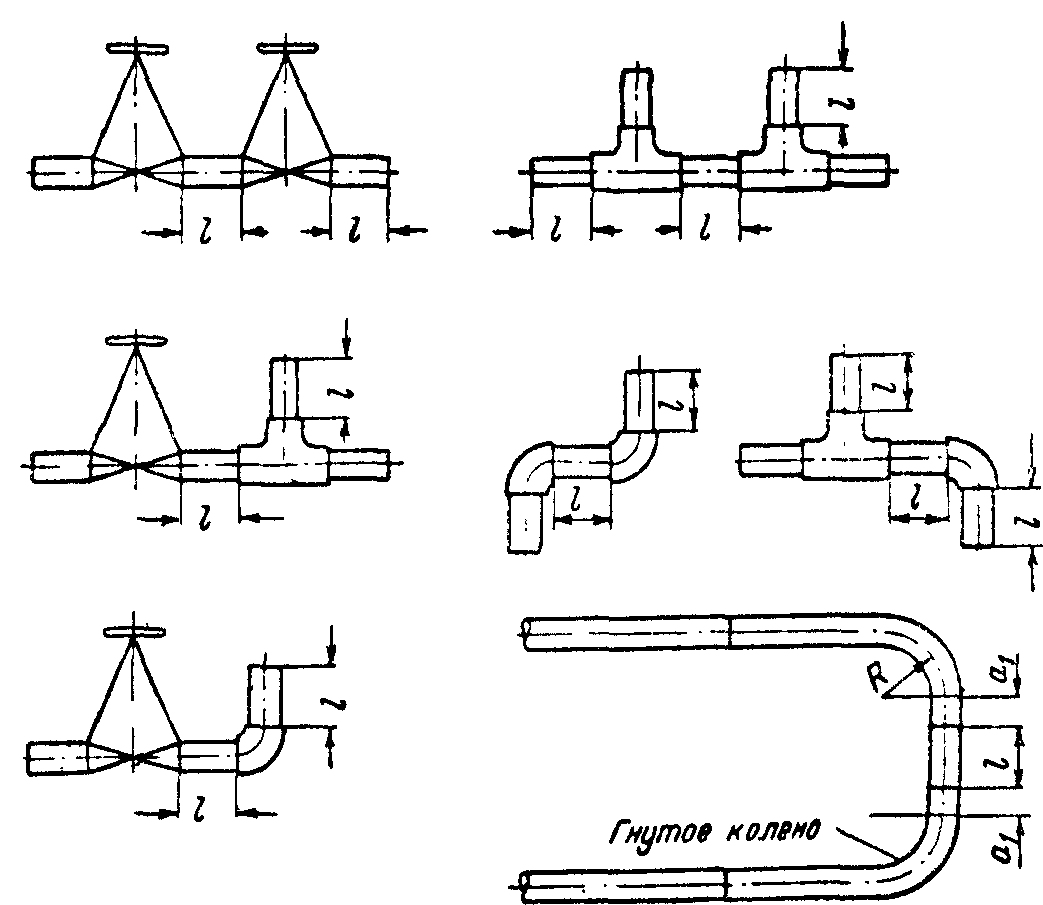

Минимальные расстояния между соседними сварными стыками отдельных деталей трубопроводов (рис. 4-1) должны быть: 1>100 мм для трубопроводов с Dy<150 мм 200 мм для трубопроводов с Dу>150 мм. Для крутозагнутых колен расположение сварных швов допускается у начала закругления. Для водопроводов и паропроводов, рабо тающих при температурах ниже 300° С, а также для крутозагнутых колен соединение- допускается производить без вварки прямых участков.

Концы труб и других элементов перед сваркой должны быть очищены от ржавчины и других загрязнений по скошенным кромкам и прилегающим к ним внутренней и наружной поверхностям трубы на ширину не мере 10 мм. При подгонке под сварку различие в. толщине стенок и смещение кромок свариваемых труб не должны превышать 10% толщины стенки и не должны быть более 3 мм. Наилучшим способом подгонки концов труб под. сварку является подбор последних из наличия на заводе-изготовителе или монтажной площадке.

Допускается подгонка концов труб под. сварку путем их механической обработки газовой резкой или другими способами, обеспечивающими требуемые выше допуски при- соблюдении условия плавного перехода от толстого элемента к тонкому.

Необходимо отметить, что подрезка и расточка концов труб нежелательны вследствие- склонности утоненных участков к концентрации напряжений.

Электроды для сварки трубопроводных и конструкционных сталей (по Госгортехнадзору)

Марка электрода | Марка свариваемых сталей | Рабочая температура металла, °C | Электродная проволока | |

Марка | Диаметр, мм | |||

ЦЛ-6 | 16М и 20М | — | Св-08А | 4—5 |

ЦЛ-14 | 16М; 12МХ; 20МХ и 20МХЛ |

| Св-08А | 4—5 |

ЦЛ20-Б | 12ХМФ и 20ХМФЛ | 540 | Св-08А | 4-5 |

ЦЛ26-Б | 12Х2МФСР и ЭИ-531 | 580 | — | — |

ЦЛ26-М | П-1 и П-3 | 600 | — | — |

ЦЛ 27-Б | 15Х1М1Ф; 12Х1МФ; 20ХМФЛ и 15Х1М1ФЛ | 570 | __ | — |

ЦЛ-32 | ЭИ-756 и ЦЖ-5 | 610 | — | — |

ЦТ-15 | 1Х18Н12Т; 1Х18Н9Т | 600 | — | — |

ЦТ-15-1 | ЭИ-402 и 1Х20Н12Т | 650 |

|

|

ЦТ-16 | ЭИ-695Р и ЭП-17 | 660 | — | — |

Э-34; Э-38; | Конструкционные, малоуглеродистые и низколегированные стали | — | Св-08; Св-15; | 2—5 |

Э-50; Э-50А; | Конструкционные среднеуглеродистые и низколегированные стали | __ | Св-08; Св-0,8А и Св-15 | 2-5 |

ЭА2 (НИИ-48) и ЭАЗ (ЦЛ-8) | Конструкционные стали аустенитного класса | — | Св-Х25Н20 | 2-5 |

ЭФ13 (ЦЛ-10); | Высокохромистые ферритные и ферритно-мартенситные жаростойкие и нержавеющие стали | — | — |

|

Таблица 4-12

КЛАССИФИКАЦИЯ И ОБОЗНАЧЕНИЯ СВАРНЫХ ШВОВ (пo МВН)

Рис. 4-1. Способы соединения деталей трубопроводов (размеры а1 и R берутся по МВН).