При нагреве до температуры выше 450° С в трубопроводных сталях развиваются особые явления, которые столь резко влияют на прочность материала, что описанных выше критериев для оценки прочностных характеристик оказывается недостаточно.

К указанным явлениям в первую очередь относятся ползучесть стали, разупрочнение ее при длительной работе в условиях высоких температур, окалинообразование и графитизация.

Выносливость трубопроводных сталей по отношению к ползучести и разупрочнению при длительной работе в области высоких температур характеризует их жаропрочность, а сопротивляемость окалинообразованию — жаростойкость.

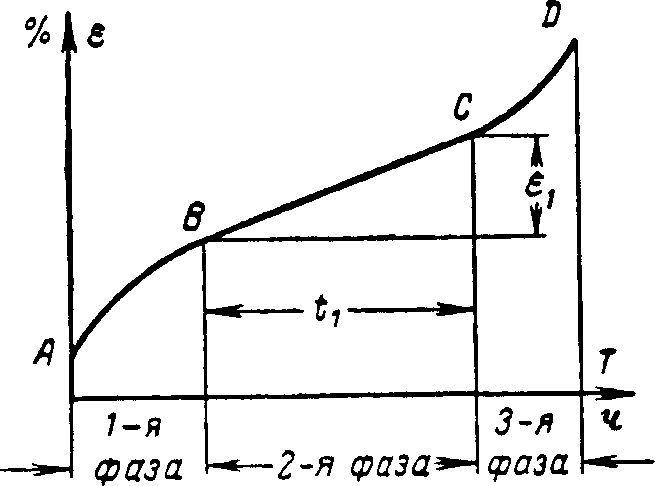

Рис. 1-8. Схема первичной диаграммы ползучести стали.

Ползучестью называется медленно накапливающаяся в стенках труб остаточная деформация, возникающая в результате длительного воздействия внутреннего давления среды даже при напряжениях ниже предела текучести, соответствующего данной температуре. Ползучесть приводит к увеличению диаметра трубопровода и соответствующему утонению стенок с возрастанием в них растягивающих напряжений.

С течением времени утонение стенок может достичь такой величины, при которой напряжения превзойдут предел прочности, следствием чего явится разрыв трубопровода.

На рис. 1-8 показана схема первичной диаграммы ползучести в стали. Протекание процесса ползучести характеризуется его скоростью. В зависимости от величины и характера изменения скорости ползучести процесс условно делят на следующие три фазы.

1-я фаза неустановившегося процесса (кривая АВ)—начало ползучести (точка A) и протекание ее со значительной непрерывно убывающей скоростью до некоторой, приблизительно постоянной величины (точка В), по достижении которой убывание скорости ползучести практически прекращается.

3-я фаза установившегося процесса (прямая ВС) — протекание ползучести с приблизительно постоянной скоростью от точки В до точки С.

3-я фаза (кривая CD) — увеличение (в точке С) скорости ползучести, приводящее к ускоренному росту деформации и затем к разрушению (точка D) материала.

При увеличении нагрузки длительность всех трех фаз процесса ползучести сокращается, а ее скорость в главной (второй) фазе возрастает.

Оценка ползучести стали характеризуется фазой установившегося процесса с постоянной скоростью.

Скорость ползучести стали тесно связана с температурой, резко увеличиваясь с возрастанием последней; поэтому понятие о ползучести стали всегда относится к той или иной температуре.

Одним из основных критериев жаропрочности стали является условный предел ползучести.

Условным пределом ползучести трубопроводных сталей называется напряжение в металле, которое при рабочей температуре вызывает скорость ползучести![]() , что

, что

соответствует суммарной деформации 1% за 100 000 ч или![]()

Условный предел ползучести стали обозначается знаком σп и имеет размерность кГ/мм2.

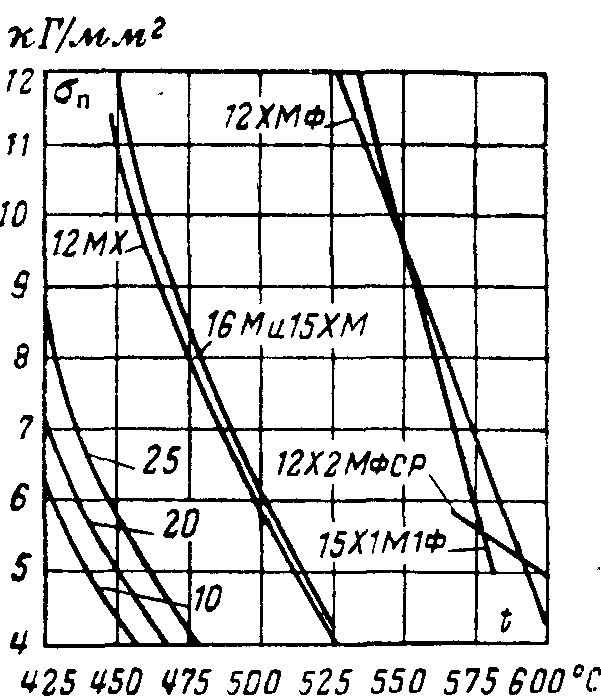

На рис. 1-9 приведены данные об условном пределе ползучести для различных марок трубопроводных сталей в зависимости от их температуры. Из этих данных видно, что условный предел ползучести стали сильно зависит от температуры, уменьшаясь в 3-4 раза с ростом температуры на 50-100оС, и что углеродистые трубопроводные стали марок 10-25 при температуре около 450° С становятся непригодными для применения в трубопроводах вследствие резкого снижения σπ. Поэтому температура 450° С является предельной, до которой разрешается применение углеродистых сталей у трубопроводов. Для трубопроводов, работающих при более высоких температурах, могут применяться только легированные стали.

Рис. 1-9. Зависимость условного предела ползучести стали от температуры.

Длительная прочность характеризует так называемое разупрочнение металла или снижение его механической прочности при длительной работе при высоких температурах.

Чем дольше металл находится под воздействием высоких температур, тем меньшим оказывается напряжение, вызывающее его разрушение после истечения определенного времени работы.

Механизм длительного разупрочнения стали основан на развитии в ее кристаллической решетке процессов дислокации, т. е. смещения атомов элементов из узлов кристаллической решетки. Под длительным воздействием высоких температур энергия и амплитуда тепловых колебаний атомов элемента в узлах решетки могут возрасти настолько, что некоторые из них срываются из этих узлов и уходят в промежутки решетки или образуют другие кристаллы. Возникающие в узлах кристаллической решетки скопления пустот приводят к снижению прочности заключающих их зон. При повышении температуры и длительном ее воздействии дислокация интенсифицируется и поражает все большие массы металла, в результате чего число образовавшихся пустот возрастает и металл разупрочняется.

Способность стали нести без разрушения заданную нагрузку в течение определенного времени называется ее длительной прочностью.

Единицей измерения длительной прочности стали является предел длительной прочности (чд.п, кГ/мм2), т. е. напряжение, при котором металл разрушается через 100 000 ч работы при определенной температуре.

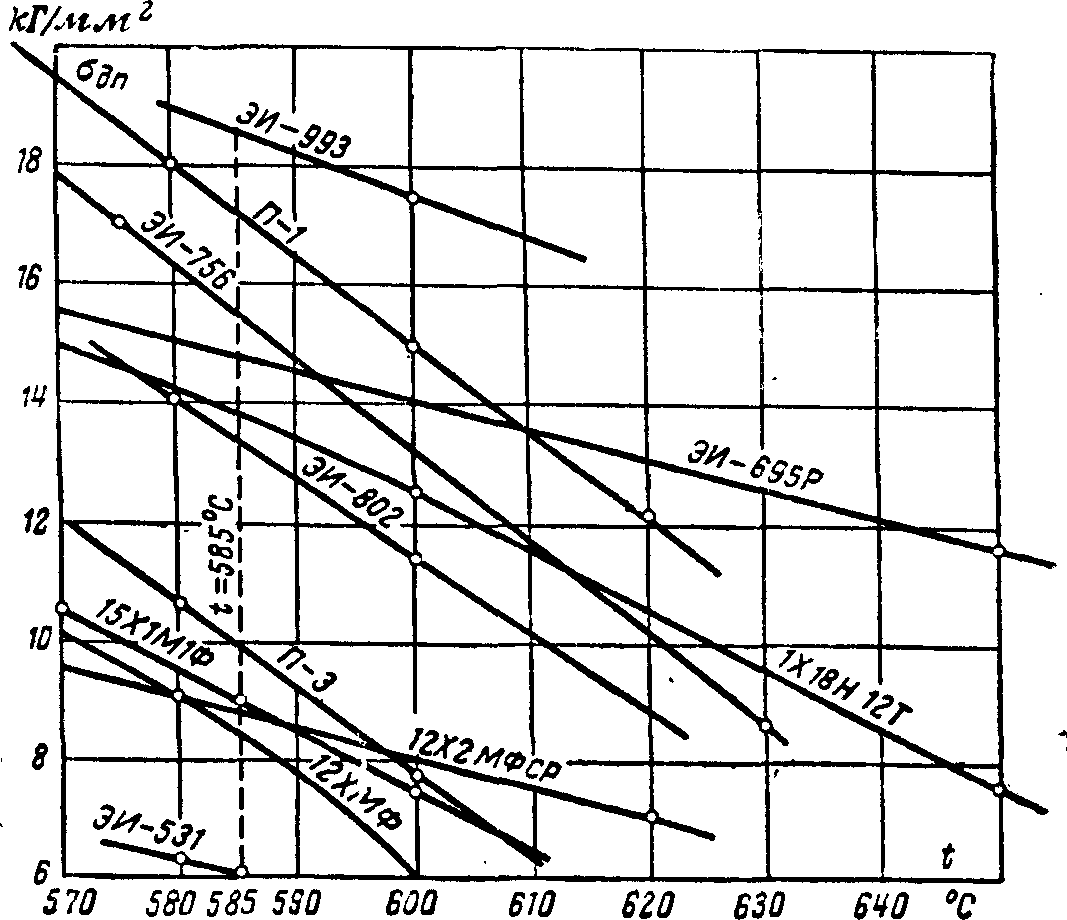

На рис. 1-10 приведены данные о пределе длительной прочности для ряда марок трубопроводных сталей.

Рис. 1-10. Зависимость длительной прочности стали от температуры.

Из рисунка видно, что величина предела длительной прочности трубопроводных сталей тесно связана с температурой и резко снижается при росте последней.

Предел длительной прочности трубопроводных сталей является их важнейшей прочностной характеристикой. Расчеты на прочность трубопроводов обычно производятся по допускаемым напряжениям, которые связаны с пределом длительной прочности соотношением![]()

где![]() —допускаемое напряжение;

—допускаемое напряжение;

![]() — запас прочности по пределу длительной прочности.

— запас прочности по пределу длительной прочности.

Величина σдоп, вычисленная по этой формуле, относится к той температуре, для которой был принят предел длительной прочности.

Предел ползучести и предел длительной прочности, являясь критериями жаропрочности трубопроводных сталей, отражают уровень механических свойств последних при заданной рабочей температуре в соответствии с назначенным сроком службы в условиях пластичности. Эти критерии связываются между собой понятием «ресурса пластичности» который объединяет среднюю скорость и допускаемую скорость ползучести с назначенным сроком службы, а также длительной прочностью металла соотношениями:

где w — средняя допускаемая скорость ползучести за период работы изделия;

τ— продолжительность назначенного периода работы изделия;

т — опытная постоянная величина, характеризующая свойства металла.

Ресурс пластичности численно равен суммарной величине остаточной деформации в трубопроводном изделии, допускаемом за весь назначенный ему срок службы. Следует отметить, что ресурс пластичности как критерий пластичности трубопроводных сталей широкого распространения не получил.

Жаростойкостью характеризуется поведение металла труб при высоких температурах. Наблюдениями установлено, что при высоких температурах пара на поверхностях омываемых им труб происходит окисление металла, сопровождающееся образованием тонких слоев окалины, что со временем приводит к утонению стенок труб, повышению напряжения в них и к ускорению процесса ползучести.

Способность стали сопротивляться подобному воздействию среды называется жаростойкостью или окалиностойкостью. Критерием жаростойкости трубопроводных сталей является удельная потеря веса окисляющимся металлом за определенный промежуток времени.

Потеря в весе металла за счет образования окалины учитывается при расчете толщины стенки труб введением к толщине, рассчитанной по прочности, специальной надбавки на окалинообразование.

![]()

Величина надбавки на окалинообразование исчисляется по формуле

![]() (1-10)

(1-10)

где а — удельная надбавка на окалинообразование, зависящая от рода материала и температуры пара;

Т — число лет эксплуатации, на которое рассчитан паропровод (обычно от 100 000 ч до 20 лет).

Удельные надбавки на окалинообразование для некоторых сталей следующие:

Графитизацией называется выделение свободного углерода, возникающее в трубопроводной стали под действием высоких температур. Вследствие сферической формы графитных выделений (соответствующей минимальному уровню энергии на поверхности зерен) это явление часто называют сфероидизацией графита.

Наличие зерен графита с практически нулевой механической прочностью равносильно появлению в стали раковин или пустот, ослабляющих металл и приводящих к ускорению ползучести.

Для борьбы со сфероидизацией графита требуются специальная термообработка, а также легирование стали специальными присадками, связывающими углерод. Кроме того, необходим систематический контроль за изменениями структуры стали с периодической вырезкой из наиболее горячих участков паропроводов образцов для лабораторных исследований.

При суждениях о качественных показателях стали в настоящее время часто говорят о ее ударной вязкости, считая, что увеличение вязкости свидетельствует о повышении жаропрочности. Это суждение, однако, основано на недоразумении, так как механизмы длительной прочности и ударной вязкости ничего общего между собой не имеют. Встречаются стали, обладающие при высокой длительной прочности малой ударной вязкостью, и наоборот. Длительная прочность, являясь постоянной характеристикой каждого типа стали, зависит от внутренней природы и состояния металла и определяет общие свойства каждого типа или класса стали. Ударная вязкость характеризует качество каждой отдельной плавки стали и зависит от таких случайных факторов, как условия литья, охлаждения, термообработки и т. п.

Надежная работа трубопроводов может быть обеспечена при условии полного соответствия фактических характеристик металла труб их проектным (расчетным) данным. Действующими нормативами предусматриваются следующие мероприятия по контролю за качеством металла трубопроводов:

а) Стилоскопический (спектральный) анализ всех труб и арматуры, предназначенных для работы при температурах более 450° С, дающий возможность определить все основные элементы легированной стали: хром, молибден, вольфрам, марганец, кремний, ванадий, титан, ниобий, никель (углерод, серу и фосфор этим анализом определить не удается).

б) Выборочный контроль качества металла труб и арматуры путем исследования на ударную вязкость не менее 20% труб и литых изделий; вырезка образцов для исследования в виде колец шириной не менее 15 мм производится от одного конца труб механическим путем. Из кольцеобразного образца изготовляют пять образцов для испытаний на ударную вязкость, три образца — для испытаний на разрыв, остальная часть их предназначается для изготовления микрошлифов. От литых изделий вырезают аналогичные кольца или лодочкообразные образцы, из которых изготовляется один образец на ударную вязкость с исследованием микроструктуры.

Химический состав металла труб можно определить методом капельной пробы, спектральным анализом или химическим анализом со взятием стружки.

Трубы, поступающие на электростанции, должны иметь сертификат, удостоверяющий соответствие труб техническим условиям. В сертификате указываются следующие данные: номер плавки и партии, химический состав по сертификатам поставщика заготовки, данные контрольного анализа, а также результаты проверки на молибден и хром, результаты механических испытаний, результаты технологических проб и гидравлических испытаний, режим конечной термообработки труб, результаты осмотра наружной и внутренней поверхностей труб с указанием на отсутствие дефектов.

К сертификату должны быть приложены макро- и микроснимки с заключением лаборатории по структуре и загрязненности металла, данные плавочного контроля по сертификату завода-поставщика и данные завода-поставщика заготовки о способе выплавки стали и методе раскисления с указанием фактического расхода алюминия.

Кроме сертификата, каждая труба должна иметь соответствующую маркировку.