3. УСЛОВНЫЕ ОБОЗНАЧЕНИЯ МАРОК СТАЛЕЙ

Основным металлом, применяемым для изготовления станционных трубопроводов с давлением более 5 ата и температурой более 150° С, является сталь.

По содержанию углерода все виды железоуглеродистых сплавов разделяются на три следующих класса:

а) сплавы с содержанием углерода <0,01% —техническое железо;

б) сплавы с содержанием углерода 0,01-2% —сталь;

в) сплавы с содержанием углерода более 2,5% —чугун.

В зависимости от содержания углерода и других элементов стали делятся на два следующих класса:

а) углеродистые стали, содержащие, кроме железа и углерода, небольшие количества кремния (0,1-0,35%), марганца (0,2-0,8%), серы и фосфора не более чем по 0,02-0,05% каждого: эти примеси в указанных количествах попадают в сталь при ее выплавке и поэтому называются естественными примесями;

б) легированные стали, содержащие элементы, специально вводимые в них при выплавке с целью придания сталям особых механических, химических, жаропрочных и других свойств. Упомянутые элементы называются легирующими примесями. Легирующими элементами трубопроводных сталей являются хром, молибден, ванадий, никель, вольфрам, алюминий, кобальт, медь, ниобий, титан, бор и др. Кремний и марганец также могут служить легирующими элементами, если их количество превышает указанные выше минимальные содержания.

В СССР принята система маркировки сталей по содержанию углерода и легирующих компонентов. Углерод по этой системе обозначается цифрой в начале марки, равной среднему его содержанию в сотых долях процента. Марка углеродистых сталей состоит только из этой цифры (например, сталь 20). Исключением из этой системы являются стали общего назначения по ГОСТ 380-57, например: Ст. 2, МСт. 3 и др., где цифровые обозначения марок стали выражают только их порядковый номер.

Легирующие элементы стали обозначаются в марке буквами русского алфавита в соответствии с данными, приведенными в табл. 2-1.

1 Часто обе реакции протекают одновременно: FeO+С-Fe+СО+Н2О=Fe+СО2+Н2.

2 Критической скоростью закалки называется такая скорость охлаждения стали, при которой в ней не успевает начаться перлитное превращение аустенита. При охлаждении стали с критической скоростью весь аустенит превращается в мартенсит; при небольшом принижении этой стоимости в структуре закаленной стали кроме мартенсита появляется троостит. Для гарантированной закалки стали на мартенсит ее охлаждают со скоростью, несколько превышающей критическую.

Таблица 2-1

Обозначения легирующих элементов в стали

Наименование элемента | Обозначение | |

латинское в периодической системе элементов | русское в марке стали | |

Алюминий | А1 | ю |

Бор | В | Р |

Ванадий | V | ф |

Вольфрам | W | в |

Кобальт | Со | к |

Кремний | Si | с |

Марганец | Мn | г |

Молибден | Мо | м |

Медь | Си | д |

Никель | Ni | н |

Ниобий | Nb | Б |

Титан | Τi | Т |

Фосфор | Р | п |

Хром | Cr | X |

Примечание. Буква А, иногда встречающаяся в системе обозначения марок стали (например, 38ХМЮА), означает, что эта сталь изготовляется с особо высокими требованиями в части пониженных загрязнений серой и фосфором.

Количество легирующих элементов обозначается цифрой, стоящей после их буквенного обозначения и равной среднему содержанию этого элемента в процентах (с округлением до единицы). Если содержание легирующего элемента в стали не превышает 1%, то его буквенное обозначение в марке стали дается без цифры. Например, марка стали 20 означает, что в ней содержится в среднем 0,2% углерода (точнее, 0,17—0,25%); марка стали 15Х1М1Ф означает, что в ней содержится около 0,15% углерода, приблизительно 1% хрома, около 1% молибдена и менее 1% ванадия.

Имеется другая система обозначения сталей, например: ЭИ-235; ЭИ-523 и т. Д. В этой системе цифра означает порядковый номер стали, а буквы ЭИ — «электросталь исследовательская». Такая система не дает никакого представления о химическом составе обозначаемой ею стали, зато проще в произношении. Для этой системы принято 1 000 порядковых номеров. В связи с исчерпанием в настоящее время указанного количества номеров (имеется в виду сталь марки ЭИ-999), начиная с 1959 г., введена система обозначения стали ЭП (электросталь пробная), например ЭП 1, ЭП-2, ЭП-17 и др.

4. МАРКИ СТАЛЕЙ, ПРИМЕНЯЕМЫХ ДЛЯ СТАНЦИОННЫХ ТРУБОПРОВОДОВ

Для трубопроводов электростанций применяются стали по следующим стандартам:

- ГОСТ 380-57. Сталь углеродистая обыкновенного и повышенного качества. Стали по ГОСТ 380-57 подразделяются на следующие три группы:

Группа I — с гарантированными механическими свойствами, бессемеровские стали марок БСтО, БСтЗ, БСт4, БСт5, БСтб и мартеновские стали марок Ст. 0, Ст. 1, Ст. 2, Ст. 3, Ст. 4, Ст. 5, Ст. 6 и Ст. 7.

Группа II — бессемеровские стали с гарантированным химическим составом марок Б09? Б16, Б23, Б33 и мартеновские стали марок М18, м21, м26.

Группа III — мартеновские стали повышенного качества с одновременно гарантированными механическими свойствами и химическим составом марок М09, М12, М16, М18а, м21а, м26а и др.

Стали по этому ГОСТ могут поставляться в сыром или термически обработанном состояниях.

Углеродистые стали по ГОСТ 380-57 применяются для изготовления труб, а также крепежа и металлических конструкций трубопроводов (лестницы и площадки, опоры и подвески, опорные конструкции для опор и подвесок); при этом стали первой группы применяются для неответственных или слабонагруженных конструкций, а стали второй и третьей групп — для конструкций, несущих значительные механические нагрузки.

Мартеновские стали марок М18а и м21а (Ст. 3 по ГОСТ 380-50) применяются для изготовления трубопроводов на низкие условные давления, а стали марок м31а и М44а (Ст. 4, Ст. 5 и Ст. 6 по ГОСТ 380-50)—для фланцевых соединений этих трубопроводов. Сталь углеродистая по ГОСТ 380-57 может применяться для температур до 200° С.

- ГОСТ 1050-57. Сталь углеродистая качественная машиностроительная (горячекатаная и кованая). Стали по ГОСТ 1050-57 подразделяются на следующие две группы:

Г руппа I — стали с нормальным содержанием марганца, мартеновские (или выплавляемые в электропечах) стали марок 05, 10, 15, 20, 25, 30, 40 и др.

Группа II — стали с повышенным содержанием марганца, мартеновские (или выплавляемые в электропечах) марок 15Г, 20Г, 30Г, 40Г, 10Г2, 15Г2, 20Г2, 30Г2 и 40Г2.

Углеродистые стали всех марок по ГОСТ 1050-57 применяются для изготовления труб, фланцев, фасонных частей и деталей крепежа.

Мартеновская (или выплавленная в электропечах) сталь по группе I марки 10 применяется для изготовления элементов трубопроводов категорий III. и IV Госгортехнадзора (гл. 1), а сталь марки 20 — для трубопроводов; по категориям Iг, IIа и IIб, а также IIIа и IIIб.

Стали группы I марок 25 и выше применяются для фланцев и заглушек трубопроводов, изготовленных из сталей марок 10 и 20.

- ГОСТ 1051-50. Сталь качественная конструкционная холоднотянутая (калиброванная), изготовляемая холодным волочением углеродистой горячекатаной стали по ГОСТ 1050-57 и легированной стали по ГОСТ 4543-57 марок 10, 15, 20, 25, 30, 40, 30Х, 38ХА, 30ХГС, 38ХМЮА и др.

Углеродистые стали по ГОСТ 1051-50 применяются для изготовления поковок для трубопроводов из углеродистых сталей.

- ГОСТ 5520-50. Сталь листовая углеродистая для котлостроения горячекатаная мартеновская марок Ст. 2, Ст. 3, 15К, 20К, 22К и 25К.

Стали по этому ГОСТ изготовляются в листах толщиной от 8 до 60 мм с гарантированным химическим составом и механическими свойствами и применяются для деталей паровых котлов (барабаны, днища, обечайки и др.), работающих при давлении до 60 ати и температуре до 450° С.

- ГОСТ 5058-57. Сталь низколегированная конструкционная; подразделяется на следующие группы: марганцевые стали марок 14Г, 14Г2 и 19Г; кремнемарганцевые стали марок 15ГС и 18Г2С и хромокремнемарганцевые стали марок 14ХГС, 25Г2С и др.

Низколегированные стали перлитного класса по ГОСТ 5058-57 применяются для изготовления различных элементов и изделий трубопроводов, в том числе стали марок 14ХГС и 19Г применяются для трубопроводов, работающих при давлении до 40 ати и температуре до 350° С.

Сталь марки 15ГС в настоящее время начинает применяться для изготовления труб питательных трубопроводов по категории 1г Госгортехнадзора.

- ГОСТ 2052-53. Сталь качественная рессорно-пружинная горячекатаная; поставляется с гарантированным химическим составом и уровнем механических свойств.

Стали по ГОСТ 2052-53 марок 60С2 и 50ХФА применяются в трубопроводах для изготовления пружин опор и подвесок.

- ГОСТ 4543-57. Сталь легированная машиностроительная. Стали по ГОСТ 4543-57, применяемые для трубопроводных изделий, марок 16М, 12МХ, 12ХМФ, 12Х1МФ, 15ХМ 30Х, 30ХМА, 35ХМА, 38ХМЮА, 25Х2МФА и др. поставляются с гарантированным химическим составом и в термически обработанном состоянии, обеспечивающем механические и жаропрочные свойства.

Легированная молибденовая, перлитная сталь марки 16М заменяет старые марки 15М и 20М, обладает хорошими технологическими свойствами и высокой свариваемостью, хорошо гнется и вальцуется. Однако при длительном воздействии высоких температур сталь 16М склонна к графитизации. К усиленной графитизации сталь 16М склонна также в зонах близ сварных стыков; эти обстоятельства ограничивают область применения стали 16М трубопроводами с температурой не выше 500° С.

Легированная хромомолибденовая перлитная сталь марки 12МХ отличается от предыдущей дополнительным легированием хромом около 0,5%, добавка которого уменьшает склонность стали к графитизации. Сталь марки 12МХ по сравнению со сталью марки 16М имеет повышенные механические и жаропрочные свойства и не склонна к воздушной закалке и к тепловой хрупкости. Для этой стали характерны достаточная стабильность свойств при температурах 480-510° С, высокая технологичность при гнутье и вальцовке и хорошая свариваемость.

Сталь 12МХ применяется для паропроводов высокого давления при температурах до 510° С, для труб пароперегревателей, а также для поковок деталей паровых котлов и паропроводов.

Легированная хромомолибденовая перлитная сталь марки 15ХМ обладает высокой технологичностью и свариваемостью и хорошими прочностными характеристиками. Однако при длительной работе в области температур выше 550° С эта сталь склонна к окислению и окалинообразованию, а также к сфероидизации карбидов с последующим разупрочнением и сокращением срока службы. Вследствие указанных причин температурный предел применения стали 15ХМ в трубопроводах также ограничен температурой 510° С.

Легированная хромомолибденованадиевая перлитная сталь марки 12Х1МФ1 (ГОСТ 4543-57) является одной из наиболее жаропрочных сталей перлитного класса.

Сталь 12Х1МФ обладает высокой технологичностью и свариваемостью, стабильностью механических и жаропрочных свойств при длительной работе в области высоких температур, с также высоким уровнем пластичности. Сталь марки 12Х1МФ предназначена для паропроводов и труб пароперегревателей и разрешена Госгортехнадзором к применению при рабочей температуре металла до 570-590° С.

Легированная хромомолибденованадиевая перлитная сталь марки 12ХМФ2 (ГОСТ 4543-57) отличается от предыдущей сниженным до 0,4—0,6% содержанием хрома, что ограничивает возможность ее применения в паропроводах и трубах пароперегревателей котлов температурой 510-540° С.

1 До включения в ГОСТ 4543-57 сталь 12Х1МФ имела марку 12ХМФ; содержание хрома в стали составляет 0,9-1,2%, благодаря чему новое обозначение по ГОСТ более соответствует условному значению маркировки.

2 Сталь марки 12ХМФ до включения в ГОСТ 4543-57 имела марку 12МФХ.

Легированная хромом перлитная сталь марки 30Х и хромомолибденовые перлитные стали марок 30ХМА, 35ХМА и 38ХМ10А с высоким содержанием углерода являются конструкционным материалом для изготовления деталей трубопроводов и их опор путем ковки с последующей механической обработкой.

Сталь марки 30Х применяется для изготовления сортового проката, поковок разного назначения, осей, валов и крепежных изделий.

Стали марок 30ХМА и 35ХМА применяются для изготовления сортового проката, поковок, валов, а также для крепежных изделий- трубопроводов, работающих при высоких температурах.

Сталь марки 38ХМ10А применяется для изготовления поковок, азотируемых деталей, шестерен, валиков, втулок и т. п., а также для крепежа трубопроводов высокого давления. Стали этой группы благодаря высокому содержанию углерода сварке нормальными средствами не поддаются.

Легированная хромомолибденованадиевая перлитная сталь марки 25Х2МФА является одной из наиболее жаропрочных сталей перлитного класса, применяемой в трубопроводах главным образом для изготовления болтов, шпилек и других крепежных деталей. Эта сталь характеризуется высокой стабильностью механических и жаропрочных свойств, а также удовлетворительной пластичностью при разрыве.

Уровень механических и жаропрочных свойств этой стали в сильной степени зависит от термообработки; благодаря высокому содержанию углерода сталь 25Х2МФА плохо поддается сварке.

8. Специальные технические условия. Стали легированные перлитного класса трубопроводные и паропроводные марок 12Х2МФСР, 15Х1М1Ф, 12Х2МФБ (ЭИ-531), 15Х2м2ФБС (П-3), ЭИ-415, ЭИ-723, 15ХМФКР (П-1) и другие выплавляются в мартеновских или электрических печах.

Легированная хромомолибденокремиеванадиевая перлитная сталь с бором марки 12Х2МФСР разработана для паропроводов с температурой стенки 580-585° С. Легированная хромомолибденованадиевая перлитная сталь марки 15Х1М1Ф разрешена Госгортехнадзором для применения в энергетических установках при температурах ниже 590° С.

Легированная хромомолибденокремневанадиевая сталь с ниобием марки 15Х2м2ФБС (П-3) также является одной из новых марок стали, разработанных для паропроводов с температурой стенки до 590° С.

Легированная хромомолибденованадиевая сталь перлитного класса с кобальтом марки Ι5ΧΜΦΚΡ (П-1) по содержанию легирующих элементов соответствует стали марки 15Х1М1Ф с дополнительным легированием кобальтом и бором. Эта сталь обладает весьма высокой жаре прочностью и применена для литых деталей роторов и клапанов турбины К-300-240.

Легированная хромомолибденониобиевая перлитная сталь с ванадием марки ЭИ-531 (12Х2МФБ) применяется в трубах пароперегревателей котлов при рабочей температуре металла стенки труб до 585° С.

Легированная хромомолибденовольфрамованадиевая перлитная сталь марки ЭИ-415 является наиболее жаропрочной сталью перлитного класса и применяется для поковок турбинных роторов и турбинных дисков, а также для деталей крепежа. Механические и жаропрочные свойства этой стали в сильной степени зависят от режима термической обработки; сталь марки ЭИ-415 рекомендуется для изготовления крепежных деталей при их длительной работе (100 000 ч) с рабочей температурой до 540° С.

Легированная хромомолибденованадиевая перлитная сталь марки ЭИ-723 (ЦЖ4) сходна со сталью марки 25Х2МФА; отличается от нее несколько большим содержанием легирующих элементов. Эта сталь обладает удовлетворительной жаропрочностью и пластичностью при разрыве и рекомендуется к применению для изготовления болтов и других деталей крепежа с длительным сроком работы при рабочей температуре до 550° С.

Уровень механических свойств этой стали в сильной степени зависит от режима ее термообработки.

9. ГОСТ 5632-51. Сталь высоколегированная, нержавеющая, жаропрочная. Стали по ГОСТ 5632-51 делятся на две группы:

Группа I — нержавеющие стали марок 3X13, 4X13 и кислотостойкие стали марок Х18Н11Б (ЭИ-724) и 1Х18Н9Т.

Группа II — окалиностойкие (до t=850-900° С) стали марок Х6С, Х12ЮС, Х25Т, Х5М, Х18Н25С2, Х25Н20С2 и Х20Н14С2: жаропрочные (до t=600-650° С) марок 1Х18Н9Т и 1Х18Н12Т и (до t=700-800° С) марки 4Х14Н14В2М (ЭИ-69).

Высоколегированные хромистые нержавеющие стали марок 3X13 и 4X13 применяются для изготовления поковок, а также в качестве пружинной стали при температурах 400-450° С; эти стали обладают высокой коррозионной стойкостью и жаростойкостью.

Высоколегированная хромоникелениобиевая аустенитная сталь марки Х18Н11Б (ЭИ-724) имеет структуру, однотипную со сталью марки 1Х18Н12Т, но с заменой титана ниобием и рекомендуется для изготовления паропроводных и пароперегревательных труб, длительно работающих при температурах до 610° С.

Сталь Х5М окалиностойка при температуре до 650° С и применяется для подвесок и опор деталей котлов, работающих в нагруженном состоянии.

Сталь Х6С окалиностойка при температуре до 750° С и предназначена для деталей котлов, работающих с повышенными нагрузками при указанной температуре.

Сталь Х12ЮС окалиностойка при температуре до 900° С и предназначена для деталей котлов, работающих с пониженными нагрузками при указанной температуре.

Сталь Х20Н14С2 окалиностойка при температуре до 1 000° С, жаропрочна, кислотостойка и применяется для нагруженных подвесок и опор в котлах.

Сталь марки Х25Т окалиностойка при температурах до 1 100° С и применяется для чехлов к термопарам.

Стали марок Х18Н25С2 и Х25Н20С2 являются окалиностойкими до температур 1 100° С, жаропрочны, кислотостойки; применяются для крепежных деталей, подверженных длительному воздействию высоких температур и давлений при незначительных нагрузках.

Высоколегированная хромоникелевая аустенитная сталь марки 4Х14Н14В2М (ЭИ-69) с вольфрамом и молибденом предназначена для длительной работы при температуре до 600° С и применяется для поковок деталей паровых и газовых турбин. Сталь обладает удовлетворительной технологичностью и хорошо сваривается специальными электродами.

Высоколегированная хромоникелевая аустенитная сталь марки 1Х18Н9Т (ЭЯ1Т) с титаном обладает удовлетворительной жаропрочностью и пластичностью и применяется для изготовления паропроводных и пароперегревательных труб, длительно работающих при температуре стенки до 610° С.

Высоколегированная хромоникелевая аустенитная сталь марки 1Х18Н12Т с титаном также обладает удовлетворительной жаропрочностью и пластичностью и применяется для изготовления паропроводных и пароперегревательных труб, длительно работающих при температуре стенки до 610°С.

Благодаря большему содержанию никеля эта сталь является более глубоко аустенизированной и, следовательно, более стабильной по структуре и менее склонной к межкристаллитной коррозии, чем сталь 1Х18Н9Т.

- Специальные технические условия. Стали высоколегированные аустенитного класса марок Х16Н14В2БР (ЭП-17), 1Х13Н18В2Б (ЭИ-695), 1Х13Н18В2БР (ЭИ-695Р), ЭИ-572, 1Х14Н14В2М (ЭИ-257), 1Х14Н14В2МТ

(ЭИ-257Т), ЭИ-726, ЭИ-713, ЭИ-612 и ЭИ-612К.

Высоколегированная хромоникелениобиевая аустенитная сталь с вольфрамом и бором марки Х16Н14В2БР (ЭП-17) предназначена для паропроводных и пароперегревательных труб с температурой стенки 600-650° С.

Высоколегированные хромоникелевольфрамониобиевые аустенитные стали марок Х13Н18В2Б (ЭИ-695) и Х13Н18В2БР

(ЭИ-695Р) с бором предназначены для паропроводных и пароперегревательных труб. Обе марки стали содержат в себе стабилизирующий элемент ниобий, придающий им нечувствительность к межкристаллитной коррозии. Жаропрочные характеристики стали марки ЭИ-695Р несколько выше, чем у стали марки ЭИ-695. Паропроводные и пароперегревательные трубы из стали марки ЭИ-695Р предназначены для работы при температуре стенки до 700° С и из стали марки ЭИ-695 — до 650° С.

Высоколегированная хромоникелевольфрамониобиевая аустенитная сталь марки Х13Н18В2БР (ЭИ-726) с бором предназначена для изготовления пароперегревательных труб, работающих при температуре стенки 650— 700° С.

Высоколегированная хромоникелевольфрамомолибденовая аустенитная сталь с ниобием марки ЭИ-713 предназначена для паропроводных и пароперегревательных труб, работающих при температуре 600-700° С.

Высоколегированная хромоникелемолибденовольфрамовая аустенитная сталь марки 1Χ14H14Β2Μ (ЭИ-257) применяется для изготовления паропроводных труб энергетических установок при длительной работе с температурой среды до 600° С, хорошо сваривается, высоко технологична, но при этой температуре склонна к межкристаллитной коррозии (в частности, в среде конденсата).

Сталь марки ЭИ-257Т того же назначения благодаря наличию титана (стабилизирующего карбиды) не склонна к межкристаллитной коррозии и обладает несколько повышенными (по сравнению со сталью марки ЭИ-257) жаропрочными характеристиками. Это позволяет применять сталь марки ЭИ-257Т для паропроводных труб, работающих при температуре до 610° С.

Высоколегированные хромоникелевольфрамотитановые аустенитные стали марки ЭИ-612 (1Χ15Η36Β3Τ2) и ЭИ-612К (1Χ15Η36Β3Τ2Κ4) с кобальтом являются жаропрочными безмолbбденовыми сталями аустенитного класса, предназначенными для лопаток паровых турбин, крепежных деталей, а также для различных поковок, работающих при температуре 650—680° С (для стали марки ЭИ-612К — 700° С).

Высоколегированная хромоникелемолибденовая аустенитная сталь с вольфрамом, титаном и ниобием марки ЭИ-572 может применяться для изготовления крепежных деталей, предназначенных к работе при температурах 560-600° С.

В области более высоких температур сталь марки ЭИ-572 разупрочняется и теряет свою релаксационную стойкость. Сталь марки ЭИ-572 может подвергаться сварке; прочностные свойства этой стали в сильной степени зависят от режима термической обработки.

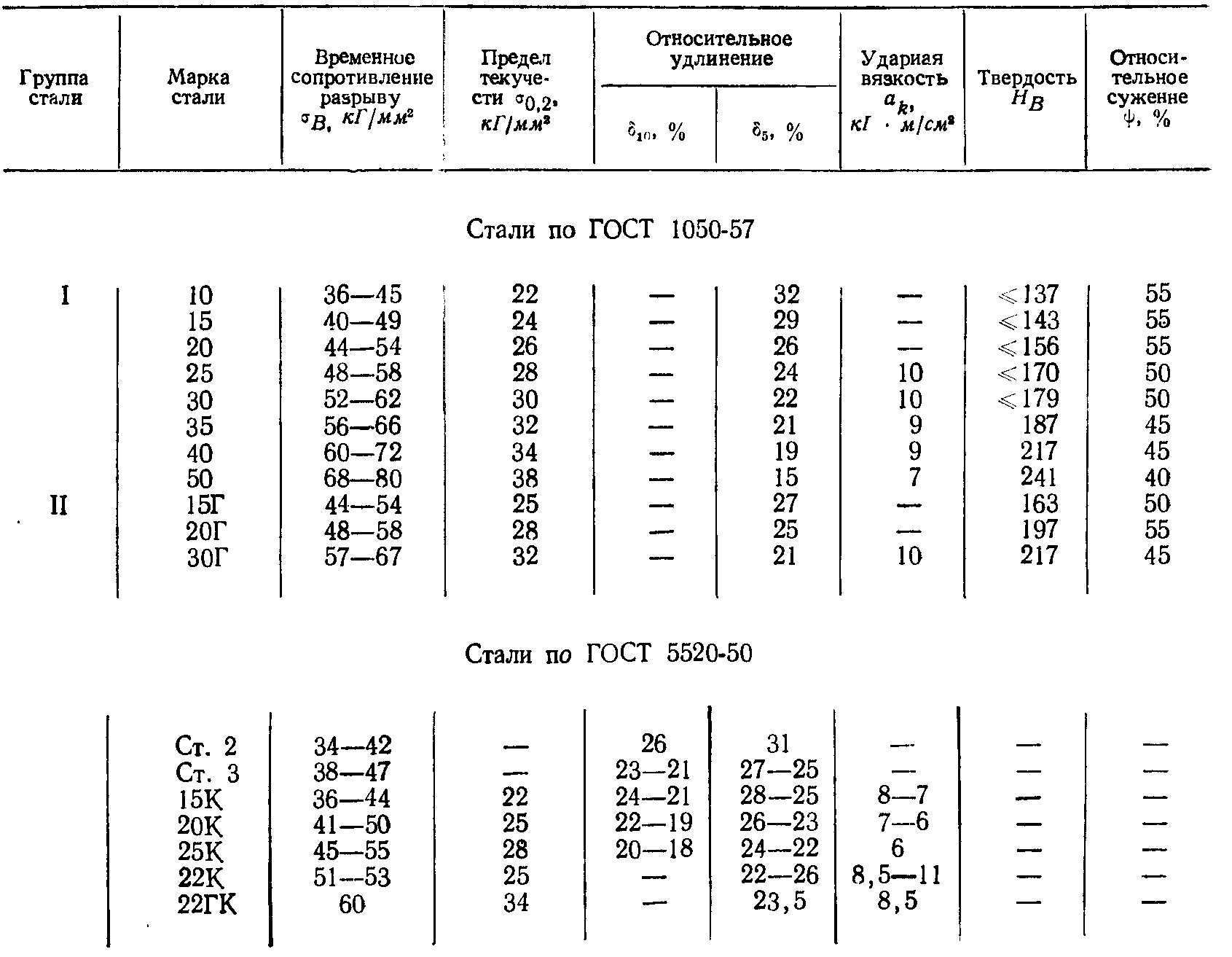

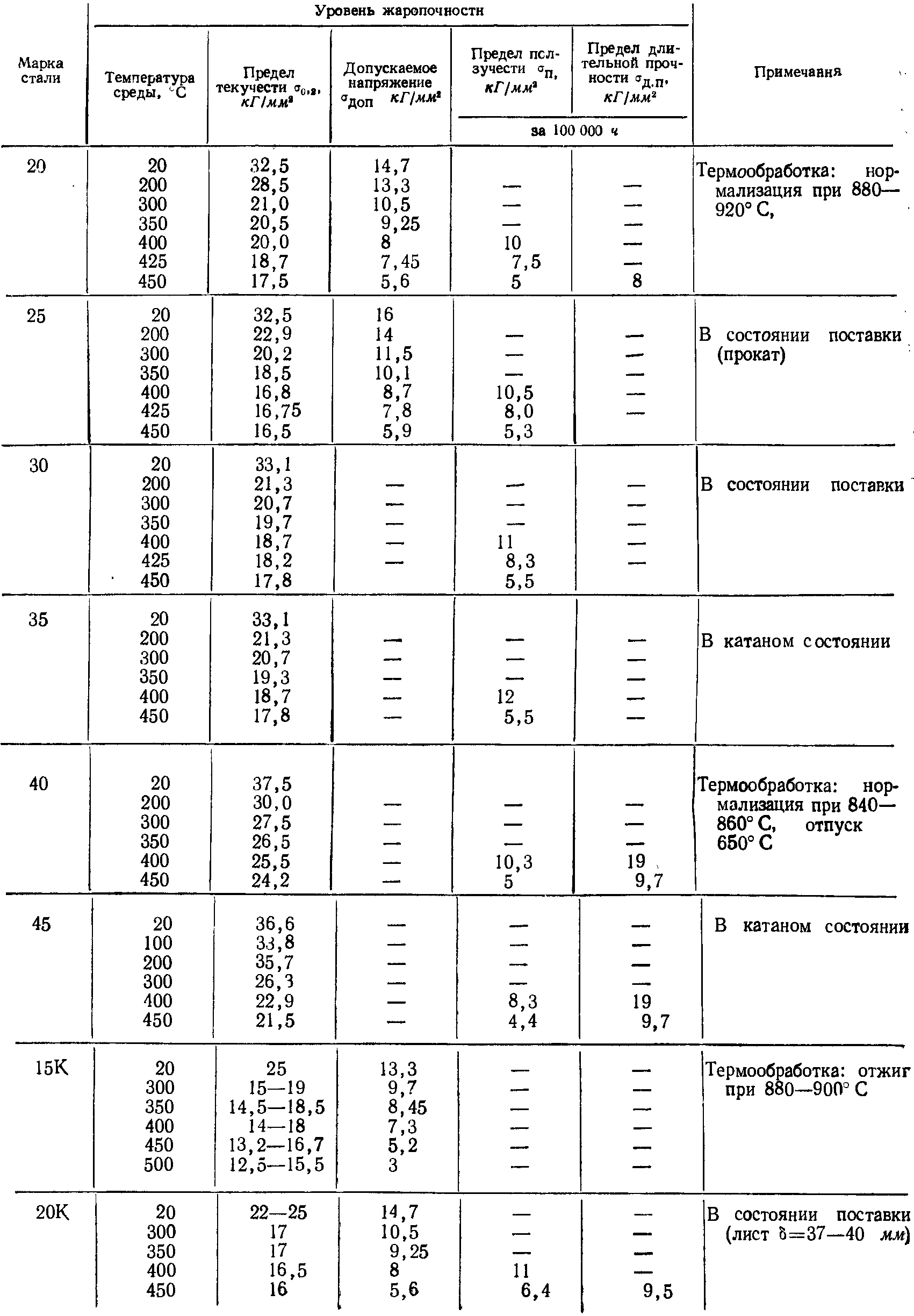

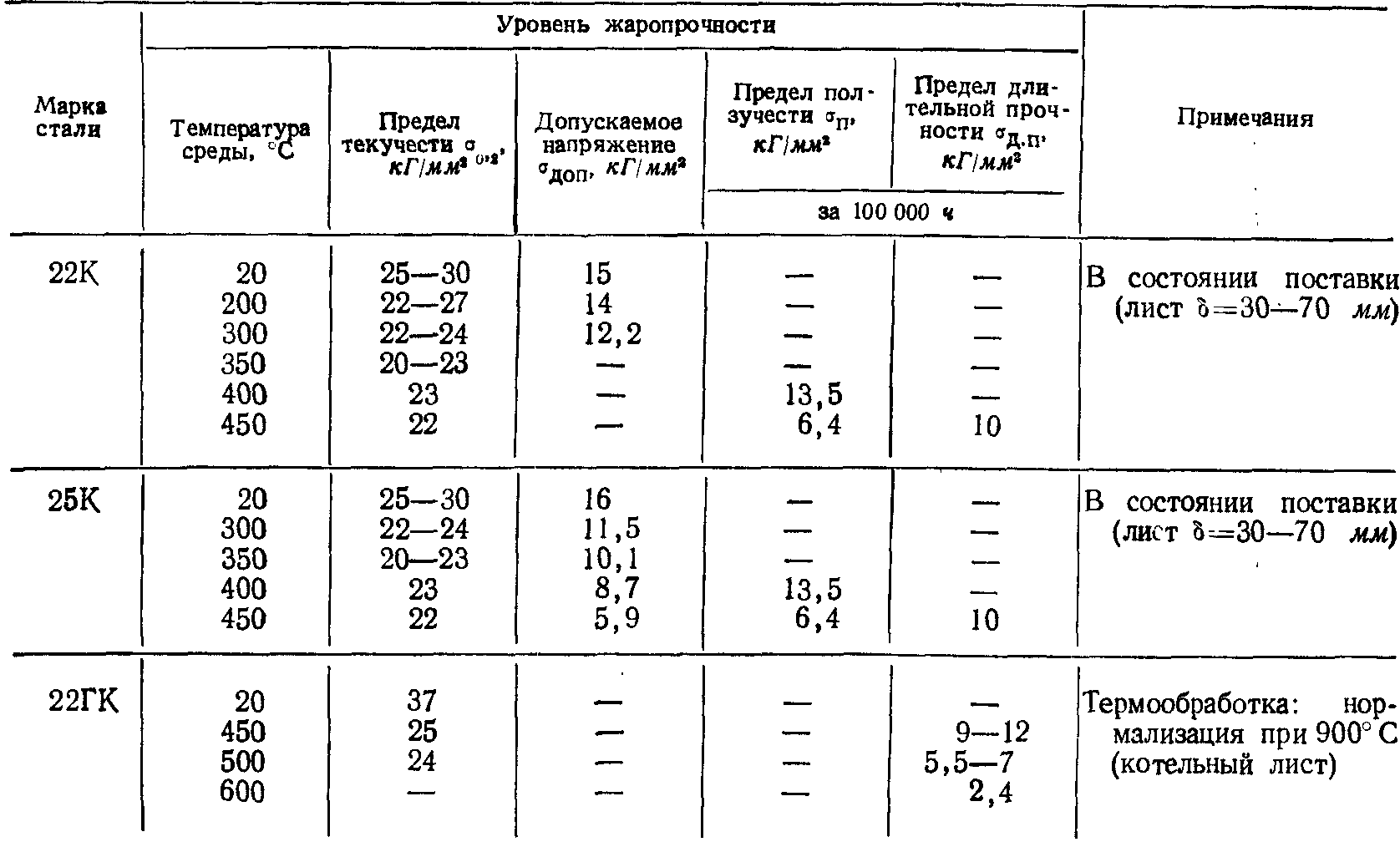

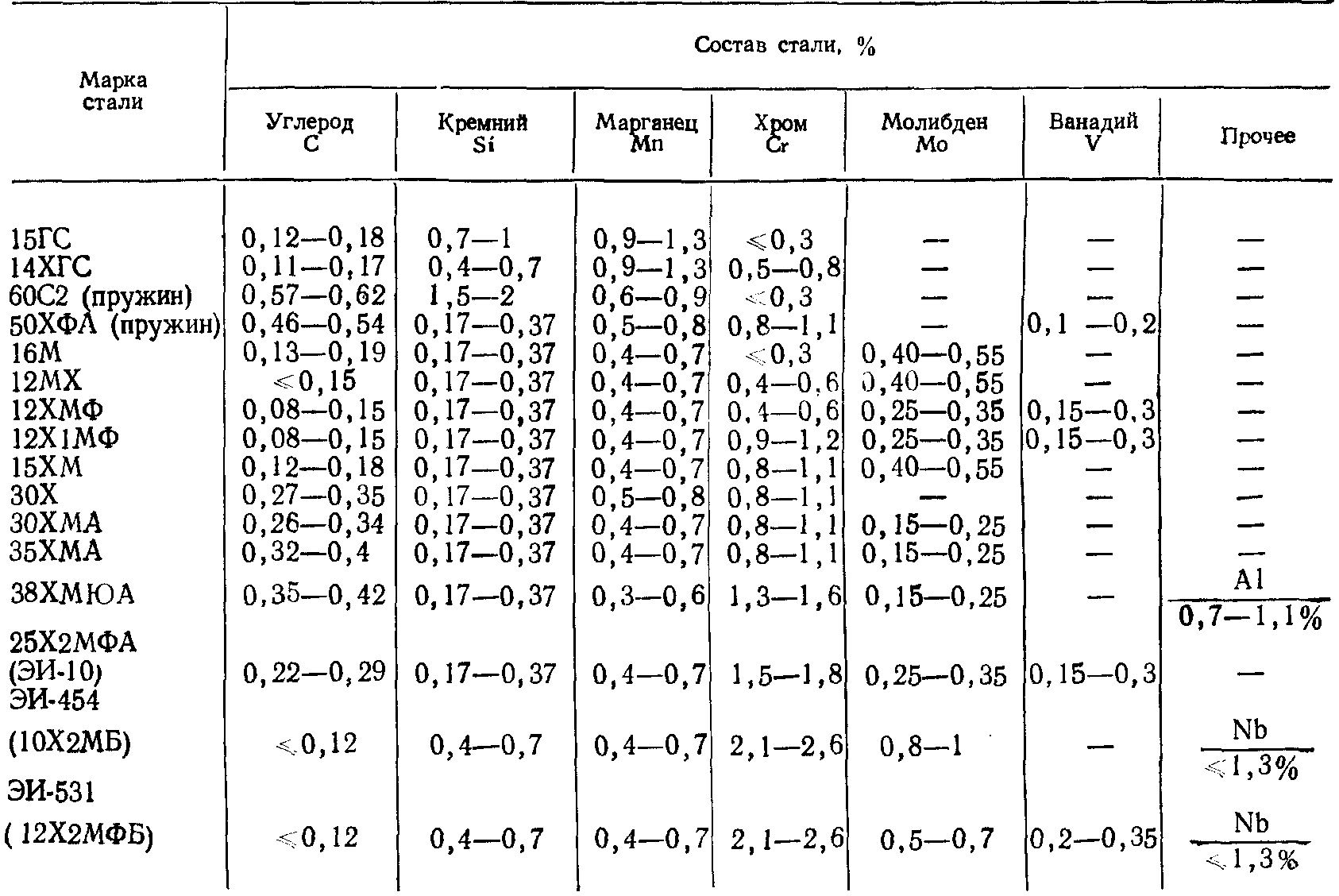

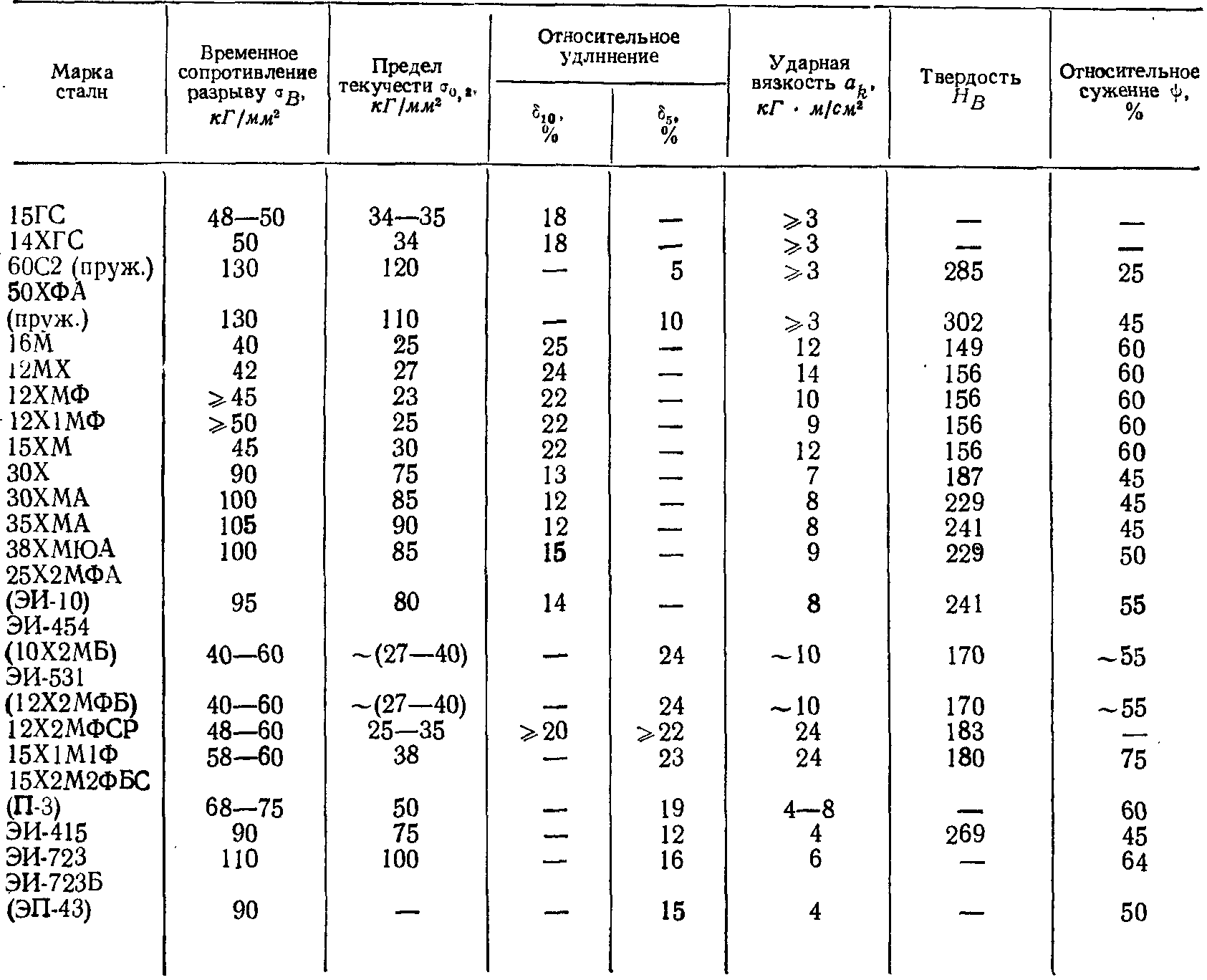

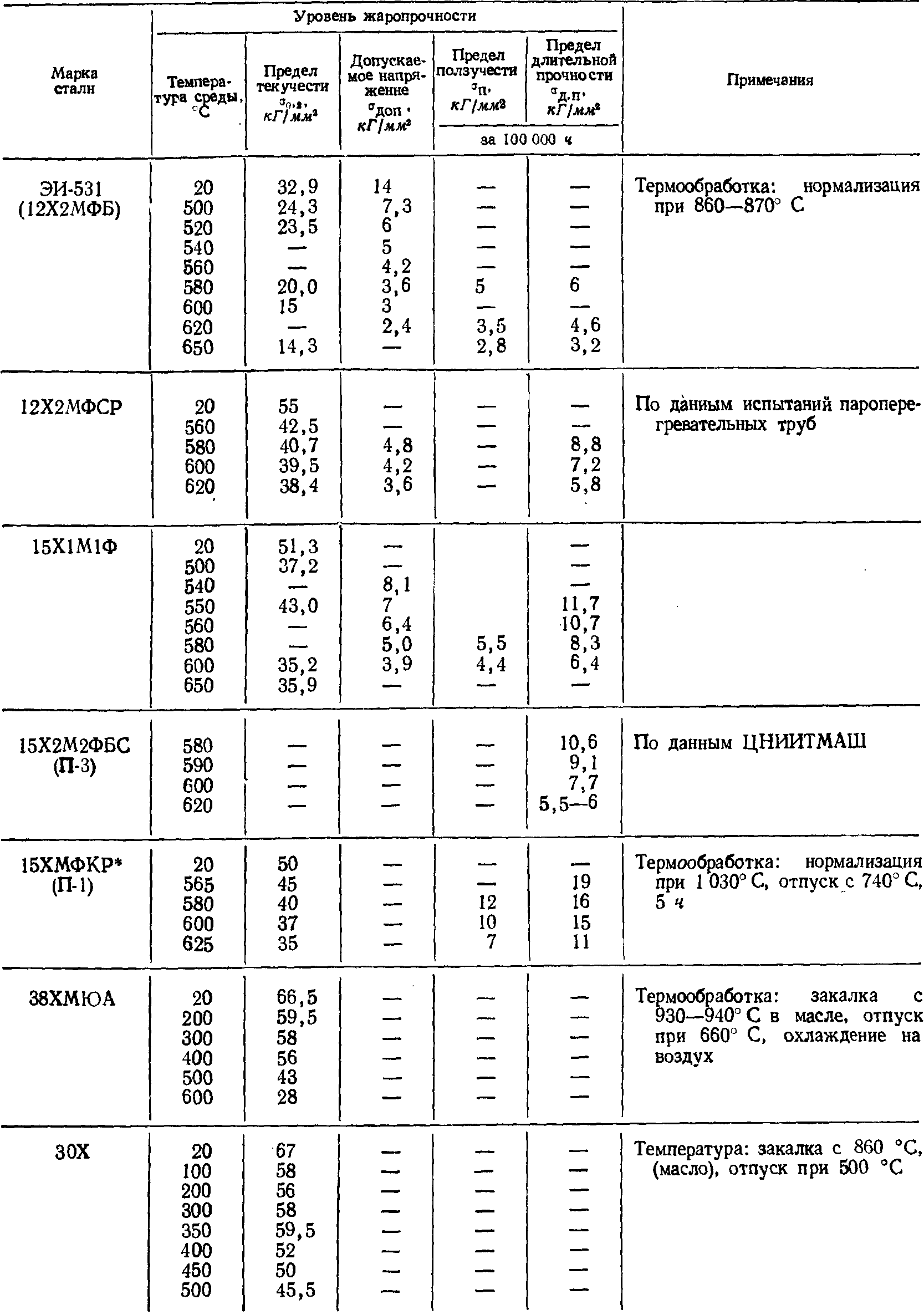

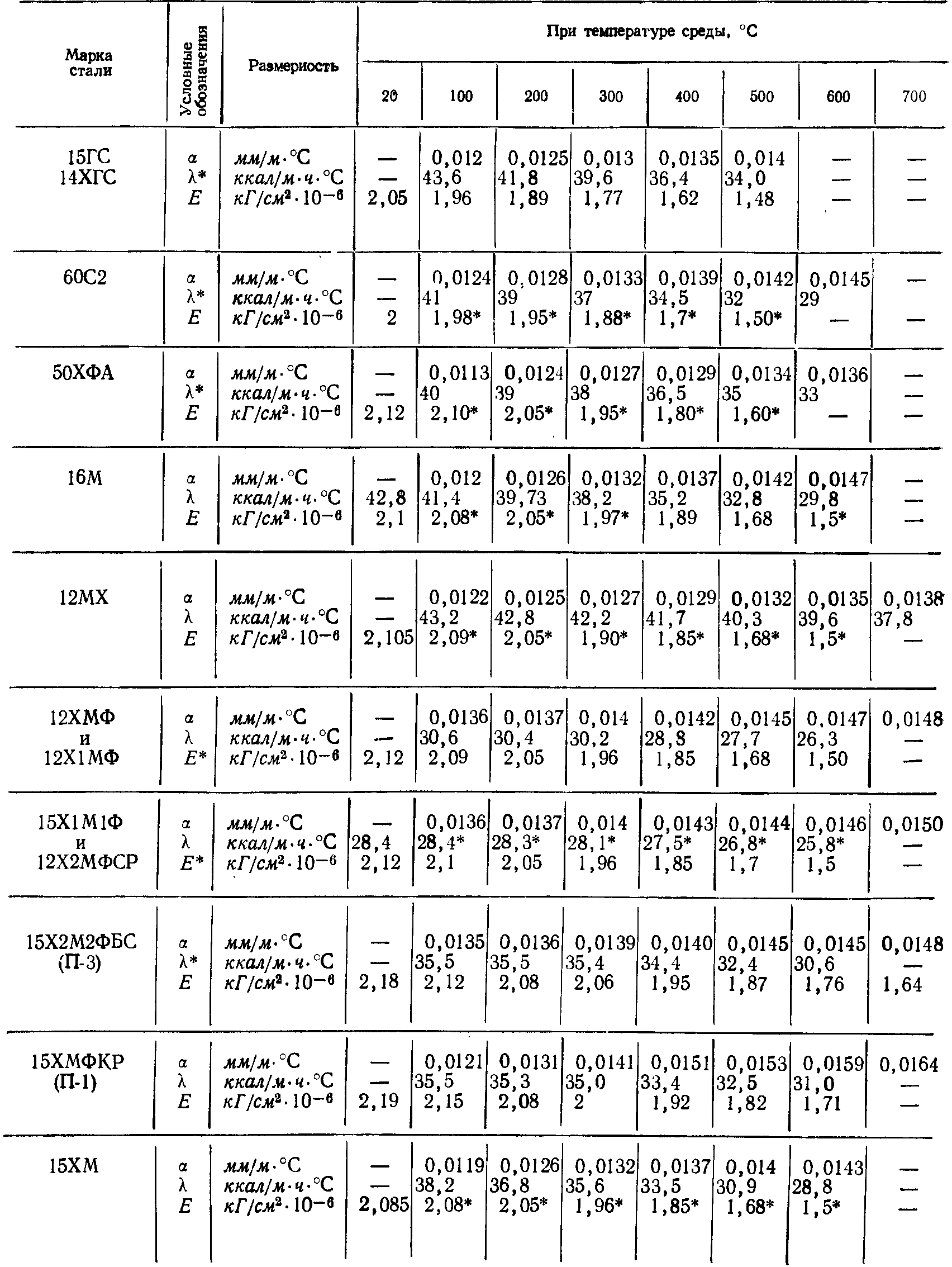

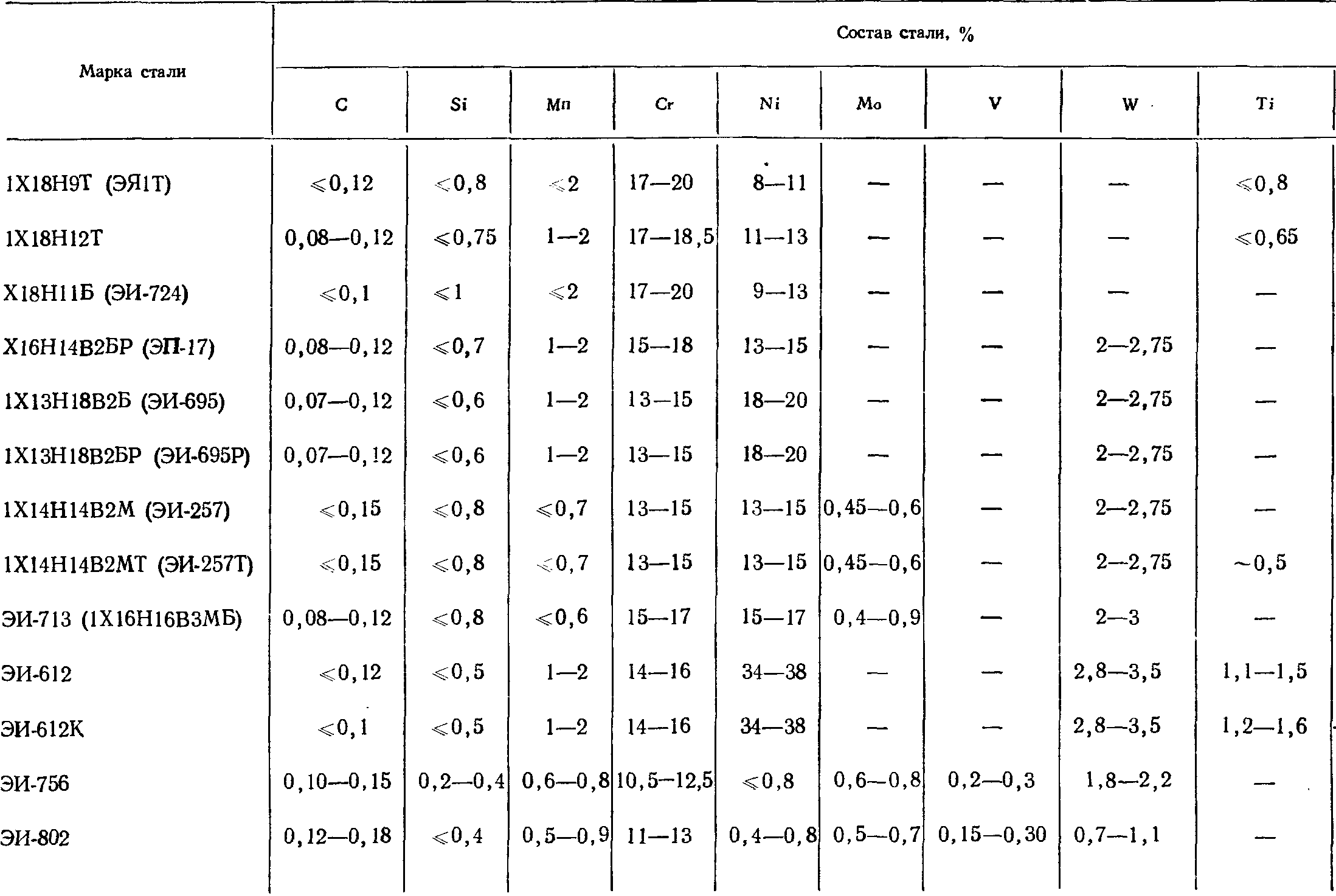

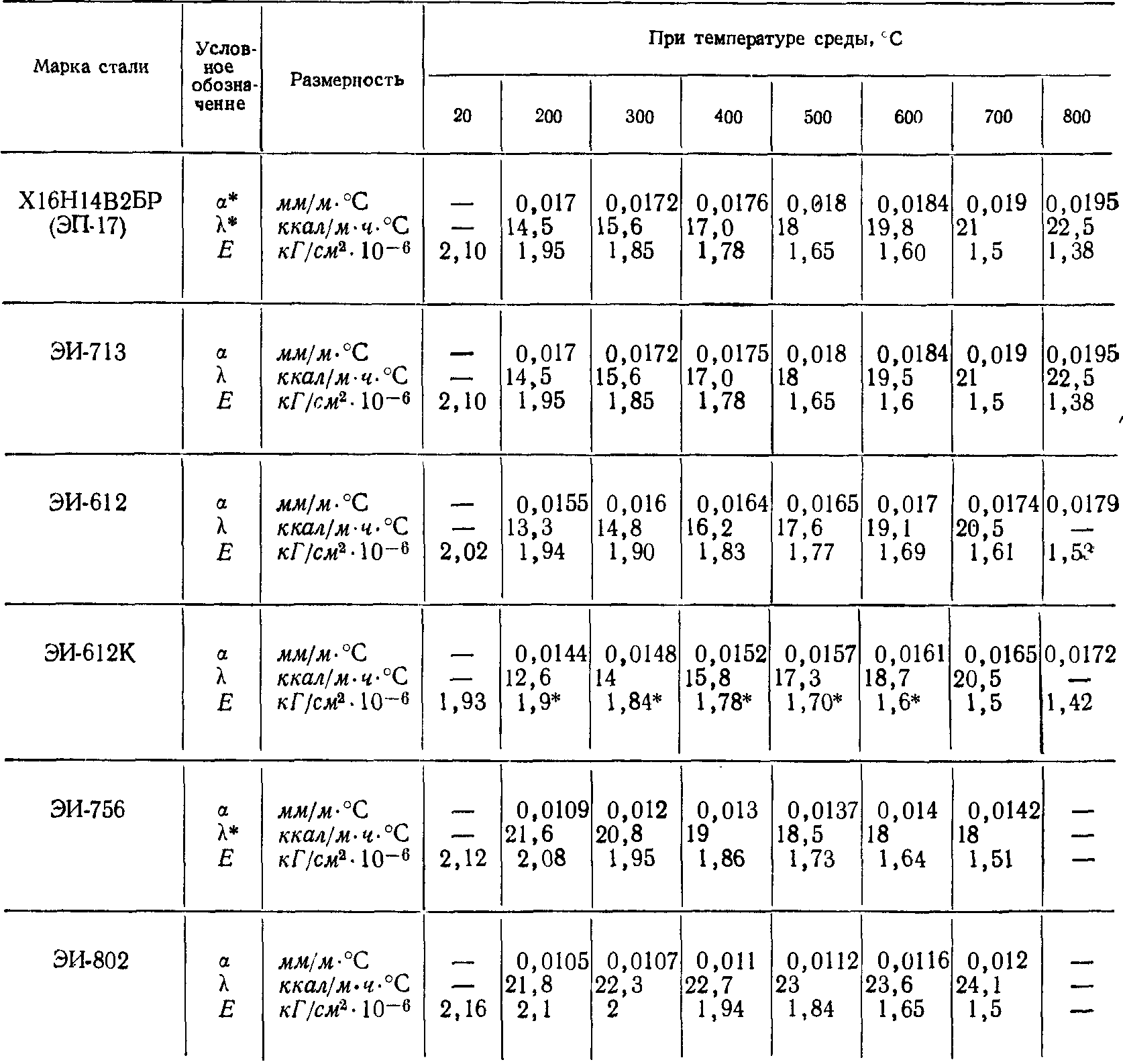

В табл. 2-2 — 2-13 приведены данные по химическому составу, уровню механических и жаропрочных свойств и физическим характеристикам углеродистых и легированных сталей перлитного и аустенитного классов, наиболее часто применяемых в трубопроводостроении.

Химический состав трубопроводных углеродистых сталей

Таблица 2-2

Таблица 2-3

Механические свойства трубопроводных углеродистых сталей при комнатной температуре

Таблица 2-4

Жаропрочные свойства углеродистых сталей

Физические свойства углеродистых сталей

Таблица 2-5

* По предварительным данным.

Таб ли ца 2-6

Химический состав трубопроводных легированных сталей перлитного класса

Таблица 2-7

Механические свойства трубопроводных легированных сталей перлитного класса при комнатной температуре

Таблица 2-8

Жаропрочные свойства трубопроводами легированных сталей перлитного класса

Данные по длительной прочности и пределу ползучести ориентировочные.

Физические свойства легированных сталей перлитноге класса

Таблица 2-9

* По предварительным данным.

Химический состав трубопроводных легированных сталей аустенитного класса и хромистых нержавеющих сталей

Примечание. Содержание серы и фосфора не более 0,02-0,03% (каждого).

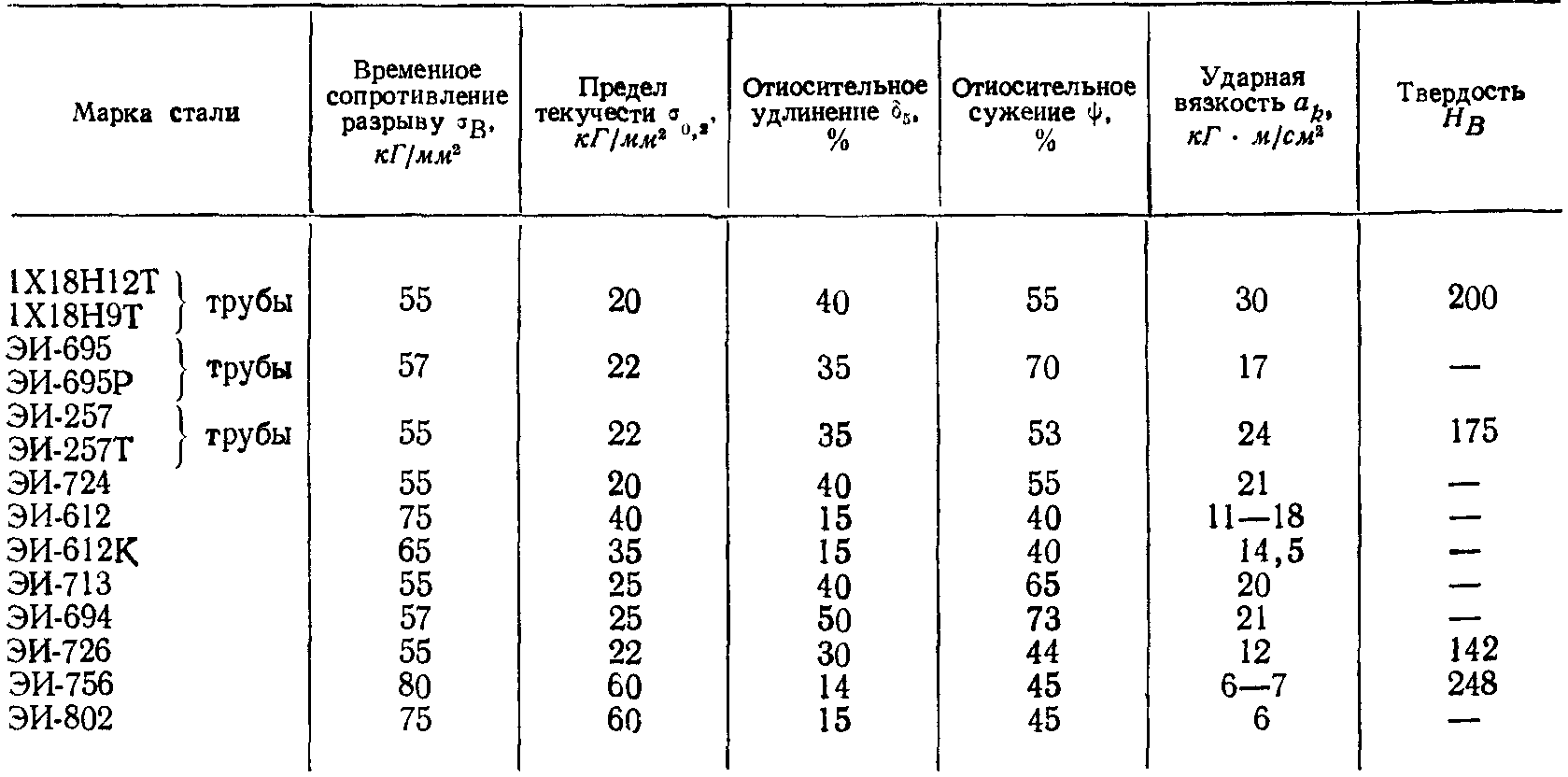

Механические свойства аустенитных и хромистых сталей при комнатной температуре

Таблица 2-12

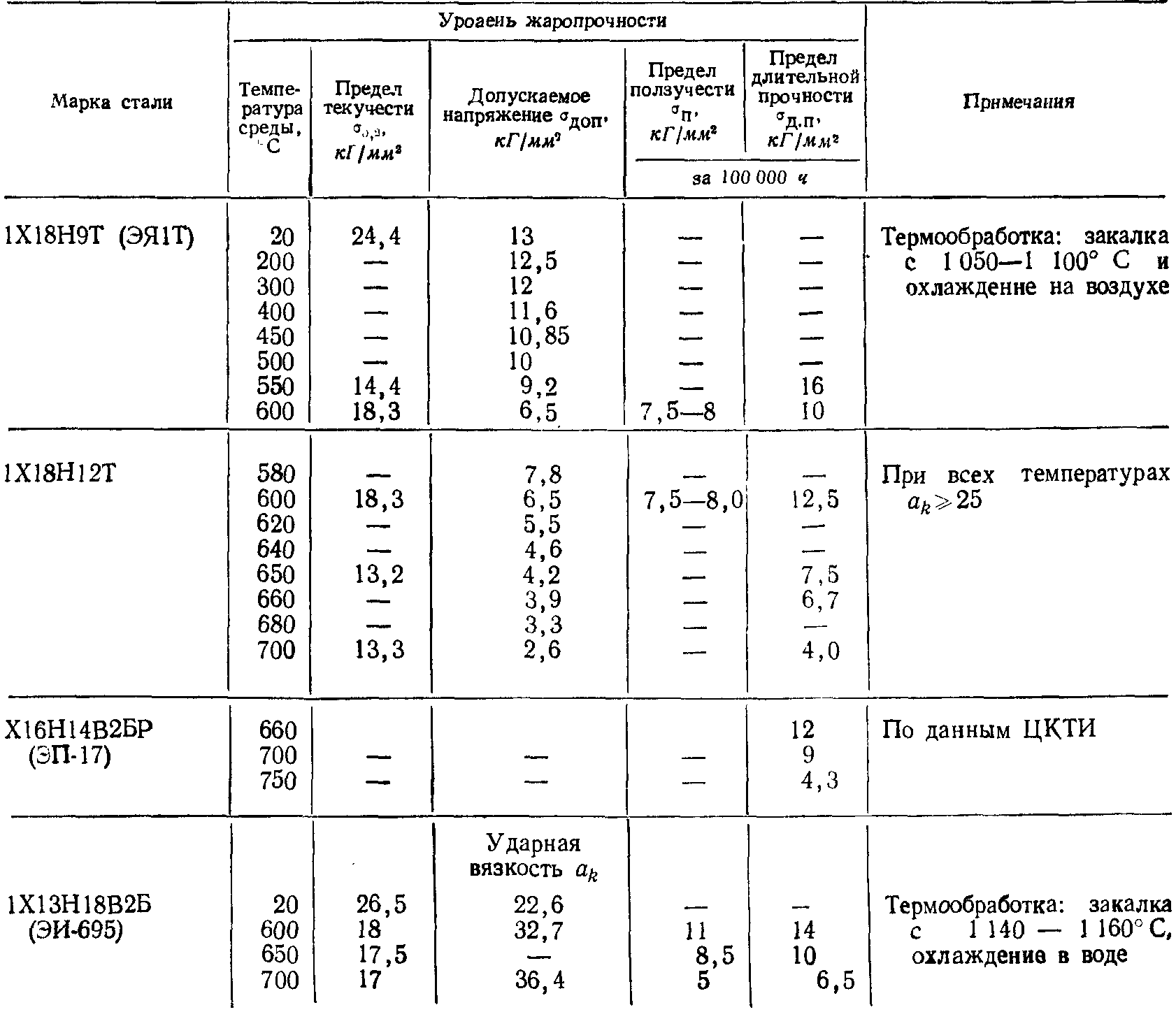

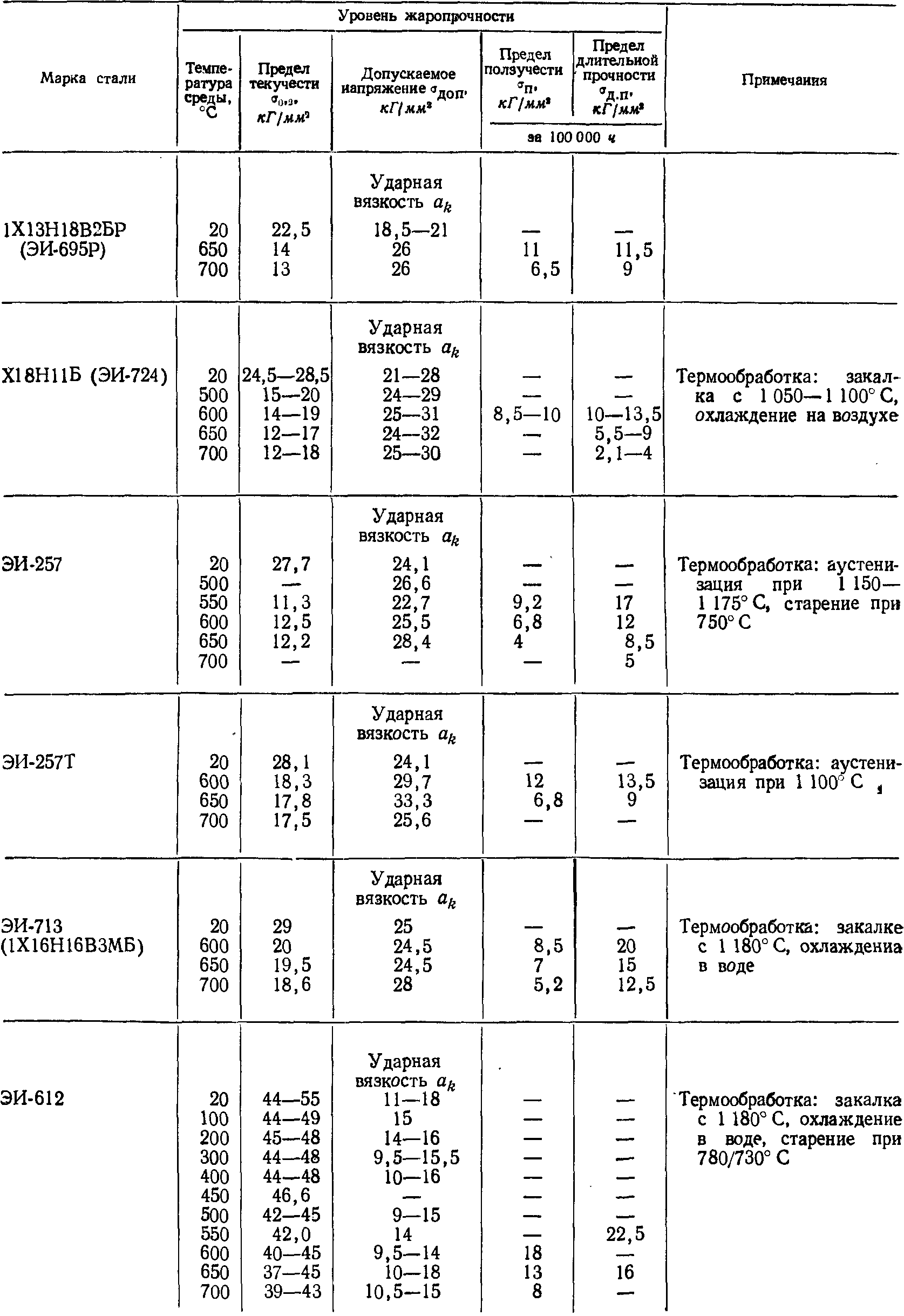

Жаропрочные свойства легированных сталей аустенитного класса и хромистых нержавеющих сталей

Таблица 2-13

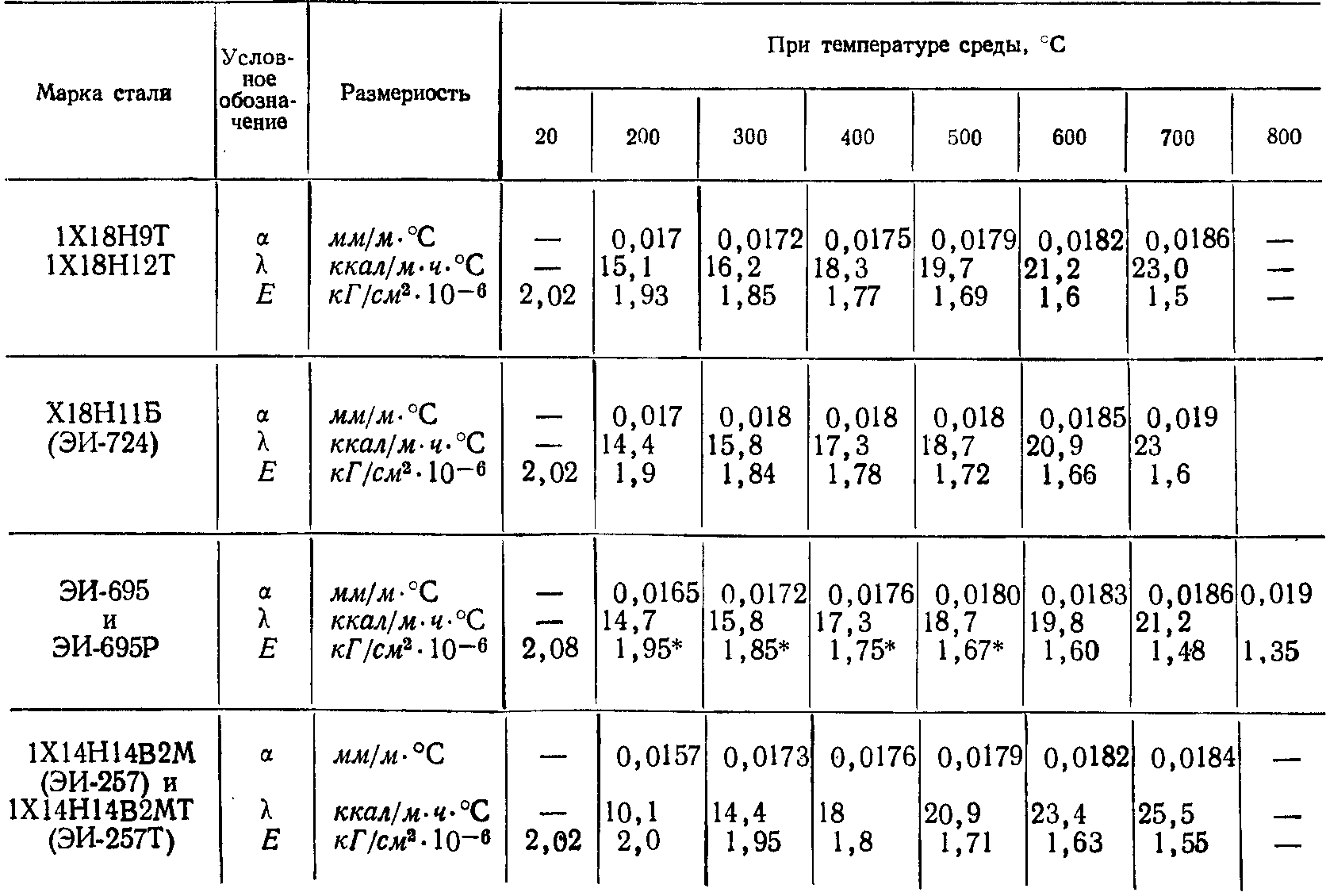

Физические свойства легированных сталей аустенитного класса и хромистых нержавеющих сталей

* Предварительные данные по сходным (по химическому составу) маркам сталей.