СПЕЦИАЛЬНЫЕ ИНСТРУМЕНТЫ, МЕХАНИЗМЫ И ПРИБОРЫ ДЛЯ МОНТАЖА И ИСПЫТАНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН

Технология монтажа и испытания средних и крупных электрических машин связана с большим количеством разнообразных измерений, многочисленных подъемов, перемещений, центровкой валов и рядом других операций, для которых применяют специальные инструменты» механизмы и приборы.

Точные измерения длин, диаметров и зазоров выполняют многомерным инструментом: штангенциркулями» микрометрами, скобами с отсчетным устройством, микрометрическими нутромерами, специальными клиновыми и пластинчатыми щупами.

Штангенциркулями измеряют наружные и внутренние диаметры (например, диаметр конца вала или внутренний диаметр отверстия ступицы полумуфты), а также детали длиной до 2000 мм.

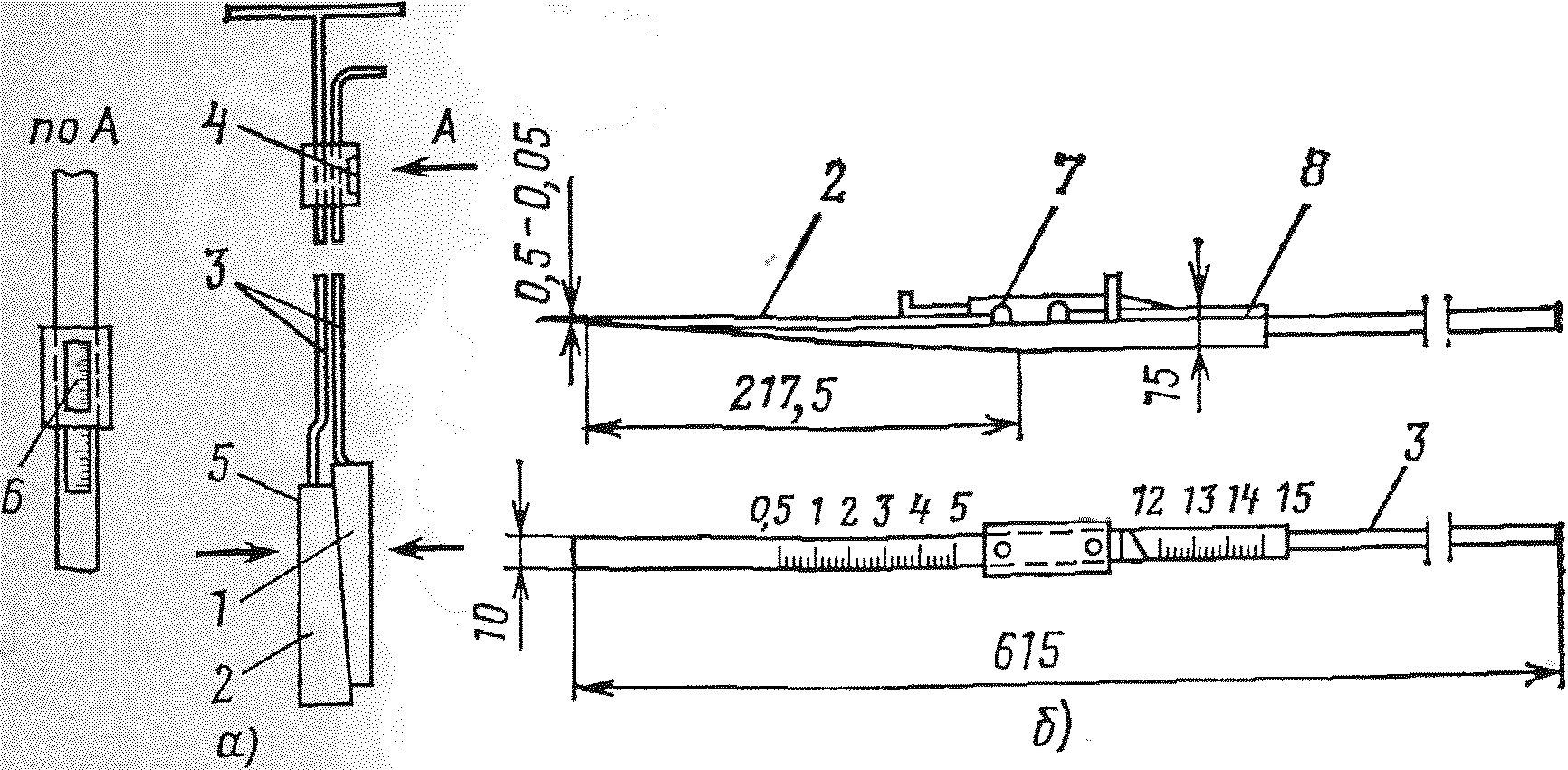

Рис. 2.2. Скоба с отсчетным устройством и микрометрический нутромер

Микрометры применяют для измерения наружных диаметров (например, диаметр конца вала) и деталей длиной до 600 мм.

Скобы с отсчетным устройством (рис. 2.2, а) используют для измерения наружных диаметров и деталей длиной до 1000 мм. Скоба состоит из плоского полукруглого корпуса 3, в котором закреплены подвижная 1 и переставная 5 пятки, а также прикрепленное к подвижной пятке индикаторное отсчетное устройство 2 с делениями. Скоба снабжена теплоизоляционными накладками 4, предотвращающими влияние тепла рук замерщика на точность результатов измерений. Точность измерений скобами с отсчетным устройством составляет ±(0,002—0,01) мм.

Микрометрические нутромеры (рис. 2.2,б) предназначены для измерения внутренних диаметров (например, диаметр отверстия ступицы полумуфты) или расстояния между поверхностями. Нутромеры выпускают с пределами измерений от 50—75 до 400—1000 мм.

Микрометрический нутромер состоит из трубки 2, соединенной с удлинителями 3 и прикрепленным к ним измерительным наконечником 4, Внутри второго конца трубки закреплен стебель (на рис. 2.2, б не виден) микрометрической головки 1, на котором плавно вращается барабан. На стебле и барабане микрометрической головки нанесены деления.

После установки нутромера в рабочее положение и соприкосновения измерительных поверхностей его микрометрической головки и измерительного наконечника с поверхностями отверстия ступицы полумуфты совмещают нулевой штрих на барабане микрометрической головки с продольным штрихом на ее стебле. При измерении диаметра отверстия в ступице полумуфты нутромер устанавливают под прямым углом к оси отверстия, так как при незначительном его наклоне измерения будут неверны.

При замерах с применением микрометрического нутромера учитывают влияние температуры в помещении, особенно при измерении больших диаметров (например, внутренний диаметр статора). Изменение температуры может привести к погрешностям в несколько десятых долей миллиметра и более.

Рис. 2.3. Специальный и клиновой щупы

Рис. 2.4. Пластинчатые щупы:

а — раздвижной; б — со сменными пластинами

Необходимо также учитывать и прогиб нутромера от собственной массы. Для этого при измерениях нутромер следует постоянно держать за одни и те же точки (так называемые бесселевы точки), находящиеся на расстоянии 2/3 длины стержня от его концов.

Щупы применяют для измерения различных зазоров. При монтаже электрических машин наибольшее применение получили специальные, клиновые и пластинчатые щупы.

Специальные щупы (рис. 2.3, а) используют для замера больших зазоров (10—20 мм) между ротором и статором. Щуп состоит из двух клиньев 1 и 2, каждый из которых прикреплен к своему стержню 3. Стержни 3 могут свободно перемещаться относительно друг друга в обойме 4 с нониусом 6. Для замера таким щупом клин 2 вводят в зазор 5, а клин 1 передвигают до плотной установки двух клиньев в измеряемом зазоре, после чего производят отсчет показаний.

Клиновые щупы (рис. 2.3, б) применяют для измерения зазоров 0,5—12 мм с точностью измерений до 0,1 мм. Щуп состоит из клина 2, прикрепленного к стержню 3. Острие клина имеет толщину 0,05—0,5 мм (рис. 2.3, б). По клину, на верхней плоскости которого нанесены деления шкалы, перемещается движок 7 с указателем 8. При измерении этим щупом клин 2 вводят в воздушный зазор и движок 7 подводят так, чтобы его коническая часть упиралась в торцовую поверхность статора или ротора; при этом указатель 8 покажет на шкале зазор.

Пластинчатые щупы (рис. 2.4, а) предназначены для измерения зазоров между плоскостями полумуфт центрируемых валов, а также между конусом стержня индикатора (или штифта центровочной скобы) и ободом полумуфты. Щуп состоит из калиброванных пластин 1 толщиной 0,02—1 мм. Длина пластин в щупах 100 или 200 мм. Щупы с пластинами длиной 100 мм поставляют наборами от 9 до 17 пластин. Щупы с пластинами длиной 200 мм поставляют в виде отдельных пластин.

Одной из разновидностей пластинчатых щупов является щуп со сменными пластинами (рис. 2.4, б), применяемый для измерения воздушных зазоров высокочастотных генераторов. В этом щупе калиброванные пластины 1 закреплены при помощи накладок-прижимов 6, штифта 2 и винта 3 с потайной головкой. Комплект запасных пластин размещается внутри полой текстолитовой ручки 5, закрываемой пробкой 4. Пластины щупа должны входить в зазор на глубину не более 20 мм не свободно, а с некоторым трением, которое должно быть примерно одинаковым при всех измерениях. Во избежание ошибок при измерении зазоров вследствие шероховатостей, неровностей или неравномерной окраски активной стали статора и ротора следует зачищать места измерений от краски и шероховатостей.

После приемки от строительной организации поверхность фундаментов необходимо подготовить к установке электрических машин: срубить наплывы затвердевшего бетона и зачистить поверхность фундамента. Для этой цели используют пневматические бучарды, планетарные электрошарошки или зубчатые насадки для отбойного молотка.

Рис. 2.5. Пневматическая бучарда, зубчатая насадка к отбойному молотку и планетарная электрошарошка

Пневматические бучарды (рис. 2.5, а) и зубчатые насадки (рис. 2.5, б), надетые на отбойный молоток, предназначены для подрубки затвердевшего бетона фундамента.

Планетарные электрошарошки (рис. 2.5, в) применяют для зачистки бетонной поверхности фундамента.

Уровни используют для проверки горизонтальности фундаментов и устанавливаемых на них фундаментных плит, подшипниковых стояков и других частей электрических машин. При монтаже электрических машин широкое применение находят уровни: гидростатические, валовые (рамные) и с микрометрическим винтом.

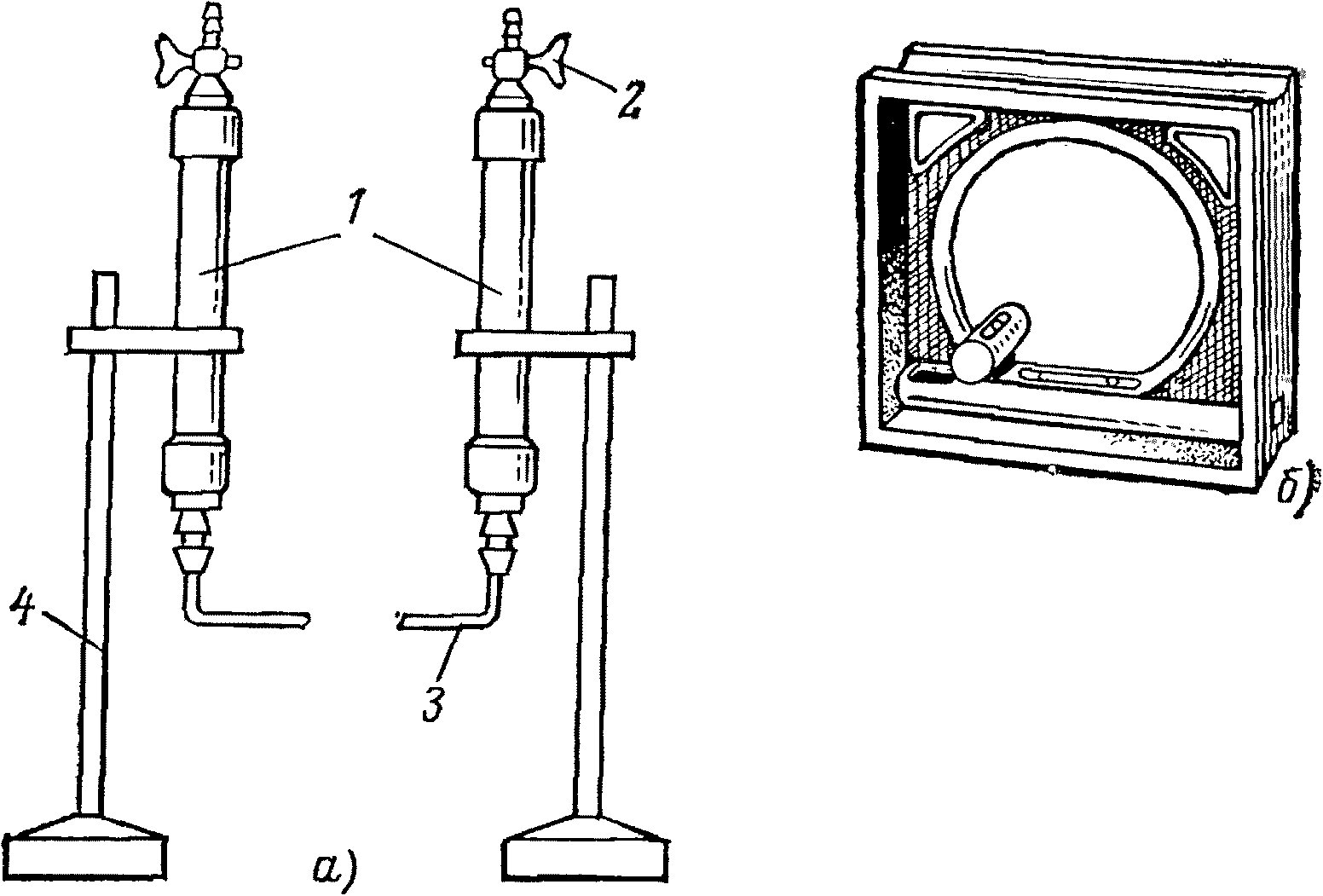

Гидростатический уровень (рис. 2.6, а) предназначен для проверки горизонтальности фундаментов, грубой установки и выверки фундаментных плит и подшипниковых стояков в горизонтальной плоскости. Он состоит из двух стеклянных трубок (колонок) 1 с краниками 2 и соединительной резиновой трубки 5, длина которой зависит от расстояния между измеряемыми плоскостями. Для удобства пользования уровнем стеклянные трубки крепят к специальным подставкам 4.

Рис. 2.6. Гидростатический и рамный прецизионный уровни

При замерах обе стеклянные трубки сначала устанавливают рядом на одной плоскости и заливают жидкостью до нулевой отметки, затем их устанавливают на выверяемые плоскости.

Смещение уровня жидкости относительно нуля свидетельствует о разнице в высоте плоскостей. Для заливки в стеклянные трубки используют подкрашенную воду или трансформаторное масло.

Точность выверки гидростатическим уровнем зависит от удаленности выверяемых точек: чем дальше эти точки друг от друга, тем точнее выверка. Помимо этого, точность выверки зависит от опытности монтажного персонала, от правильности наблюдения им поверхности жидкости в трубках. Диаметр стеклянных трубок должен быть не менее 10 мм для того, чтобы поверхность воды в них была близка к плоскости.

Рамные прецизионные уровни (рис. 2.6, б) с пузырьковой ампулой имеют размеры сторон 200X200 или 300x300 мм с ценой деления 0,02—0,3 мм. Под ценой деления следует понимать угол наклона, ампулы или подъем в миллиметрах на 1 м, соответствующий перемещению пузырька в ампуле на одно деление. Рабочие поверхности рамного уровня плоские; на нижней, верхней и одной из боковых поверхностей предусмотрены призматические выемки.

Уровни с микрометрическим винтом (рис. 2.7) применяют для точных измерений, например для определения уклона валов при центровке.

Основание уровня имеет внизу выемку, позволяющую устанавливать его на валу. К основанию прикреплена стойка 1 в которую вставлен микрометрический винт 2. Трубка 3, внутри которой помещена ампула 4, с одной стороны при помощи винтов прикреплена к втулке, имеющей вертикальную шкалу, а с другой — при помощи винтов 5 к основанию уровня.

Для определения уклона какой-либо поверхности пузырек в ампуле приводят в нулевое положение вращением микрометрического винта, после чего отсчетом на микрометрической головке определяют уклон. Для проверки правильности полученных показаний следует повернуть уровень на 180°, установить его на то же место и снова произвести замер. Цена деления 0,1/1000 мм, т. е. одно деление соответствует подъему в 0,1 мм на 1 м.

Рис. 2.7. Уровень с микрометрическим винтом

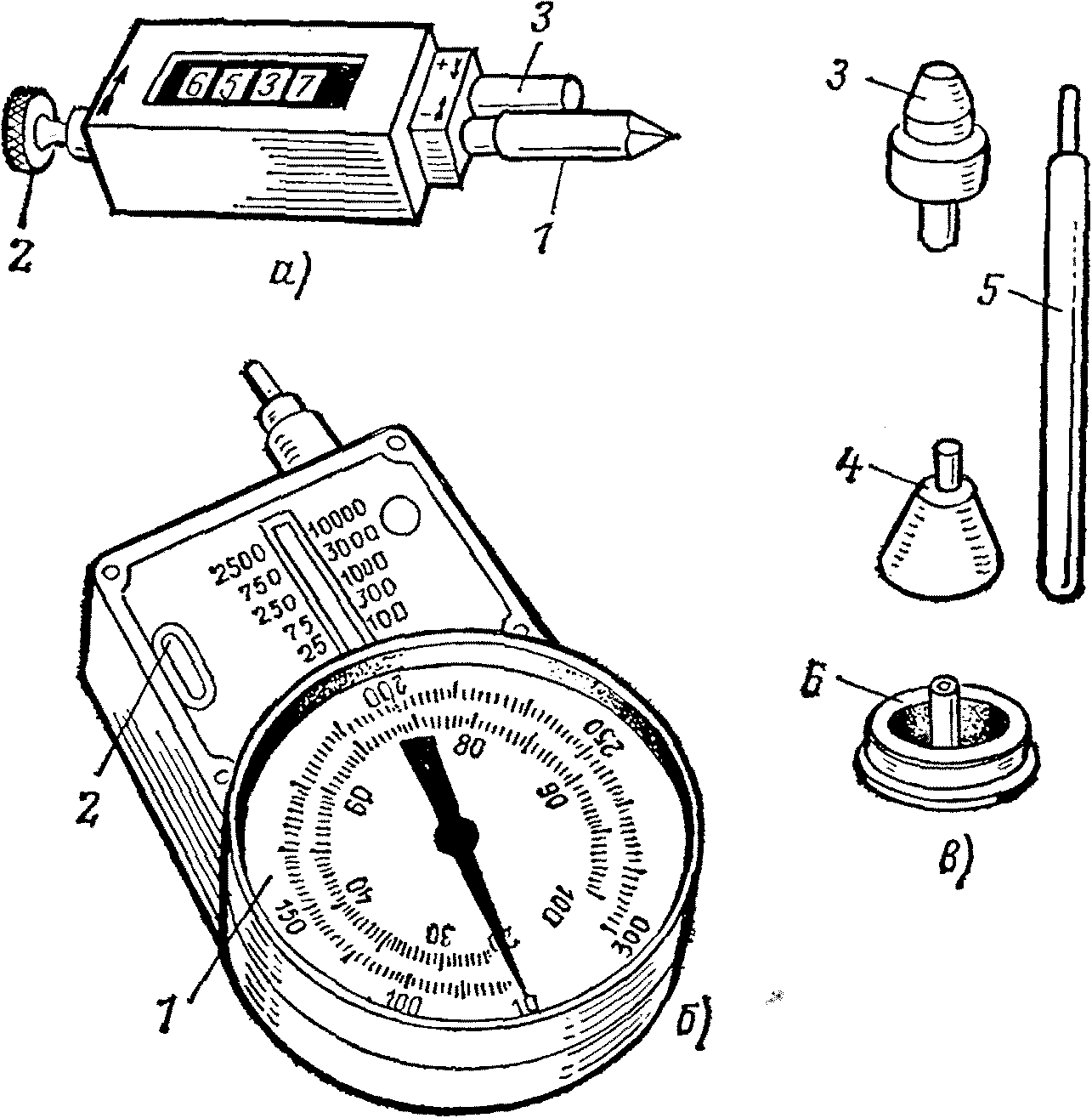

Рис. 2.8. Счетчик оборотов и тахометр с набором наконечников

Для предохранения уровня от повреждений не следует притирать его основание к контролируемой поверхности. Уровень необходимо предохранять от нагрева, который приводит к нарушению точности его показаний.

При проверке биения отдельных частей электрических машин, центровке валов, пробных пусках и испытании машин применяют различные приборы и приспособления: счетчики оборотов, тахометры, индикаторы, виброметры, вибрографы, центровочные скобы, приспособления с ленточным или электромагнитным прижимом, мегаомметры, милливеберметры и др.

Счетчик оборотов (рис. 2.8, а) предназначен для отсчета частоты вращения вала за определенный одновременно измеряемый отрезок времени (например, 0,25—0,5 или 1 мин). Счетчик имеет два шпинделя 1 и 3 для правого и левого вращения и кнопку 2 для установки всех цифр на нуль.

Тахометр (рис. 2.8, б) служит для измерения частоты вращения вала. Он имеет циферблат 1, показывающий результаты измерений, и переключающее устройство 2, позволяющее производить замер частоты вращения в одном из пяти диапазонов измерений: 25—100; 75—300; 250—1000; 750—3000; 2500—10 000 об/мин.

Тахометр укомплектован набором наконечников и приспособлений для измерения частоты в различных условиях. При малой частоте вращения применяют металлический наконечник 5, при большой — резиновый 4.

Если в центре торца вала предусмотрено углубление, то при измерениях применяют удлинитель 5 и надевают на него соответствующий наконечник. В случае отсутствия такого углубления в центре торца вала или недоступности последнего пользуются шкивом 6, который прижимают боковой поверхностью (резиновым кольцом) к поверхности вращающегося вала. При этом частоту вращения рассчитывают по формуле

![]() (2.1) где nт — показания тахометра, об/мин; — диаметр шкива (для ручного тахометра 32 мм); Dв — диаметр вала.

(2.1) где nт — показания тахометра, об/мин; — диаметр шкива (для ручного тахометра 32 мм); Dв — диаметр вала.

Рис. 2.9. Индикатор:

1 — стопор; 2 — шкала; 3 — ободок; 4 — указатель числа оборотов; 5 — гильза; 6—измерительный стержень; 7 — наконечник

До начала измерений тахометр устанавливают на необходимый диапазон измерений. Во избежание выхода тахометра из строя при измерениях частоты вращения двигателей постоянного тока рекомендуется начинать измерения с самого высокого предела. Измерения необходимо производить кратковременно (3—5 с), осторожно прижимая вал тахометра к вращающемуся валу электрической машины. При этом следует учитывать, что ось вала тахометра должна совпадать с осью вала машины, а при пользовании для измерений шкивом — быть параллельной оси вала.

Индикаторы используют для измерения формы и биения центрируемых валов, полумуфт перед их соединением, коллекторов, контактных колец и других частей, представляющих собой тела вращения.

Индикатор представляет собой прибор с измерительным механизмом часового типа и стрелочным отсчетом (рис. 2.9). Точность измерения индикатором очень высока (0,01—0,005 мм). Механизм индикатора состоит из зубчатых колес, подобранных так, чтобы при перемещении измерительного стержня 6 на 0,01 мм стрелка индикатора перемещалась на одно деление шкалы 2. Шкала указателя 4 показывает число полных оборотов стрелки, каждый из которых соответствует перемещению измерительного стержня на 1 мм. Для установки стрелки индикатора на нулевое положение циферблат вращают за ободок 5, закрепленный стопором 1.

Для измерения (например, биения шейки вала) индикатор закрепляют на неподвижной опоре, которая не испытывает вибрации, а измерительный стержень располагают перпендикулярно оси вала и слегка нажимают на его поверхность. Проверяемый вал медленно вращают. По отклонениям стрелки индикатора судят о форме поверхности шейки вала (полумуфт, коллекторов или контактных колец). Если на одной половине окружности шейки вала стрелка отклоняется вправо, а на другой — влево, то это свидетельствует об эксцентриситете шейки вала. Если же при обходе шейки вала стрелка индикатора 2 раза отклоняется вправо и 2 раза влево, то это указывает на эллиптичность формы шейки вала.

Индикаторы изготовляют для измерений в пределах 0—2; 0—3; 0—5 и 0—10 мм.

Виброметры (рис. 2.10) предназначены для измерения амплитуды вибрации электрических машин или отдельных их частей и ее направления. Под амплитудой вибрации понимают перемещение контролируемой поверхности машины (например, поверхности полумуфты) от одного крайнего положения через положение равновесия до другого крайнего положения. Прибор крепят к вибрирующей поверхности, для чего в нижней части его предусмотрено отверстие с резьбой.

Индикатор прибора, находящийся в нижней части виброметра (на рис. 2.10 не виден), может свободно вращаться вокруг своей оси, занимая любое радиальное положение. Это дает возможность проверять не только амплитуду колебаний, но и ее направление.

Вибрацию электрической машины или ее отдельных частей замеряют в трех направлениях: вертикальном, осевом (вдоль оси машины) и поперечном (в горизонтальной плоскости перпендикулярно оси машины).

Измерение вибраций от 0,05 до 6 мм у электрических машин с номинальной частотой вращения более 750 об/мин производят ручным вибрографом.

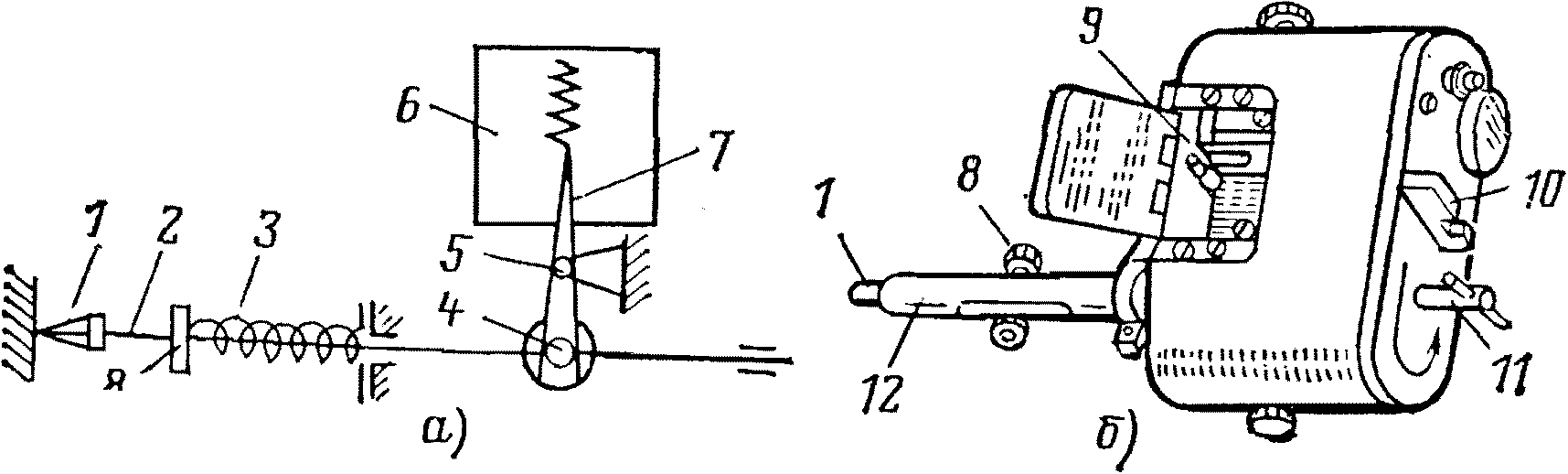

Виброграф (рис. 2.11,а) состоит из передающего рычажного механизма, устройства для передвижения ленты и отметчика времени. На оси 2 имеется штифт 1, прикасающийся к вибрирующей поверхности. Ось при помощи шарниров 4 и 5 связана со стальным пером 7, которое может поворачиваться вокруг оси рукоятки.

Рис. 2.10. Виброметр

Рис. 2.11. Виброграф

Рис. 2.12. Центровочные скобы

Пружина 3 предназначена для получения надлежащего контакта между штифтом и вибрирующей поверхностью. Натяжение пружины регулируют перемещением ее упора — штифта 8.

Кривая вибрации записывается острием пера, царапающего на бумажной ленте 6, покрытой слоем воска. Лента передвигается с определенной скоростью при помощи часового механизма с пружинным заводом. Отметчик времени делает отметку на ленте каждую секунду, что дает возможность определить частоту вибраций.

Общий вид вибрографа приведен на рис. 2.11, б.

Ось 2 со штифтом перемещается в направляющей трубке 12, Рычажок 10 служит для включения и отключения движения ленты и отметчика времени. Пружину часового механизма заводят рукояткой 11. За движением пера вибрографа наблюдают через лючок 9 в корпусе. Прибор снабжен рычажным увеличителем записи колебаний, надеваемым на направляющую трубку и позволяющим увеличивать записи в 2 и 6 раз.

Центровочные скобы (рис. 2.12), применяемые для центровки валов, выбирают в зависимости от конструкции полумуфт и расстояния между ними.

Рис. 2.13. Центровочные скобы, устанавливаемые на ступицах полумуфт:

1 и 2 — скобы; 3 — хомут; 4 — крепежный болт; 5 — измерительные болты

Скобы, показанные на рис. 2.12,а, применяют при больших расстояниях между полумуфтами. Площадь поперечного сечения такой скобы должна обеспечивать достаточную жесткость для предотвращения смещения конца скобы в процессе центровки под действием собственной массы или от измерений щупом. Когда на ободе полумуфты нет специально нарезанного отверстия для завертывания болта, крепящего скобу на полумуфте, используют скобы, показанные на рис. 2.12,б. Такие скобы крепят штифтом 1, устанавливаемым в отверстие для болта полумуфты.

Широко применяются скобы, закрепляемые на ободе полумуфты (рис. 2.12, в).

Основные размеры центровочных скоб приведены в табл. 2.1.

Таблица 2.1. Основные размеры центровочных скоб

Расчетная длина консольной части скобы l, мм | Высота сечения скобы h, мм | Ширина сечения скобы b, мм | Расчетная длина консольной части скобы 1, мм | Высота сечения скобы h, мм | Ширина сечения скобы b, мм |

20 | 7 | 15 | 100 | 25 | 20 |

30 | 10 | 15 | 120 | 28 | 20 |

40 | 12 | 15 | 140 | 30 | 25 |

50 | 15 | 15 | 160 | 32 | 25 |

60 | 18 | 15 | 180 | 34 | 30 |

70 | 20 | 15 | 200 | 36 | 30 |

80 | 23 | 15 | 230 | 38 | 30 |

Наибольшее применение имеют центровочные скобы, устанавливаемые на ступицах полумуфт (рис. 2.13) или непосредственно на валах вблизи полумуфт. В комплект входят две скобы 1 и 2, закрепляемые при помощи хомутов 3 и болтов 4. Обе скобы и хомуты изготовляют из квадратной стали. Их устанавливают друг против друга таким образом, чтобы одновременно измерять как боковые а, так и угловые b зазоры при различных положениях прицентровываемых валов и соответственно их полумуфт.

Мегаомметры предназначены для измерения сопротивления изоляции обесточенных электрических цепей (например, обмоток электрических машин, подшипниковых стояков относительно фундамента, жил питающих кабелей относительно друг друга или земли и др.).

Рис, 2.14. Общий вид мегаомметра Ml101 и принципиальная электрическая схема мегаомметра М4100

Мегаомметр — переносный портативный прибор, получивший свое название от производной единицы электрического сопротивления, МОм.

При монтаже средних и крупных электрических машин широко используют мегаомметры M1101 и М4100 (последние в настоящее время выпускают вместо мегаомметров M1101), а также МС-05.

На рис. 2.14, а показано устройство наиболее распространенного мегаомметра М1101. Прибор состоит из генератора — независимого (автономного) источника постоянного тока и измерительной схемы, рассчитанной на измерение больших сопротивлений.

При повороте ручки 1 мегаомметра по часовой стрелке вращение передается через две пары зубчатых шестерен якорю генератора. В случае поворота ручки против часовой стрелки механизм прибора расцепляется с помощью специального приспособления.

При вращении ручки мегаомметра в катушке генератора возникнет переменный ток, выпрямляемый с помощью коллектора. От щеток, скользящих по коллектору, ток через систему резисторов передается к рамкам измерителя. На одной оси с этими рамками укреплена стрелка измерителя, угол отклонения которой зависит от измеряемого сопротивления.

Шкала 2 прибора (рис. 2.14, а) проградуирована в мегаомах и килоомах. Переключение пределов измерения производят поворотом круглой ручки 3 на крышке прибора. Зажимы 4 служат для подключения мегаомметра к измеряемому объекту.

Напряжение генератора влияет на показания прибора и зависит от частоты вращения якоря генератора. Для поддержания постоянной частоты вращения якоря в приборе предусмотрен центробежный регулятор. При вращении ручки прибора с частотой, большей номинальной, грузики под действием центробежной силы разойдутся и расцепят якорь генератора от привода.

Мегаомметр М4100 является двухпредельным переносным прибором (т. е. он может производить измерения в килоомах или мегаомах). Приборы этого типа в зависимости от выходного напряжения и наибольшего значения измеряемого сопротивления выпускаются в пяти модификациях: на 100 В и 100 МОм; 250 В и 250 МОм; 500 В и 500 МОм; 1000 В и 1000 МОм; 2500 В и 2500 МОм.

Принципиальная электрическая схема мегаомметра М4100 первых четырех модификаций приведена на рис. 2.14, б. Основными узлами мегаомметра являются генератор переменного тока Г, приводимый во вращение ручкой, выпрямитель В, измерительный механизм И (логометр магнитоэлектрической системы), добавочные резисторы, размещенные в пластмассовом корпусе.

Якорь генератора достигает номинальной частоты вращения при вращении рукоятки прибора с частотой 120 об/мин. На валу якоря помещен центробежный регулятор, обеспечивающий постоянство напряжения при увеличении частоты вращения якоря генератора выше номинальной.

При измерении сопротивления изоляции в мегаомах измеряемое сопротивление подключают к зажимам Л (линия) и З (земля). Постоянный ток от выпрямителя проходит через рамки (рабочую и противодействующую) измерительного механизма, добавочные резисторы и измеряемое сопротивление изоляции.

В зависимости от измеряемого сопротивления изоляции проходящий в цепи рабочей рамки ток будет изменяться, что вызовет отклонение подвижной рамки на угол, соответствующий измеряемому сопротивлению. Через противодействующую рамку логометра проходит постоянный ток, создающий противодействующий момент.

До начала измерений проверяют исправность мегаомметра. Для этого прибор устанавливают в горизонтальное положение, замыкают накоротко его зажимы, вращают ручку привода генератора с частотой 120 об/мин и проверяют совпадение стрелки с нулевой отметкой шкалы. Затем при разомкнутых зажимах вращают рукоятку привода генератора с той же частотой. При этом стрелка должна установиться на отметку ∞ (бесконечность). Если стрелка отклоняется от крайних отметок шкалы больше, чем на ± 1 мм, мегаомметр при первой возможности направляют на проверку.

Защитные заземления на время измерения отсоединяют.

При измерении мегаомметром сопротивления изоляции обмотки электрической машины относительно ее корпуса провод от одного из зажимов мегаомметра присоединяют к выводу обмотки, а от другого зажима к корпусу машины или замыкают на землю; при измерении сопротивления изоляции между обмотками машины зажимы присоединяют к выводам обмоток. Рекомендации по мерам электробезопасности при работе с мегаомметром приведены в гл. 12.

Рис. 2.15. Общий вид милливеберметра

Милливеберметр Ml 119 (рис. 2.15) предназначен для измерения магнитного потока в воздушных зазорах. Его применяют при измерении воздушных зазоров в генераторах повышенной частоты (см. § 7.1). Милливеберметр представляет собой переносный стрелочный прибор магнитоэлектрической системы с электромагнитной установкой нуля.

Принцип действия милливеберметра основан на том, что изменение магнитного потока в измерительной катушке вызывает равное, но с обратным знаком изменение потока в рамке прибора. Зная изменение потока, проходящего через рамку, можно судить об изменении потока во внешней цепи (в данном случае в воздушном зазоре генератора).

Отклонение подвижной части прибора пропорционально магнитному потоку, пересекающему витки измерительной катушки, и числу витков катушки. Измерение производят по максимальному отбросу стрелки прибора. Установку стрелки на нулевую отметку производят электромагнитным корректором.

Прибор снабжен электрическим арретиром. При повороте ручки выключателя арретира в положение «Арретир» (точка внизу) рамка прибора замкнута накоротко, и подвижная система прибора находится в успокоенном режиме.

Прибор поставляется в пластмассовом корпусе, на лицевой стороне которого помещены два зажима для подключения объекта измерения (например, измерительной катушки, накладываемой на зубцы статора генератора повышенной частоты) и две ручки: ручка выключателя арретира и ручка электромагнитного корректора.

Рекомендуемый набор механизмов, инвентарных приспособлений, специальных инструментов и приборов для бригады по монтажу крупных и средних электрических машин приведен в приложении 1.