4.3. УСТАНОВКА И ВЫВЕРКА ФУНДАМЕНТНЫХ ПЛИТ НА КЛИНОВЫХ ДОМКРАТАХ И ВИНТОВЫХ УСТРОЙСТВАХ (БЕСПОДКЛАДОЧНЫЙ МЕТОД МОНТАЖА)

До последних лет электрические машины устанавливали на фундаментах и выверяли в горизонтальном положении и по отметкам только с применением металлических подкладок или клиньев под фундаментные плиты, которые по окончании монтажа оставались в бетоне подливки. При этом на одну электрическую машину безвозвратно расходовалось от нескольких сотен килограммов до нескольких тонн металла. Так, например, расход металла на подкладки и клинья под синхронный двигатель типа СДН 317-76-12 составлял 562 кг, а под двигатель постоянного тока типа 2МП12600-110—3780 кг.

При бесподкладочном методе монтажа вместо металлических подкладок и клиньев для выверки фундаментных плит применяют установочные приспособления (клиновые домкраты или винтовые устройства), которые после затвердения бетона подливки удаляют. Благодаря этому нагрузки и усилия от электрических машин передаются фундаменту не через пакеты подкладок или клинья, а через бетонную подливку, которая используется в качестве несущего опорного элемента соединения. При бесподкладочном методе монтажа значительно увеличивается площадь контакта основания фундаментной плиты с подливкой, что способствует повышению общей прочности сцепления оборудования с фундаментом.

Бесподкладочный метод монтажа позволяет не только получить значительную экономию металла и повысить качество монтажа, но и намного повысить производительность труда при выверке электрических машин.

Рис. 4.6. Клиновой домкрат:

1 и 4 — клинья; 2 — винт; 3 — верхняя опора; 5 — нижняя опора; 6 — сборочный винт; 7 — пружина; 8 — гайка

Применяемые при бесподкладочном методе монтажа установочные приспособления должны:

иметь высокую несущую способность, обеспечивающую устойчивое положение установленной на них электрической машины при опоре на три точки (самый неблагоприятный вариант, когда один из нескольких клиновых домкратов или винт винтового устройства удален);

обеспечивать перемещение фундаментной плиты как в вертикальной, так и в горизонтальной плоскостях;

свободно перемещаться при вращении винта ключом от руки;

обеспечивать горизонтальность фундаментной плиты с допустимым отклонением по уровню не более 0,03 мм на 1 м длины плиты.

Количество установочных приспособлений выбирают с учетом их установки в местах сосредоточенных нагрузок, т. е. с двух сторон фундаментных болтов, под подшипниковыми стояками и под лапами станин. При этом суммарная грузоподъемность установочных приспособлений должна превышать массу монтируемых электрических машин не менее чем в 1,5 раза.

Выверенная электрическая машина или агрегат должны опираться на все установочные приспособления, поэтому зазоры между фундаментной плитой и клиновыми домкратами или между винтами винтовых устройств и подкладками под них не допускаются. Плотность прилегания фундаментных плит и винтов винтовых устройств проверяют щупом.

На клиновых домкратах (рис. 4.6) устанавливают электрические машины, фундаментные плиты которых не имеют резьбовых отверстий под винтовые устройства, а также машины массой более 50 т.

Клиновые домкраты, применяемые для выверки средних и крупных электрических машин при бесподкладочном методе монтажа, имеют следующую техническую характеристику:

Грузоподъемность, кН ... 100.. (10 тс)

Высота подъема, мм . 10

Усилие на ключе, Н (при длине ключа 300 мм) . 390 (39 кгс)

Продолжение

Габариты, мм:

длина .. 400

ширина .. 100

высота ... 80

Масса, кг ..

Основными частями клинового домкрата являются верхняя подвижная опора 3, нижняя неподвижная опора 5, два подвижных клина 1 и 4 и винт 2 с ходовой резьбой. Подвижные клинья установлены на неподвижном основании и имеют также ходовую резьбу, через которую проходит винт 2. При вращении винта подвижные клинья сходятся или расходятся в осевом направлении, поднимаясь или опускаясь по наклонным поверхностям нижней неподвижной опоры 5. При этом верхняя подвижная опора 3 соответственно поднимается или опускается строго вертикально, не создавая никаких сдвигающих усилий на основание оборудования.

Рис. 4.7. Установка электрической машины на клиновых домкратах: 1 — фундамент; 2 — подливка фундаментной плиты; 3 — фундаментная плита; 4 — стояк подшипника: 5 — электрическая машина; 6 — клиновой домкрат; 7 — опалубка, огораживающая домкрат; 8 — фундаментный болт

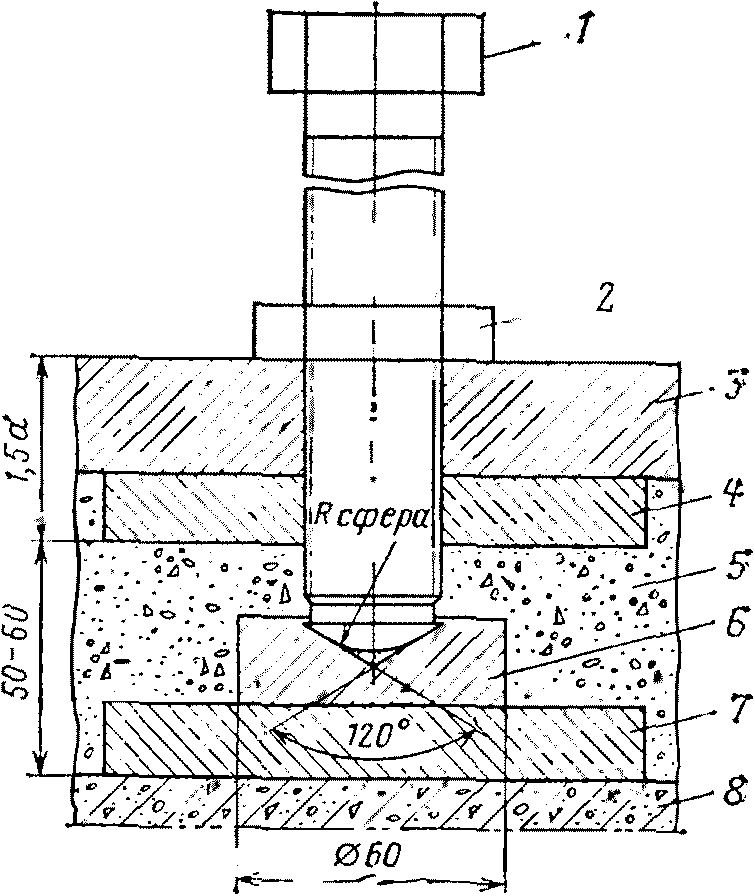

Рис. 4.8. Винтовое устройство:

1 — винт; 2 — контргайка; 3 — фундаментная плита; 4 — накладка; 5 — бетонная подливка; 6 — упорная пластина; 7 — опорная подкладка; 8 — фундамент

На предварительно выверенные домкраты устанавливают электрическую машину 5 (рис. 4.7) в сборе или только фундаментную плиту 3 (если машина поступила в разобранном виде) и производят ее выверку по осям и в плане. Затем регулировкой высоты подъема домкратов 6 выверяют машину или фундаментную» плиту по высоте и в горизонтальной плоскости и фиксируют необходимое положение частичной затяжкой гаек фундаментных болтов 8.

Фундаментная плита установленной и выверенной машины должна опираться на все домкраты. Проверку опирания фундаментной плиты на домкраты производят щупом. Горизонтальное положение плиты проверяют с помощью поверочной монтажной линейки и уровня. Отклонение не должно превышать 0,03 мм на 1 м длины пли ширины плиты.

Окончательную выверку электрических машин производят после заполнения фундаментных колодцев бетонной смесью и ее затвердения, но не ранее чем через 4 сут. Положение фундаментной плиты после окончательной выверки фиксируют частичной затяжкой гаек фундаментных болтов стандартными гаечными ключами без надставок. Затем домкраты огораживают опалубкой 7, как показано на рис. 4.7, устанавливают общую опалубку п подливают фундаментную плиту бетонной смесью.

После достижения бетоном подливки прочности не менее 5 МПа (50 кгс/см2) домкраты вместе с опалубкой удаляют, а образовавшиеся после их удаления ниши заполняют бетонной смесью того же состава, что и смесь подливки. Окончательную затяжку гаек фундаментных болтов производят после достижения бетоном подливки прочности не менее 12 МПа (120 кгс/см2), но не ранее 4 сут после подливки. Во избежание смещения машины не следует производить никакие работы на установлением оборудовании до окончательной затяжки гаек фундаментных болтов.

На винтовых устройствах (рис. 4.8) устанавливают электрические машины, фундаментные плиты которых имеют резьбовые отверстия, специально предназначенные для этой цели. Основными деталями винтового устройства являются винт и упорная пластина.

Опыт бесподкладочного монтажа выявил преимущества использования винтовых устройств по сравнению с клиновыми домкратами. Винтовыми устройствами удобнее пользоваться, и, кроме того, нет необходимости огораживать их опалубкой перед подливкой, так как винты легко вывернуть из бетона подливки.

Установка и выверка электрических машин на винтовых устройствах является самым прогрессивным методом, обеспечивающим наиболее высокую производительность труда в сравнении с клиновыми домкратами, подкладками и клиньями.

В настоящее время с резьбовыми отверстиями под винтовые устройства поставляются только электродвигатели серий АТД-2 и СТД.

Количество резьбовых отверстий в фундаментных плитах и диаметр этих отверстий определяются мощностью двигателей и конструкцией фундаментных плит. Так, например, в фундаментных плитах двигателей серии АТД-2 предусмотрены соответствующее количество и диаметры резьбовых отверстий согласно табл. 4.2.

Таблица 4.2. Количество и параметры резьбовых отверстий в фундаментных плитах двигателей серии АТД-2

Мощность двигателя, кВт | Количество устанавливаемых винтов на двигатель, шт. | Диаметр резьбовых отверстий, мм |

315—800 | 8 | м24Х1,5—7Н |

1000—1600 | 4 | м30Х1,5—7Н |

2000—5000 | 4 | м30Х1,5-7Н |

Указанные в табл. 4.2 диаметры резьбовых отверстий расшифровываются следующим образом: м24 и м30 — резьба метрическая диаметром 24 и 30 мм; 1,5 — шаг резьбы, мм; 7Н — условное обозначение диаметра основного отверстия. Так, для диаметра резьбы 30 мм при шаге резьбы 1,5 он равен 28,43 мм, допустимое отклонение +0,3 мм.

Таблица 4.3. Допустимые нагрузки на один установочный винт и размеры упорных пластин

Диаметр резьбы установочного винта, мм | Допустимая нагрузка на установочный винт, Н (кгс) | Размеры упорных пластин, мм, при марке бетона | ||

100 | 150 | 200 | ||

16 | 1700(170) | 40x40x8 | 30x30x8 | 30x30x8 |

18 | 6500 (650) | 45х45X10 | 40X40X10 | 35X35X10 |

20 | 9200 (920) | 55X55X12 | 45x45 X 12 | 40X40X12 |

22 | 12 400(1240) | 65X65X14 | 50X50X14 | 50 X50X14 |

24 | 15 000(1500) | 70X70X16 | 60x60x16 | 55χ55χ 16 |

27 | 22 000 (2200) | 85X 85X18 | 70х70х18 | 65X65X18 |

30 | 28 400 (2840) | 100X100X20 | 80x80x20 | 75X75X20 |

36 | 46 400 (4640) | 125X125X26 | 100x100x26 | 95X 95X24 |

42 | 75000(7500) | 160X160X34 | 130X130X34 | 120x120x36 |

Длина резьбовой части установочного винта должна обеспечить регулировку положения фундаментной плиты по вертикали в пределах 50—100 мм. Допустимые нагрузки на один установочный винт и размеры упорных пластин в зависимости от диаметра резьбы и марки бетона приведены в табл. 4.3.

Когда электрические машины поступают от завода- изготовителя без резьбовых отверстий в фундаментных плитах, их нарезают на месте монтажа. При этом количество резьбовых отверстий и установочных винтов принимают равным количеству фундаментных болтов и располагают от последних на расстоянии 150—250 мм (в зависимости от размера отверстия фундаментных колодцев в плане). При опасности деформации фундаментной плиты под действием массы устанавливаемой на ней электрической машины предусматривают дополнительные винтовые устройства в местах сосредоточенных нагрузок.

Подготовку к выверке электрических машин на винтовых устройствах осуществляют в следующем порядке. В местах опирания винтовых устройств в фундамент (в процессе его сооружения) устанавливают закладные детали — опорные подкладки. Если закладные детали заранее не были установлены, то перед установкой фундаментной плиты выравнивают на поверхности фундамента площадки, на которые укладывают опорные подкладки 7 (рис. 4.8) и на них упорные пластины 6. Поверхность подкладки смазывают солидолом.

Выверку электрической машины начинают при минимально вывернутых винтах, что значительно повышает их жесткость. Выверку по высоте и в горизонтальной плоскости производят путем выворачивания винтов. После окончания центровки валов фиксируют контргайками 2 положение винтов 1 и затягивают гайки фундаментных болтов стандартными гаечными ключами без надставок. После достижения бетоном подливки прочности не менее 12 МПа (120 кгс/см2), но не ранее 4 сут после подливки гайки фундаментных болтов окончательно затягивают. Перед затяжкой винты отворачивают на два-три оборота, а после затяжки фундаментных болтов проверяют центровку валов агрегата и удаляют винты.