11.2. ПРОБНЫЙ ПУСК ЭЛЕКТРИЧЕСКИХ МАШИН.

ИСПЫТАНИЯ МАШИН ВХОЛОСТУЮ И ПОД НАГРУЗКОЙ

Пробный пуск двигателей производят после выполнения организационных и технических мероприятий по технике безопасности.

В пусковых испытаниях участвуют представители электромонтажной и наладочной организации, службы эксплуатации, а при пуске с механизмом — представитель механомонтажной организации. Без механизмов принято прокручивать и испытывать все крупные и средние двигатели постоянного тока, синхронные и асинхронные двигатели с фазным ротором, а также двигатели приводов, имеющих тяжелый запуск (например, компрессоры).

Пробный пуск производят толчком продолжительностью 1—2 с.

При первом пробном пуске ротор проверяемой машины должен сделать несколько оборотов, не набирая полной частоты вращения. Если при первом пуске ротор машины начал вращаться в требуемом направлении и при этом не наблюдается ненормальных явлений, производят повторный пуск на более длительное время. При этом необходимо прослушать машину, чтобы выявить ненормальности в работе подшипников и других частей.

Толчок повторяют 2—3 раза с увеличением длительности включения. При надежности пусковых устройств и исправности механической части двигатель разгоняют до частоты вращения, соответствующей выведенному пусковому сопротивлению; синхронные машины — до ввода в синхронизм; асинхронные машины с короткозамкнутым ротором разгоняют полностью. После достижения номинальной частоты вращения машину отключают.

В процессе пробного пуска проверяют состояние ходовой части: захват масла подшипниковыми кольцами, отсутствие вибраций, коммутацию щеток, нормальный нагрев пусковых сопротивлений, работу устройств, регулирующих частоту вращения, и т. п.

При удовлетворительном результате пробного пуска машину включают на 20—30 мин. При этом проверяют нагревание обмоток, железа, скорость и характер нарастания температуры и ее значение. При повреждении обмоток появляется характерный запах горелой изоляции, который обнаруживается раньше, чем произойдет полное нагревание обмотки.

Механизмы при соединении с двигателями не загружают (вентиляторы с закрытой задвижкой, насосы без воды, транспортеры без груза и т. п.).

После пробного включения на 20—30 мин производят длительное включение электрической машины с механизмом на обкатку на 8—72 ч согласно инструкциям. Обкатка служит для пришлифовки подвижных частей электрической машины и механизмов, выявления слабых мест управления и проверки электрооборудования и механизма на нагревание. Режим испытаний при обкатке определяют механики, производившие монтаж технологической части установки.

Разгон генераторов постоянного тока или возбудителей производят от приводных асинхронных или синхроннsх двигателей, включаемых вначале толчком, а затем на короткие промежутки времени. Обмотку возбуждения генератора при этом отключают, а на якоре возникает небольшое напряжение (до 10% номинального) за счет остаточного магнетизма. Ток возбуждения генератора увеличивают постепенно, ступенями, пока напряжение на якоре не достигнет 130% номинального. Напряжение между соседними коллекторными пластинами при этом не должно превышать 24 В. В случае появления искрения щеток необходимо снизить возбуждение или затормозить приводной двигатель генератора.

Испытания машин вхолостую и под нагрузкой включают проверку работы подшипников (температура подшипников, работа системы смазки, подача масла и др.), проверку соответствия частоты вращения паспортным данным и пределов регулирования частоты вращения (у машин с регулируемой частотой вращения), проверку коммутации, систем охлаждения, смазки и вибрации.

Работу подшипников проверяют при испытании машины вхолостую и под нагрузкой. Особенно тщательно следят за температурой нагрева подшипников. Предельно допустимая температура подшипников скольжения с кольцевой смазкой составляет 80, а подшипников качения — 90° С. Однако практически такое нагревание подшипников указывает на наличие того или иного дефекта в них, который следует выявить путем повторной ревизии и устранить. При нормальном режиме работы подшипники скольжения имеют температуру 50—60° С. За температурой подшипников необходимо наблюдать, особенно в первые часы работы машины, так как из-за неравномерной нагрузки на подшипники некоторые из них могут оказаться перегруженными или на каком-нибудь из них окажется недостаточной рабочая поверхность вкладыша для этой нагрузки. По этой же причине из-за сосредоточения нагрузки на один подшипник или часть поверхности подшипника возможно выплавление или подплавление вкладыша.

Для сильно перегревающихся подшипников характерным является выделение газов из смотровых лючков. При появлении таких газов машины следует немедленно остановить для осмотра подшипников.

При пробном пуске крупной машины с водяным охлаждением подшипников по контрольным трубкам следят за циркуляцией охлаждающей воды.

При кольцевой смазке нужно проследить, чтобы кольца вращались равномерно, без толчков и остановок. При принудительной смазке подача масла должна происходить равномерно в достаточном количестве, но без переполнения подшипников.

Проверку частоты вращения и пределов регулирования (у машин с регулируемой частотой вращения) производят в том случае, если при ее испытании вхолостую не выявлены дефекты, которые требуют устранения. Если при испытании машины вхолостую выявляется хотя бы один из перечисленных ниже дефектов: шумы, стуки, недопустимое повышение температуры обмоток и подшипников, сильная вибрация и другие неисправности, машину останавливают для выявления и устранения их.

После устранения неисправностей машину вновь пускают вхолостую. Убедившись в том, что неисправности (см. приложение 7) ликвидированы, доводят частоту вращения до номинального значения согласно паспортным данным машины, а также проверяют пределы ее регулирования. Для проверки частоты вращения применяют счетчик оборотов, или тахометр.

Коммутацию машин постоянного тока проверяют путем наблюдения за коллекторами во время толчков пускового тока, при работе без нагрузки, при максимальных значениях напряжения и частоты вращения.

Размеры искрения сопоставляют с классификационной шкалой по ГОСТ 183—74, согласно которому установлено пять степеней искрения (или классов коммутации).

Данные о степенях искрения на коллекторе приведены в табл. 11.3.

После проверки коммутации необходимо при работе машины на холостом ходу произвести окончательную установку щеток на нейтрали согласно табл. 11.4.

Проверку систем охлаждения и смазки при работе машины вхолостую и под нагрузкой производят по указаниям, приведенным в инструкциях заводов- изготовителей и специальных инструкциях. Проверяют системы и сдают их заказчику представители организаций, производивших монтаж этих систем. При необходимости для выяснения причин перегрева машины или ее частей привлекают наладчиков-электромонтажников.

Проверка вибрации машины.

Вращающиеся части электрических машин вследствие различных неточностей изготовления почти всегда имеют более или менее значительную неуравновешенность.

Таблица 11.3. Шкалы степеней искрения (классы коммутации) на коллекторе

Степень искрения | Характер искрения | Влияние искрения | Допустимость степени искрения для различных условий работы |

1 | Отсутствие искрения (темная коммутация) | При длительной работе коллектор и щетки остаются в состоянии, пригодном для дальнейшей работы. Такая коммутация считается практически без искрения | Допускается для всех номинальных режимов работы |

| Слабое точечное искрение под небольшой частью щетки приблизительно у V4 всех щеток | То же | То же |

1,5 | Слабое искрение приблизительно у 0,5 щеток | » » | » » |

2 | Искрение под большей частью щетки, у большей части или у всех щеток | При длительной работе на коллекторе остаются следы почернения, а на щетках следы нагара | Допускается при кратковременных перегрузках, толчках и реверсах (с реостатными или пусковыми ступенями) |

3 | Значительное искрение у всех щеток, недопустимое при длительной работе | При длительной работе возникают почернение коллекторных пластин, а также подгар и разрушение щеток. Это соответствует опасному искрению | Допускается только для прямого (без реостатных ступеней) |

В результате этой неуравновешенности, а также дефектов строительной части или монтажа при ее вращении возникает вибрация, передающаяся подшипникам, а через них и другим частям машины.

Таблица 11 .4. Способы определения нейтрали у машин постоянного тока

Режим работы | Способ определения нейтрали |

Машина работает в режиме генератора. Холостой ход | При постоянном сопротивлении цепи возбуждения и неизменной частоте вращения траверсу со щетками передвигают по коллектору; при установке щеток на нейтрали напряжение максимальное |

Машина работает в режиме двигателя. Холостой ход | При установке щеток на нейтрали частота вращения двигателя при вращении якоря вперед и назад одинаковая при одинаковом напряжении и одинаковом потоке возбуждения |

Для уменьшения вибрации вращающиеся части машины подвергаются на заводе-изготовителе балансировке. Однако, как бы тщательно ни производилась балансировка, полностью устранить вибрацию не удается. Можно лишь добиться того, чтобы вибрация не превосходила безопасных для машин пределов.

К дефектам строительной части или монтажа машины могут быть отнесены неравномерная осадка или недостаточная жесткость фундамента; неточная выверка машины на фундаменте; неправильная центровка валов агрегата; неуравновешенность ротора или муфты; неправильный зазор между шейками вала и вкладышами; овальность шеек вала; искривление вала; слабое закрепление подшипников, стояков и др.

В машинах с принудительной системой смазки причиной вибрации может быть слишком низкая температура входящего масла, и как следствие увеличение его вязкости.

Вибрация машины может быть также вызвана причинами электромагнитного характера. Основной из них являются короткие замыкания в обмотках, создающие асимметрию магнитной системы машины. Например, при коротком замыкании витков в обмотке фазного ротора, обрыве в стержнях ротора короткозамкнутого асинхронного двигателя взаимное притяжение ротора и статора становится неравномерным; при вращении точка наибольшего притяжения будет все время перемещаться по окружности, вызывая вибрацию. При деформации или биении ротора зазор между ротором и статором все время меняется, что также создает магнитную асимметрию и связанные с этим вибрации.

К другим причинам вибрации электромагнитного характера, создающим магнитную асимметрию, следует отнести обрывы короткозамыкающих колец и пусковых обмоток роторов асинхронных и синхронных электродвигателей.

Вибрации машины вызывают нарушения механических соединений внутри нее, перегрев подшипников, искрение на коллекторе и контактных кольцах. Более сильные вибрации могут привести к задеванию ротора о статор и в ряде случаев явиться причиной крупных аварий.

Ниже приведены общие определения понятий вибрации, допустимые значения, способы измерения вибраций и рекомендуемые методы выявления причин вибрации.

Наибольшее отклонение точки от среднего положения называется амплитудой колебания, а расстояние между двумя крайними положениями этой точки — размахом колебаний, или амплитудой вибрации. Время, за которое точка совершает полный колебательный цикл, называется периодом колебания.

Колебания, имеющие сравнительно небольшую амплитуду и высокую частоту, называются вибрациями.

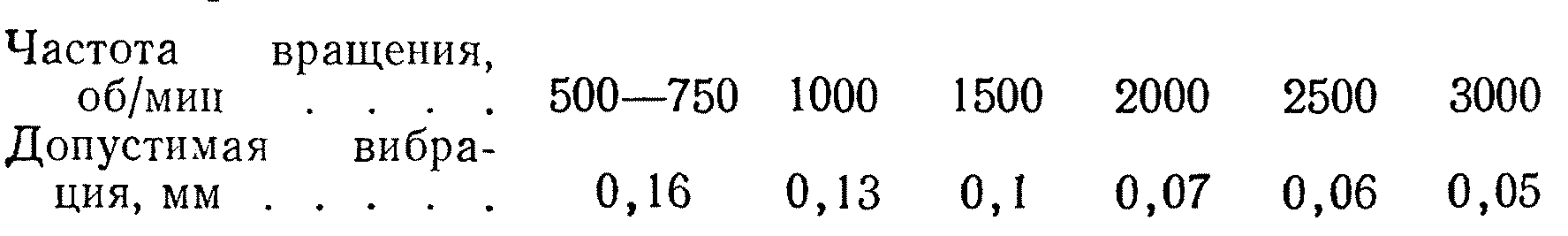

При проверке вибраций в любом направлении для машин различной быстроходности при отсутствии данных завода-изготовителя рекомендуется пользоваться приведенными ниже пределами допустимых вибраций (удвоенная амплитуда колебаний) в зависимости от частоты вращения машин.

О вибрации машины можно судить по амплитуде вибрации каждого подшипника.

Измерение амплитуд вибраций производят в определенных точках подшипников в различных направлениях: горизонтально-поперечном (перпендикулярно оси вала), горизонтально-осевом и вертикальном.

В горизонтальных направлениях амплитуду вибрации измеряют на уровне оси вала, а в вертикальном — в высшей точке крышки подшипника.

Вибрация машины должна быть проверена в процессе ее работы на холостом ходу и под нагрузкой.

В машинах с регулировкой частоты вращения амплитуды вибраций измеряют как при основной, так и при максимальной частотах вращения.

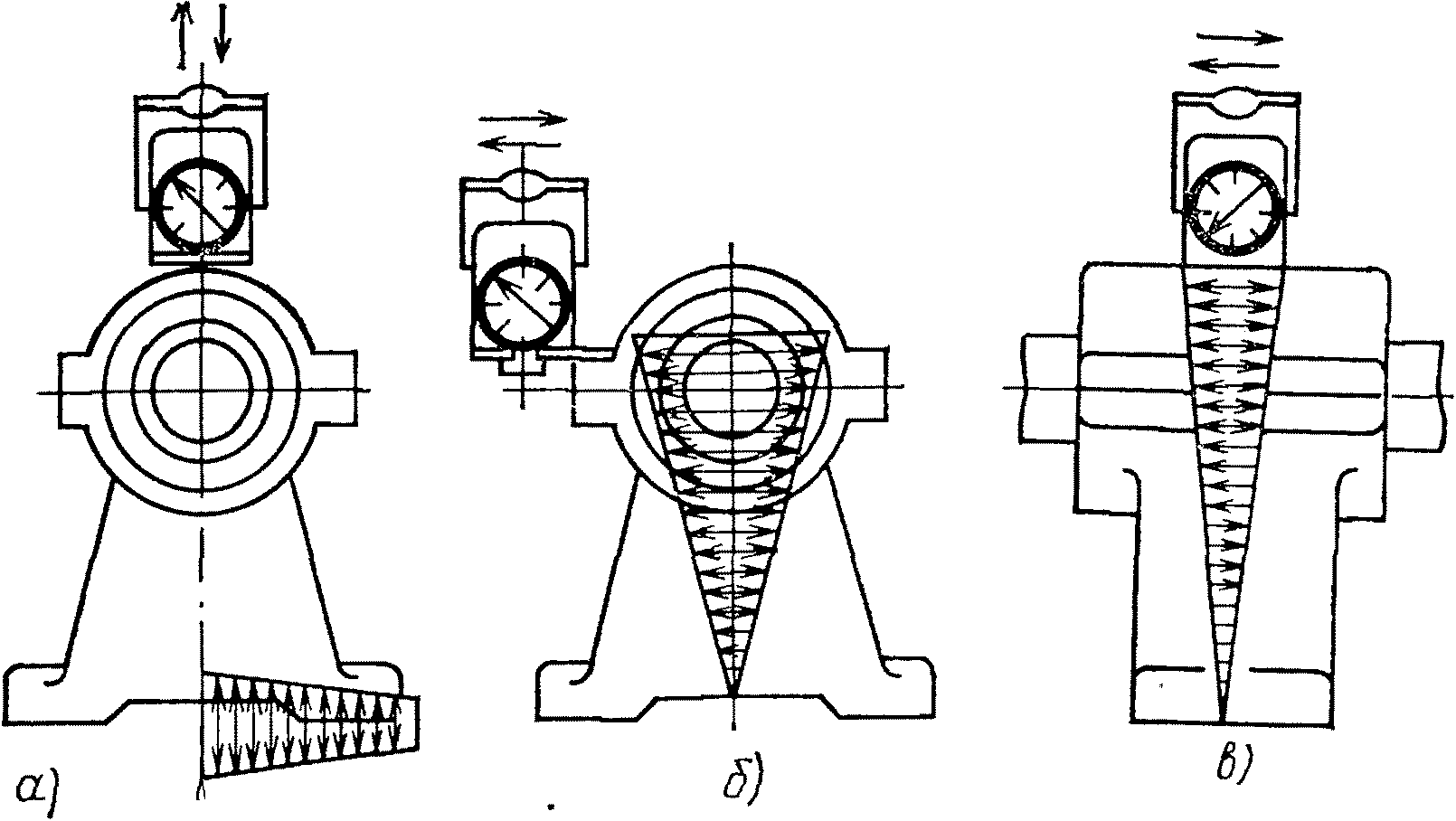

Рис. 11.2. Установка виброметра для измерения амплитуд вибрации в различных направлениях:

а — вертикальном; б — горизонтально-поперечном; в — горизонтально-осевом

Для измерений амплитуд вибраций при помощи виброметра с инерционной массой его прикрепляют к жесткой пластине, которую присоединяют к подшипнику болтом (можно использовать болт, крепящий крышку подшипника); штифт виброметра устанавливают в том направлении, в каком необходимо измерить вибрации; освобождают зажатую винтами инерционную массу и отсчитывают показания. Ширина сектора, описываемого стрелкой индикатора, показывает амплитуду вибрации.

При измерении горизонтально-поперечной амплитуды вибрации виброметр устанавливают так, чтобы плоскость циферблата индикатора была перпендикулярна линии вала, а штифт был направлен горизонтально.

При измерении горизонтально-осевой амплитуды вибрации плоскость циферблата индикатора должна быть параллельна линии вала, а штифт должен быть направлен горизонтально. Для измерения вертикальной амплитуды вибрации штифт индикатора устанавливают вертикально. Установка виброметра для измерения амплитуд различных вибраций показана на рис. 11.2.

Выявление причины вибрации производится путем последовательного исключения отдельных причин, подробным обследованием всего агрегата и измерением вибраций.

Некоторые механические причины вибрации могут быть определены по их частоте. Если причиной вибрации является неуравновешенность ротора или муфты, то число колебаний в единицу времени равно частоте вращения машины.

Когда причиной вибрации являются ненормальные зазоры в подшипниках (между шейками вала и вкладышами или между вкладышами и крышками) или же низкая температура масла, число колебаний будет отличаться от частоты вращения машины. Чаще всего оно бывает меньше частоты вращения машины. В первом случае необходимо измерить и установить нормальные зазоры в подшипниках, а во втором — проверить температуру масла, которая должна быть 35—40 °C.

Недостаточная жесткость фундамента может быть выявлена по явлению резонанса, т. е. по совпадению частоты вращения машины с собственным числом колебания фундамента. Единственно правильным способом устранения таких вибраций является увеличение массы фундамента.

Чтобы установить, является ли вибрация следствием магнитной асимметрии или вызвана другими причинами, машину пускают в ход и, быстро отключив от сети, когда ее частота вращения практически еще не успела снизиться, наблюдают за вибрацией. Если немедленно при отключении машины или после снятия возбуждения вибрация исчезает, это подтверждает, что она является следствием асимметрии.

Работы по испытанию машин вхолостую и под нагрузкой завершают снятием характеристик холостого хода, короткого замыкания, регулировочных, внешних и др. К снятию характеристик привлекают наладчиков- электромонтажников.

После окончания всех испытаний и снятия характеристик составляют протоколы и акты испытаний машин, прикладываемые к актам приемки-сдачи машин в эксплуатацию (см. приложения 2—6). Возможные неисправности электрических машин при пробном пуске и способы их устранения приведены в приложении 7.