Объем и характер работ по пригонке и сборке подшипников крупных и средних электрических машин зависят от типа подшипников и уровня заводской и монтажной готовности электрических машин.

Подшипники скольжения.

Важнейшими операциями по подготовке к эксплуатации таких подшипников в процессе монтажа электрических машин являются пригонка вкладышей, измерение зазоров и сборка.

Пригонка вкладышей.

Основной причиной, приводящей к нагреванию подшипников скольжения при работе электрической машины, является неудовлетворительное состояние рабочей поверхности нижних вкладышей подшипников, на которые опираются шейки вала. При этом чем больше рабочая поверхность вкладыша, тем меньше удельное давление на единицу этой поверхности, а следовательно, меньше количество тепла, выделяемого в подшипнике при работе машины.

Как правило, машины, прошедшие заводскую сборку и испытание, при тщательной центровке валов и правильной установке стоек подшипников в процессе монтажа в пригонке вкладышей не нуждаются. Однако нередки случаи, когда при сборке машин на заводе-изготовителе пригонке подшипников не уделяют должного внимания, в связи с чем доводить поверхность вкладышей до нормального состояния приходится на месте монтажа.

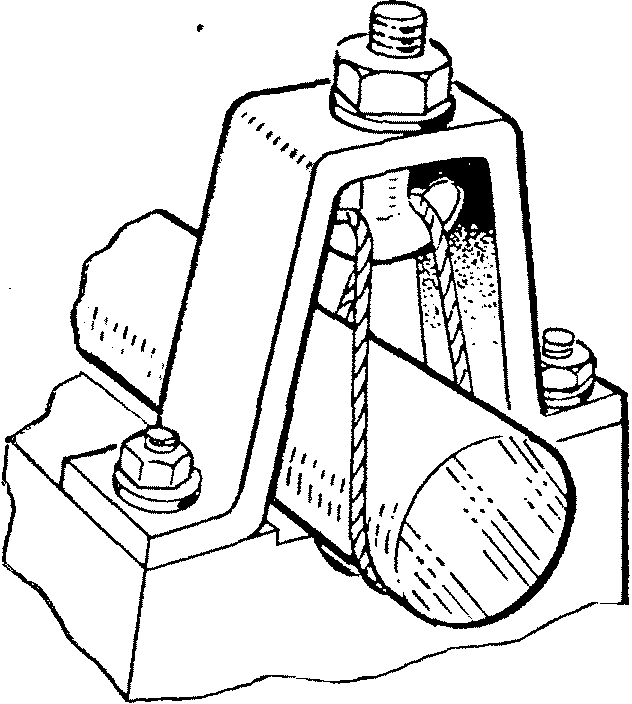

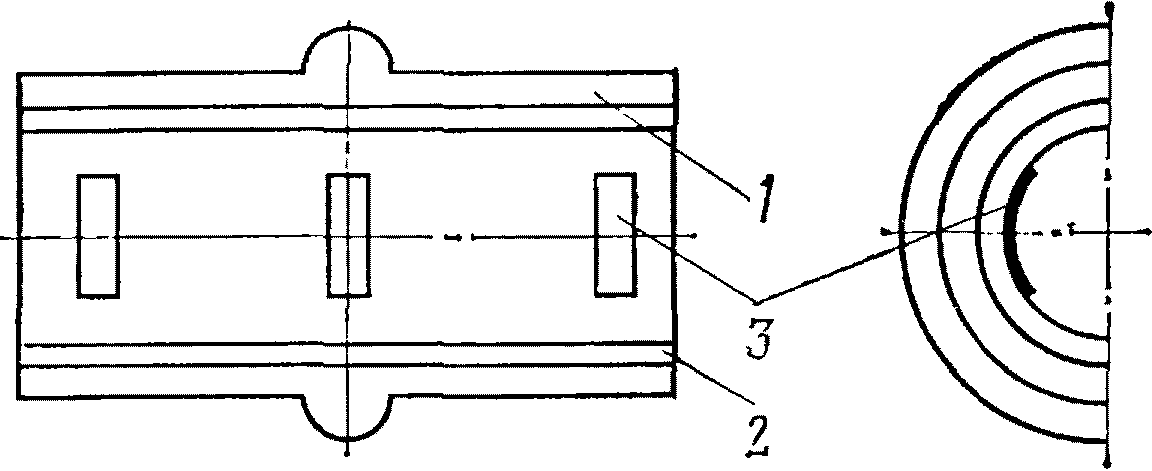

Рис. 7.2. Приспособление для подъема валов средних и крупных электрических машин на небольшую высоту

Доводка заключается в том, чтобы путем шабрения поверхности рабочей зоны вкладыша создать большую площадь соприкосновения с шейкой вала. Практически пригонка может быть признана удовлетворительной, если при проверке «на краску» на поверхности вкладыша получается два- три пятна краски на 1 см2 на дуге 60—120°.

Пригонку вкладышей, как правило, выполняют после окончательного соединения валов полумуфтами, так как в этом случае вкладыши, находясь под тяжестью вращающихся масс, принимают положение, соответствующее рабочему состоянию валов.

Небольшие царапины и шероховатости на рабочих поверхностях вкладышей удаляют специальной гладилкой. Необходимость шабрения поверхности соприкосновения вкладыша с шейкой вала вначале определяют на краску, а затем по следам сухого трения шейки вала с вкладышем. Для выявления мест, подлежащих шабрению, вначале приготовляют краску из свинцового сурика, синьки или голландской сажи, смешиваемых до густой консистенции с деревянным маслом. Краску наносят на шейку вала тонким слоем, так как жирный слой будет затушевывать не только места, подлежащие шабрению, но и те, которые не требуют этого.

После окраски шейки вал опускают на вкладыши и проворачивают на два-три оборота. При этом выступающие места на рабочей поверхности вкладыша покрываются пятнами краски, после чего вал поднимают, выкатывают вкладыши и окрашенные места снимают шабером. Для подъема валов при выкатке вкладышей рекомендуется применять приспособление, показанное на рис. 7.2.

Окончательную и более тонкую доводку поверхности вкладыша целесообразно выполнять по следам сухого трения, т. е. без смазки шейки вала краской. Для этой цели шейку вала и вкладыш протирают сухой тряпкой, опускают вал на вкладыш и вновь проворачивают его на два-три оборота. В результате этого неровности на вкладыше будут иметь тонкие блестки, которые удаляют окончательно шабером. В целях ускорения процесса пригонки вкладышей рекомендуется эту работу выполнять одновременно на всех подшипниках машинного агрегата.

Измерение зазоров.

Во втулках неразъемных подшипников скольжения зазоры определяют путем измерения шейки вала микрометрической скобой, а отверстия втулки — нутромером. В доступных местах зазоры можно определить щупом при собранном подшипнике. Независимо от способа определения зазоров при проворачивании вала необходимо убедиться в отсутствии касания шейки вала о верхнюю часть внутренней поверхности втулки неразъемного подшипника или верхнего вкладыша разъемного подшипника. При этом следует руководствоваться заводскими данными или допустимыми значениями зазоров (табл. 7.1).

Таблица 7.1. Допустимые зазоры между шейкой вала и втулкой неразъемного подшипника, мм

Диаметр вала | При легкоходовой (Л) посадке для машин с частотой вращения до 1000 об/мин | При широкоходовой (Ш) посадке для машин с частотой вращения 1000—1500 об/мин | ||

наименьший | наибольший | наименьший | наибольший | |

80—120 | 0,08 | 0,12 | 0,12 | 0,17 |

120—180 | 0,1 | 0,15 | 0,15 | 0,21 |

180—260 | 0,12 | 0,18 | 0,18 | 0,25 |

260—360 | 0,14 | 0,21 | 0,21 | 0,29 |

360—500 | 0,17 | 0,24 | 0,25 | 0,34 |

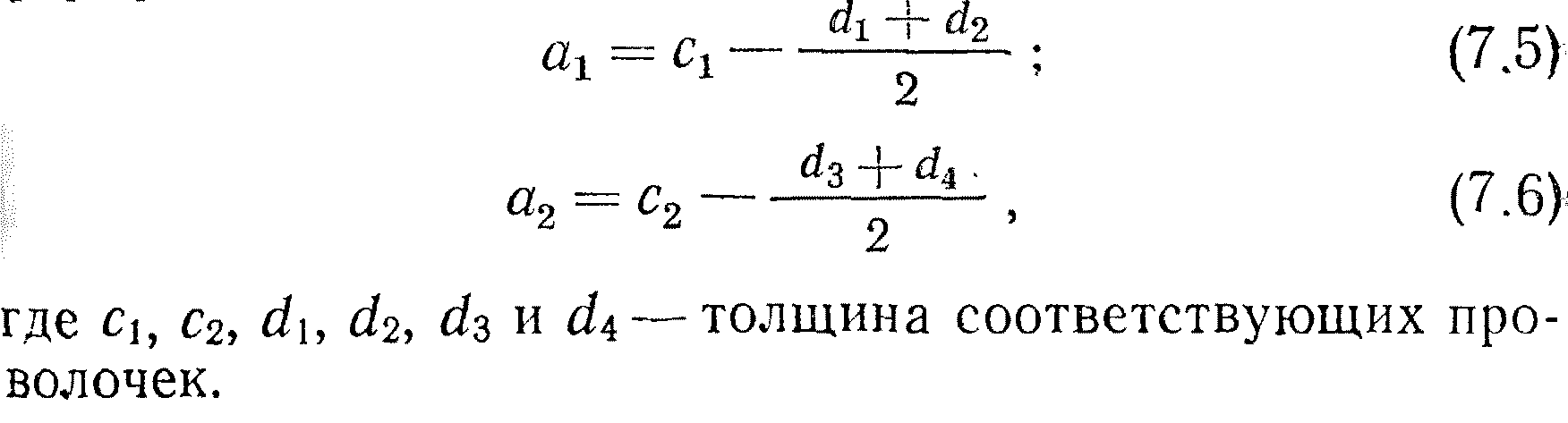

Зазоры в подшипниках с разъемными вкладышами определяют методом оттисков. Для этого применяют свинцовые пластинки или проволоку диаметром 1 — 1,5 мм и длиной 10—20 мм. Для измерения зазора между шейкой вала и верхним вкладышем (рис. 7.3) на плоскость разъема вкладыша в двух местах (с обеих сторон), а также на вал укладывают кусочки свинцовой проволоки, после чего устанавливают верхний вкладыш и крышку подшипника и затягивают болты до отказа. Затем, разобрав подшипники, измеряют толщину сплющенных проволочек при помощи микрометра.

Зазоры а1 и а2 в плоскостях ББ и ВВ определяют по формулам

Рис. 7.3. Схема измерения зазоров в подшипниках скольжения с разъемными вкладышами:

а — между шейкой вала и верхним вкладышем; б — между крышкой подшипника и вкладышем

Разница между зазорами составляет 5 %, что удовлетворяет приведенным выше требованиям.

Зазоры между шейкой вала и верхним вкладышем у разъемных подшипников должны соответствовать средним значениям зазоров, указанным в табл. 7.1.

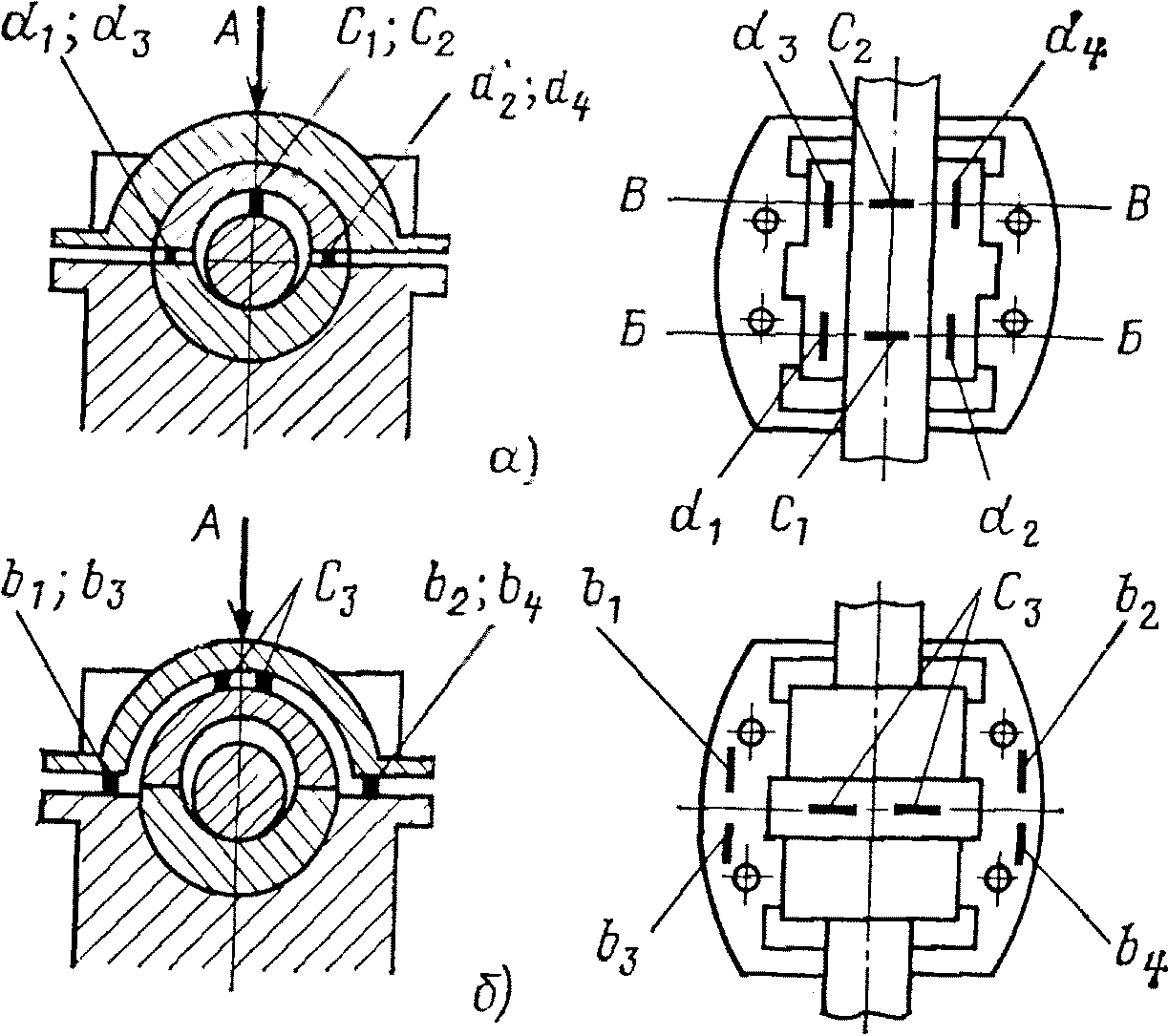

Рис. 7.4. Напайка баббитовых валиков на верхнем вкладыше для уменьшения зазора

При повышенных зазорах между шейкой вала и верхним вкладышем последний может быть приведен в пригодное для работы состояние на месте монтажа машин без специальной перезаливки. В связи с тем, что верхний вкладыш подшипника не несет нагрузки, а лишь воспринимает отдельные удары вала во время работы, зазор может быть уменьшен напайкой баббитовых валиков 3 требуемой высоты (рис. 7.4), располагаемых на вкладыше 1 в трех местах.

Валики напаивают электрическим паяльником, а в качестве присадки используют баббит того же состава, что и на вкладыше. Для более прочного сцепления присадочного баббита валика к баббиту 2 вкладыша в последнем следует горячим паяльником предварительно сделать небольшие канавки. Перед напайкой валиков эти канавки тщательно зачищают шабером. В качестве флюса при напайке применяют канифоль. Размеры валиков принимают в зависимости от размеров подшипника. Ширина валика составляет 10—15 мм, а длина — до 50 мм. Валики после наплавки необходимо зачистить. Небольшой избыток баббита в валиках (по высоте) можно быстро удалить самой шейкой вала при вращении его канатом. После пригонки валиков по высоте следует вновь проверить зазоры.

Кроме зазора между шейкой вала и верхним вкладышем, у подшипников, не имеющих стягивающих болтов, крепящих между собой нижний и верхний вкладыши, проверяют еще и наличие так называемого натяга крышки подшипника. Под натягом крышки подшипника, который практически не допускается, понимают отрицательное значение зазора (назовем его условно а3) между крышкой и верхним вкладышем подшипника.

Зазор а3 определяют по формуле

![]() (7.7)

(7.7)

где![]() — толщина соответствующих проволочек.

— толщина соответствующих проволочек.

При отрицательном значении а3 между крышкой и верхним вкладышем будет натяг, а не зазор.

Таким образом, в данном случае между крышкой и верхним вкладышем есть натяг, равный 0,01 мм имеет отрицательное значение).

При обнаружении натяга необходимо пришабрить наружную поверхность верхнего вкладыша. Для нормальной работы подшипника зазор а3 между крышкой и верхним вкладышем должен находиться в пределах 0,05—0,1 мм.

Сборка подшипников.

Установку крышек подшипников производят по контрольным штифтам, проверяя при этом совпадение отверстий для подвода масла в верхнем вкладыше и крышке подшипника.

При сборке необходимо убедиться в плотной пригонке плоскостей разъема. При правильной пригонке плоскостей разъема щуп толщиной 0,05 мм нигде не должен проходить. Если это требование не обеспечивается, необходимо пришабрить плоскости разъема. Следует учитывать, что установка каких-либо прокладок в плоскостях разъема с целью уплотнения не допускается. Плоскости разъема можно смазать бакелитовым лаком. Затем при помощи щупа или индикатора измеряют разбег вала (зазоры между торцами вкладышей и заточками шеек вала) в соответствии с рекомендациями, приведенными в § 4.6. Такие зазоры должны обеспечивать свободное тепловое расширение вала.

В качестве уплотнений для валов электрических машин применяют кольцевые канавки, заполненные густой смазкой, фетровые или войлочные кольца, сальники пли уплотнительные кольца из маслостойкой синтетической резины. Кольца перед установкой необходимо тщательно осмотреть, проверить их цилиндричность, чистоту поверхности и др.

Рис. 7.5. Лабиринтные уплотнения подшипников скольжения

Рис. 7.6. Шаблон (оправка) для пригонки сегментных вкладышей:

1 — полированная поверхность; 2 — центрирующий выступ; D — диаметр центрирующего выступа (принимается по вкладышу)

Уплотнительные кольца широко применяют при повышенных окружных скоростях (выше 5 м/с) и повышенных температурах. Важную роль такие уплотнения играют при смазке подшипников скольжения и качения минеральными маслами.

Если для уплотнения подшипников установлены лабиринтные уплотнения, следует проверить зазоры между ними и шейками вала, которые также устанавливает завод-изготовитель электрической машины. При отсутствии указаний завода-изготовителя зазоры устанавливают в пределах 0,15—0,25 мм (рис. 7.5).

Уплотнения, кроме защиты подшипника и находящегося в нем масла от загрязнений извне, не должны также допускать утечки масла из подшипника. Надежная работа уплотнений способствует снижению количества доливаемого в смазочную систему масла, а также уменьшению его загрязнения механическими примесями и водой.

Сегментные подшипники.

У таких подшипников, установленных на валах генераторов повышенной частоты, проверяют и при необходимости пригоняют сегментные вкладыши. Проверку производят непосредственно перед установкой и сборкой генераторов.

Для проверки и пригонки сегментных вкладышей перед монтажом генератора изготовляют металлический шаблон — оправку (рис. 7.6). Диаметр оправки должен быть больше фактического диаметра шейки вала на 0,2 мм, а высота Н больше ширины вкладыша на 50— 60 мм. Рабочую поверхность вкладыша полируют.

Площадь прилегания сегментов вкладышей к шейке вала проверяют на оправке краской. Для этого на тщательно очищенную поверхность шаблона наносят тонкий слой краски, после чего на оправку накладывают в рабочем положении поочередно нижний, а затем верхний вкладыши и поворачивают каждый из них по нескольку раз на угол 45°, прижимая вкладыш рукой к оправке. При этом выступающие места на рабочей поверхности сегментов вкладыша покрываются пятнами краски. Норма поверхности соприкосновения сегмента вкладыша с оправкой два-три пятна на 1 см2.

Когда количество пятен краски превышает установленное нормами, производят шабровку рабочей поверхности сегментов вкладышей. По окончании пришабровки производят повторную проверку прилегания сегментов к поверхности оправки и приступают к регулировке положения сегментов относительно шейки вала.

Необходимый зазор между шейками вала ротора генератора и сегментными вкладышами устанавливают по оправке, диаметр которой больше диаметра шейки вала на 0,2 мм, что обеспечивает требуемый зазор при сборке подшипников. Для регулирования положения сегментов по диаметру оправки необходимо установить вкладыши с сегментами на оправку, скрепив их шпильками между собой так, чтобы плоскости разъемов вкладышей не имели зазора.

Поворачивая скрепленные между собой вкладыши вокруг оправки, определяют с помощью краски степень прилегания сегментов к оправке и при необходимости ее регулируют. Регулировку производят регулировочными винтами сегментов так, чтобы все сегменты плотно прилегали к поверхности оправки. Зазоры между вкладышами и корпусом подшипников определяют по оттискам свинца. Зазор должен находиться в пределах 0,018— 0,07 мм.

Подшипники качения

Подшипники качения не требуют сборки и пригонки, как подшипники скольжения или подшипники с сегментными вкладышами. Их подготовка к эксплуатации заключается в проверке, выявлении неисправностей и при необходимости замене.

К неисправностям подшипников качения для новых машин, поступающих с завода-изготовителя в собранном виде, относится, в частности, искажение геометрической формы шариков или роликов в результате наклепа (явления бринелирования) от толчков при перевозке.

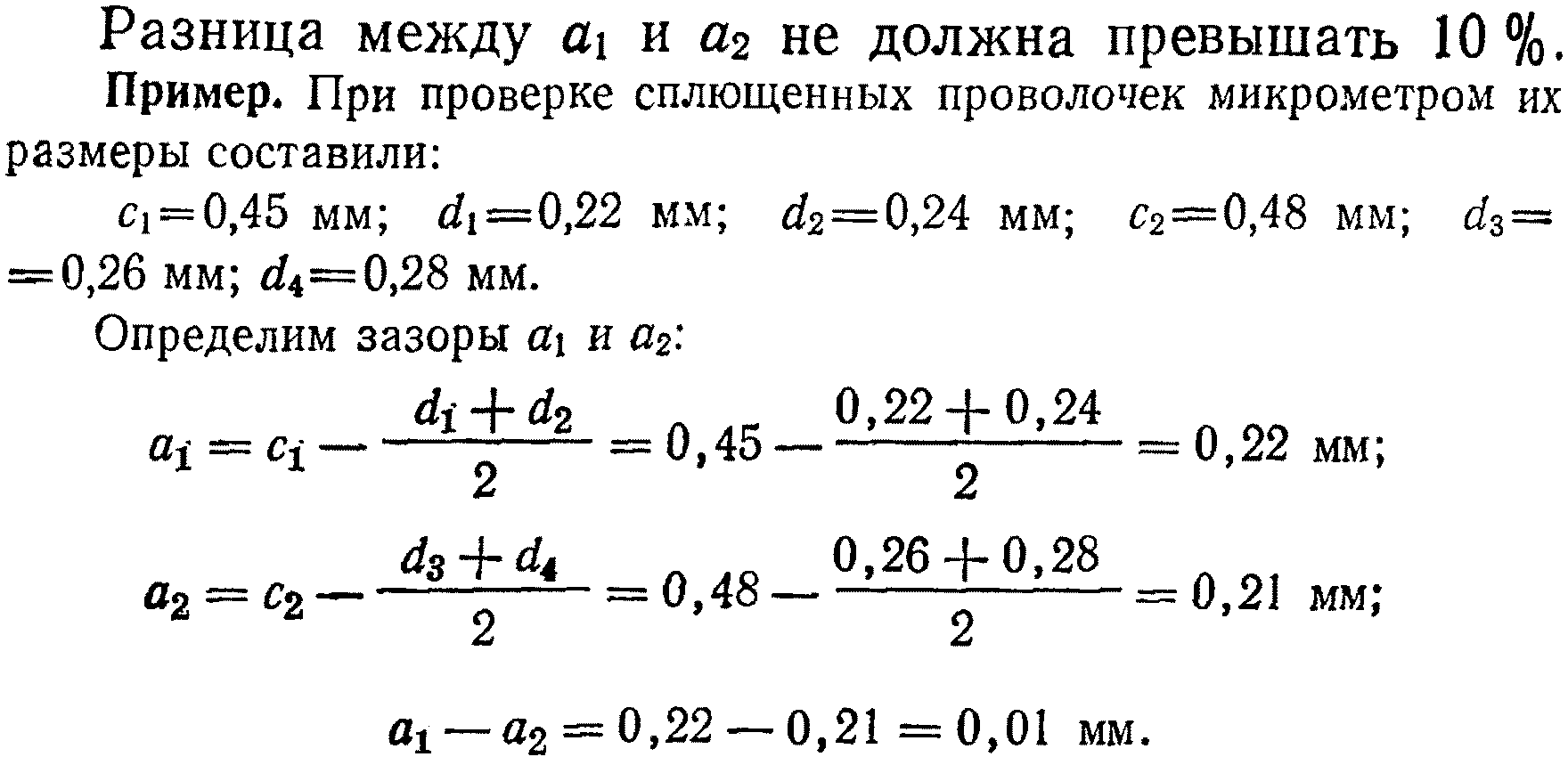

Рис. 7.7. Индукционный нагреватель для колец роликоподшипников

У машин, ранее находившихся в эксплуатации, показателем износа подшипников качения является зазор между шариками или роликами и дорожками качения колец. В подшипниках с короткими цилиндрическими роликами этот зазор измеряют щупом, а для остальных подшипников качения применяют специальные установки.

Однако и при допустимом зазоре подшипник считается непригодным для дальнейшей работы при следующих повреждениях: выкрашивание, трещины или следы роликов на беговых дорожках колец, матовая поверхность дорожек, зазубрины на краях сепаратора, уступы на торцах роликов, износ шариков в виде кругового пояска или искажение их геометрической формы.

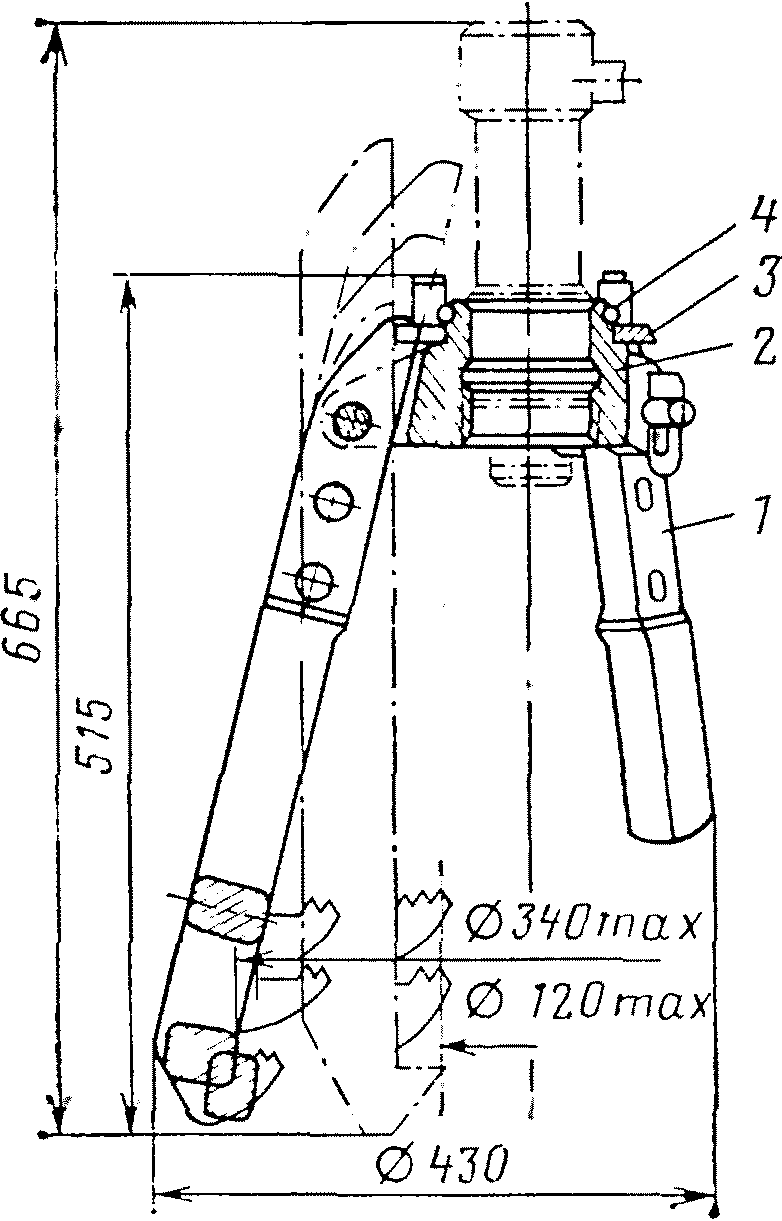

Неисправный подшипник не ремонтируют, а снимают и заменяют новым того же типа. Подшипник снимают с вала при помощи различного вида съемников. Когда есть надежда применить подшипник для дальнейшей работы, его захватывают за внутреннее кольцо, чтобы усилие съемника не передавалось на шарики или ролики. Если усилия, развиваемого съемником, недостаточно, то подшипник нагревают. Подшипник, не годный для дальнейшей работы, можно нагревать любым способом, даже пламенем газовой горелки. Для съема с вала подшипников, пригодных для дальнейшей эксплуатации, следует применять индукционный нагрев. На рис. 7.7 показан индукционный нагреватель, предназначенный для снятия с вала внутренних колец роликоподшипников. Рис. 7.8. Универсальный трехзахватный съемник

Обмотка нагревателя выполнена из медных трубок 4, по которым циркулирует вода. Воду к нагревателю подводят через штуцер 3,а отводят через штуцер 1. Нагреватель присоединяют к сети переменного тока напряжением 40 В при помощи пластин 2, припаянных к трубам.

Перед монтажом подшипники тщательно промывают и проверяют легкость вращения. Посадочные места на валу и в корпусе подшипника промывают керосином и насухо вытирают чистой ветошью. Затем тщательно осматривают посадочные места и удаляют механические повреждения (забоины, следы коррозии).

Особое внимание необходимо уделять проверке диаметров посадочных мест вала на отсутствие овальности, для чего используют скобы с отсчетным устройством (см. рис. 2.2, а) или калибры.

Проверку производят в трех местах равномерно по окружности. Овальность посадочного места вала может привести к деформации подшипника при его установке или к выходу из строя при эксплуатации машины.

Для монтажа подшипников применяют специальные приспособления.

Подшипники, монтируемые на вал со значительным натягом, предварительно подогревают в масле до 90 °C. При посадке наружного кольца подшипника в корпус с натягом подогревают корпус. Установка с натягом крупных подшипников на вал и снятие их с вала требуют больших усилий.

Для снятия подшипников используют универсальный трехзахватный съемник (рис. 7.8). Съемник комплектуется гидродомкратом (на рис. 7.8 показан пунктиром), соединенным с ручным плунжерным насосом с помощью рукава высокого давления типа РВД-10.

Съемник состоит из стального корпуса 2 с шарнирно закрепленными на нем тремя захватами 1. Регулируют захваты поворотом сектора 3, профиль которого имеет три спирали. Для того, чтобы захваты произвольно не раздвигались, работа без сектора не допускается. Сектор крепится к корпусу съемника с помощью пружинного кольца 4.

Высота захватов регулируется перестановкой их в одно из трех положений, для чего на каждом захвате предусмотрено по три отверстия.

Для съема подшипника гидродомкрат вворачивают в корпус съемника до отказа. Такой съемник может быть также применен для снятия с вала полумуфт диаметром до 340 мм.