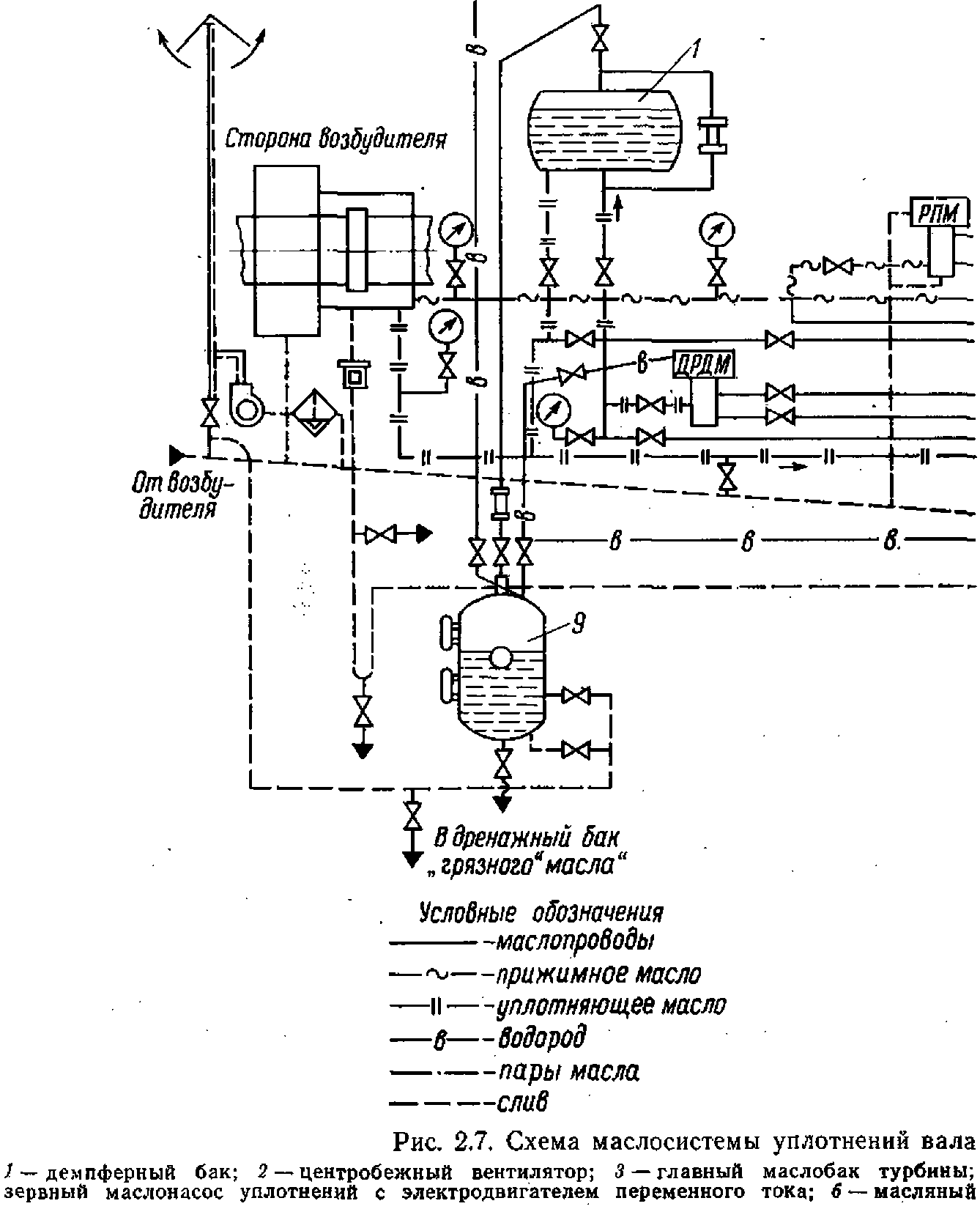

Система уплотнений вала генератора с водородным охлаждением предназначена для предотвращения утечки водорода из генератора в местах выхода вала из корпуса; схема маслосистемы представлена на рис. 2.7.

Маслосистема уплотнений состоит из главного маслобака турбины, масляного инжектора, резервного маслонасоса уплотнений, аварийного маслонасоса уплотнений, маслоохладителя МОУ-3, двух маслофильтров, регулятора давления уплотняющего масла РПД-15УЗ (ДРДМ-12М)*, регулятора давления прижимного масла РПМ-1УЗ (РПМ-17), демпферного бака и затвора гидравлического. К системе уплотнений относятся два центробежных вентилятора и маслоуловитель, система напорных и сливных трубопроводов, а также система КИП, смотровых и масломерных стекол.

В нормальных условиях при работе турбины подача масла на уплотнения вала генератора производится инжектором. Рабочим маслом инжектора является силовое масло после главного маслонасоса системы регулирования. Подача масла на уплотнения при неисправности инжектора или при остановленной турбине осуществляется резервным или аварийным маслонасосами системы уплотнений вала генератора, которые при работе инжектора находятся в автоматическом резерве.

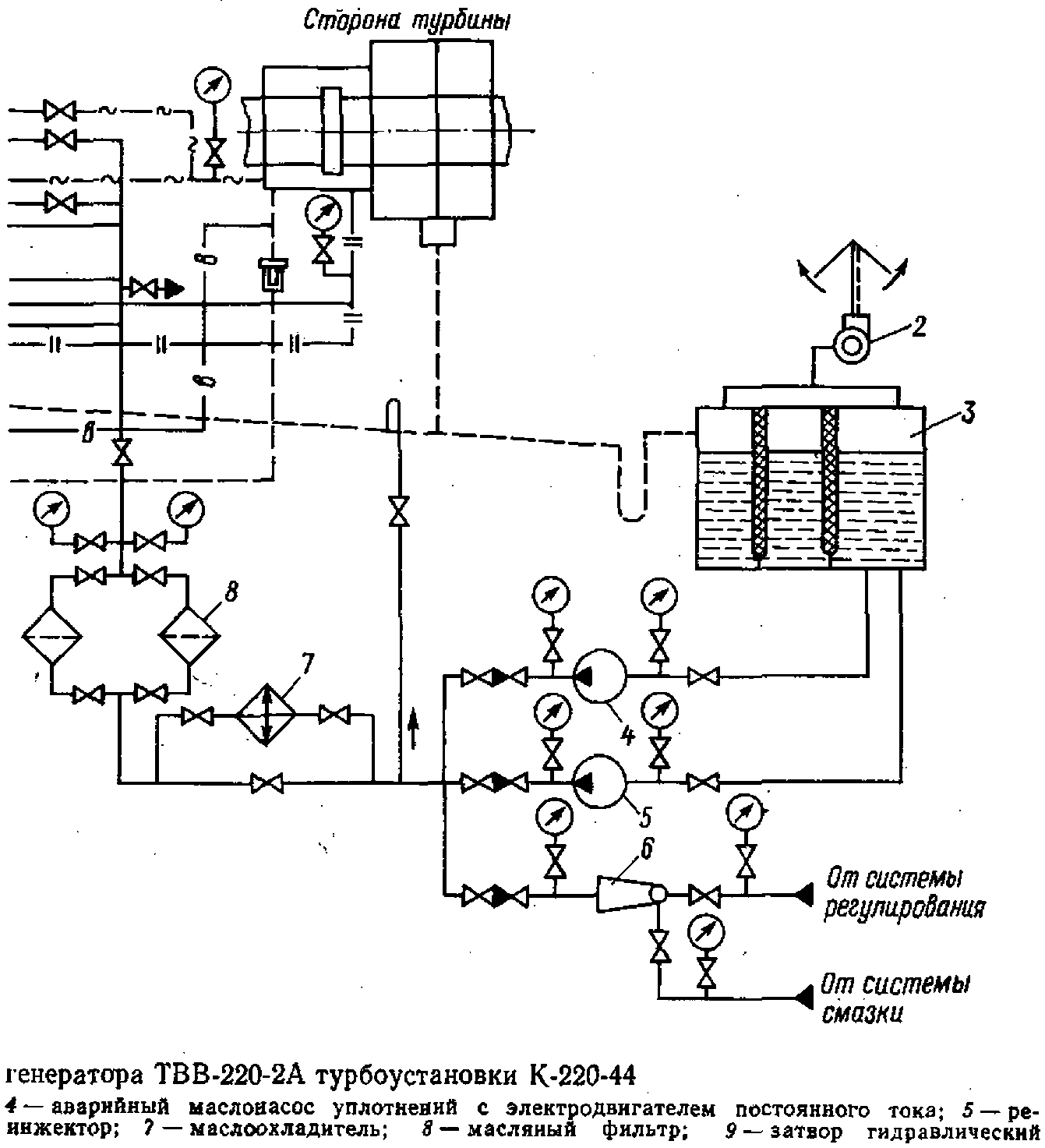

Собственно масляные уплотнения вала генератора ТВВ-220- 2А (рис. 2.8) — торцевого типа и представляют собой торцевые вкладыши с баббитовой заливкой, которые прижимаются к упорным дискам вала генератора избыточным давлением водорода (с одной стороны) и давлением прижимного масла (с другой стороны). Масло на уплотнение вала генератора поступает через регулятор давления прижимного масла типа РПМ-1УЗ (РПМ-17) и регулятор давления уплотняющего масла типа РПМ-15УЗ (ДРДМ-12М). Уплотняющее масло под давлением подается в нагнетательную камеру вкладыша, затем через отверстие во вкладыше поступает в зазор между вкладышем и упорным диском вала генератора. Слив масла осуществляется в поплавковый гидрозатвор, откуда масло поступает в «грязный» отсек главного маслобака.

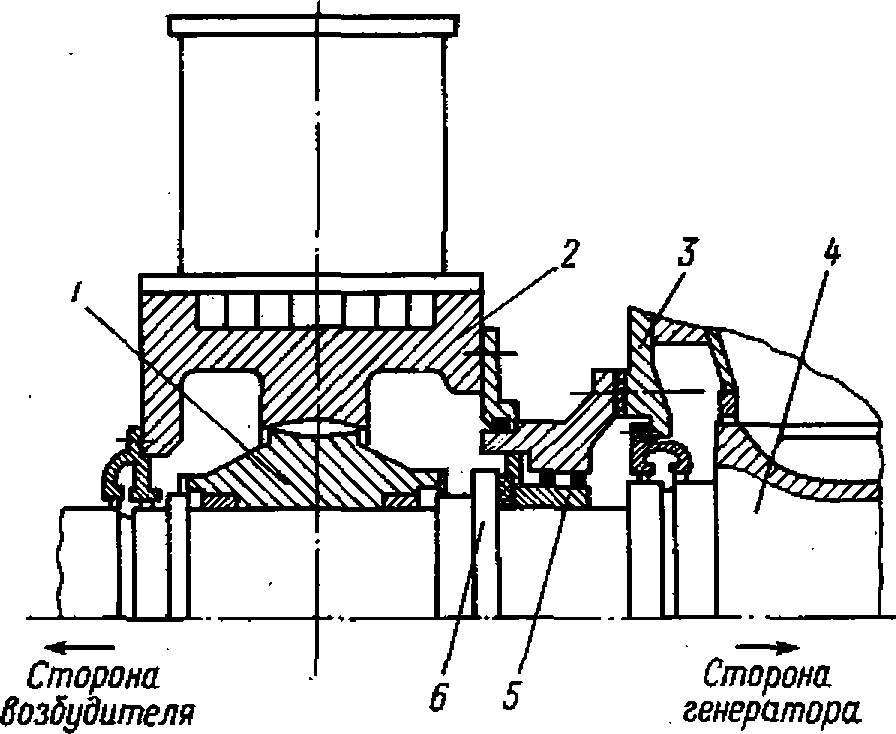

Создание турбогенераторов большой мощности потребовало принципиально новых решений конструкции их основных узлов, системы смазки и уплотнений вала генератора. Конструктивное устройство этих систем рассмотрим на примере конструкции турбогенератора ТВВ-1000 [21].

Опорный подшипник генератора, установленный со стороны возбудителя (рис. 2.9), — стоякового типа, имеет шаровой самоустанавливающийся вкладыш. Смазка подшипника — принудительная: масло подается под избыточным давлением из нагнетательного маслопровода турбоустановки.

Для предотвращения повреждений подшипников ротора в случае отказа источников маслоснабжения предусмотрен бак аварийного запаса масла, который установлен непосредственно на крышке корпуса подшипника. Объем Масла в баке рассчитан на время выбега ротора турбоустановки при отключении турбины со срывом вакуума. В подшипнике имеется устройство гидравлического подъема ротора на время пуска и останова турбоагрегата.

Выход водорода из корпуса генератора предотвращается системой масляных уплотнений кольцевого типа. Уплотнение состоит из двух соединенных между собой корпусов, образующих две камеры, в которых размещаются кольцевые вкладыши. Вкладыш со стороны генератора является уплотняющим, а со стороны воздуха — компенсирующим. Вкладыши свободно висят на валу и удерживаются корпусом от проворачивания и от осевого перемещения; осевое перемещение ротора на работу уплотнений не влияет.

* В скобках указано оборудование системы уплотнений вала генератора турбоустановок К-220-44.

Уплотняющее масло под давлением, превышающим давление газа в генераторе, подается в камеру уплотняющего вкладыша, из которой через радиальные отверстия попадает в кольцевую канавку вкладыша и растекается в обе стороны вдоль оси вала по кольцевому зазору между вкладышем и валом. Часть масла, проходящая в сторону генератора, препятствует выходу водорода из корпуса статора. Во вторую камеру подается масло под давлением, равным газовому или незначительно превышающим его. Тем самым обеспечивается компенсация осевого давления газа на уплотняющий вкладыш и более свободное его «плавание», поэтому вкладыш во второй камере называется компенсирующим. Необходимый перепад давления масла и водорода обеспечивается регуляторами в системе уплотнений вала генератора.

Рис. 2.8. Система уплотнений вала генератора ТВВ-220-2А

1 — опорный подшипник; 2 — корпус опорного подшипника; 3 — корпус генератора; 4 — вал; 5 —уплотнение; 6 — упорный диск

Масло, проходящее в сторону генератора, сливается по системе трубопроводов в гидрозатвор системы маслоснабжения уплотнений. Масло из уплотняющей камеры, а также из камеры компенсирующего вкладыша сливается в картер опорного подшипника, а затем в сливной коллектор системы смазки турбины.

Для предотвращения скопления водорода в картере опорного подшипника в крышке корпуса подшипника предусмотрен вентиляционный патрубок, а для защиты полости статора от попадания масла — система маслоотражателей и маслоуловителей.

Контроль температуры вкладышей уплотнений и опорного подшипника выполняется с помощью термометров сопротивления, установленных в тело вкладышей.

Фильтрация дистиллята, поступающего на охлаждение корпуса генератора, осуществляется фильтрами.

Для охлаждения масла, поступающего на уплотнения, установлен маслоохладитель типа МОУ-3. Для очистки масла установлены два механических фильтра, один из которых находится в работе, другой — в резерве.

В демпферном маслобаке содержится аварийный запас масла, необходимый для уплотнения вала генератора на период выбега ротора при аварийном отключении маслонасосов уплотнений. Установка демпферного бака на отметке, превышающей отметку оси подшипников турбогенератора, обеспечивает постоянное давление масла на уплотнения.

Масляные фильтры системы уплотнений служат для улавливания механических частиц из потока масла, поступающего на уплотнения вала генератора. При нормальных условиях один фильтр находится в работе, другой — в резерве.

Рис. 2.9. Система уплотнений вала генератора ТВВ-1000

1 — вал; 2 — лабиринтный маслоуловитель; 3 — маслоотражающее устройство; 4 — наружный щит; 5 — большой корпус уплотнения; 6 — малый корпус уплотнения; 7 — компенсирующий вкладыш; 8 — уплотняющий вкладыш

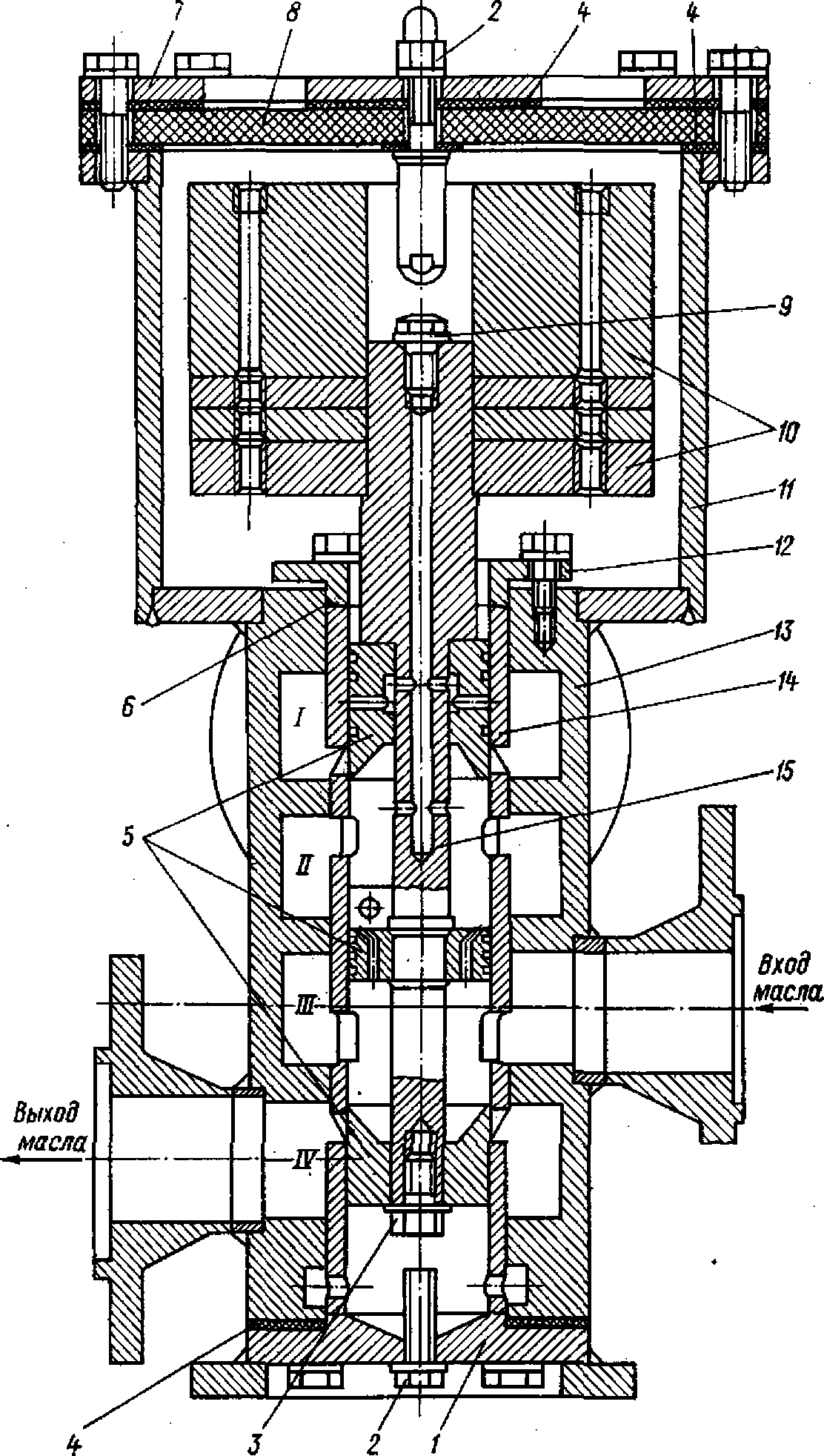

Рис. 2.10. Дифференциальный регулятор давления уплотняющего масла типа ДРДМ-12М

1 — крышка нижняя; 2 — болт специальный; 3 — болт регулирующий; 4 — прокладки пластиковые (нижняя, верхняя); 5 — поршень; 6 — кольцо резиновое; 7 — накладка специальная; 8 — крышка прозрачная; 9 — шайба установочная; 10 — грузы; 11 — корпус; 12 — букса нижняя; 13 — нижняя часть корпуса; 14 — букса неподвижная; 15 — золотник проточный

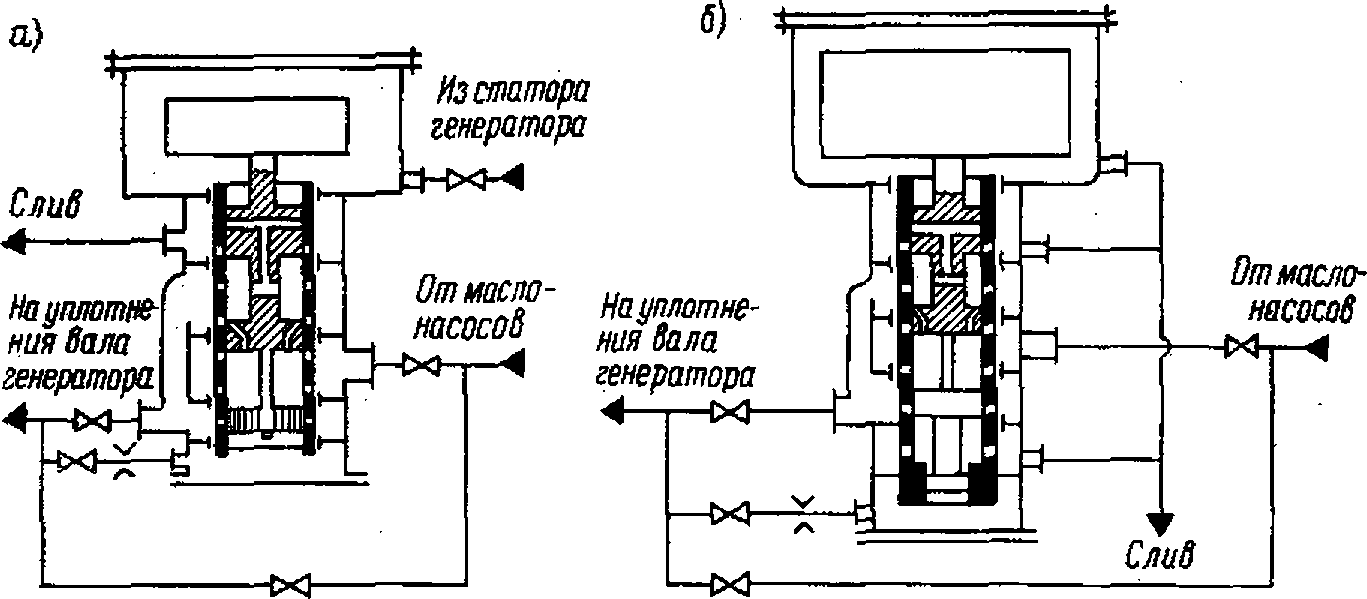

Рис. 2.11. Схемы включения регуляторов давления масла ДРДМ-12М (а) и РПМ-17 (б)

Гидрозатвор на маслопроводе отвода масла из уплотнений вала генератора предназначен для предотвращения утечки водорода из корпуса генератора.

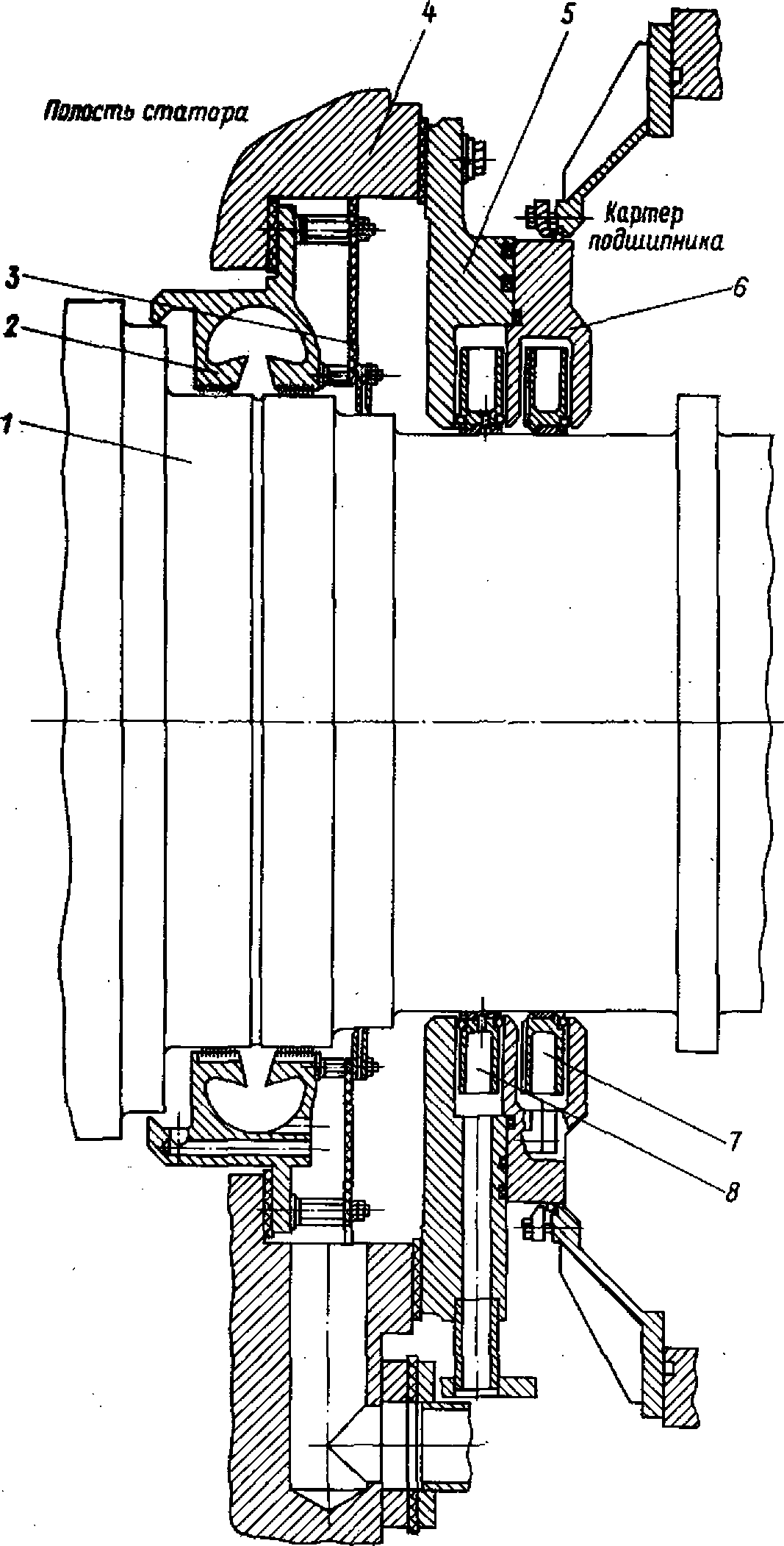

Дифференциальный регулятор давления уплотняющего масла типа ДРДМ-12М предназначен для подачи масла на уплотнения вала генератора типа ТВВ-220-2А и автоматического регулирования давления уплотняющего масла в зависимости от давления водорода в корпусе генератора во всех режимах работы. Конструктивное устройство и схема включения регулятора приведены на рис. 2.10 и 2.11, а.

Регулятор масла ДРДМ-12М — прямого действия грузового типа с проточным дифференциальным вращающимся золотником. Корпус 11 регулятора состоит из двух частей: верхней — для размещения грузов 10 и нижней 13, называемой золотниковой и предназначенной для размещения неподвижной буксы 14 и проточного золотника 15. Верхняя часть корпуса закрывается крышкой 8 (из органического стекла), которая крепится к корпусу при помощи стальной накладки 7. Верхняя часть корпуса регулятора соединяется с газовым объемом статора генератора (через поплавковый гидрозатвор) импульсной трубкой обратной связи, по которой в гидрозатвор отводится масло, вытекающее через зазор между буксой 14 и золотником; таким образом выравнивается давление газа в корпусе генератора и в корпусе регулятора.

В нижней части корпуса выточены перегородки, которые вместе с буксой 14 образуют камеры I—IV. Камеры II и IV сообщаются между собой через боковой канал регулятора. К нижней части корпуса приварено два патрубка для подвода и отвода масла из регулятора и штуцер для подключения дроссельной приставки обратной связи. Нижняя часть корпуса закрывается крышкой 1.

В центральную расточку золотниковой части корпуса устанавливается неподвижная букса 14, которая имеет пять групп профильных окон. Окна треугольного профиля, соединяющие полости золотника с камерами I и IV, являются регулирующими. Окна квадратного профиля, соединяющие полости золотника с камерами II и III, и нижнее окно камеры обратной связи являются проточными.

В неподвижную буксу устанавливается вращающийся проточный золотник с тремя напрессованными поршнями 5. В крайних положениях золотника отсечные кромки верхнего и нижнего поршней должны совпадать с горизонтальной кромкой окон треугольного профиля неподвижной буксы с точностью ±0,5 мм.

Золотник имеет радиальный и осевой каналы, по которым масло из камеры II поступает через отверстие в верхнем поршне на уплотнение зазора между неподвижной буксой и верхним поршнем золотника, чем исключается попадание водорода в сливной маслопровод. В среднем поршне золотника имеются вертикальные каналы (отверстия), соединенные с тангенциально направленными соплами, обеспечивающими вращательное движение золотника и постоянный расход масла на уплотнения.

Дроссельная приставка обратной связи предназначена для снижения скорости и исключения колебаний давления масла при работе регулятора. Стабилизация обратной связи осуществляется за счет установки в трубопроводе дроссельной шайбы.

Принцип работы регулятора заключается в следующем. Масло от источника маслоснабжения через входной патрубок подается в камеру III и через постоянно открытые окна неподвижной буксы поступает в полость золотника между средним и нижним поршнями. Из этой полости масло через отверстия с тангенциальными соплами в среднем поршне поступает в полость между средним и верхним поршнями. За счет истечения масла из тангенциальных сопел среднего поршня золотник приводится во вращательное движение.

Диаметр сечения сопла выбирается с таким расчетом, чтобы при номинальном режиме работы турбоагрегата (давление газа в корпусе генератора 0,3±0,01 МПа и частота вращения ротора 3000 об/мин) нижние регулирующие окна неподвижной буксы были открыты на 1,5—2,5 мм. Если диаметр сопла велик и при номинальном режиме часть масла сливается из регулятора в дренаж, необходимо в сопла вставить шайбы с отверстием меньшего диаметра. При нормальной работе регулятора дренажная труба камеры I должна быть холодной.

Из полости между верхним и средним поршнем масло через, постоянно открытые окна неподвижной буксы поступает в камеру II и оттуда через боковой канал в корпусе и камеру IV к уплотнениям генератора.

При работе в номинальном режиме золотник регулятора находится в равновесном положении под действием трех сил: веса грузов с золотником, давления газа со стороны грузовой камеры и давления масла в камере обратной связи.

При увеличении давления водорода в корпусе генератора возрастают усилия, действующие на золотник, и он перемещается вниз, увеличивая количество масла, подаваемого на уплотнение из камеры III. Давление масла в системе увеличивается, и восстанавливается перепад «масло—водород». Увеличение давления масла в системе приводит к повышению давления в камере обратной связи, и золотник устанавливается в новое равновесное положение, соответствующее установившемуся давлению водорода.

При уменьшении давления водорода в корпусе генератора усилия, действующие на золотник, уменьшаются и он перемещается вверх, уменьшая количество масла, подаваемого из камеры III на уплотнение. Давление масла в системе уменьшается, и восстанавливается перепад «масло—водород». Уменьшение давления масла в системе приводит к снижению давления в камере обратной связи, и золотник устанавливается в новое равновесное положение, соответствующее установившемуся давлению водорода.

Регулятор также поддерживает постоянный перепад «масло—водород» при изменении количества масла, проходящего через уплотнение. При увеличении расхода масла через уплотнение снижается давление в системе, а следовательно, и в камере обратной связи. Это приводит к перемещению золотника вниз и увеличению степени открытия нижних регулирующих окон неподвижной буксы, через которые из камеры III в камеру IV начинает поступать дополнительный поток масла. Давление масла в системе восстанавливается, и золотник возвращается в положение, обеспечивающее нормальный перепад «масло—водород».

При уменьшении расхода масла через уплотнения повышается давление в системе, а следовательно, и в камере обратной связи. Это приводит к перемещению золотника вверх и уменьшению степени открытия регулирующих окон буксы, через которые из камеры III в камеру IV подается масло. Давление масла в системе восстанавливается, и золотник возвращается в положение, обеспечивающее нормальный перепад «масло-водород».

Регулятор давления прижимающего масла типа РПМ-17 предназначен для автоматического регулирования давления масла, подаваемого для прижима торцевых подшипников уплотнений вала генератора с водородным охлаждением. Регулятор типа РПМ-17 — прямого действия грузового типа с проточным дифференциальным вращающимся золотником; по конструкции аналогичен регулятору ДРДМ-12М. Схема включения приведена на рис. 2.11, б.