ГЛАВА ВОСЬМАЯ НОРМАЛЬНЫЕ РЕЖИМЫ РАБОТЫ ТУРБОУСТАНОВОК

НАБЛЮДЕНИЕ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ТУРБИНЫ

Эксплуатация турбоустановок энергоблока АЭС характеризуется постоянной или весьма медленно изменяющейся электрической нагрузкой при допустимых колебаниях параметров пара, питательной воды, вакуума и других, определяющих экономичную и надежную работу турбоагрегатов. В этом случае энергоблок АЭС работает в автоматическом режиме, участвуя в покрытии графика нагрузок энергосистемы.

При эксплуатации энергоблока АЭС в обязанности оперативного персонала входит следующее:

контроль за основными параметрами турбоустановок энергоблока;

контроль за работой систем регулирования и другой автоматики энергоблока;

контроль за состоянием основного и вспомогательного оборудования турбоустановки;

контроль за работой отдельных узлов и механизмов;

проверка и опробование элементов защиты, сигнализации и блокировок согласно установленному графику;

опробование резервного оборудования;

включение резервного оборудования или ввод оборудования в резерв согласно графику;

периодическая смазка отдельных узлов агрегатов, не обеспеченных централизованной смазкой;

периодическая запись показаний КИП в суточную ведомость; ведение оперативного журнала, журнала дефектов оборудования;

контроль за выполнением требований безопасности.

Во всех режимах безопасная работа оборудования энергоблока является задачей первостепенной важности. В связи с этим необходим постоянный контроль параметров со стороны оперативного персонала. Рассмотрим действия оперативного персонала по контролю и наблюдению за турбиной К-220-44.

Обязанности оператора БЩУ:

следить за параметрами свежего пара и пара промперегрева (давление пара перед турбиной 4,3 МПа, температура 254,9 °С; температура пара промперегрева 240 °С); за давлением пара в камере регулирующей ступени турбины (не должно превышать 3,4 МПа); за расходом пара через турбину (не должен превышать 1487 т/ч при полностью включенной системе регенерации и 1243 т/ч — при отключенных ПВД); за температурой выхлопных патрубков турбины (не должна превышать 60 °С; при превышении необходимо открыть задвижку подачи конденсата на орошение выхлопных патрубков); за вибрацией подшипников турбины (не должна превышать 30 мк); за осевым положением роторов (в пределах 0,2—0,3 мм); за относительным положением роторов турбины (от +2,0 до —3,0 мм для ЦВД; от 4-12,0 до —2,0 мм для ЦНД-2); за разностью температур металла верха и низа ЦВД (не должна превышать 50 °С), левой и правой стороны выхлопных патрубков ЦНД (не выше 30 °С) и по ширине фланца ЦВД (не выше 80 °С при нагружении и 60 °С при разгружении); за температурой масла, поступающего на подшипники (в пределах 40—45 °С); за температурой баббита подшипников (не должна превышать 90 °С, а для уплотняющих подшипников генератора — 80 °С); за вакуумом в конденсаторе; предельные значения контрольных показателей работы турбины других типов приведены в табл. 7.1;

один раз в сутки согласно графику периодических осмотров и опробований производить опробование СК и заслонок промперегрева турбины совместно с машинистом-обходчиком основного оборудования;

один раз в месяц согласно графику профилактических осмотров и опробований проверять работу сервомоторов принудительного закрытия обратных клапанов на отборах турбины путем дистанционного открытия соленоидных клапанов на линии подвода конденсата к сервомоторам обратных клапанов; перед проверкой закрытия обратных клапанов отборов турбины с разрешения главного инженера и начальника смены АЭС необходимо перевести в положение «сигнал» защиты ПВД и ПНД от повышения уровня; продолжительность проверки закрытия обратных клапанов отборов не должна превышать одной минуты во избежание большого повышения уровня в подогревателях; на все время отключения защит по уровню в ПВД и ПНД необходимо обеспечить непрерывный контроль за работой подогревателей; после окончания проверки закрытия обратных клапанов и стабилизации режимов по подогревателям перевести ключи и накладки защит ПВД и ПНД от повышения уровня в положение «защита»;

ежедневно при приеме смены опробовать световую сигнализацию БЩУ (поворотом ключа в положение «опробование») и звуковую сигнализацию (нажатием кнопок опробования предупредительной и аварийной сигнализации); следить, чтобы все защиты турбоагрегата были в работе; включение защит производится перед вводом турбоаграгата в работу; запрещается вывод из работы исправных технологических защит турбоагрегата, за исключением случаев необходимости отключения защиты, обусловленной инструкцией по эксплуатации, и очевидной неисправности защиты; в этих случаях отключение защиты производится по распоряжению начальника смены АЭС с обязательным уведомлением главного инженера АЭС, во всех остальных случаях — только по распоряжению главного инженера АЭС;

производство ремонтных и наладочных работ в цепях включенных защит категорически запрещается;

совместно с персоналом ЦТАИ и под руководством начальника смены (или старшего машиниста) ТЦ производить опробование защит турбоагрегата в следующих случаях (согласно ПТЭ): после простоя более трех суток; после ремонта оборудования; после проведения ремонтных работ в цепях технологических защит; периодически по графику; если турбоагрегат находится в работе, то проверка защит проводится «на сигнал» без воздействия на исполнительное устройство.

Обязанности машиниста-обходчика основного оборудования при обслуживании турбины:

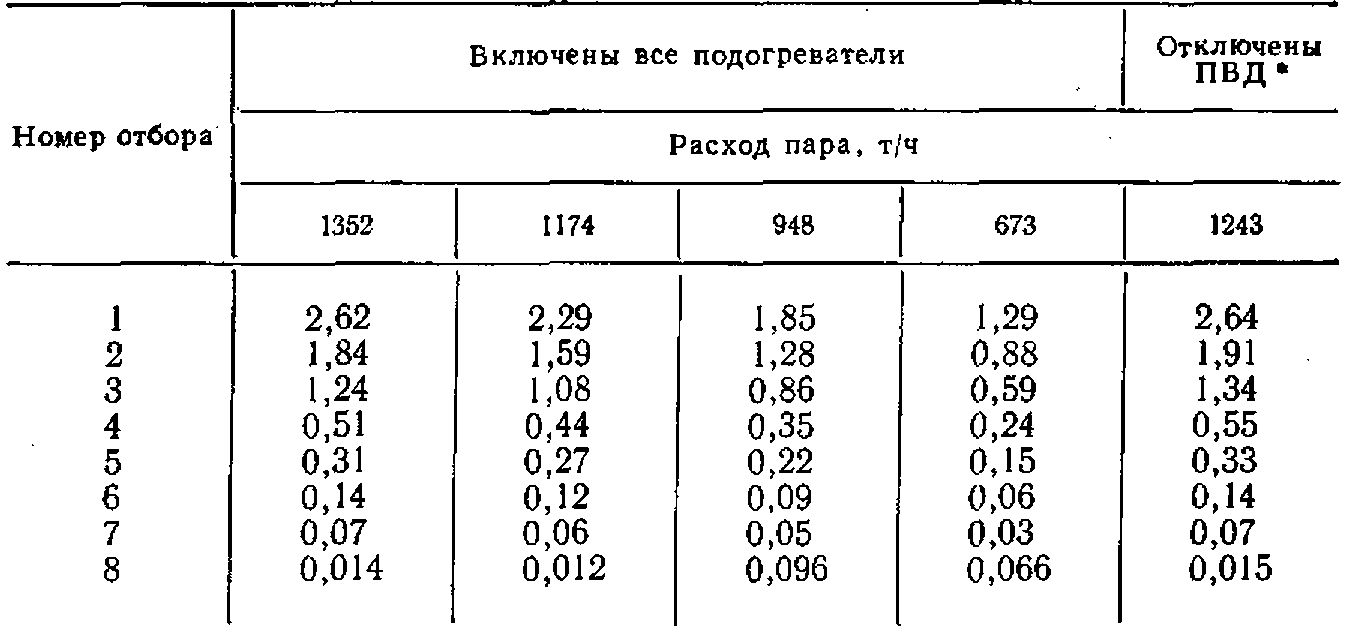

следить за давлением пара в контрольных точках проточной части турбины (табл. 8.1) и не допускать длительной работы турбины с полностью включенной регенерацией при повышении давления пара в любом из отборов более чем на 10 %; за вакуумом в конденсаторе; за работой регуляторов подачи пара на уплотнения турбины (должны поддерживать давление пара в коллекторах уплотнений ЦВД и ЦНД в пределах 0,01—0,03 МПа); за работой эжектора уплотнений (должен создавать разрежение в коллекторе отсоса пара из уплотнений турбины 0,095—0,096 МПа); за давлением масла в системе смазки турбоагрегата (не менее 0,06 МПа) и в системе регулирования (не менее 1,6 МПа); за давлением масла в системе уплотнений вала генератора (перед регуляторами должно быть 0,8—0,9 МПа; регулятор перепада давления должен поддерживать перепад давлений «масло—водород» 0,07—0,09 МПа, регулятор прижимного масла — в пределах 0,18—0,20 МПа); за температурой водорода в генераторе и воздухе в возбудителе (в пределах 25—30 °С, а разность температур — не выше 3 °С); за содержанием водорода в корпусе генератора, которое должно быть не ниже 98 %, и при снижении немедленно сообщить начальнику смены ЭЦ через оператора БЩУ; за давлением водорода в корпусе генератора (в пределах 0,30— 0,01 МПа); за температурой баббита уплотняющих подшипников генератора (не должна превышать 80°С); за уровнем масла в гидрозатворе системы уплотнений вала генератора, не допуская подпора на сливе из гидрозатвора;

проверять один раз в смену степень открытия клапанов под действием главного сервомотора, которая не должна быть выше 317 мм для обеспечения постоянного перемещения главного сервомотора, распределительного механизма и РК; не допускать работу турбины при открытии главного сервомотора на полный ход (320 мм);

не реже одного раза в смену протирать изоляционные прокладки под подшипниками турбогенератора и возбудителя;

регулярно, один раз в два часа, производить обход турбины и генератора и прослушивание турбоагрегата.

Таблица 8.1. Давление в отборах турбины К-220-44, МПа, в зависимости от расхода пара через турбину и состояния системы регенерации

* Для этого режима указано предельное давление в отборах.

Обязанности оператора БЩУ при обслуживании вспомогательного оборудования турбоустановки:

совместно с машинистом-обходчиком основного оборудования производить опробование пускового маслонасоса в соответствии с графиком профилактических осмотров и опробований; включать резервный маслонасос смазки; проверять блокировки маслонасоса смазки, вводимого в автоматический резерв; следить за работой регулятора уровня в конденсаторе турбины (уровень должен быть в пределах 750±50 мм); в соответствии с графиком производить переход на резервный конденсатный насос с опробованием блокировок насоса, вводимого в автоматический резерв; постоянно контролировать разность температур охлаждающей воды до и после конденсаторов (должна быть 11—12°С); следить за температурой конденсата в конденсаторе (при нормальных условиях переохлаждение конденсата не допускается);

один раз в месяц проверять плотность вакуумной системы (присос воздуха в вакуумную систему согласно ПТЭ не должен превышать 35 кг/ч);

один раз в смену проверять водяную плотность конденсаторов путем взятия проб для химических анализов (анализ выполняет персонал химического цеха согласно графику);

следить за содержанием кислорода (согласно ПТЭ, должно быть после конденсатного насоса не более 20, а после ПНД-5 — не более 30 мкг/кг);

следить за работой регуляторов уровня в ПВД, ПНД, в сепаратосборниках, конденсатосборниках первой и второй ступени СПП (должны устойчиво поддерживать номинальный уровень);

в соответствии с графиком производить замер температуры основного конденсата и питательной воды за подогревателями (недогрев конденсата, питательной воды не должен превышать 3°С), температуры конденсата греющего пара после ПВД (должна быть на 25—30 °С ниже температуры пара в корпусе подогревателя);

при отключении группы ПВД или любого ПНД разгрузить турбину до 230 МВт;

при отключении второй ступени СПП проверить, что турбина автоматически разгрузилась до 100 МВт, или разгрузить турбину дистанционно;

в соответствии с графиком проверять защиты и блокировки ПВД, ПНД, СПП.

В зависимости от конструкции БЩУ часть указанных операций может выполнять машинист-обходчик основного оборудования.

Обязанности машиниста-обходчика основного оборудования при обслуживании вспомогательного оборудования турбоустановки:

следить за состоянием работающих насосов и электродвигателей, прослушивая их и проверяя состояние подшипников и сальников; не должно быть посторонних шумов, повышенной вибрации, температура подшипников должна быть 50—60 °С, температура статора электродвигателя не должна превышать 90°С; допускается только капельная течь через сальники насосов, а при повышенной течи необходимо под руководством старшего машиниста ТЦ произвести подтяжку сальников;

не допускать попадания пара или воды на электродвигатели насосов, а если предотвратить это невозможно, то сообщить оператору БЩУ, который должен пустить резервный насос и остановить насос, на электродвигатель которого попадает пар или вода;

совместно с оператором БЩУ производить переход на резервные насосы и проверку блокировок насосов, вводимых в автоматический резерв;

следить за состоянием насосов, находящихся в резерве (должны быть открыты задвижки на всосе и нагнетании, а у насосов с водяным уплотнением сальников постоянно должна подаваться вода на уплотнение сальников);

следить за состоянием маслопроводов и арматуры в маслосистеме, за наличием и исправным состоянием защитных коробов и кожухов на маслопроводах и за дренажем из коробов и кожухов; при обнаружении течи масла во фланцевом соединении маслопроводов, в сальнике арматуры или из кожухов сообщить оператору БЩУ, принять меры по предотвращению растекания масла или под руководством начальника смены или старшего машиниста ТЦ произвести подтяжку сальника арматуры;

следить за уровнем масла в главном маслобаке турбины (должен быть 100—200 мм по масломерному стеклу в «чистом» отсеке маслобака); при снижении уровня масла немедленно сообщить оператору БЩУ, выяснить причину, долить масло в главный маслобак до номинального уровня из резервного маслобака;

следить за уровнем масла в маслобаке организованных протечек; при заполнении бака совместно со старшим машинистом ТЦ откачать масло в маслохозяйство АЭС;

следить за наличием пломб на арматуре маслосистемы смазки, маслосистемы уплотнений вала генератора; согласно ПТЭ, маховики задвижек и вентилей до и после маслоохладителей, на всосе и нагнетании резервных и аварийных маслонасосов, до и после выносных фильтров, на линиях аварийного слива масла из маслобаков турбины и в схеме маслоуплотнений вала генератора должны быть опломбированы в рабочем положении; в зависимости от схемы маслосистемы перечень мест пломбировок может быть расширен;

периодически осматривать главный и нагнетательный маслобаки турбины, проверять наличие перелива из НМБ; следить, чтобы разность уровней в крайних отсеках ГМБ не превышала 200 мм; при увеличении разности уровней, а также в соответствии с графиком профилактических работ на оборудовании производить чистку фильтрующих сеток в ГМБ и механических фильтров в маслосистеме УВГ;

ежедневно согласно графику профилактических осмотров и опробований производить открытие-закрытие ГПЗ на 15—20 % и при этом следить, чтобы перепад давлений на ГПЗ не превышал 0,2 МПа;

следить за работой основных эжекторов турбины (давление пара перед соплами эжекторов должно быть не ниже 0,5 МПа, температура парогазовой смеси на выхлопе не должна превышать 70—72 °С);

проверять включение водоуказательных приборов ПВД и ПНД, уровень конденсата греющего пара в подогревателях; в соответствии с графиком производить продувку водоуказательных стекол, а также выпуск неконденсирующихся газов из ПНД-4 и ПНД-5 один раз в сутки, из ПВД-6 — ПВД-8 — один раз в месяц (выпуск производится в течение 60 мин, после чего вентили на трубопроводах отсоса необходимо закрыть);

следить за температурой химобессоленной воды в системе охлаждения статора генератора (должна быть 35—45 °С); регулировать температуру изменением степени открытия задвижек на сливе охлаждающей воды из теплообменника;

следить за уровнем химобессоленной воды в вакуумном баке (500—600 мм по водоуказательному стеклу), за удельным сопротивлением (должно быть не менее 200 кОм-см) и за расходом химобессоленной воды через обмотку статора генератора (должен быть в пределах 30±3 м3/час);

следить за температурой охлаждающей воды в системе газоохлаждения (не ниже 15°С);

в соответствии с графиком проверять предохранительные клапаны принудительным их открытием и работоспособность манометров — посадкой их «на ноль»;

следить за состоянием трубопроводов и арматуры, наличием на них тепловой изоляции; при обнаружении течей, пропуска пара через сальники или фланцевые соединения принимать соответствующие меры.

Наличие на современных турбоустановках энергоблоков АЭС комплекса защит и автоматики не освобождает оперативный персонал от контроля и личной ответственности за безопасную работу оборудования.

При возникновении недопустимых отклонений параметров режима оперативный персонал обязан немедленно принять все меры для восстановления нормального режима работы основного и вспомогательного оборудования либо выполнить ряд других операций, вплоть до останова энергоблока (см. гл. 9).

При обслуживании вспомогательного оборудования паровой турбины энергоблока АЭС оперативный персонал выполняет комплекс работ на вспомогательном оборудовании в соответствии с инструкцией по эксплуатации. Ниже рассмотрены для примера операции по промывке фильтров, выполняемые во время нормальной эксплуатации паровой турбины.

Чистка фильтров в ГМБ.

Производят согласно графику профилактических работ машинист-обходчик основного оборудования и дежурный слесарь под руководством старшего машиниста ТЦ.

Действия персонала:

убрать все посторонние предметы с крышки ГМБ и протереть ее;

открыть крышку люка над сетками между «грязным» и «получистым» отсеками;

извлечь первую по ходу масла сетку, поставить ее в противень и продуть сжатым воздухом;

установить сетку на место и по отметкам на сетке и в пазах проверить, что сетка дошла до дна ГМБ;

повторить операции для второй по ходу масла сетки;

в такой же последовательности произвести чистку остальных сеток между отсеками «грязным» и «получистым» и отсеками «получистым» и «чистым»;

установить крышки люков над сетками.

Во время чистки сеток необходимо проверить степень и характер загрязнения сеток, обратив особое внимание на наличие баббита и бронзы на сетках.

Во время чистки сеток запрещается производство всех видов работ около ГМБ, особенно работ с применением открытого огня. Вскрытие люков в крышке маслобака и чистка сеток разрешается только при работающем эксгаустере.

Чистка механических фильтров в системе подачи масла на уплотнение вала генератора.

Производят машинист-обходчик основного оборудования и дежурный слесарь под руководством старшего машиниста ТЦ.

Действия персонала:

проверить, что вентиль на трубопроводе перед резервным фильтром открыт;

включить резервный фильтр, открыв вентиль на трубопроводе после него;

отключить работающий фильтр, для чего закрыть вентили на трубопроводах до и после фильтра; при этом следить за давлением масла после фильтров (при снижении давления снова включить фильтр, выяснить и устранить причину снижения давления и отключить фильтр);

слить масло из отключенного фильтра, убедиться в отсутствии избыточного давления в нем;

вскрыть крышку отключенного фильтра, извлечь сетки и чистить их сжатым воздухом;

установить сетки и собрать фильтр;

медленно открывая вентиль на трубопроводе перед фильтром, удалить воздух из корпуса фильтра;

ввести фильтр в резерв, полностью открыв вентиль на трубопроводе перед фильтром.

Чистка механических фильтров в системе подачи конденсата на гидроприводы КОС.

Производит машинист-обходчик основного оборудования, выполняя при этом следующие операции:

включить резервный фильтр, открыв вентиль на трубопроводе перед фильтром;

отключить работающий фильтр, закрыв вентиль на трубопроводе перед фильтром;

открыть вентиль подачи воды на трубопроводе за фильтром, промыть фильтр в течение 5 мин;

закрыть вентиль, оставить промытый фильтр в резерве.

Чистка механических фильтров в системе охлаждения обмотки статора генератора.

Выполняется так же, как в системе подачи масла на уплотнение вала генератора.

Чистка фильтров в системе охлаждающей воды.

Производит машинист-обходчик основного оборудования, выполняя следующие операции:

открыть задвижку на линии сброса промывочной воды в сливной циркуляционный водовод;

поворачивая рукоятку фильтра на 45°, поочередно промыть фильтрующие элементы фильтра;

закрыть задвижку.

Промывка фильтров производится по графику профилактических работ на оборудовании и при перепаде давлений на фильтре выше 0,02 МПа. Необходимо следить за давлением воды после фильтров; при снижении давления более чем на 0,01 МПа прикрыть задвижку на сливе промывочной воды и восстановить давление. Промывку каждого фильтра производить в течение 10—15 мин.

ИЗМЕНЕНИЕ ПАРАМЕТРОВ ПАРА

В процессе эксплуатации турбоагрегатов энергоблока АЭС возможны временные незначительные отклонения некоторых параметров: начального и конечного давления пара, температуры свежего пара и пара промперегрева, давления в отборах. Отклонения параметров, находящихся в пределах допустимых норм, не вызывают опасений за прочность конструктивных элементов турбины, так как учтены прочностными расчетами.

Таблица 8.2.

Параметры пара в нерегулируемых отборах при номинальной нагрузке турбины К-220-44

Номер отбора | Место использования пара | Давление, МПа | Температура, °С |

1 | ПВД-8 | 2,82 | 229 |

2 | ПВД-7, первая ступень СПП, коллектор 0,9 МПа | 1,95 | 210 |

3 | ПВД-6, ПЭУ, коллектор 0,9 МПа | 1,31 | 191 |

4 | ПНД-5, пиковый бойлер, спецводоочистка | 0,51 | 152 |

5 | ПНД-4 | 0,30 | 134 |

6 | ПНД-3, основной бойлер | 0,13 | 166 |

7 | ПНД-2 | 0,06 | 97 |

8 | ПНД-1 | 0,02 | 63 |

В этих случаях вопрос стоит лишь об экономичности турбоустановки.

В условиях совместной работы турбоустановок в едином энергоблоке с реактором и парогенераторами значительные отклонения параметров, носящие к тому же длительный характер, практически не допускаются из условий надежной работы как турбоустановки, так реактора и парогенераторов.

Изменения параметров пара для турбин типа К-220-44 находятся в следующих пределах: давление свежего пара 3,8— 4,8 МПа, температура свежего пара 248—261 °С, пара промперегрева 234—247 °С; давление пара в камере регулирующей ступени не должно превышать 3,4 МПа.

Поправки к электрической мощности турбины К-220-44 в зависимости от изменения температуры промперегрева и потерь давления в тракте промперегрева приведены на рис. 8.1, а, б. Параметры пара в нерегулируемых отборах и место использования пара из отборов приведены в табл. 8.2.