Практика проектирования и эксплуатации паровых турбин различных типов позволила создать типовую схему системы регулирования частоты вращения, широко используемую на АЭС (рис. 6.7) [10].

В качестве датчика частоты вращения используется центробежный масляный насос небольшой производительности (импеллер), приводимый во вращение непосредственно ротором турбины. Сигналы от импеллера передаются на поршневой пружинный регулятор скорости, выполняющий роль проточного золотника первого каскада усиления. Усиленный и преобразованный сигнал по линии первого усиления передается на отсечной золотник, который вместе с сервомотором (одно- или двусторонним) образует второй каскад усиления, построенный по отсечному принципу. Обратная связь между сервомотором и отсечным золотником — гидравлическая. Внутренняя (тормозящая) связь также гидравлическая — в виде «гидравлической пружины», образованной переменным по ходу золотника сечением слива или подвода жидкости.

Сервомотор приводит в движение регулирующие клапаны высокого давления либо непосредственно, либо через распределительный кулачковый механизм. Клапаны после промперегрева пара могут управляться либо только от системы защиты, либо также и от системы регулирования, причем в последнем случае — как через свои отсечные золотники, так и через отсечные золотники сервомоторов. Выбор схемы управления клапанами промперегрева зависит от требований надежности и безопасности.

Маслоснабжение обоих каскадов усиления — проточного и отсечного — производится главным масляным насосом, установленным на одном валу с импеллером и сблокированным с ним в единую насосную группу.

Блок насосов располагается в опоре переднего подшипника турбины.

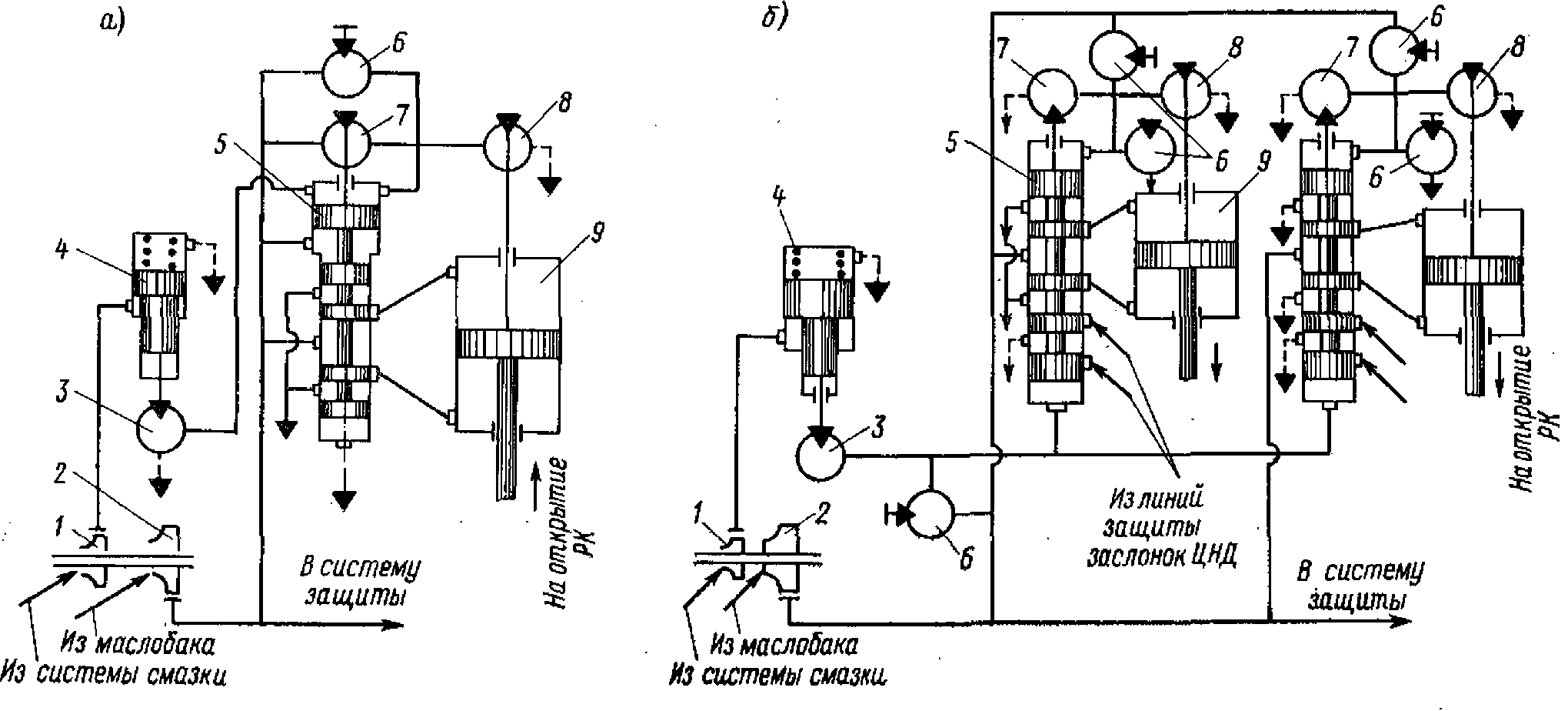

Рис. 6.7. Схемы регулирования турбин К-220-44 (а) и К-500-65/3000 (б)

1 — импеллер; 2 — главный масляный насос; 3 — золотник, управляемый регулятором скорости; 4 — регулятор скорости; 5 — отсечной золотник; 6 — настроечный дроссель; 7 — отсечной золотник; 8 — золотник обратной связи; 9 — главный сервомотор

Управление регулирующими клапанами осуществляется с помощью механизма управления, который, встроен в регулятор скорости и осуществляет перестановку клапанов за счет изменения сечения слива масла из проточной линии регулятора; площадь этого сечения определяется разностью координат золотника регулятора и подвижной буксы МУТ.

Во всех схемах предусматривается возможность ввода в систему регулирования электрических импульсов от энергосистемных устройств автоматики. В турбинах ранних выпусков это осуществляется за счет электродвигателя постоянного тока, перемещающего буксу МУТ. Начиная с турбины К-220-44, с каждой турбиной поставляется электрогидравлический преобразователь, способный воспринять и передать в систему регулирования импульсы малой длительности и большой амплитуды, что существенно расширило возможности управления турбиной в переходных и аварийных режимах энергосистемы.

Системы защиты турбин строятся по принципу полной независимости их от системы регулирования и имеют свои датчики, промежуточные усилители и исполнительные органы. Развитие систем защиты идет по пути увеличения надежности каждого элемента за счет совершенствования конструктивных решений, увеличения перестановочных усилий и применения новых конструкций, например замены золотниковых устройств мембранами, обладающими высокой надежностью.

Первичным элементом системы защиты по частоте вращения является сдвоенный кольцевой автомат безопасности (АБ), применяемый на всех современных турбинах ХТЗ и хорошо зарекомендовавший себя на практике.

Защита от осевого сдвига ротора обычно производится бесконтактным электроиндукционным реле, передающим сигналы на электромагниты защитных устройств, закрывающих при своем срабатывании все парозапорные органы турбины.

Защита от падения давления масла в системе смазки осуществляется, как правило, электрическим реле давления, также воздействующим на защитные устройства.