ГЛАВА ЧЕТВЕРТАЯ

ПИТАТЕЛЬНО-ДЕАЭРАЦИОННЫЕ УСТАНОВКИ

- КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ ПИТАТЕЛЬНЫХ НАСОСОВ

Питательные насосы в технологическом процессе работы энергоблока АЭС являются наиболее ответственными агрегатами из всех элементов вспомогательного оборудования. По своему месту, назначению и влиянию на надежность энергоблока питательный насос может быть отнесен к основному теплоэнергетическому оборудованию.

В отечественной энергетике для энергоблоков АЭС мощностью 2x220 и 2х500 МВт в качестве привода к питательным насосам применяется электрический двигатель, который прост, удобен и надежен в эксплуатации.

В энергоблоках ВВЭР-1000 применяются два питательных турбонасосных агрегата (по одному на каждую турбину

К-500-60/1500) с приводом каждого от паровой турбины типа ОК-12А, что обусловлено задачей повышения экономичности крупных энергоблоков АЭС с водо-водяными реакторами и двухконтурными технологическими схемами [5]. Увеличение частоты вращения центробежных питательных насосов позволяет сократить число ступеней и диаметры рабочих колес насоса при данном давлении, а следовательно, уменьшить габариты и массу насоса. В таких условиях турбопривод имеет несомненные преимущества перед электроприводом.

Эти преимущества в основном сводятся к следующему [5]: повышение частоты вращения осуществляется без применения редукторной передачи, увеличивает экономичность самой приводной турбины и снижает ее стоимость;

изменение частоты вращения паровой турбины — наиболее экономичный способ изменения производительности питательного насоса;

исключаются проблемы, связанные с созданием и эксплуатацией мощных электродвигателей, поскольку приводная паровая турбина может быть изготовлена на любую мощность привода насоса;

увеличивается полезная мощность, отдаваемая в сеть, за счет уменьшения расхода электроэнергии на собственные нужды АЭС.

Экономическая и эксплуатационная целесообразность применения питательных турбонасосных агрегатов (ПТНА) обоснована и обусловлена отечественным и зарубежным опытом проектирования и эксплуатации мощных энергоблоков АЭС [5, 6].

Применение быстроходных питательных насосов потребовало резкого увеличения подпора на всосе для обеспечения бескавитационного режима работы первой ступени насоса. Этот подпор уже не может быть достигнут только подъемом деаэратора питательно-деаэрационной установки на необходимую высоту, поэтому необходимо устанавливать сравнительно низкоскоростной бустерный насос, который обеспечивает необходимый подпор на всосе основного питательного насоса; привод бустерного насоса может осуществляться как от электродвигателя, так и от вала основного питательного насоса через понижающий редуктор.

Современные питательные насосы выполняются многоступенчатыми с числом ступеней, зависящим от частоты вращения, диаметра ступеней и давления, создаваемого насосом. Выпускаемые промышленностью питательные насосы имеют секционную либо двухкорпусную конструкцию [7].

Насосы секционного типа собираются из отдельных секций, состоящих из рабочего колеса и его направляющего аппарата. Крайние секции имеют всасывающий и нагнетательный патрубки.

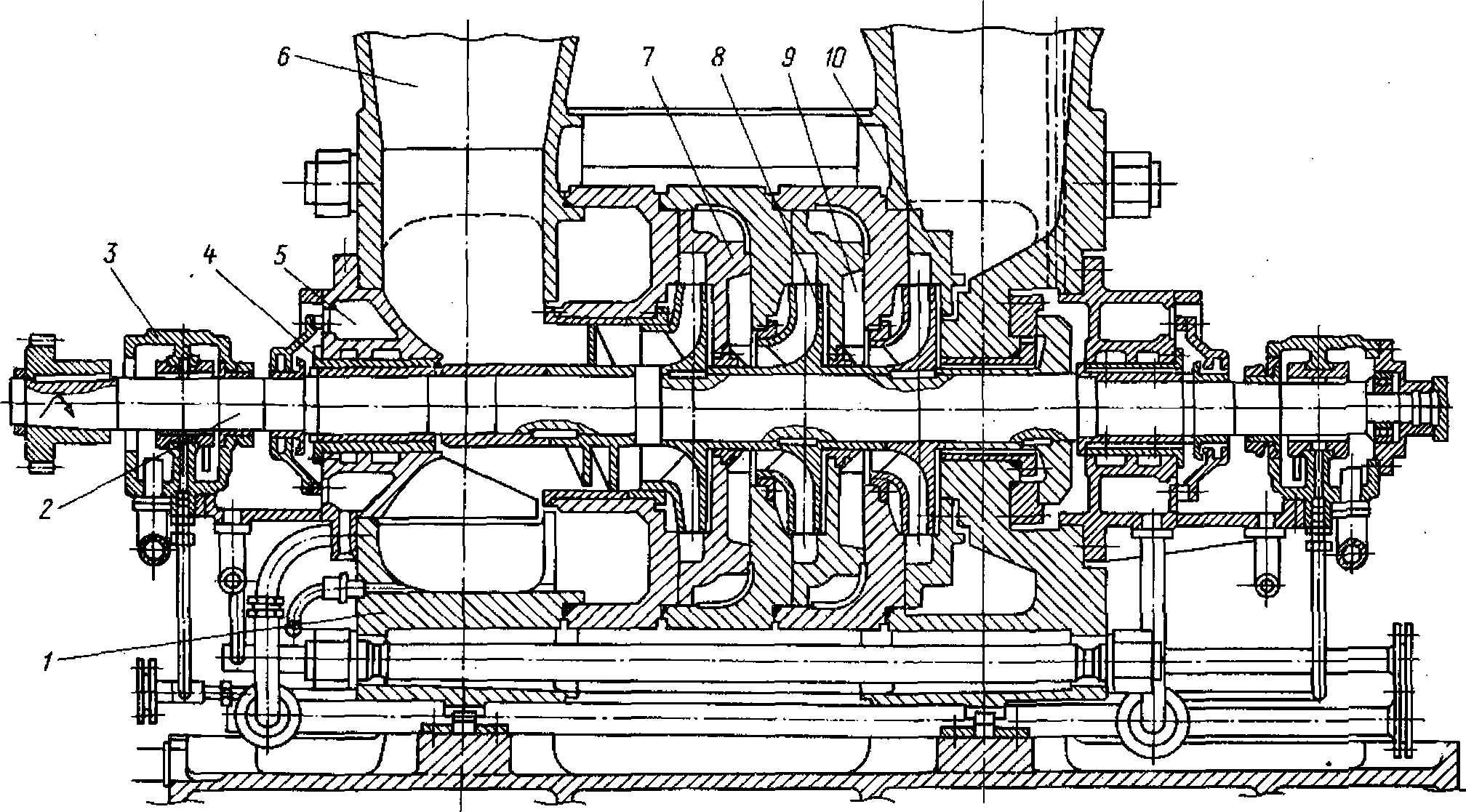

Рис. 4.1. Секционный питательный насос СПЭ 1650-75

Каждая секция центрируется относительно другой с помощью центрирующих буртов; соединение секций осуществляется стяжными болтами. Насосы этого типа обладают хорошими массогабаритными характеристиками. Однако при больших давлениях возможно нарушение плотности соединения секций, вследствие чего в отечественной практике широкое распространение нашли насосы двухкорпусного типа.

Двухкорпусные насосы уступают секционным в массовых и габаритных показателях, но обладают более высокой надежностью и удобны в сборке. При вскрытии двухкорпусного насоса не требуется отсоединение всасывающего и нагнетательного трубопроводов и не нарушается центровка насосного агрегата. Двухкорпусная конструкция создает благоприятные условия для равномерного теплового расширения корпусов насоса.

Секционный питательный насос (рис. 4.1) — центробежный горизонтальный однокорпусный многоступенчатый; предназначен для подачи питательной воды из деаэраторов в парогенераторы блока АЭС.

В состав насосного агрегата входят питательный насос, электродвигатель, соединительная зубчатая муфта, обратновертикальный клапан, комплект КИП и средства автоматики, система маслоснабжения. Основные узлы питательного насоса: сборный корпус 1, ротор 2, подшипники 3, комбинированные концевые уплотнения 4, разгрузочное устройство 5. Сборный корпус состоит из крышки всасывания 6, секций 7, ступеней 8, направляющих аппаратов 9 ступеней, направляющего аппарата 10 последней ступени.

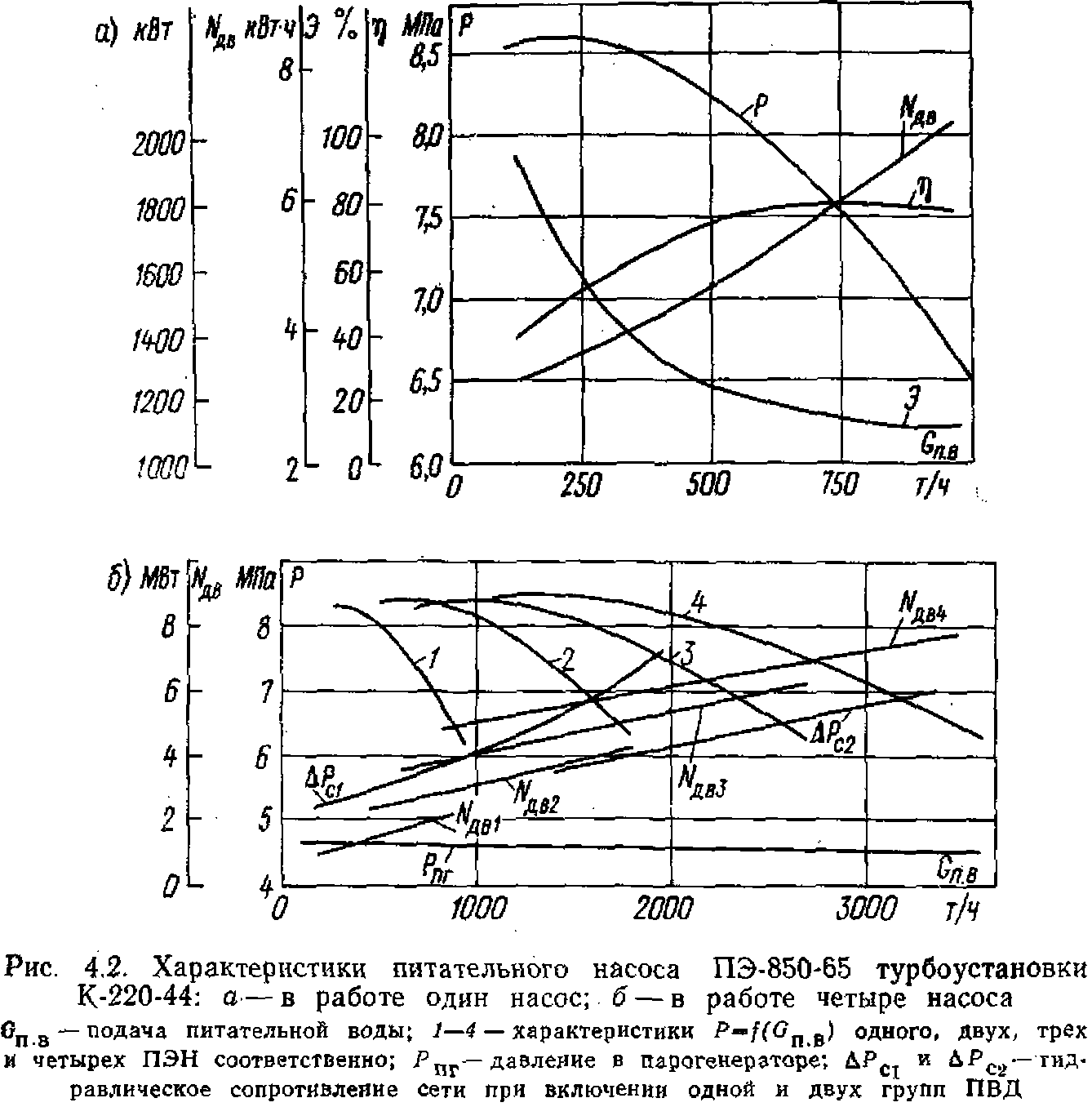

Характеристики питательного насоса приведены на рис. 4.2.

Принципиальным отличием секционных насосов ПЭ-850 и ПЭ-1650 друг от друга является наличие в последнем комбинированной первой ступени с предвключенный осевым колесом, которая позволяет уменьшить высоту расположения деаэратора или отказаться от применения бустерного насоса. Предвключенное колесо работает в условиях развитой кавитации, оно обеспечивает бескавитационную работу первой ступени. Колесо выполнено из стали, стойкой к кавитации и с увеличенным зазором по диаметру. Насос и электродвигатель устанавливаются на отдельных фундаментных плитах и соединены между собой зубчатыми муфтами.

Для подачи питательной воды в парогенераторы энергоблока АЭС с реактором типа ВВЭР-1000 применяется питательный насосный агрегат ПТ-3750-100 с приводом от конденсационной турбины ОК-12А. Главный трехступенчатый питательный насос непосредственно соединен с турбиной, а предвключенный бустерный насос ПД-750-200 — через понижающий редуктор. Трехступенчатый главный питательный насос ПТ-3750-75 имеет двухкорпусную конструкцию.

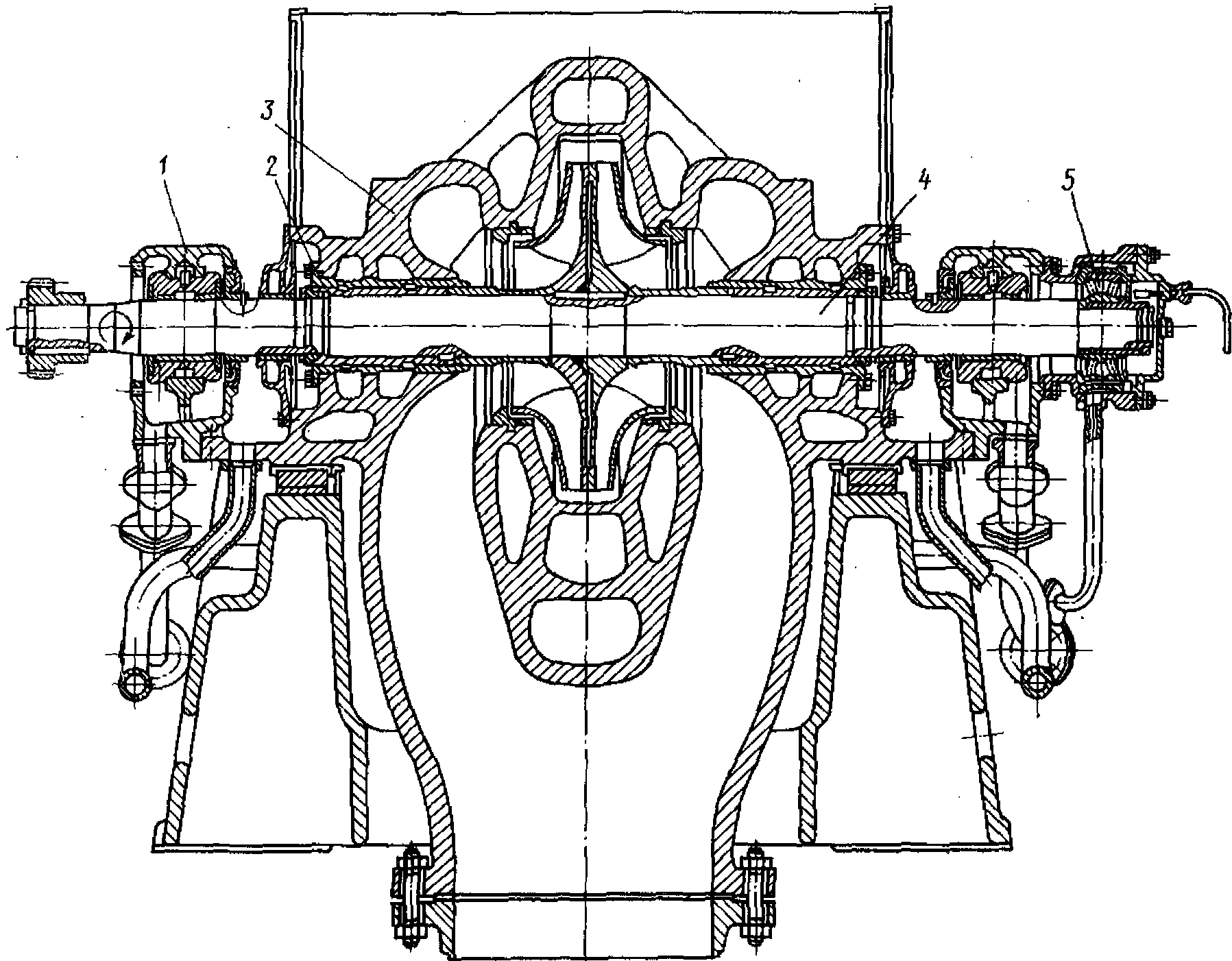

Предвключенный бустерный одноступенчатый питательный насос с рабочим колесом двустороннего всоса имеет конструкцию, аналогичную показанной на рис. 4.3. Для восприятия остаточных неуравновешенных усилий в насосе предусмотрен двусторонний упорный подшипник.

Все питательные насосы должны иметь на нагнетательной линии обратный клапан и устройство для рециркуляции воды при малых подачах насоса [7]. Обратный клапан предохраняет насос от обратного тока воды при аварийном останове насоса или при нахождении его в резерве с открытой задвижкой на нагнетании.

Устройство рециркуляции обеспечивает надежную работу насоса при малых подачах питательной воды. Если при нормальной частоте вращения не обеспечивать хотя бы минимальный расход воды через насос, то вода в насосе быстро нагревается, температура ее достигнет температуры насыщения при данном давлении и в насосе начнется парообразование. В эксплуатации это явление называется «запариванием» насоса.

Рис. 4.3. Предвключенный насос ПД-1600/180

1 — подшипник скольжения; 2 — концевое уплотнение щелевого типа; 3 — корпус; 4 — ротор; 5 — двухрядный сферический роликоподшипник

Особую опасность парообразование представляет для работы гидравлической пяты. При наличии пароводяной смеси в камере гидропаты несущая способность разгрузочного диска резко уменьшается, вследствие сжатия паровоздушной смеси диск может сместиться в сторону всоса на недопустимое расстояние, что приведет к трению о подпятник, а следовательно, к быстрому износу разгрузочного диска. В наиболее тяжелых случаях диск может быть сорван с вала насоса, а рабочие колеса повреждены при задевании о направляющие аппараты. Следует отметить, что вода, поступающая в гидропяту, при дросселировании через узкую щель дополнительно нагревается и парообразование в камере разгрузочного устройства может начаться раньше, чем в самом насосе. При малых подачах температура воды в камере гидропяты может на 10—15 °С превышать температуру воды на нагнетании.

Автоматическое включение рециркуляции позволяет избежать этих явлений, причем пропускная способность линии и клапана рециркуляции должна составлять около 25—30 % номинальной производительности насоса [7]. В качестве импульса для автоматического открытия клапана рециркуляции может быть использовано: снижение перепада давлений на измерительной диафрагме; уменьшение силы тока, потребляемого двигателем; увеличение нагрева воды в насосе. Линия рециркуляции должна включаться при закрытии обратного клапана на нагнетательной линии. Это обеспечивается замыканием электрических контактов на наружных рычагах обратного клапана. Линия рециркуляции должна быть присоединена к нагнетательной магистрали насоса до обратного клапана. Сброс воды через клапан рециркуляции производится в деаэратор.

Системы маслоснабжения и охлаждения.

Все современные питательные агрегаты имеют систему принудительной смазки, так как требуют значительного количества масла для смазки подшипников, зубчатых муфт, редукторов. Для насосов с турбинным приводом необходимо также обеспечить подачу масла в систему смазки и регулирования приводной турбины.

Системы маслоснабжения крупных питательных агрегатов могут быть подразделены на две группы: системы централизованного и индивидуального маслоснабжения.

Системы индивидуального маслоснабжения включают в себя маслобак, рабочие и пускорезервные маслонасосы, маслоохладители, фильтры, арматуру и маслопроводы. Рабочий маслонасос в этих системах располагается автономно или на валу электродвигателя и вступает в работу только после пуска агрегата. В момент пуска масло на подшипники может подаваться пускорезервным маслонасосом.

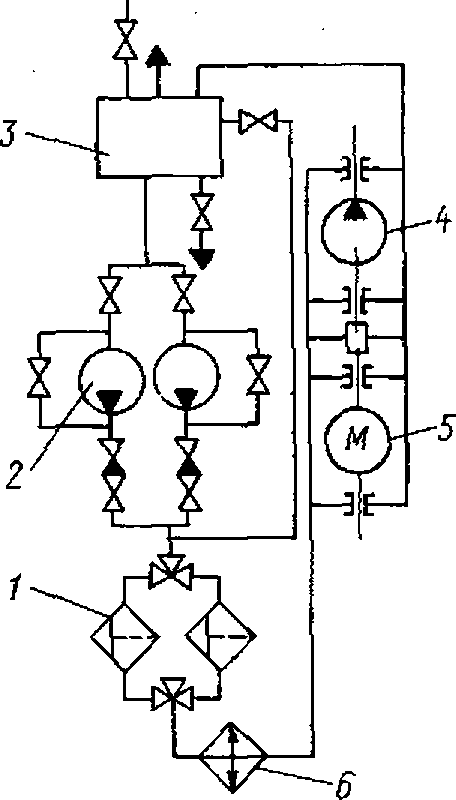

В системе смазки насоса и электродвигателя используется турбинное масло. Схема маслоснабжения насосного агрегата представлена на рис. 4.4.

Рис. 4.4. Схема маслоснабжения питательного насоса ПЭ-850-65

1 — масляный фильтр; 2 — масляный насос; 3 — масляный бак; 4 — питательный насос; 5 — электродвигатель; 6 — маслоохладитель

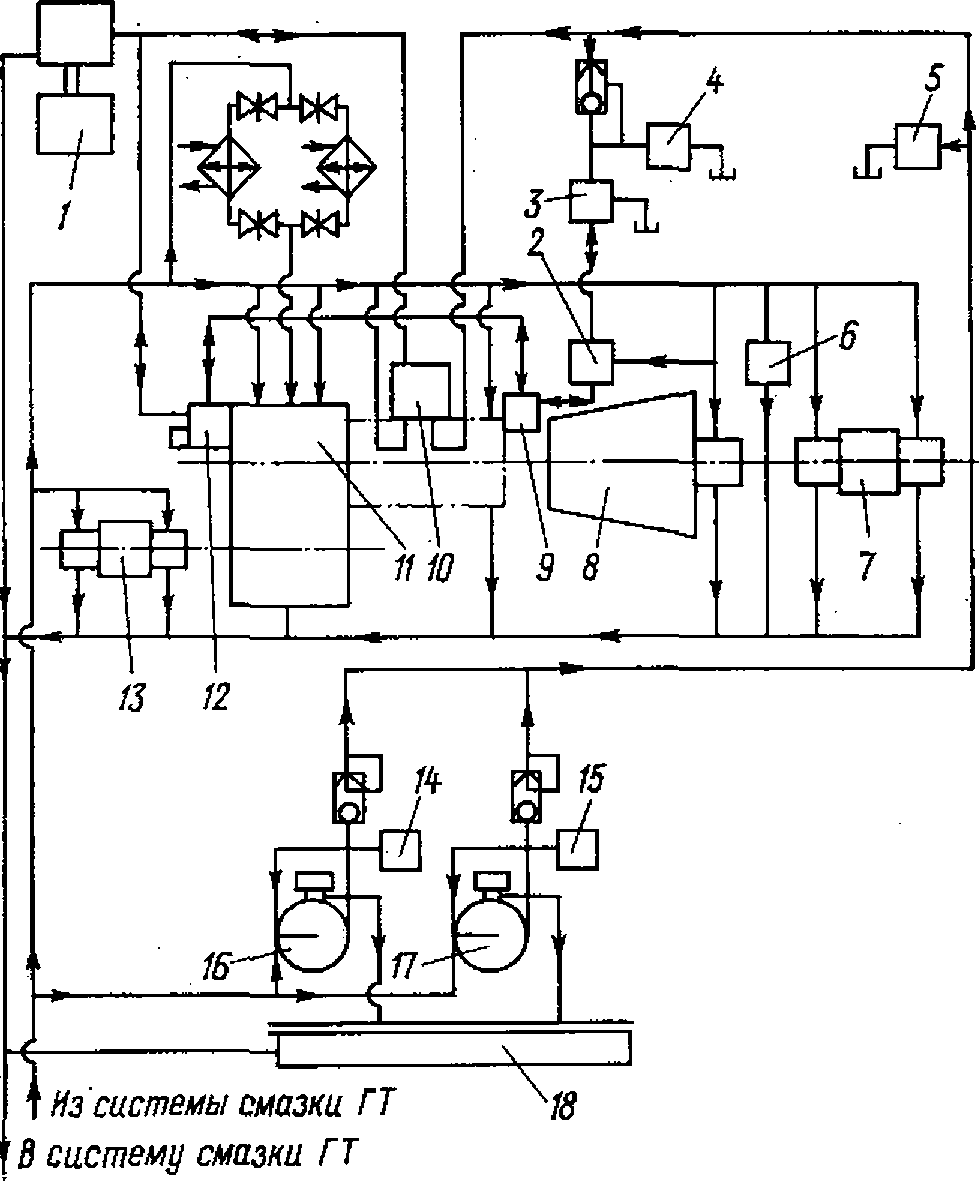

Установки с турбонасосами имеют систему централизованной смазки от общей маслосистемы турбоагрегата. Такая система смазки наиболее проста и надежна. Однако в питательных агрегатах с турбоприводом помимо масла низкого давления, используемого в системе смазки, необходимо иметь масло высокого давления для схемы регулирования приводной турбины. Для этой цели приводная турбина имеет свою маслосистему (рис. 4.5), состоящую из главного масляного насоса-регулятора, установленного на валу турбины, пускового маслонасоса, масляного бака, перепускного клапана, арматуры и маслопроводов.

Система маслоснабжения ПТНА является составной частью централизованной системы смазки главной турбины (ГТ) блока. Охлажденное и отфильтрованное в центральной системе ГТ масло подается на смазку зацепления редуктора через маслоохладители, а на смазку подшипников турбины, редуктора, главного питательного и бустерного насосов, а также на всас насосов системы автоматического регулирования (САР) — непосредственно. Для САР используются центробежные насосы. Из линии нагнетания насосов САР масло поступает в систему регулирования и защиты. Масло, отработанное в подшипниках, редукторе и в системе защиты, сливается в дренажный маслопровод ГТ блока, а из САР направляется на всос насосов САР.

В системе маслоснабжения ПТНА предусматривается 100 %-ное резервирование насосов САР. При этом резервный насос включается автоматически при понижении давления масла за работающим насосом до 0,8 МПа. Управление насосами в процессе пуска и останова блока производится по алгоритмам функциональной группы управления (ФГУ) ПТНА, а также по команде оператора с БЩУ.

Одно из требований, предъявляемых по условиям эксплуатации блока к комплектующему его оборудованию, — это сохранение оборудования, и, в частности, ПТНА, в работе в условиях кратковременной (до 3 с) потери напряжения собственных нужд блока. Смазка ПТНА в этой ситуации обеспечивается от централизованной системы смазки ГТ за счет компенсационной емкости, поддерживающей на входе в ПТНА давление масла не менее 0,08 МПа, благодаря чему исключается срабатывание защиты по падению давления смазки и гарантируется надежная работа ПТНА.

Рис. 4.5. Схема маслоснабжения приводной турбины ОК-12А

1 — клапан стопорный; 2 — реле давления смазки; 3 — выключатель дистанционный; 4 — гидроаккумулятор; 5 — регулятор уплотнений; 6 — валоповоротное устройство; 7 — насос главный питательный; 8 — турбина приводная; 9, 12 — затвор автоматический; 10 — блок регулирования; 11 — редуктор; 13 — насос бустерный; 14, 15 — реле включения насоса САР; 16, 17 — насос САР; 18 — бак сбора протечек

Снижение давления насоса САР при этом не приводит к срабатыванию защиты, так как маслоснабжение САР в условиях кратковременной потери напряжения собственных нужд блока обеспечивается малорасходным гидроаккумулятором, установленным на входе в систему защиты. Наличие гидроаккуммулятора в системе защиты не блокирует прохождения сигналов от других аварийных защит и не влияет на их быстродействие [5].

Система защиты и блокировки.

Современный питательный агрегат имеет весьма развитую систему защиты и блокировки, а также сигнализации и контроля. Это обеспечивает безопасность работы питательного агрегата и бесперебойную подачу питательной воды в парогенераторы энергоблоков АЭС.

Питательный насос автоматически отключается в следующих случаях:

при падении давления масла в системе смазки до 0,03 МПа;

при уменьшении давления за гидропятой до 0,9 МПа;

при уменьшении давления в нагнетательном патрубке до 4,5 МПа;

при понижении уровня в любом из деаэраторов до 500 мм;

при увеличении уровня в любом из ПВД до 3250 мм.

Отключение питательных насосов в двух последних случаях происходит с запретом АВР.

Для надежного снабжения парогенераторов водой предусмотрено автоматическое включение питательного насоса, находящегося в автоматическом резерве, в следующих случаях:

при отключении работающего насоса аварийной кнопкой или действием защиты;

при снижении давления в нагнетательном коллекторе питательной воды до 0,58 МПа.

Помимо защит на питательных агрегатах используется целый ряд блокировок, обеспечивающих безопасность работы питательного агрегата следующим образом:

при уменьшении расхода питательной воды через насос до 200 м3/ч автоматически открывается задвижка на трубопроводе рециркуляции; при увеличении расхода до 230 м3/ч задвижка закрывается;

при закрытой задвижке рециркуляции электродвигатель не включается;

при установке переключателя блокировок в положение «резерв» открывается первая по ходу задвижка на нагнетании соответствующего насоса; при установке в положение «отключено» на остановленном насосе указанная задвижка закрывается;

при отключении насоса последовательно автоматически 1) отключается электродвигатель, 2) закрывается задвижка на нагнетании, 3) открывается задвижка на трубопроводе рециркуляции, 4) отключается с выдержкой времени 5 мин маслонасос системы смазки.

Для того чтобы повысить надежность снабжения подшипников питательного насоса маслом, предусмотрено включение маслонасоса системы смазки, находящегося в автоматическом резерве, в следующих случаях:

при отключении электродвигателя работающего маслонасоса;

при снижении давления на нагнетании работающего маслонасоса до 0,07 МПа.

Кроме того, БЩУ и местный щит управления питательными насосами имеют развитую систему бленкеров, световую и звуковую сигнализацию, что обеспечивает надежную и безопасную эксплуатацию как собственно питательных агрегатов, так и энергоблока в целом.