ГЛАВА ВТОРАЯ

МАСЛОСИСТЕМЫ

- КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ МАСЛОСИСТЕМ СМАЗКИ ТУРБОУСТАНОВОК

- СИСТЕМА СМАЗКИ И ГИДРОПОДЪЕМА РОТОРОВ ТУРБИНЫ К-500-65/3000

В соответствии с требованиями ПТЭ [14], масляная система паротурбинных установок АЭС должна обеспечивать следующее:

надежность работы турбоагрегата во всех режимах;

пожаробезопасность;

поддержание качества масла в процессе эксплуатации в соответствии с нормами;

исключение протечек масла и попадания его в охлаждающую систему.

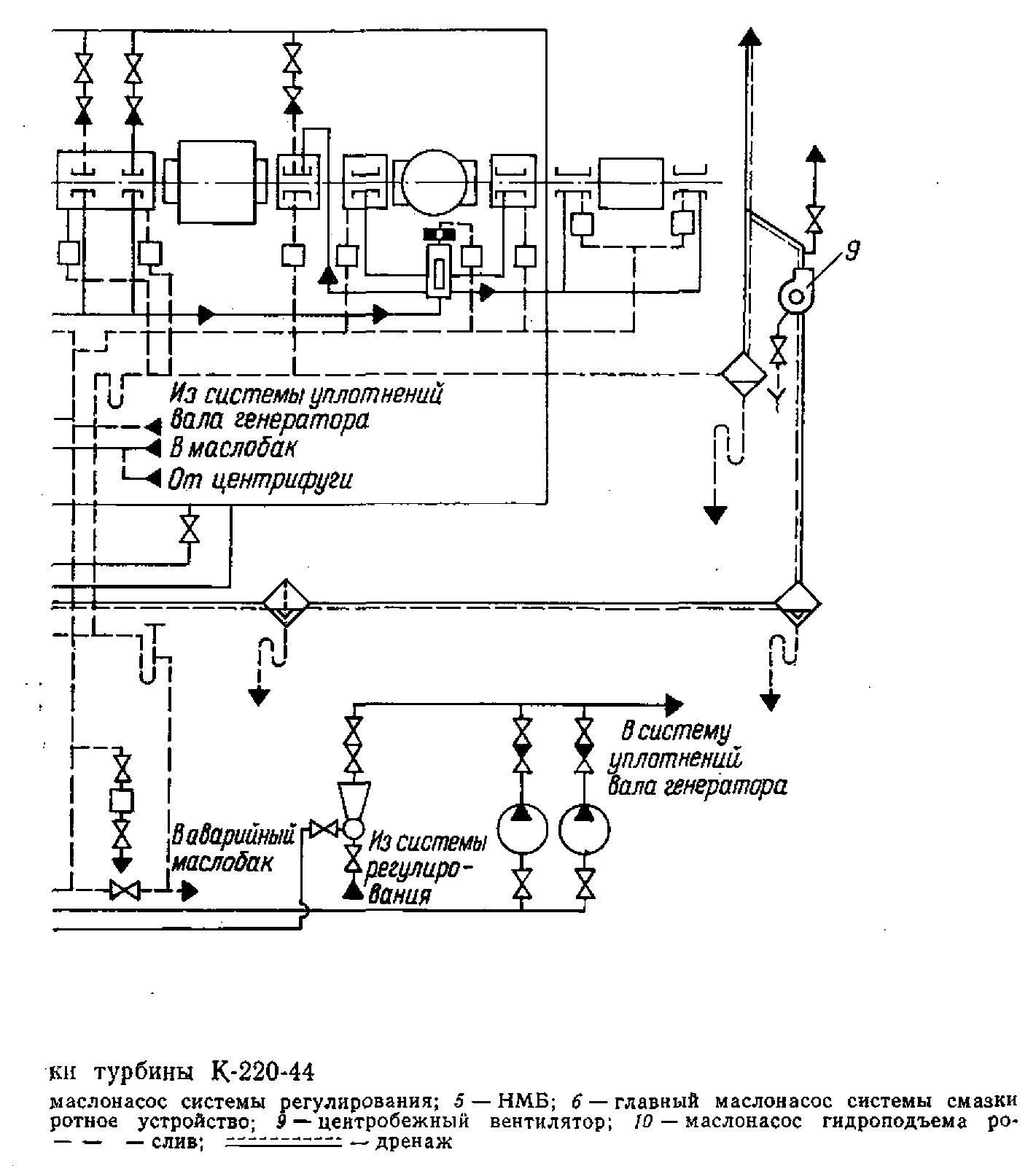

Масло используется в системе смазки и в системе регулирования турбоагрегата. В турбогенераторе с водородным охлаждением масло служит для смазки подшипников, а также используется для уплотнений водородной системы генератора.

В состав маслосистемы турбоустановки энергоблока АЭС входят:

система смазки турбоагрегата;

система регулирования и защиты турбоагрегата;

основные, главные, пусковые и вспомогательные маслонасосы системы смазки;

главный и нагнетательные маслобаки системы смазки (ГМБ и НМБ);

система охлаждения масла;

элементы защиты, блокировки и контроля системы смазки; система смазки и система уплотнений вала генератора; демпферный маслобак, масляный инжектор, резервный и аварийный маслонасосы системы уплотнений;

маслоохладители, гидрозатвор системы уплотнений;

элементы защиты, блокировки и контроля системы уплотнений;

маслопроводы системы смазки и системы уплотнений.

Все маслопроводы турбоустановки условно можно разделить на две основные группы. К первой группе относятся маслопроводы системы смазки турбоагрегата и маслопроводы системы уплотнений вала генератора с водородным охлаждением. Давление масла в системе смазки турбоагрегатов не превышает 0,3 МПа, а в системе уплотнений вала генератора (после регуляторов) — 0,4 МПа.

Ко второй группе относятся маслопроводы системы регулирования и защиты турбоагрегата. В этой системе масло является средой, передающей регулирующие импульсы, а также рабочей жидкостью гидравлических сервомоторов, золотников и клапанов. Максимальное давление в системе (без учета повышения давления во время динамических процессов) определяется давлением, развиваемым главным насосом системы смазки и регулирования, а это давление, в свою очередь, зависит от мощности, параметров и конструктивных особенностей турбоагрегата и составляет 1,6—1,8 МПа.

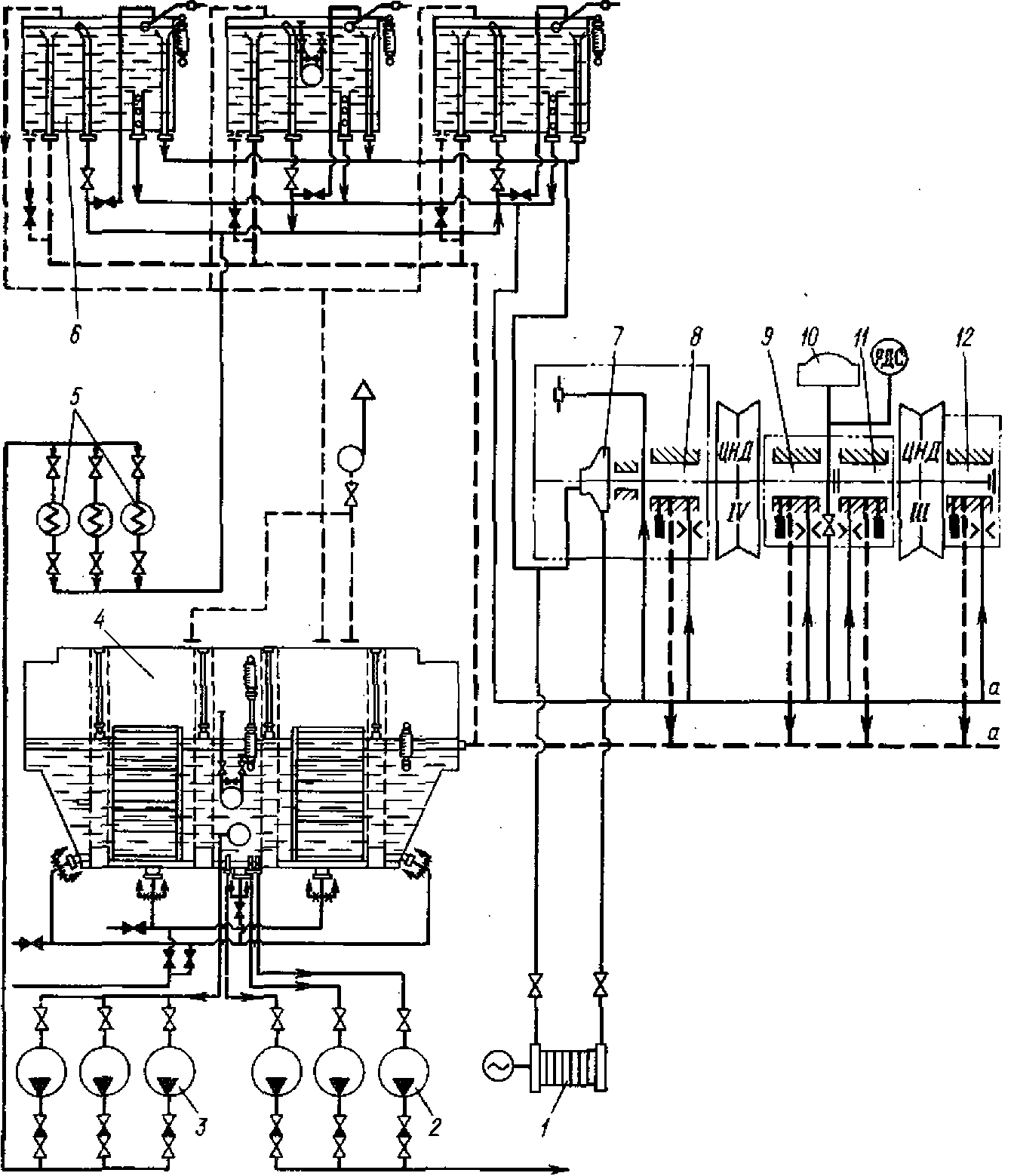

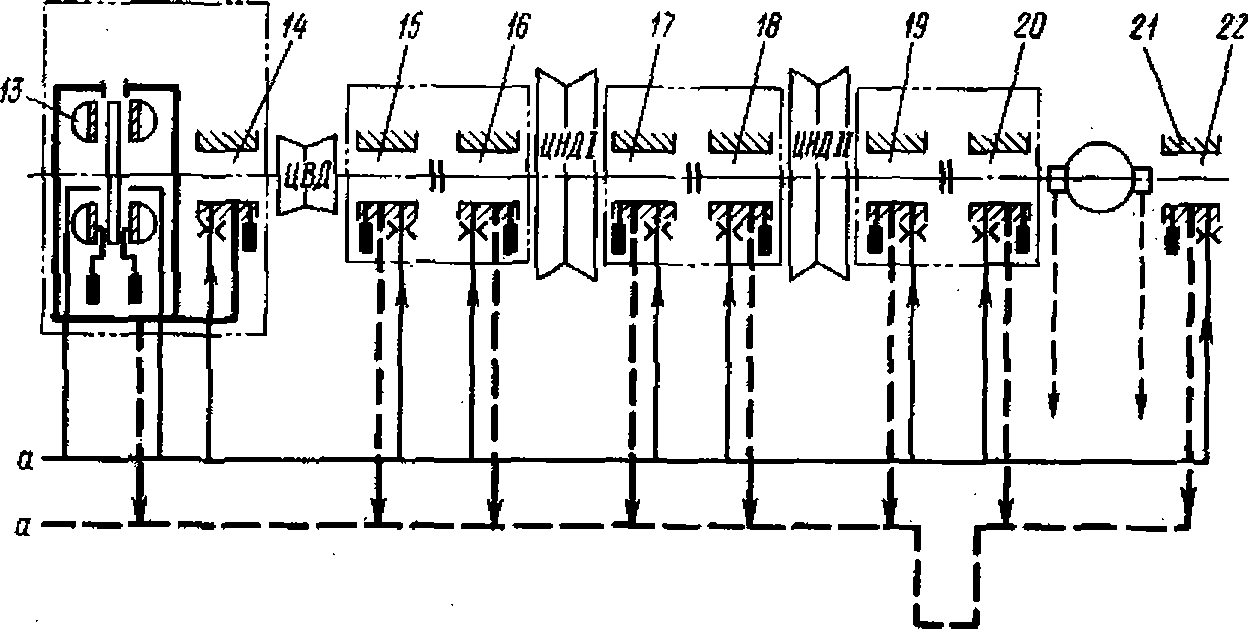

Система смазки турбины К-500-65/3000 (рис. 2.1) состоит из главного маслобака, трех маслонасосов, семи трубчатых маслоохладителей, трех нагнетательных маслобаков (НМБ), системы нагнетательных и сливных маслопроводов, а также системы КИП, смотровых и масломерных стекол.

Главный маслобак представляет собой емкость, устанавливаемую на отметке 3 м в машинном зале со стороны регулятора за пределами бокса турбины. Полость бака разделена сетчатыми перегородками-фильтрами на пять отсеков. В верхней крышке бака против каждой перегородки имеется люк для осмотра, очистки, выемки сеток фильтров.

Выделяющийся из масла воздух и водород отсасываются центробежным вентилятором. Масло из сливного коллектора подводится к центральной части бака и, растекаясь от подводящей трубы в обе стороны по боковым отсекам, поступает к первым (по ходу масла) сдвоенным сетчатым фильтрам, выполненным в виде прямоугольных рам.

После первых фильтров масло поступает в пластинчатые сепараторы, где из него выделяются растворенные газы. Из сепараторов через вторые сдвоенные сетчатые фильтры масло проникает в центральный «чистый» отсек и из него — в маслоприемную трубу, в которой просверлены отверстия для входа масла.

Такая конструкция подвода масла к насосам системы смазки исключает попадание в масло предметов, случайно оказавшихся в «чистом» отсеке в процессе ремонта или монтажа. В нижней части каждого отсека выполнено отверстие, к которому подведен трубопровод для аварийного слива масла и периодического слива отстоя.

Для контроля за уровнем масла в баке имеется расположенный на боковой стенке указатель уровня.

Из маслобака масло самотеком попадает к трем насосам, установленным ниже днища бака. Один насос находится в работе, второй в резерве, третий подключается вместо насоса, выведенного в ремонт. На трубопроводах, подводящих масло к насосам, установлены вентили (задвижки); на напорных трубопроводах от каждого насоса имеются обратные клапаны и вентили, с помощью которых неработающие насосы изолируются от напорной магистрали маслопровода или во время ремонта отсоединяются от трубопроводов, заполненных маслом.

В турбине К-500-65/3000 применена гравитационная система смазки. Масло насосом подается в маслоохладители, где охлаждается до температуры 40—45 °С, из маслоохладителей направляется в нагнетательные баки, установленные на такой высоте в машинном зале, что это обеспечивает давление масла в нагнетательном трубопроводе на уровне подшипников около 0,98 МПа. НМБ идентичны по своей конструкции и представляют собой емкость, в днища которых вварены трубы. По одной из труб масло от насоса подается в бак; переливная труба обеспечивает постоянный уровень масла в НМБ за счет сброса избытка масла в сливной трубопровод.

При нормальной работе системы смазки расход масла через подводящий трубопровод обеспечивает уровень масла в НМБ несколько выше горловины переливной трубы, поэтому через смотровое стекло на переливной трубе постоянно просматривается сливающийся избыток масла.

Рис. 2.1. Схема смазки турбины К-500-65/3000

1 — пусковой насос системы регулирования; 2 — насос системы уплотнения вала генератора; 3 — насос системы смазки; 4 и 6 — бак масляный главный и нагнетательный; 5 — маслоохладитель; 7 — насос системы регулирования; 8, 9, 11, 12, 14—20, 22 — подшипники опорные; 10 — валоповоротное устройство; 13 — подшипник упорный; 21 — генератор

При снижении уровня масла в НМБ подается сигнал на блочный щит управления и включается в работу резервный маслонасос. Трубопровод подачи масла к насосу регулирования обеспечивает постоянное давление на всосе этого насоса. Через трубу с дозирующими отверстиями масло подается в нагнетательный коллектор системы смазки подшипников; труба одновременно является устройством для аварийного снабжения маслом подшипников в случае прекращения работы маслонасосов. При этом уровень масла в НМБ снижается, прекращается подача масла в трубопровод к насосу регулирования, что приводит к закрытию парораспределительных органов цилиндров высокого (ЦВД) и низкого (ЦНД) давления. При снижении частоты вращения ротора уменьшается количество масла, необходимое для нормальной работы подшипников, что дает возможность существенно снизить расход масла на смазку. Это достигается применением дозирующей трубы, через которую (после некоторого снижения уровня в НМБ) подается минимальное необходимое для обеспечения выбега количество масла.

Из нагнетательного коллектора масло подводится отдельными трубопроводами к десяти опорным и одному упорному подшипнику турбины, к шести подшипникам генератора, возбудителя и подвозбудителя, а также к валоповоротному устройству.

Из подшипников и валоповоротного устройства масло через сливные трубы со смотровыми стеклами попадает в сливной коллектор. Все горизонтальные участки маслопроводов прокладываются с уклоном 2:1000 к горизонту для обеспечения самотечного дренирования труб при останове маслонасосов.

Турбина К-500-65/3000 снабжена системой гидроподъема роторов. Необходимость в такой системе вызвана наличием в валопроводе пяти тяжелых турбинных роторов и ротора генератора, что при обычном способе подвода смазки к подшипникам требует большой мощности для пуска валоповоротного устройства. Кроме того, устойчивый масляный клин в подшипниках образуется при частоте вращения более 250—300 об/мин, а при пониженной частоте наблюдается полусухое трение в подшипниках, что приводит к значительному износу вкладышей и нарушению формы расточки подшипников.

Гидроподъем обеспечивает «всплытие» ротора на масляной пленке на высоту 0,04—0,06 мм и резко снижает мощность, потребную для вращения ротора.

Принцип действия системы гидроподъема роторов заключается в подводе масла под шейку ротора через отверстия в нижней половине вкладыша подшипника, причем давление и расход масла должны обеспечить достаточную подъемную силу для «всплытия» неподвижного ротора и создать сплошную струю масла.

Система гидроподъема состоит из трех масляных насосов высокого давления с электроприводами, трубопроводов высокого давления, обратных клапанов, предохранительного клапана, регулирующих вентилей. К насосам масло подается из системы смазки; каждый из насосов через обратный клапан подает масло в нагнетательный коллектор высокого давления. На напорном коллекторе установлен предохранительный клапан, через который сбрасывается масло в главный маслобак.

От нагнетательного коллектора масло подается к каждому опорному подшипнику через вентиль, с помощью которого регулируется расход и давление масла для обеспечения нужного уровня «всплытия» роторов.