Система смазки турбины К-220-44 (рис. 2.2) состоит из главного маслобака, двух масляных насосов системы смазки с индивидуальными электроприводами переменного тока, четырех трубчатых маслоохладителей, нагнетательного (одного или двух) маслобака, двух маслонасосов системы гидроподъема роторов, пускового маслонасоса системы регулирования, системы нагнетательных и сливных маслопроводов, а также системы КИП, смотровых и масломерных стекол.

Масло, забираемое маслонасосом смазки (второй маслонасос — резервный) из главного маслобака, через два маслоохладителя (два других маслоохладителя в резерве) подается в НМБ (маслобаки). Из НМБ через патрубок с дозирующими отверстиями масло поступает в нагнетательный коллектор системы смазки подшипников, через другой патрубок — на всос главного маслонасоса смазки и регулирования и пускового насоса системы регулирования. Излишки масла, подаваемого в НМБ через переливной маслопровод, отводятся в главный маслобак. За счет сброса избытка масла в НМБ поддерживается постоянный уровень, а следовательно, и постоянное давление на входе в подшипники и на всосе импульсного, главного и пускового насосов.

Проходящее через подшипники ротора турбины масло поступает в сливные маслопроводы, затем на дырчатый лист маслоприемной камеры главного маслобака, откуда сливается в «грязный» отсек маслобака.

Система смазки турбины К-220-44 не имеет принципиальных отличий от системы смазки турбины К-500-65/3000; принцип работы маслосистемы также гравитационный: имеется система гидроподъема роторов.

Главный маслонасос (импеллер) и импульсный маслонасос (датчик скорости) системы регулирования расположены на валу ротора турбины в корпусе переднего подшипника.

В главном маслобаке турбоагрегата содержится эксплуатационный запас масла, необходимый для нормальной работы системы смазки подшипников турбины, системы регулирования и системы уплотнений вала генератора. Одновременно в главном маслобаке происходит очистка масла от механических примесей и выделение влаги и шлама.

Во время эксплуатации при различных режимах в главном маслобаке должны поддерживаться следующие уровни масла по шкале маслоуказателя:

при неработающих маслонасосах смазки 1450 мм (для схемы с двумя НМБ) и 1300 мм (для схемы с одним НМБ);

при работающих маслонасосах смазки 50—170 мм (нормальный уровень); нуль (минимальный уровень) и —50 мм (аварийный уровень).

Главный маслобак (рис. 2.3) представляет собой емкость, к внутренней части которой приварены направляющие пазы. Эти пазы со вставляемыми в них маслофильтрами образуют перегородки и разделяют бак на три отсека: «грязный», «получистый» и «чистый». Каждый отсек имеет указатель уровня масла. К днищу маслобака у каждого отсека приваривается патрубок с фланцем для присоединения трубопровода аварийного слива масла.

Рис. 2.3. Схема включения главного маслобака в маслосистему турбины К-220-44

В «грязном» отсеке установлена маслоприемная камера, в верхнюю часть которой вварен дырчатый лист, выполняющий функции грубого фильтра и пеногасителя. В нижней части маслоприемной камеры вырезаны окна для слива масла. В днище «грязного» отсека врезан люк для осмотра, чистки и ремонта отсека и приварены патрубки с фланцами для присоединения трубопроводов слива масла из подшипников генератора, заполнения маслобака, отсоса газов.

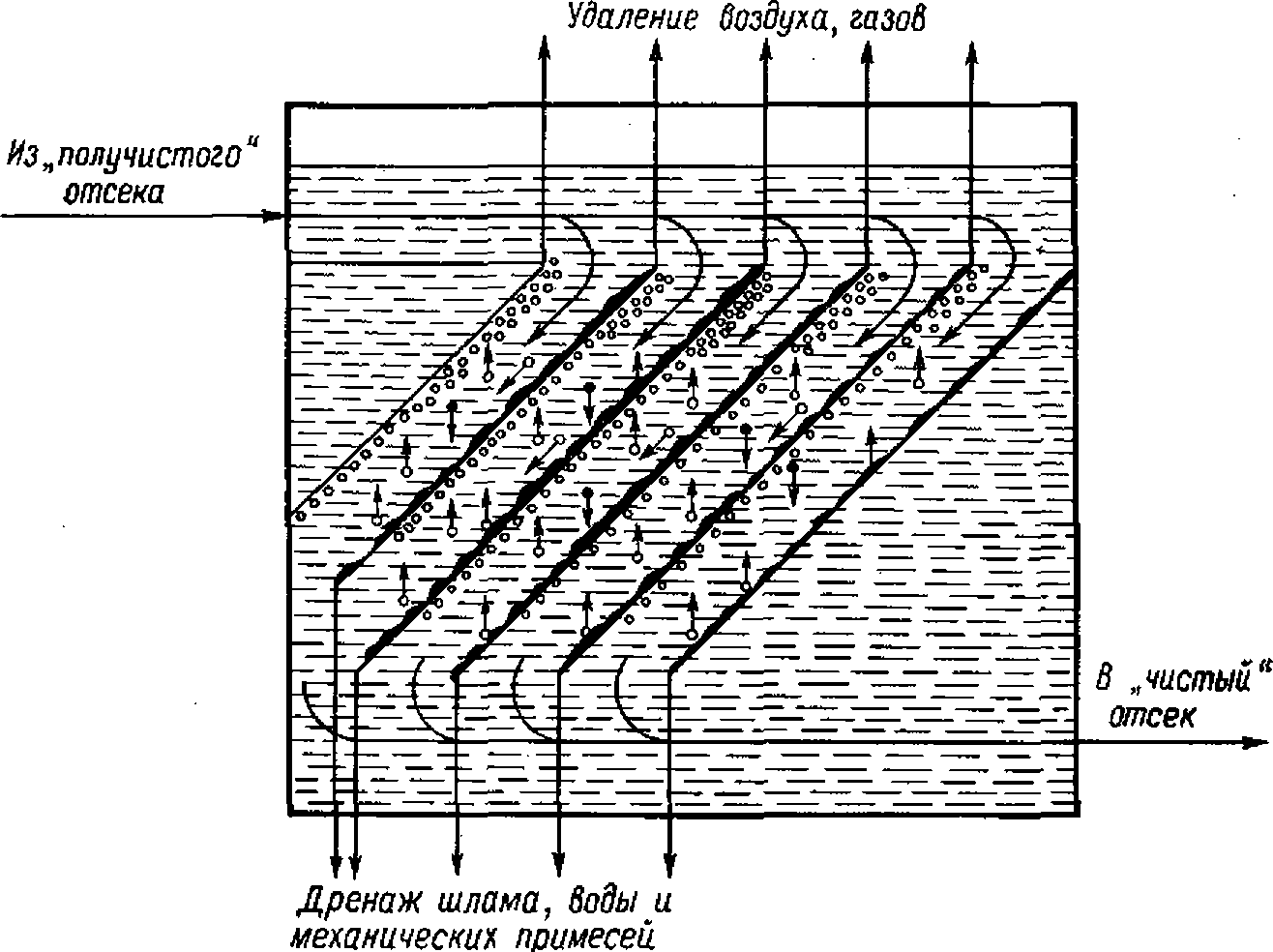

Рис. 2.4. Схема работы сепаратора в главном маслобаке турбоустановки

В «получистом» отсеке установлен сепаратор (воздухоотделитель), представляющий собой пакет наклонных перегородок; в образующихся между перегородками каналах масло освобождается от газов и частично от шлама и влаги. В нижней части сепаратора со стороны «чистого» отсека имеется окно для слива деаэрационного масла. Крышка сепаратора «получистого» отсека съемная, что позволяет производить выемку его для очистки.

К верхней части боковой стенки «получистого» отсека бака приварен патрубок с фланцем для присоединения трубопровода перелива масла.

К днищу бака в «чистом» отсеке приварены два патрубка для присоединения всасывающих трубопроводов маслонасосов смазки и подачи масла в систему уплотнений вала генератора. Над всасывающими патрубками расположен экран, предназначенный для предотвращения образования «воронки» на всасе маслонасосов при понижении уровня масла в маслобаке. К боковой стенке маслобака в «чистом» отсеке приварены штуцера для присоединения приборов сигнализации уровня в отсеке; в крышку отсека врезан люк для осмотра, чистки и ремонта отсека.

Фильтры, разделяющие маслобак на отсеки, состоят из четырех фильтрующих элементов, расположенных в два ряда. Фильтрующие элементы представляют собой прямоугольные рамы, на которые натянуты сетки. Сетка первого ряда фильтрующих элементов имеет 900, сетка второго ряда — 1500 отверстий на 1 см2 поверхности.

После «грязного» отсека масло проходит первую группу сетчатых фильтров, где очищается от механических примесей и поступает в сепаратор, находящийся в «получистом» отсеке. В сепараторе (рис. 2.4) мелкие пузырьки газа, находящиеся в масле, всплывают и на наклонной перегородке интенсивно объединяются, собираются в более крупные пузырьки, которые значительно быстрее покидают пакет перегородок и, всплывая с большой скоростью на поверхность масла, разрушаются. Время удаления воздуха (газа) пропорционально толщине слоя масла, ограниченного каждой парой пластин сепаратора, и обратно пропорционально диаметру пузырьков. К тому же скорость подъема пузырьков возрастает еще и потому, что сопротивление их движению вдоль наклонной стенки меньше, чем при прохождении через слой масла [3]. Выделившиеся из масла воздух и водород отсасываются в атмосферу центробежным вентилятором (эксгаустером).

После сепарации масло проходит вторую группу сетчатых фильтров и попадает в «чистый» отсек маслобака, откуда поступает на всас маслонасосов смазки и системы уплотнений вала генератора.

турбогенератора

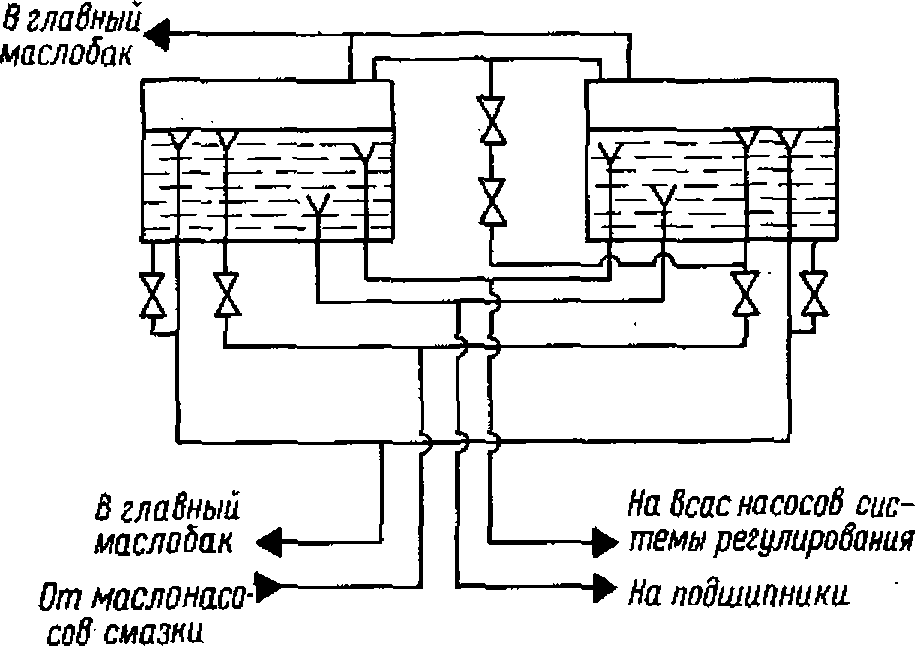

Рис. 2.5. Схема включения НМБ турбины К-220-44

В НМБ содержится запас масла, необходимый для обеспечения постоянного давления масла, поступающего на смазку подшипников турбоагрегата и на всос главного и пускового маслонасосов регулирования, а также аварийный запас масла, необходимого для смазки подшипников турбоагрегата на период выбега ротора при отключении маслонасосов смазки и в период аварийного останова турбоагрегата в случае отказа маслонасосов смазки. Установка НМБ на отметке, превышающей отметку оси подшипников турбоагрегата на 2,8 м, обеспечивает постоянное давление масла для смазки подшипников около 0,072 МПа.

НМБ представляет собой два бака прямоугольного сечения, изготовленные из стали (рис. 2.5). К днищам баков приварены патрубки с фланцами для присоединения трубопроводов.

Горловина патрубка подвода масла на всос к пусковому и главному маслонасосам поднята над днищем НМБ и расположена ниже трубопровода перелива на 250 мм (для схемы маслоснабжения с двумя маслобаками) и на 400 мм (для схемы маслоснабжения с одним маслобаком). Патрубок подвода масла к подшипникам турбоагрегата также поднят над днищем НМБ и имеет по высоте дозирующие отверстия.

В НМБ имеются: штуцер для подключения указателя уровня; два люка (с крышками) на крышке НМБ для осмотра, чистки и ремонта; реле уровня для автоматического включения резервного маслонасоса смазки при снижении уровня в НМБ до 200 мм по масломерному стеклу. Реле уровня устанавливается только на одном баке независимо от схемы маслоснабжения.

Маслонасос смазки предназначен для подачи масла в НМБ смазки турбоустановки К-220-44.

Главный маслонасос и импульсный центробежный насос системы регулирования конструктивно выполнены в одном корпусе. Основная часть корпуса блока насосов крепится с нагнетательным и всасывающим патрубками в опоре переднего подшипника турбины. Рабочее колесо главного маслонасоса подает масло в систему регулирования; рабочее колесо импеллера подает масло к регулятору скорости. В качестве органа, измеряющего импульсы, создаваемые импульсным маслонасосом, применен регулятор скорости системы регулирования (см. рис. 6.7). Усиленный импульс от регулятора скорости передается на отсечные золотники, которые управляют главным сервомотором и сервомоторами заслонок.

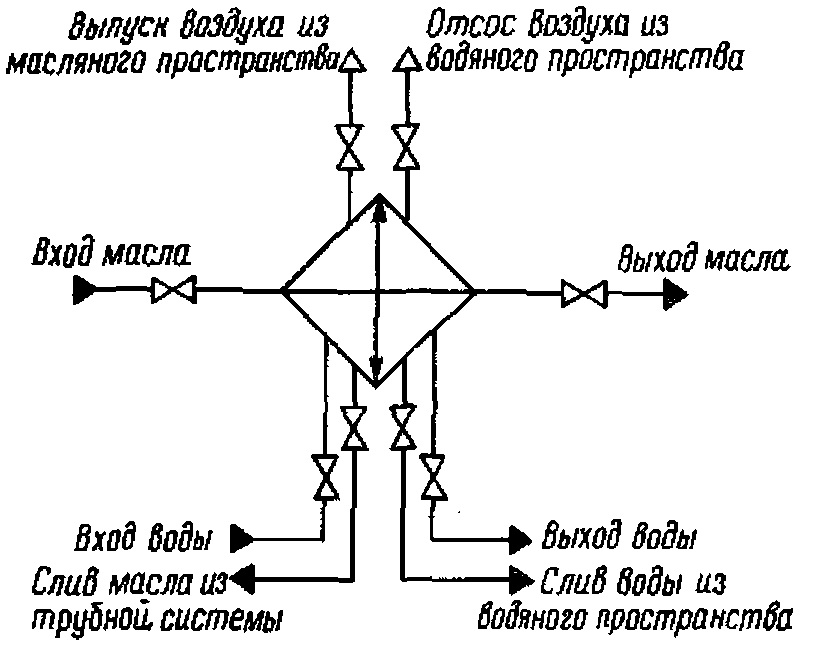

Маслоохладители типа МБ-90-135 (рис. 2.6) системы смазки турбоагрегата К-220-44 предназначены для охлаждения масла, поступающего на смазку подшипников турбоагрегата. На каждом установлено четыре маслоохладителя; при максимальной температуре охлаждающей воды два маслоохладителя находятся в работе и два в резерве, что позволяет во время эксплуатации отключать любой из маслоохладителей для чистки или ремонта.

Маслоохладитель типа МОУ-3 системы уплотнений вала генератора предназначен для охлаждения масла, поступающего в систему уплотнений вала генератора ТВВ-220-2А. Он имеет общее конструктивное исполнение с маслоохладителем МБ-90-135.