Процесс обогащения уранового топлива необходим для работы тепловых энергетических реакторов. Слабо обогащенное топливо, содержащее 1—5% 235U (обогащенное до 1—5%), используется в большинстве тепловых энергетических реакторов LWR, в то время как для большинства учебных и исследовательских тепловых реакторов требуется более высокая степень обогащения топлива.

Процессу обогащения топлива предшествует конверсия природного соединения U3O8 в газообразную высокоочищенную форму UF6, необходимую в технологии разделения изотопов (см. рис. 13.1). В зависимости от источника поступления уранового концентрата различают два процесса конверсии конверсия экстракционного раствора и метод фракционного испарения. В первом случае уран, извлеченный из отработавшего топлива методом растворной экстракции, очищается и переводится в UF6. Во втором — природное соединение U3O8 очищается и переводится в UF6. При этом для отделения UF6 и других летучих фторидов от нелетучих фторидов примесных элементов, содержащихся в U3O8, используют различие в давлении пара фтористых соединений. Полученный из уранового концентрата UF6 направляют на предприятие по обогащению топлива, например газоэффузионный завод. (Прохождение молекул UF6 через мельчайшие поры, размер которых меньше средней длины свободного пробега молекул, правильнее назвать не диффузией, а эффузией).

Хотя было предложено несколько концепций и методов проведения процесса обогащения или разделения изотопов, основными из них являются следующие

- газовая диффузия.

- газовое центрифм название;

- аэродинамическое разделение (метод разделительного сопла). Первые два процесса активно применяются на практике, третий находится в стадии испытаний

13.5.2. Центробежный процесс разделения. Принцип процесса разделения легкого и тяжелого изотопа урана в газовой центрифуге основан на гидродинамике распределения частиц при вращении. Когда газ (или пар), содержащий молекулы с различными массами (изотопные молекулы), подвергается центрифугированию, создается гравитационное поле. В результате, создаваемая полем сила гравитации распределяет молекулы с разными массами таким образом, что более тяжелые молекулы накапливаются у периферии центрифуги, в то время как более легкие остаются у центра вращения. Основное преимущество процесса центрифугирования заключается в том, что теоретический коэффициент разделения а, так же как и теоретический коэффициент обогащения а — 1, зависит от разницы в массах молекул изотопов, в то время как теоретические коэффициенты разделения и обогащения газодиффузионного процесса зависят от корня квадратного из отношения масс изотопов. Например, для разделения изотопов гексафторида урана UF6 центробежным методом а = 1,0086 и а - 1 = 0,0086, в то время как для газодиффузионного метода эти коэффициенты равны соответственно 1,0043 и 0,0043. Следовательно, теоретический коэффициент обогащения процесса центрифугирования в 2 раза превышает коэффициент обогащения для газодиффузионного процесса [см. (13.7а)]. В принципе с ростом скорости вращения центрифуги и удлинением ротора степень обогащения 235U на каждой ступени будет увеличиваться до некоторого уровня.

Исходя из гидродинамики центробежная или гравитационная сила

![]() (13.18)

(13.18)

где т — молекулярная масса частицы; г — радиус; w — угловая скорость вращения ротора центрифуги. При заданных значениях т и г центробежная сила (или эффект центрифугирования) пропорциональна квадрату угловой скорости со2. С увеличением угловой скорости центробежная сила, создающая механическое и тепловое давление (ввиду газового трения UF6) на периферии вращающейся центрифуги, быстро растет. При некоторых значениях механических и тепловых напряжений на периферии центрифуги могут образовываться трещины, вызванные механической и тепловой усталостью материала стенки центрифуги.

В газодиффузионном процессе коэффициент разделения ступени настолько мал, что требуется большое число последовательно соединенных ступеней для достижения уровня обогащения в 2—4%. В то же время коэффициент разделения ступени центробежного процесса таков, что для достижения той же степени обогащения требуются всего несколько последовательно соединенных центрифуг. В результате этот процесс требует только около 0,1 электрической мощности, потребляемой газодиффузионным процессом равной производительности. С другой стороны, для крупномасштабного производства выход обогащенного продукта из каждой центрифуги недостаточен, так что приходится устанавливать большое число (несколько тысяч) центрифуг. Центрифуги должны быть соединены последовательно и параллельно для обеспечения эквивалентной производительности газодиффузионного завода и необходимого уровня обогащения.

Из качественного и количественного сравнения коэффициентов разделения и обогащения, затрат электроэнергии и общего необходимого числа разделительных ступеней, видно, что центрифужный процесс потенциально конкурентоспособен с газодиффузионным процессом. Однако ограничение угловой скорости вращения ввиду возможного образования трещин на периферии центрифуги и недостаточный опыт крупномасштабной эксплуатации процесса могут создать проблемы, связанные с технологичностью и прочностью материалов, надежностью и производительностью центрифужного завода.

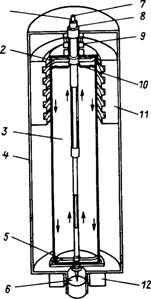

Вертикальный разрез одной из первых газовых центрифуг показан на рис. 13.8. Основным компонентом центрифуги является ротор, который поддерживается снизу игольчатым подшипником и сверху с помощью магнитной подвески. Это позволяет осуществить вращение ротора с очень высокими угловыми скоростями и крайне малыми потерями на трение. Исходный газ (UF6) проводится через центральную трубку, циркулирует во внутрироторном пространстве в направлениях, указанных стрелками. Обогащенный продукт попадает в верхний сборник и выводится через отборные трубки в верхней крышке, тогда как обедненный газ сначала собирается в нижней части (нижний сборник), а затем из-за разности давлений поступает наверх и также выводится через трубки в верхней крышке. Благодаря перепаду давлений между верхней и нижней крышками ротора необходимость в использовании насосов для отвода обогащенного и обедненного газов отпадает. Для минимизации потерь на трение в кольцевом пространстве между корпусом центрифуги и ротором создается вакуум. Нужная степень вакуума обеспечивается диффузионными, молекулярными и сорбционными насосами. В связи с этим в газовых центрифугах предъявляются высокие требования к герметичности трубок, вентилей и других компонентов, большое значение придается уплотнителям и средствам, фиксирующим разгерметизацию, например сенсорным датчикам давления.

Сравнение экономических показателей газодиффузионного и центрифужного заводов одинаковой производительности ЕРР от ежегодных отчислений с основного капитала при различных ценах на электроэнергию представлено на рис. 13.9. Ввиду недостаточного опыта строительства и эксплуатации крупных центрифужных заводов ежегодные отчисления с основного капитала для них определены не столь четко, как для газодиффузионных заводов [10, 15].

- Метод разделительного сопла. Метод разделительного сопла также называют методом аэродинамического разделения, так как поведение струи UF6/H2 или UF6/He при прохождении через сопло разделительной системы основано на принципах аэродинамики [9, 10]. В методе разделительного сопла струя газообразного UF6 (молярный объем 5%) в смеси с гелием или водородом (молярный объем 95%) проходит с большой скоростью через сопло вдоль искривленной стенки [16-18]. В месте выхода струи из поворота устанавливается устройство в виде ’’острия ножа”, предназначенного для разделения газового потока на легкую и тяжелую фракции, которые далее отсасываются отдельно по своим каналам (рис. 13.10).

1 — при газовой диффузии; 2 — при газовом центрифугировании

1

Рис. 13.9. Зависимость относительной стоимости ЕРР от ежегодных отчислений с основного капитала при различных стоимостях электроэнергии s, цент/ (кВт-ч):

Рис. 13.8. Вертикальный разрез газовой центрифуги:

Рис. 13.10. Схема работы разделительного сопла

Рис. 13.11. Конструкция трубчатого разделительного элемента с 10 разделительными щелями-соплами

1 — трубка питания; 2 — верхние отборные трубки; 3 — ротор; 4 — корпус; 5 — нижние отборные трубки; 6 — игольчатая опора и демпфер; 7 — трубка отвала; 8 — трубка отбора; 9 — магнит и демпфер; 10 — вращающийся замедлитель тяги; 11 — молекулярный насос; 12 — статор

Прохождение струи вдоль искривлений стенки вызывает частичное пространственное разделение легких и тяжелых компонентов смеси под действием центробежной силы (аналогично методу газовых центрифуг). Поток легкой фракции (обогащенный 235U) отклоняется от поверхности стенки, в то время как поток тяжелой фракции (обедненный 235U) движется вдоль нее. Для увеличения скорости струи, а тем самым и увеличения эффекта разделения изотопов в гравитационном поле в качестве вспомогательного газа применяются очень легкие водород и гелий.

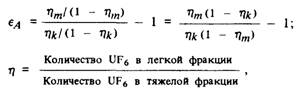

Рис. 13.12. Зависимость элементарного эффекта разделения еА от убыли n 235U в питании UF6 nUF6 равно отношению количества UF6 в легкой фракции к количеству UF6 в тяжелой фракции:

1 — экспериментальные данные; 2 — теоретическое равновесное разделение

Наилучшие на сегодняшний день достигнутые экспериментальные результаты метода разделительного сопла получены на сепарирующих элементах трубчатого типа на смеси UF6/H2.

На рис. 13.11 показана конструкция такого сепарирующего элемента. Десять сепарирующих щелей-сопл располагаются продольно на поверхности алюминиевой трубки с наружным диаметром около 10 см. Каждая щель-сопло изготавливается из полосы алюминия, соединяемой с трубкой путем "ласточкина хвоста". Внутренняя часть трубки расчленяется на 10 каналов. Пять из них используются для подачи питания, а другие пять - для отвода тяжелой фракции. Легкая же фракция, обогащенная 235U, отсасывается в приемник, служащий корпусом сепарирующего элемента.

Определенная экспериментально и рассчитанная теоретически зависимость между элементарным эффектом разделения изотопов урана еА и убылью 235U в подводимом газе UF6 (питании) ц показана на рис. 13.12. Элементарный эффект разделения и снижения 235U в питании в [16] определялся следующим образом:

(13.19)

(13.20)

где rib и т\т — мольные доли легкого изотопа урана 235U в легкой и тяжелой фракциях UF6.

Снижение или убыль 235U определяется как доля 235U, реально извлеченная из подведенного газа UF6, направленного в разделительную систему сопл. По математической аналогии элементарный эффект метода разделительного сопла соответствует коэффициенту обогащения ступени в газодиффузионном методе, а убыль 235U в подведенном газе доле питания, которая реально проходит через пористую перегородку в газодиффузионном процессе.

Экспериментальные результаты, изображенные на рис. 13.12, получены на смеси: UF6 (молярный объем 1,6%) и H2 (молярный объем 98,4%) при степени расширения 8 [16, 17]. При наименьшей исследованной убыли 235 U элементарный эффект составил 4,2%, т.е. почти в 10 раз больше среднего коэффициента обогащения ступени (0,0043) в газодиффузионном методе [16]. В условиях эксперимента, соответствующих реальным условиям, этот показатель сокращается до 3—4 раз (вместо 10) [16].

Зависящая от массы центробежная сипа [см. (13.18)], возникающая при прохождении газовой струи в сильно изогнутом сопле (вдоль искривленной стенки), является основной причиной, вызывающей разделение изотопов. Использование в смеси с UF6 вспомогательного газа H2 или Не также играет важную роль в разделении изотопов урана, вызывая дополнительный эффект, которым объясняется несовпадение верхней экспериментальной кривой на рис. 13.12 с нижней теоретической, изображающей верхний предел равновесного разделения изотопов для газового потока в изогнутом сопле с бесконечной скоростью (при стремлении угловой скорости w -> бесконечности).

Избыточный (или дополнительный) элементарный эффект разделения , являющийся разностью между экспериментальными и теоретически рассчитанными данными для равновесного разделения изотопов, может быть приписан аэродинамическому и диффузионному явлениям, связанным с нахождением в газовой смеси легкого вспомогательного газа H2 или Не. Аэродинамический эффект заключается в том, что легкий вспомогательный газ ускоряет тяжелые молекулы UF6 до сверхзвуковой скорости при прохождении через сопло, что усиливает элементарный эффект разделения изотопов [16, 19]. В эффекте диффузии легкий вспомогательный газ усиливает разницу в скоростях молекулярной диффузии для легких и тяжелых молекул UF6 в гравитационном поле центробежного потока и тем самым устанавливает разные времена для формирования равновесного распределения легких и тяжелых молекул. Время установления равновесного распределения молекул за счет диффузии для тяжелого изотопа урана короче, чем для легкого. Поэтому, в то время как молекулы тяжелого изотопа уже оказались на периферии гравитационного поля, молекулы легкого изотопа еще продолжают взаимную диффузию с молекулами вспомогательного газа в центральной зоне центробежного потока. В результате элементарный эффект или коэффициент обогащения ступени обогащения урана возрастает.

На рис. 13.13 представлен продольный разрез типичной разделительной ступени в сборе. Разделительная ступень состоит из бака-сборника с разделительными элементами распределителя подводимого газа, комбинации промежуточного и конечного охладителей подводимого газа, двухступенчатого центробежного компрессора и электродвигателя. Ступень обладает высокой пропускной способностью [16]. Подводимый газ UF6/H2 или UF6/He засасывается компрессором, пропускается через петлю и подается на распределитель, где смешивается с газовым потоком из предыдущей ступени. Затем подводимый газ подается на трубчатые разделительные элементы, где происходит разделение газового потока на легкую и тяжелую фракции. Легкая фракция собирается в баке, а тяжелая выводится из ступени и направляется на следующую ступень для дальнейшего разделения.

Нижняя петля оборудована трубой Вентури для измерений газового потока, дросселем и соединена с вакуумной системой ступени. Контрольная петля, предназначенная для индивидуального контроля за разделительными элементами, подсоединена к системе обеспечения вакуума. В верхней петле устанавливается другой дроссель, регулирующий подвод газа к ступени.

Рис. 13.13. Продольный разрез разделительной ступени в сборе (расчетная мощность РР около 2000 кг):

1 — дроссель; 2 — контрольная петля; 3 — тяжелая фракция; 4 — крышка; 5 — бак-сборник (отбор легкой фракции); 6 — разделительные элементы; 7 — питание из предыдущей ступени; 8 — распределитель питания; 9 — холодильник; 10 — компрессор; 11 — электродвигатель

Подводимый газ, нагретый на первой и второй ступенях центробежного насоса, затем охлаждается в промежуточном и конечном охладителях до температуры всасывания 40 °С.

- Лазерная и другие концепции разделения изотопов. В основе концепции лазерного разделения изотопов лежит следующий физический принцип: атомный и/или молекулярный газ поглощает свет лазера только строго определенной длины волны, характерной для данных атомов или молекул. При этом атом или молекула переходит в возбужденное состояние. Таким образом, облучая атомный или молекулярный газ перестраиваемым лазером в широком диапазоне длин волн, можно вызывать изменения в поведении нужного типа атомов и молекул.

Атомы или молекулы различных изотопов (например, урана или его гексафторида) одного и того же элемента поглощают несколько различные длины волн.

Поэтому с помощью подходящего подбора длин волн лазерного излучения каждый изотоп можно отделить независимо от других. То же справедливо и для молекул, содержащих атомы различных (двух или трех) изотопов одного химического элемента. Таким образом, перестраиваемые лазеры могут служить своего рода селекторами для отбора изотопа со строго соответствующей ему длиной волны.

Поглощая излучение лазера соответствующей длины волны и переходя при этом в возбужденное состояние, атомы или молекулы сильно меняют свои свойства. Используя это различие в свойствах в основном и возбужденном состояниях, можно провести разделение интересующих изотопов.

Особый интерес вызывает применение лазерной концепции разделения изотопов к атомам делящихся ядерных материалов, особенно к выделению 235 U из природного урана. Метод лазерного разделения включает в себя следующие основные стадии: 1) облучение атомов урана либо в виде металлического пара либо молекулярного соединения (UF6) в парообразном состоянии излучением перестраиваемого лазера; 2) идентификация полосы наибольшего поглощения излучения изотопом 235U и настройка частоты излучения лазера на эту полосу; 3) фотоионизация возбужденных атомов 235U либо фотодиссоциация возбужденных молекул 235UF6 другим источником светового излучения соответствующей длины волны или частоты; 4) извлечение образовавшихся ионов 235U из паров урана или UF6 с помощью воздействия электрического (или электростатического) поля — метода, часто применяемого для разделения заряженных частиц.

Несмотря на простоту метода лазерного разделения 235U, основанного на названных выше физических принципах, существует ряд трудностей фундаментального характера, которые могут существенным образом ограничить его применение для разделения изотопов урана: 1) малая эффективность поглощения излучения перестраиваемых лазеров паром урана или газом, т.е. вклад энергии в излучение лазера больше выхода поглощенной энергии; 2) сверхтонкая структура линии 235U, свойственная всем тяжелым элементам; 3) малые сечения фотоионизации атомов 235 U и фотодиссоциации молекул 235UF6; фотоионизация паров металла и диссоциация молекул газа имеют как свои преимущества, так и недостатки [И, 20]; 4) расстояние между полосами поглощения 235UF6 и 238UF6 настолько мало, что они перекрывают друг друга. Выборочное возбуждение молекул UFe достижимо только в случае расщепления полосы поглощения на индивидуальные вращательно-колебательные линии. Таким образом, существует область длин волн излучения, в которой 235U поглощает, а 238U остается прозрачным [21].

Кроме названных фундаментальных ограничений, в методе лазерного разделения могут возникать технические и экономические проблемы, трудности с материалами [22. 23]. Например, при высоких температурах пары урана чрезвычайно агрессивны и. подвергают коррозии многие материалы, участвующие в процессе. Что касается экономики, то на данном этапе невозможно точно оценить стоимость ЕРР для процесса лазерного разделения.

Первыми промышленными предприятиями по обогащению урана были заводы в Ок-Ридже, Теннесси, на которых использовались электромагнитный и термодиффузионный процессы. В обоих процессах в качестве исходного продукта применялся газ UF6. Электромагнитным процессом обеспечивалось 10—15%-ное обогащение 235U. Процесс тепловой диффузии обеспечивал только 0,86%-ное обогащение 235U [10]. Оба предприятия были остановлены, когда первый период эксплуатации газодиффузионного завода прошел очень успешно. Современные газодиффузионные заводы эффективны, надежны и экономичны.

Кроме перечисленных, существуют и другие концепции разделения изотопов урана, например фракционная перегонка, ионообмен, электромиграция и тд.

ОСНОВНЫЕ ПРЕИМУЩЕСТВА И НЕДОСТАТКИ МЕТОДОВ ОБОГАЩЕНИЯ ТОПЛИВА

Перечисленные ниже качественные характеристики методов приведены с учетом технологии, применяемых материалов, экономики.

Газодиффузионный метод

Преимущества:

- статичная система, эквивалентная мембранной системе; надежность; отсутствие движущихся деталей; нет больших проблем с оборудованием;

- крупномасштабность, эффективность, экономичность производства;

- отработанность технологии и материалов, большой опыт эксплуатации процесса.

Недостатки:

- из-за слишком малых размеров пор (около 5 • 10-6 см) перегородки легко засоряются;

- очень невысокий коэффициент разделения ступени, требующий несколько тысяч ступеней;

- большие затраты электроэнергии, требуемые для эксплуатации многочисленных насосов, компрессоров, холодильников и т.д.

Центробежный метод

Преимущества:

- в 2 раза больший, чем в газодиффузионном методе, коэффициент обогащения (0,0086/0,0043 = 2);

- возможно и небольшое, и крупномасштабное производства;

- низкие затраты электроэнергии (около 0,1 затрат при газодиффузиониом методе).

Недостатки:

- динамичная система, имеющая движущиеся детали (ротор и детали, приводящие его в движение) и требующая регулярной проверки;

- значительные центробежные силы, создаваемые на периферии центрифуг при высоких угловых скоростях;

- высокое механическое и тепловое давление газа на периферии, способное вызывать трещины ввиду усталости материала.

3. Метод разделительного сопла

Преимущества:

- отсутствие пористых перегородок;

- отсутствие центробежных сил; относительно небольшие максимальные механические и тепловые напряжения, создаваемые в движущихся деталях.

Недостатки:

- концентрация напряжений на кромке сопла, вызывающая усталость и растрескивание материала;

- коррозия материала разделительного ’’острия ножа”.

В приведенном выше описании метода разделительного сопла указывалось, что для устранения основных недостатков газодиффузионного и центробежного методов было предложено использовать систему реактивного сопла, искривленной стенки и ’’острия ножа” [16—18]. В то же время это ставит две новые проблемы (два недостатка, указанных выше), связанные с прочностью материалов сопла, стенки и ’’острия ножа” разделительной системы.

МАТЕРИАЛЫ, ИСПОЛЬЗУЕМЫЕ В ПРОЦЕССАХ ОБОГАЩЕНИЯ ТОПЛИВА

Во всех процессах обогащения основными материалами являются уран и его гексафторид UF6.

Ступени завода по обогащению, включая насосы, компрессоры, дроссели, холодильники и системы трубопроводов, изготавливаются из обычных конструкционных материалов, таких как низкоуглеродистые стали, нержавеющие стали, сплавы никеля, сплавы алюминия, медь и т.д. В частности, например, для газодиффузионного метода простые перегородки (или мембраны) с миллионами мельчайших пор изготавливаются из сплавов никеля ввиду их высокой коррозионной стойкости и относительно небольшого коэффициента теплового расширения. Баки или контейнеры каждой ступени лучше всего изготавливать из никелевого сплава или нержавеющей стали. С учетом экономических соображений бак можно изготовить из низкоуглеродистой стали с покрытием из никелевого сплава или нержавеющей стали для улучшения коррозионной стойкости.