В настоящее время UO2 представляет собой наиболее широко используемое в тепловых реакторах (LWR, HWR) топливо. При этом, если карбид урана UC находится на стадии изучения и разработки, нитрид UN следует считать перспективным топливом для энергетических реакторов будущего.

Доля плутониевой композиции в смешанном уран-плутониевом керамическом топливе UO2-PuO2 или (U, Pu)O2, используемом в LMFBR (например, в исследовательском реакторе FFTF или в проектируемом демонстрационном быстром энергетическом реакторе CRBR), составляет приблизительно 15%. Смешанные топлива на основе UC-PuC и UN-PuN или (U, Pu)С и (U, Pu)N, предназначенные для LMFBR находятся на стадии изучения.

Физические, теплофизические и механические свойства керамического уранового топлива UO2, UC и UN аналогичны свойствам керамического топлива PuO2, PuC и PuN соответственно. Выбор для LMFBR плутониевого керамического топлива обусловлен лучшими его ядерными свойствами в спектре быстрых энергетических реакторов по сравнению с урановым топливом. Так как Pu является сильно концентрированным делящимся материалом, то в реакторе он должен быть разбавлен сырьевым материалом (238U или 232Th). Смешанное уран-плутониевое керамическое топливо и керамическое урановое топливо имеют хорошие эксплуатационные характеристики, среди которых следует отметить высокую температуру плавления, термическую и радиационную стабильность, хорошо отработанную технологию изготовления и опыт эксплуатации (полученный от UO2 топлива). По этим причинам смешанное керамическое уран-плутониевое топливо рассматривается как перспективное ядерное топливо для LMFBR [13 — 15].

8.6.1. Смешанное керамическое уран-плутониевое оксидное топливо ( U , Pu)O2. Смешанное уран-плутониевое оксидное топливо (U, Pu)O2 используется в усовершенствоанных топливных элементах исследовательских и демонстрационных энергетических LMFBR. Оксидное топливо создает предпосылки для быстрой разработки топливных элементов из-за уже хорошо отработанной технологии фабрикации твэлов и обширного положительного опыта облучения. Это топливо, однако, не обеспечивает достаточной избыточной наработки горючего и короткие времена удвоения при требуемых темпах роста полезных ядерных мощностей.

Основные стадии фабрикации таблеток и топливных стержней из смешанного уран-плутониевого оксидного топлива приведены на рис. 8.9. Если исходные продукты представляют собой порошки UO2 и PuO2, то процедура переработки топлива может быть исключена. Все стадии плутониевого производства должны выполняться дистанционно и при безопасном обогащении.

Рис. 8.10. Диаграмма основных этапов изготовления топлива и твэлов из смешанного карбидного топлива (U, Pu)С (готовые порошки):

1 — фабрикация топлива; II - изготовление твэлов

- Смешанное керамическое уран-плутониевое карбидное топливо (U, Pu)С. На рис. 8.10 приведена схема основных этапов изготовления смешанного уран-плутониевого карбидного топлива, основанного на карботермическом восстановлении механической смеси диоксидов урана и плутония с графитом. Смесь оксидов урана и плутония с графитовым порошком прессуется для обеспечения плотного контакта между компонентами.

Рис. 8.12. Распределение в карбидной матрице из UC накопленного плутония и продуктов деления фиссиумной группы: циркония, неодима и молибдена (выгорание топлива в потоке тепловых нейтронов 47г.)

Рис. 8.11. Радиальное распределение урана и плутония в твэлах из карбидного уран-плутониевого топлива при облучении в потоке тепловых нейтронов до выгорания 4% (увеличенное выпадение продуктов деления при температуре 1100- 1300 °С)

Прореагировавший продукт размельчается, прессуется в топливные таблетки с помощью связующего элемента, например угольного воска, и спекается в вакууме при температуре 1600—1700 °С в течение требуемого для спекания времени. Для защиты здоровья персонала должен проводиться контроль газовой среды (СО, образующегося в течение химической реакции и процесса спекания) с помощью инфракрасного газового СО-анализатора [10].

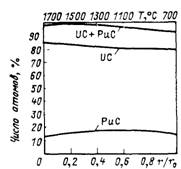

Предполагается, что влияние температуры на радиальное распределение керамических видов топлива (UC, PuC и UC PuC) должно быть примерно одинаковым при умеренном выгорании топливных элементов. На рис. 8.11 изображена радиальная и температурная зависимости распределения UC и PuC в гиперстехиометрическом или гипостехиометрическом смешанном уран-плутониевом карбидном топливе (U, Pu)С, облученном в потоке тепловых нейтронов до 4% выгорания. Радиальное распределение U и Pu количественно определялось электрозондирующим микроанализом [16, 17].

Показано, что в образце из смешанного карбида максимальное содержание PuC (до 18%) достигалось в периферийной части сердечника, в то время как содержание карбида урана уменьшалось с ростом расстояния от центра твэлов от 85 до 79%. Радиальная зависимость содержания PuC и UC и отличие суммы карбидов PuC и UC от 100% определяются наличием растворимых продуктов деления, концентрация которых увеличивается с ростом расстояния от центра твэла и депрессией плотности потока тепловых нейтронов в центральной области по сравнению с периферийной частью твэла. В то же время газовые продукты деления Хе, Kr и т.д. движутся в соответствии с температурным градиентом по направлению к центру твэла.

На рис. 8.12 изображено распределение продуктов деления Zr, Nd и Мо фиссиумной группы и растворенного в карбидной топливной матрице 239Pu, получающегося при конверсии из 238U при облучении в потоке тепловых нейтронов до выгорания 4%.

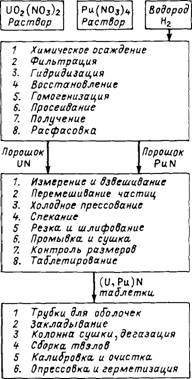

Рис. 8.13. Диаграмма основных этапов переработки, изготовления топлива и топливных элементов из смешанного нитридного топлива (U, Pu)N (исходные продукты из пурекс-процесса)

I - переработка топлива; II - фабрикация; III - изготовление твэлов

Увеличение содержания продуктов деления и накопленного плутония в периферийной части карбидных твэлов происходит из-за перераспределения U и Pu в карбидах. Перераспределение преимущественно происходит в период рекристаллизации топлива, а также в период роста зерен.

Явление перераспределения U или U и Pu характерно для всех видов керамического топлива, содержащего UO2, (U, Pu)O2, UC, (U, Pu)C,UN и (U, Pu)N, и происходит в период работы реактора. Перераспределение в однотопливных и смешанных топливных композициях при стехиометрическом, гипостехиометрическом и гиперстехиометрическом составах происходит преимущественно из-за рекристаллизации, а также в период роста зерен в керамическом топливе. Это предсказывается теоретически и наблюдается экспериментально [ 18—20].

- Смешанное керамическое уран-плутониевое нитридное топливо (U, Pu)N. Смешанное уран-плутониевое нитридное топливо (U, Pu)N - альтернатива усовершенствованному карбидному топливу LMFBR. На стадии подготовки, переработки топлива и фабрикации уран-плутониевого нитридного порошка в большинстве случаев используется метод гидридно-нитридно-вакуумной дегазации [11, 12]. Цель гидридной стадии - создание порошка с высокоразвитой поверхностью, который может быстро реагировать с азотом. Вакуумная дегазация позволяет уменьшить вклад нитридных соединений урана и плутония с высоким содержанием азота, например, таких как U2N3 и Pu2N3, образующихся наряду с мононитридами (U, Pu)N.

На рис. 8.13 показаны основные этапы переработки топлива, фабрикации таблеток из (U, Pu) N и топливных элементов на их основе. Механическая смесь порошков получается перемешиванием отдельно приготовленных нитридов урана UN и плутония PuN с номинальным массовым содержанием PuN = 15-20%.

Таблица 8.4. Давление паров над нитридным урановым UN и смешанным UO gPug 2N топливами

Порошки UN и PuN изготавливаются с использованием цикла гидридно-нитридно-вакуумной дегазации (рис. 8.13, пп. 7, 8), в требуемой пропорции размельчаются в шаровой мельнице (на 32 или 64 части), гидростатически или механически прессуются холодным способом в стержни или таблетки и выдерживаются в атмосфере азота в течение 3 ч при температуре 1900 °С и выше.

Физические свойства. Нитридная фаза UN находится в стехиометрическом состоянии по существу при температуре, близкой к комнатной. В [21, 22] показано, что при температуре 1500 °С и выше из-за изменения в растворимости компонентов наблюдаются как гипостехиометрическое состояние с отношением числа ядер азота и урана N/U в диапазоне от 0,92 до 0,96, так и гиперстехиометрическое состояние с отношением N/U от 1,01 до 1,04. Нитрид плутония PuN растворим во всех композициях в UN. Следует ожидать незначительных изменений температуры плавления смеси (U, Pu)N при вариации отношения U/Pu из-за идеальной растворимости между UN и PuN (UN плавится соответственно при температуре 2850 °С в атмосфере азота при давлении паров 0,25 МПа).

Смешанный (U, Pu)N не распадается при повышенных температурах в противоположность UN, но улетучивается при постоянном отношении U/(Pu, U). При динамическом равновесии скорость испарения контролируется или балансируется диффузией плутония в смешанных нитридах. Давление паров в различных образцах из UN и Ug.gPuo^N приведено в табл. 8.4 [23]. Следует отметить, что давление паров, образующихся при испарении смешанного нитрида (U, Pu)N, оказывает влияние на выбор толщины покрытия, толщины зазора между топливным сердечником и оболочкой и материала покрытия нитридных топливных элементов LMFBR.

Теплофизические и механические свойства. К наиболее важным теплофизическим свойствам (U, Pu)N относятся термический коэффициент линейного расширения, удельная теплоемкость и теплопроводность

(см. рис. 7.29-7.31). Теплопроводность (U, Pu)N или UN меньше, чем у (U, Pu)С или UC, но больше, чем у (U, Pu) O2 или UO2 при температурах выше 1000 °С.

Из анализа экспериментальных данных средняя теплопроводность К ad (для реальной плотности) связана с теплопроводностью топлива при теоретической плотности Kj-d смешанного топлива U0,8Pu0,2N,

U0,8Pu 0,2C ИЛИ U0.8Pu0,2O2 посредством пористости PF и дробного параметра 0 следующим образом:

![]() (8.11)

(8.11)

которая часто используется для расчета теплопроводности UN, UC или Ш2 при заданных температурах. В табл. 7.5 представлены наиболее важные механические свойства U0,85Pu0,15N в сравнении с данными для U. Средняя твердость образцов из U0,8Pu0,2N может быть найдена из рис. 7.32.

- Смешанное керамическое карбонитрядное топливо (U, Pu) (CN). Основными примесями, которые образуются в нитридном топливе при его изготовлении, являются кислород и углерод. Карбид урана UC полностью растворим в нитриде урана и плутония [24, 25]. Очевидно, что полная растворимость и взаимозаменяемость углерода и азота в карбо-нитридных системах (U, Pu) (CN) осуществима с физико-химической точки зрения. Физические, теплофизические и механические свойства карбонитридов (U, Pu) (CN) занимают промежуточное положение между свойствами карбидов и нитридов.

Для получения карбонитридов из примесного углерода можно использовать углеводородное соединение, например СН4 (вместо H2 на рис. 8.13).

Рис. 8.14. Диаграмма основных этапов переработки, изготовления топлива и топливных элементов из смешанного карбонитридного топлива (U, Pu)(CN)

Подобным образом, в процессе карботермического восстановления порошков UO2 и PuO2 химическую реакцию следует проводить в атмосфере смешанного азотно-аргонного потока (вместо вакуума, как показано на рис. 8.10) для фабрикации (U, Pu)С. Кроме того, может быть осуществлена фабрикация карбонитридов (U, Pu) (CN). Короче говоря, карбонитридное топливо может быть получено либо как модификация процессов фабрикации U, PuN, либо как модификация процесса фабрикации (U, Pu)С. На рис. 8.14 показана схема переработки смешанного карбонитридного топлива (U, Pu) (CN), фабрикации топлива и топливных стержней на его основе. Хотя кислород и содержится в (U, Pu)N, его растворимость ограничена как в UN, так и в PuN [26].