ЦИРКОНИЙ И ЕГО СПЛАВЫ

Только бериллий, магний, алюминий и цирконий являются металлическими элементами, имеющими низкое сечение поглощения (или захвата) тепловых нейтронов, и, следовательно, их можно использовать в качестве основных конструкционных материалов тепловых реакторов. Несмотря на минимальное сечение поглощения нейтронов и высокую температуру плавления, применение бериллия ограничивается его высокой стоимостью вследствие редкости и токсичностью. Магний занимает второе место по своим ядерным свойствам, совместим с урановым топливом и CO2 как теплоносителем, но из-за низкой температуры плавления и плохой коррозионной стойкости в воде и паре применяется лишь в газоохлаждаемых реакторах с невысокой рабочей температурой. Алюминий имеет относительное небольшое сечение поглощения, высокую теплопроводность, низкую стоимость вследствие широкой распространенности, однако вследствие невысокой температуры плавления и малой прочности при повышенных температурах его применение ограничивается исследовательскими реакторами на тепловых нейтронах с низкой рабочей температурой. И лишь цирконий, третий по ядерным параметрам элемент, имеет высокую температуру плавления, достаточно высокую механическую прочность при повышенных температурах, хорошую коррозионную стойкость в воде и паре, приемлемую стоимость и распространенность и потому широко применяется как конструкционный материал в легководных и тяжеловодных реакторах. Следует отметить и некоторое различие форм применения перечисленных элементов: бериллий и алюминий используются в виде относительно чистых металлов, тогда как магний и цирконий — в виде сплавов [13- 15,21].

Ниже с учетом основных свойств циркония мы оцениваем его преимущества и недостатки как конструкционного материала энергетических реакторов на тепловых нейтронах (легководных и тяжеловодных) .

Недостатки

- Низкая теплопроводность

- Относительно низкое тепловое расширение

- Невысокая коррозионная стойкость при высоких температурах

- Относительная дороговизна

Преимущества

- Низкое сечение поглощения тепловых нейтронов

- Высокая температура плавления

- Высокая механическая прочность при повышенных температурах

- Хорошая коррозионная стойкость в воде и парс

- Обрабатываемость и технологичность

- Приемлемая стоимость и распространенность

10.6.1. Распространенность, выделение из руд, получение и производство изделий из него. Несмотря на то что цирконий относится к редким металлам, но все же более распространен в земной коре, чем никель, медь, свинец и цинк. Основным минеральным сырьем для получения циркония является циркон ZrSi04 и баделеит ZrO2. Минералы циркония всегда содержат некоторое количество гафния (0,5-5% по массе), физические и химические свойства которого близки к свойствам циркония [21, 22].

Производство циркония включает процессы разделения циркония и гафния. Цирконий трудно поддается очистке, и полученный чистый металл может при контакте с окружающей средой загрязниться такими элементами, как O2, N2, H2 или CO2. Эти примеси оказывают сильное отрицательное влияние на свойства циркония и его сплавов.

Поскольку гафний имеет неприемлемо высокое сечение поглощения нейтронов, его необходимо отделить от циркония. Разработан ряд химических, физических и термических процессов такого разделения: фракционной кристаллизации, фракционного осаждения (выделения), экстракции селективными растворителями, ионного обмена, термической перегонки и т.д. [22—24].

Для получения из циркона металлического циркония в промышленности разработан модифицированный процесс Кролла [23, 24]. Процесс состоит из следующих основных операций:

- карбонизация циркона;

- хлорирование карбида циркония;

- очистка и уплотнение необработанного хлорида циркония;

- магнийтермическое восстановление очищенного хлорида циркония [см. ниже уравнение (10.5)];

- отделение MgCl2 от восстановленного циркония;

- дуговая плавка губчатого циркония.

Основная химическая реакция для получения густого циркония:

![]() (10.5)

(10.5)

Для получения высокочистого циркония применяют иодидный процесс, исходным сырьем для которого служит либо неочищенный порошок циркония кальцийтермического восстановления, либо губчатый металл модифицированного процесса Кролла.

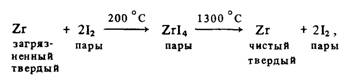

Химический процесс включает в себя непрерывные химические реакции и выражается следующим уравнением:

(10.6)

(10.6)

иллюстрирующим процесс получения чистого циркония из загрязненного через образование промежуточного соединения — тетраиодида циркония Zrl4 и непрерывную регенерацию иода, вступающего в реакцию с неочищенным цирконием.

Очищенный от гафния губчатый или иодидный цирконий может использоваться при производстве циркониевых сплавов, например циркалоев.

Технологические свойства холоднообработанного иодидного циркония превосходят свойства губчатого металла. Загрязнение циркония и сплавов кислородом, азотом и водородом снижают пластичность и повышают механическую прочность металла.

Обрабатываемость циркония в горячем состоянии (при ковке и прокатке) удовлетворительна. Эффект влияния газовых примесей (О2, N2. H2 и др.) на механические свойства при повышенных температурах не сохраняется. Свариваемость циркония в инертной атмосфере (в потоке Аг) даже лучше, чем у некоторых известных конструкционных материалов. Сварные швы, полученные таким способом, оказываются пластичными.

Методом спекания прессовок в вакууме или инертной атмосфере из порошкового циркония легко получают изделия с высокой плотностью и пластичностью.

- Ядерные, физические, теплофизические и механические свойства. Ниже приведены свойства и характеристики циркония как конструкционного материала.

Сечение поглощения тепловых нейтронов, б 0,180

Сечение рассеяния тепловых нейтронов, б............ 8,0

Плотность (теоретическая), г/см3 ............................. 6,50

Тип кристаллической решетки при 20-862 °С

(а-фаза) ...................................................................... ГПУ

параметры решетки при 20 °С, А

<0,005% Hf (по массе)..................................................... в =3,230; с = 5,147

1,2%Hf (по массе),........................................................... в = 3,231; с = 5,146

Тип кристаллической решетки при 862-1845 °С

(0-фаза) ................................................................... ОЦК

параметр решетки при 867 °С, А............................ в = 3,62

Температура плавления, °С..................................... 1852 ± 10

Температура кипения (приблизительно), °С . . . . 3580

Удельная теплоемкость с„ при 20 °С, Дж/(г-°С) 0,28

Теплопроводность при 20 °С, Дж/(см-с,0С) 0,18

Линейный коэффициент теплового расширения при 20 °С, 10-6/°С:

направление <0,005% Hf (по массе) 1,2% Hf (по массе) а 5,64 5,69

с 6,39 6,09

Предел прочности при растяжении, МПа: губчатого

отожженного ..................................................................... 390-490

холоднодеформированного ............................................ 640—720

иодидного

отожженного ................................................................... 205—240

холоднодеформированного ............................................ 550—620

Предел текучести при растяжении, МПа: губчатого

отожженного ..................................................................... 240-310

холоднодеформированного .............................................. 550-650

иодидного

отожженного .................................................................. 685—1030

Модуль упругости, МПа:

губчатого отожженного................................................. 83 300- 86 240

иодидного отожженного ............................................... 93 100 — 96 050

Удлинение, %

губчатого отожженного................................................. 20-30

иодидного отожженного ............................................... 30-40

Твердость по Роквеллу

губчатого отожженного................................................. 75—85

иодидного отожженного ............................................... 85—96

Превосходные ядерные, физические, тепловые и механические свойства циркония реализуются и в его сплавах, таких, например, как циркалой-2 и циркалой-4, разработанных и широко применяемых в качестве основных конструкционных материалов легководных и тяжеловодных реакторов.

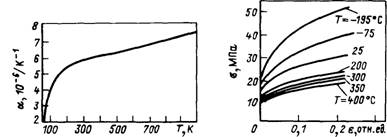

В дополнение к механическим свойствам на рис. 10.13 показана типичная температурная зависимость линейного коэффициента термического расширения циркония, а на рис. 10.14 представлены диаграммы растяжения отожженного кристаллического Zr при различных температурах.

Рис. 10.13. Изменение коэффициента линейного расширения а циркония (с 1,2% Hf но массе) с температурой

Рис. 10.14. Кривые напряжение—деформация для отожженного кристаллического циркония при различных температурах

10.63. Циркониевые сплавы. Циркалой. Цирконий может образовывать двойные, тройные и многокомпонентные сплавы со многими элементами: бериллием, алюминием, хромом, медью, железом, молибденом, никелем, ниобием, оловом и тд. Легирующие элементы добавляют для повышения механических свойств и коррозионной стойкости циркония при повышенных температурах [21, 22, 25]. В большинстве выбранных и исследованных двойных и тройных систем имеются сплавы с высокой растворимостью одного или обоих легирующих элементов в губчатом или иодидном Zr. Основной способ производства циркониевых сплавов — дуговая плавка губчатого циркония с высокочистым оловом (циркалой) или с оловом и ниобием (сплав для высокотемпературного применения).

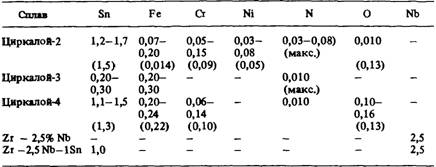

В качестве конструкционных и оболочечных материалов легководных и тяжеловодных реакторов широко применяются сплавы циркония типа циркалоев. Из них циркалой-2 используется в кипящих водяных и тяжеловодных реакторах, циркалой-4 — в энергетических водяных, а циркалой-3 — в некоторых судовых атомных установках. Химический состав перечисленных и некоторых перспективных сплавов циркония приведен в табл. 10.4.

Все сплавы циркония, в том числе циркалои, характеризуются высокой коррозионной стойкостью в воде и паре при температурах до 400 °С.

Таблица 10.4. Химический состав некоторых сплавов циркония (содержание по массе, %)

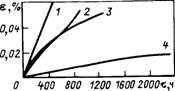

Рис. 10.15. Кривые ползучести циркониевых сшивов:

1 — сшив циркалой с 1,35% Sn (по массе) после экструзии; 2 — сплав Zr — 10,3% И - 7,8% Мо (по массе), старение 200 ч при 600 °С; 3 — сплав Zr - 2,27% Sn (по массе) после экструзии; 4 — сплав Zr — 1,48% Al (по массе) после экструзии

Рис. 10.16. Кривые ползучести:

1 — холоднодеформированного на 25% циркалоя-2 при а = 140 МПа; 2 — отожженного Zr - 2,5% Nb (по массе) при <7 = 140 МПа; 3 — холоднодеформированного на 20% Zr - 2,5% Nb при О = 240 МПа; 4 — холоднодеформированного на 15% циркалоя-2 при О = 116 МПа

Обладание этим качеством является, по существу, основным требованием к конструкционному материалу энергетических, кипящих водяных и тяжеловодных ядерных реакторов. Приведенные в табл. 10.12 легирующие цирконий элементы не только увеличивают его высокотемпературную коррозионную стойкость в воде и паре, но и улучшают прочностные и пластические свойства, практически не меняя сечение поглощения тепловых нейтронов.

По коррозионной стойкости циркалой-2 несколько превосходит сплавы Zr — 2,5% Nb (по массе) и Zr — 2,5% Nb — 1% Zn (по массе). Однако закалкой из области бета-фазы или (а + бета) -фазы и последующим старением при температуре ниже монотектоидного превращения (около 600 °С) у этих сплавов можно достичь большей прочности и пластичности, чем у циркалоя-2.

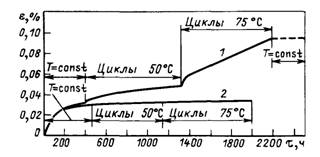

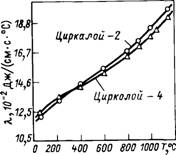

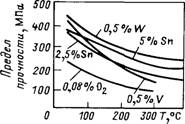

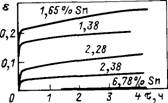

Для сравнения на рис. 10.15 представлены кривые ползучести различных сплавов циркония при 600 °С и напряжении 20 МПа, на рис. 10.16 — аналогичные кривые при 300 °С для циркалоя-2 и сплава Zr - 2,5% Nb (по массе) в различных структурных состояниях и при различных напряжениях, а на рис. 10.17 показано влияние термоциклирования на скорость ползучести термообработанных гидрированных и негидрированных образцов сплава Zr - 2,5% Nb (по массе) [26-28]. Температурная зависимость теплопроводности циркалоя-2 и циркалоя-4 представлена на рис. 10.18 [29, 30]. На рис. 10.19 показано влияние легирования на температурную зависимость предела прочности циркония с низким содержанием гафния, а на рис. 10.20 приведены результаты испытаний на ползучесть при 300 °С и напряжении 135 МПа образцов, полученных прессованием образцов циркониевых сплавов [15], а также массовое содержание олова в сплавах.

Рис. 10.17. Влияние термоциклирования на кривые ползучести термообработанного гидрированного (/) и негидрированного (2) сплава Zr — 2,5% Nb (по массе), Тисп = 300 °С, частота циклирования 2 цикла/сут при а = 175 МПа

Рис. 10.18. Изменение с температурой теплопроводности сплавов

Рис. 10.19. Температурная зависимость предела прочности при растяжении нелегированного (штриховая кривая) и легированного (сплошные кривые) циркония с низким содержанием гафния

Рис. 10.20. Кривые ползучести экструдированных сплавов циркония при 300 °С и напряжении О = 140 МПа