Хотя рассмотренная технология прогрева перепускных труб рекомендована типовой инструкцией для моноблоков [151] и может быть реализована, как показывают проведенные эксперименты, на дубль-блоках, ее дальнейшее усовершенствование (упрощение, облегчение воспроизводимости в условиях обычных эксплуатационныхпусков) весьма желательно. Ниже рассмотрим основные трудности, связанные с такой технологией.

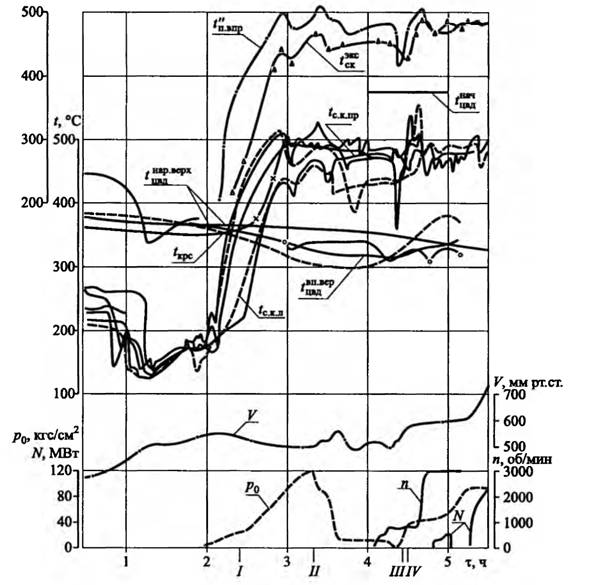

При отказе от использования байпаса ГПЗ открытие РК1-7 при п = 800 об/мин может быть обеспечено только при весьма низком давлении свежего пара (р0= 6- 10 кгс/см2). При частоте вращения п < 800 об/мин давление свежего пара поддерживается на уровне р0= 6-10 кгс/см2 до окончания прогрева паровпускных органов ЦВД и паропроводов горячего промперегрева. В таком режиме воздействие на пусковые впрыски с целью поддержания требуемого уровня температуры свежего пара приводит, как правило, к резким колебаниям, что может являться одной из причин захолаживания паровпуска ЦВД (рис. П5.10). Аналогичное явление наблюдалось и при пусках моноблока.

Рис. П5.10. Тепловое состояние ЦВД при пуске дубль-блока 300 МВт после 30 ч простоя (13.06.77). Остальные обозначения — см. рис. П5.2 и П5.5

Очевидно, что при пусках дубль-блоков продолжительность выдержки 10 мин при в = 800 об/мин недостаточна, так как только операция по открытию четырех клапанов Др-3 может занять 3-5 мин. Открытие же Др-3, сопровождающееся повышением р0, приводит к прекращению прогрева перепускных труб за РК5-7. Совмещение открытия Др-3 с повышением скорости вращения, как это произошло 06.06.77, не может быть рекомендовано для уменьшения времени выдержки. В этом случае имеется серьезная опасность задержки на критических оборотах валопровода; возможно также открытие РК5-7.

Результаты испытаний показывают, что прогрев перепускных труб при пусках после простоя 18 ч и более со скоростью Vn.т < 20 оС/мин требует четких действий оперативного персонала. При этом максимальные скорости прогрева, как правило, близки к предельно допустимым, а в ряде случаев (табл. П5.2) превышают величину Vn.т = 20 оС/мин.

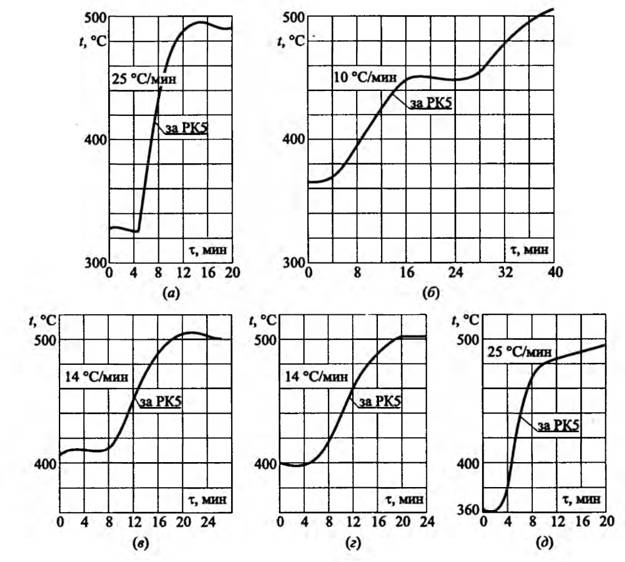

Следует отметить, что аналогичные трудности возникают на этапе нагружения при открытии РК5 (Ν = 180-210 МВт) в процессе пусков, а также при нагружении после ночных разгрузок. В этих режимах Vп.т достигает 20 °С/мин и более (рис. П5.11).

При разработке критерия термопрочности перепускных труб, на основе которого были приняты величины допустимых скоростей прогрева |Vп.т|, использован статический подход. Он заключается в том, что для всех режимов работы этих деталей за величину недопустимого (разрушающего) напряжения принята величина предела текучести. Затем, после введения коэффициента запаса, в качестве допустимой величины температурных напряжений было принято значение, равное (0,7-0,8)σ0,2·

Такой подход обеспечил простоту расчетной оценки допустимости режимов прогрева перепускных труб, проверявшихся при испытании моноблока 300 МВт. В рамках этого подхода удалось показать, что для квазистационарного режима прогрева допустимо Vп.т=60 0С/мин, а при резких изменениях температуры пара, близких к тепловому удару, допустимо Vn.т =33-44 0С/мин. Эти результаты позволили специалистам ВТИ и ЛМЗ принять решение об увеличении |Vп.т| с 15 до 30 °С/мин для пусков из горячего состояния и до 40 оС/мин — для пусков после простоя 18 ч и более. Это решение определялось тем, что технология и пусковая схема моноблока надежно обеспечивали выполнение принятых критериев. Безусловно, это прогрессивное решение позволило сделать очередной шаг на пути повышения маневренности энергоблоков 300 МВт. Столь же очевидно, что технологию, обеспечивающую скорости прогрева Vп.т<20 °С/мин, желательно упростить, отказавшись от прикрытия Др-3 и от критерия, не допускающего этого отказа. Для дубль-блока решение этой проблемы особенно актуально. Положительное решение проблемы отказа от критерия |Vп.т| < 20 оС/мин актуально для всех энергоблоков.

Однозначен ли отказ от критерия |Vп.т| < 20 оС/мин, отказ от прикрытия Др-3, соответствует ли это уменьшению долговечности перепускных труб? Рассмотрим этот вопрос. В каких случаях статический подход по оценке допустимых (разрушающих) напряжений, исключающих возникновение пластических деформаций, правомерен? Это справедливо, когда число циклов нагружения весьма мало и оборудование работает, в основном, в стационарном режиме.

Блоки 300 МВт активно участвуют в регулировании нагрузки энергосистем. Большинство этих блоков могут также участвовать в ночных разгрузках. За 6-8 ч работы при пониженных нагрузках перепускные трубы за РК5-7, которые при этом закрыты, остывают до 330-440 °C (рис. П5.9). В процессе утреннего нагружения при открытии клапанов, особенно при открытии РК5, возникают большие скорости прогрева (до 60 °С/мин) перепускных труб (рис. П5.9).

Рис. П5.11. Характеристика термонапряженного состояния перепускных труб (по скорости их прогрева) при нагружении после ночных разгрузок Костромской ГРЭС: (а) блока 7 (24.01.77); (б) блока 7 (31.01.77); (в) блока 6 (21.12.76); (г) блока 7 (11.01.77); (д) блока 7 (17.01.77)

Число таких режимов за 20 лет работы может превысить 5 000. За этот срок число пусковых режимов может составить 300-500. Если учесть еще 20-30 режимов расхолаживания и 10-20 режимов сбросов нагрузки, то станет очевидной неправомерность статического подхода к оценке долговечности перепускных труб, работающих в таком типичном режиме неизотермической малоцикловой усталости. Более того, заранее нельзя сказать, обеспечит ли статический подход более консервативную оценку долговечности этих деталей, чем расчет на малоцикловую термическую усталость. Дело в том, что, допуская величину температурных напряжений (0,7-0,8)σ0,2, мы исчерпываем ресурс пластичности детали через определенное число циклов знакопеременного нагружения. И только детальный анализ позволит сказать, какие режимы и какое их число допустимо.

В трудах ВТИ, в том числе В. Г. Зеленским с сотрудниками, обосновано существенное влияние нестационарных режимов на исчерпание ресурса паропроводов. Этот результат определил необходимость контроля отдельных элементов паропроводов, в том числе литых колен и других фасонных деталей, эксплуатируемых в условиях ползучести, не реже, чем через 300 циклов пуск-останов, что регламентировано РД 153-34.1-17.421-98.

Обследование показало, что до 1977 г. ни на одной ГРЭС с турбинами К-300-240 ЛМЗ операция прикрытия Др-3 не применялась. При этом скорости прогрева Vп.т, фиксируемые штатными приборами на моноблоках и дубль-блоках Костромской и Ириклинской ГРЭС, составляли приблизительно 60 °С/мин. Такая практика эксплуатации имела место в течение многих лет. Если учесть, что эти режимы сочетались с большим количеством ежесуточных (ночных) разгрузок-нагружений, в которых отмечены высокие скорости прогрева Vп.т за РК5, то закономерно возникновение вопроса: не привело ли это к развитию термоусталостных трещин в критических зонах этих деталей?

Статистические данные, собранные на ГРЭС с турбинами К-300-240 ЛМЗ (табл. П5.3), позволяют сделать следующие выводы.

Дефекты в перепускных трубах на большинстве ГРЭС не были обнаружены за весь период эксплуатации этих труб. Только на Костромской и Лукомльской ГРЭС были обнаружены дефекты в зоне сварных швов на наружной поверхности перепускных труб.

Весьма интересно, что наибольший размер дефекта (трещина длиной 250 мм и глубиной 26 мм) был обнаружен на перепускной трубе Костромской ГРЭС между СК и РК. Это был единственный стык, который потребовалось вырезать целиком. Все остальные дефекты, в том числе и трещины, имеющие размер до 80 мм, были устранены путем выборки дефектной зоны шлифмашинкой и последующей подварки. В целом, количество дефектов на вторых перепускных трубах несколько больше, чем на первых. На Костромской ГРЭС количество и характеристики дефектов на первых и вторых перепускных трубах приблизительно одинаковы. Это позволяет предположить, что выявленные дефекты в большей мере определяются качеством сварки, термообработки и термическими деформациями (перемещениями), превышающими нормативные при взаимодействии элементов системы «паропроводы - опорно-подвесная система - турбина».

Таблица П5.3. Дефекты, обнаруженные в перепускных трубах высокого давления турбины К-300-240 ЛМ3

Перепускные трубы высокого давления | Дата устранения дефекта | Станционный номер турбины | На перепускной трубе какого клапана обнаружен дефект | Характер и размер обнаруженного дефекта (место расположения дефекта — стык) | Способ устранения дефекта |

Костромская ГРЭС | |||||

Первые перепускные трубы (между стопорными и регулирующими клапанами) | 13.07.76 | 7 | 7 | Трещина 5 х 22 мм (глубина х длина) | Выборка, заварка |

03.04.75 | 3 | 6 | Трещина 20 х 10 мм | ||

03.04.75 | 3 | 1 | Трещина 26 х 250 мм | ||

Вторые перепускные трубы (между регулирующими клапанами ЦВД) | 13.07.76 | 7 | 3 | Трещина 6 х 24 мм | Выборка, заварка |

16.08.75 | 5 | 4 | Трещина 27 х 15 мм | ||

5 | 1 | Трещина 18 х 15 мм | |||

03.04.75 | 3 | 4 | Трещина 6 х 20 мм | ||

03.04.75 | 3 | 6 | Трещина 10 х 80 мм | ||

Лукомльская ГРЭС | |||||

Вторые перепускные трубы (между регулирующими клапанами ЦВД) | 07.04.72 | 2 | РК-4 | Объемная деформация в сечении шва | Выборка, подварка |

04.04.74 | 3 | То же | Непровар в корне шва | ||

04.04.74 | 3 | « | |||

10.08.77 | 3 | « | |||

Сырдарьинская ГРЭС. Дефекты на перепускных трубах блоков 1-5 не были обнаружены | |||||

Литовская ГРЭС. Дефекты в перепускных трубах не были обнаружены, сварные соединения не повреждались | |||||

Ириклинская ГРЭС. На блоках 1-5 при УЗД контроле сварных швов и визуальном контроле поверхности перепускных труб дефекты не обнаружены | |||||

Кармановская ГРЭС. Случаев выявления дефектов на перепускных трубах блоков 1-6 не было | |||||

Рязанская ГРЭС. Проверка перепускных труб блоков 1-6 не проводилась в связи с малой продолжительностью работы блоков | |||||

Средне-Уральская ГРЭС. С 1968 г. на перепускных трубах дефекты ни разу обнаружены не были | |||||

В противном случае мы должны были бы выявить картину значительного превышения дефектности вторых перепускных труб по сравнению с первыми, в том числе по количеству дефектов в перепускных трубах за РК1, 2 и 5, в которых возникают наибольшие напряжения. Однако в перепускных трубах за РК5 не было обнаружено ни одного дефекта. И это за весь срок службы на всех обследованных ГРЭС. Зато трещины размером 20, 22 и 80 мм были обнаружены в перепускных трубах РК6 и 7, условия работы которых существенно легче.

Далее следует остановиться на вопросе использования понятия допустимых скоростей прогрева перепускных труб в качестве критерия термопрочности этих деталей. Скорости прогрева могут быть корректно использованы для характеристики квазистационарного и близкого к нему режима прогрева детали. Однако в момент возникновения в перепускной трубе максимальных температурных напряжений (рис. П5.12) процесс прогрева этого элемента весьма далек от квазистационарного, при котором распределение температуры в детали и значения характерных разностей температур и напряжений неизменны во времени. Важным моментом является то, что рассмотрение этого процесса как теплового удара, при котором температура среды равна температуре пара в стопорном клапане, также приводит к качественному искажению реальной картины процесса, так как не учитывает процесс аккумуляции тепла в первых и вторых перепускных трубах и дросселирования в РК.

Результаты экспериментов, в которых измерялись температуры пара в СК до и за РК, подтверждают этот вывод. Очевидно, при определении размаха деформаций (Δε) в перепускных трубах недостаточно ограничиться рассмотрением простейших расчетных схем квазистационарного прогрева и теплового удара, а необходимо рассматривать реальные краевые условия, останавливаясь, в первую очередь, на наиболее тяжелых режимах, в которых ожидается максимум Δε.

Следует отметить, что такое понятие, как скорость прогрева перепускной трубы, неудобно для работников ТЭС. Процесс развития высоких, близких к максимальным, напряжений, образующихся при открытии РК во вторых перепускных трубах, весьма кратковременен и составляет от нескольких секунд до нескольких десятков секунд. Штатные приборы, фиксирующие температуру через 2 мин, не позволяют (без проведения компьютерных расчетов с использованием дополнительной информации по характеру изменения температуры среды и коэффициентов теплоотдачи) определить реальную картину прогрева этих труб.

Исходя из изложенного выше, целесообразно:

- отказаться от статического подхода к оценке термопрочности перепускных труб, использования понятия допустимых скоростей прогрева в качестве критерия термопрочности этих деталей;

- решить задачу обеспечения долговечности перепускных труб, работающих в условиях малоцикловой неизотермической усталости и ползучести, учитывая при этом повреждаемость, накапливаемую от всех режимов. При этом допустимость режима данного типа определяется той долей относительной повреждаемости, которая накапливается в деталях за весь срок службы от такого режима.

Правильность проведения режима в реальных условиях эксплуатации осуществляется путем контроля величин, определяющих меру повреждения детали. Принципиальным при этом должно быть требование удобства и надежности такого контроля в реальных условиях эксплуатации (если в результате оценки долговечности не окажется, что от этого контроля вообще можно отказаться).

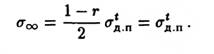

Рис. П5.12. Характеристики расчета упругих напряжений в перепускных трубах при пусках блоков Костромской ГРЭС по рекомендованной схеме и технологии: о — результаты расчета; Δt п.т =tв-tн; (а) блока ст. № 5 после 32 ч простоя 27.02.72; (б) блока ст. №3 после 39 ч простоя 25.06.75; (в) блока ст. №3 после 39 ч простоя 22.03.76

Такой отказ целесообразен при систематическом совершенствовании контроля микроповреждений(микроструктурный мониторинг) и макродефектов в гибах и сварных соединениях перепускных труб.

Рассмотрим условия, определявшие термонапряженное состояние перепускных труб в наиболее тяжелых режимах на примере пусков после суточного простоя блоков 5 и 3 Костромской ГРЭС (рис. П5.12). Эти режимы интересны, в первую очередь, тем, что давление свежего пара в стопорном клапане р0 перед толчком турбины и на этапе возникновения максимальных напряжений в перепускной трубе изменялось в этих режимах в диапазоне 56-40, 40-30 и 30-20 кгс/см2, соответственно, т. е. в пределах, которые могут быть обеспечены при пусках с отказом от прикрытия Д2. Покажем, что эти режимы могут рассматриваться как близкие к предельно жестким, которые, в свою очередь, могут иметь место при выполнении рекомендаций по пуску без прикрытия Др-3 (с допустимыми эксплуатационными отклонениями от этих рекомендаций). Так, хотя время простоя блоков составляло 32 ч в режиме 27.02.72 и 39 ч в режимах 25.06.75 и 22.04.76, температуры перепускной трубы за РК2 перед толчком турбины tρκ2=74,96 и 112 °C, а температура пара в стопорном клапане на этапе развития напряжений, близких к максимальным, составляла ~ 430 °C .

При пуске 27.02.72 сразу после толчка турбины была достигнута частота вращения п = 600 об/мин, при этом были открыты практически только РК1 и 2. В момент толчка РК2 открылся на 12 мм. В этом режиме максимальная разность температур по толщине стенки перепускной трубы (Δtп.т) возникла через 122 с после открытия РК и составила 54 °C. Максимальные напряжения на внутренней поверхности перепускной трубы (σΒΠ) возникли через 127 с и достигли 16,3 кгс/мм2. На наружной поверхности максимальные напряжения возникли через 135 с и составили σн.п = 6,1 кгс/мм2. Здесь и в дальнейшем не указывается, о какой компоненте тензора упругих напряжений идет речь, так как на наружной и внутренней поверхностях длинного цилиндрического тела температурные напряжения

σzz=σθθ= σэкв (по Мизесу) максимальны.

Оценим величину относительной повреждаемости перепускной трубы (ηп), накапливаемой за весь срок службы турбины от температурной нагрузки в режиме повышения частоты вращения. Для перепускных труб за РК1-4 величина ηп-о, накапливаемая за весь цикл пуска-останова блока, практически не будет существенно отличаться от величины ηп.

Исходя из результатов расчета напряжений, возникавших в перепускных трубах за РК2 при реальных режимах, близких к предельно жестким, примем в качестве консервативного значения максимального уровня напряжений на внутренней поверхности перепускной трубы в цикле пуск-останов величину Δσ = 20 кгс/мм2.

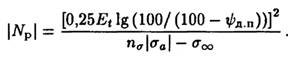

Первый вариант оценки долговечности проведем в соответствии с методикой ВТИ. Допустимое число режимов, т. е. число циклов до возникновения макротрещины, определяется выражением:

![]()

(П5.1)

где ηд.п — параметр, характеризующий прочностные свойства в условиях ползучести (длительная прочность); σс — статическое напряжение; σд.п — разрушающее напряжение при максимальной температуре испытания образцов на длительную прочность; q — параметр; Np — разрушающее число циклов.

Если величина![]() , то за |N| может быть принята величина |Nр|, что равнозначно пренебрежению статической составляющей повреждаемости. Так как в рассматриваемом знакопостоянном, пульсирующем цикле сжатия величина размаха напряжений

, то за |N| может быть принята величина |Nр|, что равнозначно пренебрежению статической составляющей повреждаемости. Так как в рассматриваемом знакопостоянном, пульсирующем цикле сжатия величина размаха напряжений

![]() (П5.2) то величиной σс (температурным напряжением в состоянии установившейся ползучести) можно пренебречь, принимая |N| = |Nр|, где

(П5.2) то величиной σс (температурным напряжением в состоянии установившейся ползучести) можно пренебречь, принимая |N| = |Nр|, где

(П5.3)

(П5.3)

Для пульсирующего цикла сжатия коэффициент асимметрии цикла г = — 1 и, следовательно, величина

(П5.4)

(П5.4)

Для расчета величины |NР| приняты следующие консервативные значения величин, входящих в выражение (П5.3):

где ψc— коэффициент, учитывающий ослабление конструкции в зоне сварного шва, минимальное значение которого равно 0,8.

Величину принимаем минимальной, соответствующей наиболее опасному пульсирующему циклу растяжения. Тогда = 0,5σ* п = 10,5 кг/мм2.

О консервативности значений основных величин, таких как ψд.п, ησ, σ∞, определяющих величину |Wp|, свидетельствует следующее. Они приняты для уровня температур, существенно превышающего тот, при котором в данном режиме развиваются максимальные и близкие к ним напряжения. Следует также отметить, что величина ψ в диапазоне температур от 20 до 550 °C не снижается ниже 65%. Величина ησ взята соответствующей литым статорным элементам, что, безусловно, весьма консервативно. Принятие предела усталости за расчетный срок службы (105 ч) для пульсирующего цикла сжатия, равным величине, соответствующей для пульсирующего цикла растяжения, также дает значительный запас прочности. Это очевидно хотя бы из того, что предел длительной прочности и условный предел ползучести на базе 105 ч для стали 12Х1МФ составляет приблизительно 20 кгс/мм2.

Подставляя принятые значения Et, ψд.п, ησ, σ∞ в (Π5.3), получим:

![]()

Максимальное фактическое число пусковых режимов за весь срок службы турбины примем равным 1 000. Тогда величина относительной повреждаемости, накапливаемой в перепускной трубе за РК1-4 от цикла «пуск-останов», для наиболее опасной зоны (сварного шва) ηп~° = (103/(398 · 105)) = 0,026.

Такой величиной можно пренебречь. Является ли этот результат неожиданным? Безусловно, нет, что следует из анализа статистических данных по дефектам перепускных труб. Это достоверно с учетом того, что

![]() (П5.5)

(П5.5)

В общем случае (для циклов с произвольной асимметрией) можно утверждать, что гарантируется долговечность детали, работающей в условиях малоцикловой усталости, если

![]() (П5.6)

(П5.6)

Отсюда:

![]() (П5.7)

(П5.7)

Для рассматриваемого здесь цикла величина допустимой амплитуды напряжения |σα| составит 16,8 кгс/мм2. Покажем, что и другие известные подходы к оценке долговечности дадут пренебрежимо малую величину η"° при рассмотренном типе нагружения перепускной трубы.

Так, по данным ВТИ для симметричного цикла изотермического нагружения образцов из трубопроводной стали 12Х1МФ величина σα = 16,8 кгс/мм2 обеспечивает (при пN = 10, t = 360 °C) величину |N| > 106 циклов. Близкие результаты получаются при использовании экспериментальных данных ЛМЗ, ЦНИИТМАШ и КПИ для стали 15Х1М1Ф при жестком изотермическом нагружении.

Таким образом, оценка долговечности перепускных труб высокого давления показывает возможность обеспечить требуемый ресурс работы этих деталей (103 пусков за 2-3,5·105 ч) при отказе от операции прикрытия Др-3. Положительное решение задачи обеспечения долговечности перепускных труб при технологии пуска без прикрытия Др-3 не только упростит эту технологию, улучшит качество регулирования температуры свежего пара при η = 800 об/мин, но и уменьшит величину захолаживания ЦВД.

Предварительный анализ процессов захолаживания перепускных труб влагой, конденсируемой над седлом клапана, имеющего плохую изоляцию, и продавливаемой в случае его неплотности, показывает, что величина этого захолаживания невелика (20-40 °C). Количество такой влаги, вероятно, незначительно, так как в зоне штатного контроля этот эффект, как правило, практически пренебрежимо мал.

Это положение особенно убедительно подтверждается примером пуска 27.02.72 после 32 ч простоя (табл. П5.1, П5.2). В этом режиме на этапе предварительного прогрева отмечено продавливание влаги через РК1. Исходная температура клапана составляла 205-210 °C. Наибольшая величина снижения температуры (с 205 до 87 °C) зафиксирована глубинной термопарой, установленной за седлом РК1. Минимальная температура, отмеченная глубинной термопарой в зоне седла РК1, составила 110 °C. Температура, регистрируемая малоинерционной паровой термопарой, установленной за седлом РК, снизилась всего лишь на 17 °C (с 137 до 120 °C). Термопары, установленные вблизи внутренней и на наружной поверхностях перепускной трубы за РК1 в том же сечении, что и паровая термопара, вообще не почувствовали эту влагу и не зафиксировали снижения температуры.

Таким образом, рассматриваемый эффект имеет, вероятно, некоторое значение при анализе живучести корпусов регулирующих клапанов. Снижение живучести перепускных труб, вызываемое рассматриваемым эффектом, очевидно, пренебрежимо мало.