Общие подходы к расчету трубопроводных систем

Трубопроводы энергоустановок находятся в сложных, тяжелых и многофакторных условиях нагружения. В стационарных режимах они испытывают действие давления, усилий самокомпенсации температурных расширений, весовой нагрузки. В неустановившемся режиме в них возникают дополнительные напряжения, обусловленные перепадом температур по толщине стенки и периметру трубных элементов. Многие трубопроводы эксплуатируются при высокой температуре нагрева, вызывающей ползучесть. Такие элементы, как колена и тройники, характеризуются весьма сложным распределением напряжений. Пуски-остановы энергоагрегатов создают циклическое нагружение паропроводов. Сказанное свидетельствует о значительной сложности проблемы расчета на прочность паропроводов ТЭС. Подробно проблема расчета трубопроводов рассмотрена, например, в [75, 76].

Нагрузки, действующие на трубопровод

Характеристика нагрузок. На трубопровод, находящейся в эксплуатации, воздействуют следующие нагрузки (нагружающие факторы): давление, весовая нагрузка, самокомпенсация температурных расширений, неравномерный нагрев, вибрационные воздействия. Значение той или иной нагрузки зависит от условий эксплуатации трубопровода, особенностей его выполнения. Некоторые нагрузки иногда не учитывают при расчете и проектировании трубопровода, так как вызываемые ими напряжения очень малы. Так, вибрационные воздействия не принимаются во внимание при проектировании трубопроводов тепловых сетей.

Давление. Эта нагрузка имеет главное значение при определении необходимой (по условию обеспечения прочности) толщины стенок элементов трубопровода. Давление считается наиболее опасной из всех действующих на трубопровод нагрузок. Это объясняется особенностями кинетики разрушения трубопровода под действием этой нагрузки, которую следует отнести к категории циклических (повторных): при включении трубопровода в работу давление поднимается от нуля до рабочего значения, а при отключении — снова опускается до нуля. Толщины стенок всех элементов трубопровода должны обеспечивать их прочность при действии давления.

Весовая нагрузка. Компонентами этой нагрузки являются собственный вес металла трубопровода, его теплоизоляции, а также вес транспортируемой рабочей среды. Эта нагрузка может быть распределенной (например, от веса труб), тогда количественно она определяется интенсивностью. Нагрузка от веса отдельных фасонных элементов трубопровода (задвижек, тройников и т.п.) рассматривается обычно в расчете прочности трубопровода как сосредоточенная, т.е. считается, что она приложена в соответствующих точках оси трубопровода. Для защиты трубопровода от воздействия весовой нагрузки применяют различные типы промежуточных опор: упругие, скольжения, жесткие подвески и т.д.

Весовая нагрузка циклически изменяется при переходе трубопровода из холодного состояния в рабочее и наоборот; это связано с опорожнением и заполнением трубопровода рабочей средой. Однако такими колебаниями весовой нагрузки в расчетах трубопроводов обычно пренебрегают и считают ее постоянной.

Из-за наличия больших допусков на толщину стенки труб, а также из-за возможного отклонения веса теплоизоляционного покрытия от номинального могут возникать значительные расхождения между расчетными (номинальными) и фактическими весовыми нагрузками. Это следует учитывать при выборе запасов прочности при расчетах на прочность, а также при проведении наладочных работ.

Самокомпенсация температурных расширений. Этот нагружающий фактор обусловлен температурным расширением трубопровода. Расширение поглощается (воспринимается) трубопроводом, что вызывает силовое деформирование последнего. Возникающие в трубопроводе усилия и напряжения от самокомпенсации могут быть очень большими. При одной и той же температуре нагрева и конфигурации линии трубопровода компенсационные усилия возрастают пропорционально моменту инерции поперечного сечения, т.е. приблизительно пропорционально среднему диаметру сечения трубопровода в третьей степени и толщине стенки в первой степени; изгибные же напряжения от самокомпенсации увеличиваются только пропорционально наружному диаметру в первой степени. Поэтому при проектировании трубопроводов больших диаметров значительное внимание уделяется снижению компенсационных нагрузок на оборудование.

Самокомпенсация температурных расширений является циклической нагрузкой, зависящей от температуры нагрева трубопровода. К этой же нагрузке относятся собственные смещения защемленных концов трубопровода (эти смещения вызываются температурной деформацией) и монтажная растяжка.

Снижение компенсационных усилий и напряжений достигается увеличением податливости (гибкости) трассировки трубопровода. В некоторых случаях хорошие результаты дает применение упругих опор пониженной жесткости, а также рациональное размещение промежуточных опор и наложение на трубопровод дополнительных связей (пружинных оттяжек, ограничителей температурных смещений и т.п.).

Неравномерный нагрев. Этот нагружающий фактор вызывает температурные напряжения в стенках элементов трубопровода и возникает, как правило, при нестационарном режиме работы трубопровода (прогрев, охлаждение, аварийная ситуация и т.п.). Возможно его возникновение и в условиях стационарного режима (при слиянии потоков с разными рабочими температурами, отключении части трубопровода запорным органом, срабатывании предохранительного клапана и т.п.). Неравномерный нагрев должен быть отнесен к категории циклических нагрузок. Учет неравномерного нагрева в расчетах прочности трубопроводов приобрел особое значение в связи с применением толстостенных трубопроводных элементов и повышением требований к маневренности и живучести энергооборудования.

Эффективные средства снижения температурных напряжений, вызываемых неравномерным нагревом, — мероприятия режимного характера. Целесообразно применение трубопроводных элементов с минимальными толщинами стенки. Уменьшение градиентов температуры в стенке трубопровода в осевом направлении должно предусматриваться проектными и конструкторскими решениями: осуществлением плавных переходов в местах, где необходимо изменить толщину стенки; выполнением патрубков и штуцеров с утоненной стенкой достаточной протяженности на конце и т.п.

Вибрационные воздействия. Причины вибрации трубопроводов могут быть различными: возмущающее действие потока; вибрация агрегатов, к которым присоединен трубопровод; сейсмические колебания. Вибрации подвергаются сбросные трубопроводы тепловых электростанций, по которым протекает двухфазная среда (вода и пар). Для защиты трубопроводов от вибрации применяют виброгасители различных типов: динамические виброгасители, служащие для изменения собственных частот колебаний; гидравлические демпферы, поглощающие энергию колебаний; антивибрационные опоры — наиболее широко применяемое средство, служащее для снижения амплитуды колебаний и устранения резонанса; ресиверы, дополнительные гидравлические сопротивления, изменения конфигурации линии трубопровода и т.д. К вибрационным воздействиям относят также волновые процессы, обусловленные гидравлическим ударом.

Классификация нагрузок

Все нагрузки, действующие на трубопровод, можно разделить на две группы (категории): не самоуравновешенные и самоуравновешенные. Первые из них образуют приложенные внешние поверхностные или массовые силы, а вторые вызываются деформациями или смещениями при наличии связей, препятствующих свободному деформированию или кинематической подвижности. Такие нагрузки возникают только в статически неопределимых системах.

К категории не самоуравновешенных нагрузок относятся давление, весовая нагрузка, вибрационные воздействия. Все эти нагрузки не зависят от вида деформирования трубопровода, они продолжают действовать и после перехода трубопровода в упругопластическую стадию нагружения. Хотя не самоуравновешенные нагрузки не изменяются по мере деформирования трубопровода, вызываемые ими напряжения могут перераспределяться в зависимости от накопленной пластической деформации и деформации ползучести. Однако перераспределение напряжений не приводит к полному исчезновению последних, поскольку вызывающие их нагрузки при этом остаются.

Самоуравновешенными являются нагрузки от самокомпенсации и неравномерного нагрева. Самокомпенсация может вызвать переход трубопровода в предельное состояние (исчерпание несущей способности). Однако при этом не может произойти неограниченное нарастание его формоизменения: оно само снимает вызвавшую его причину.

Таким образом, не самоуравновешенные нагрузки могут вызвать разрушение трубопровода или его недопустимое формоизменение при однократном (статическом) приложении. Самоуравновешенные же нагрузки могут вызвать разрушение трубопровода лишь при многократном (циклическом) воздействии. В высокотемпературных трубопроводах напряжения от само- уравновешенных нагрузок быстро релаксируют при стационарном рабочем режиме.

Этапы полного расчета трубопроводов

Нормами расчета на прочность [77] регламентируются сочетания нагрузок и критерии расчета на прочность трубопроводов ТЭС.

Для оценки прочности трубопровода, а также для определения передаваемых им усилий на оборудование и перемещений его сечений при нагреве производится полный расчет трубопровода.

Он складывается из ряда расчетов (этапов), каждый из которых выполняется на совместное действие определенного частного сочетания нагружающих факторов.

В табл. 1.10 представлены этапы полного расчета.

Таблица 1.10. Этапы полного расчета трубопровода

Этап расчета | Содержание этапа | Учитываемые нагружающие факторы для трубопроводов | Назначение этапа для трубопроводов | ||

низкотемпературных | высокотемпературных | низкотемпературных | высокотемпературных | ||

I | Расчет на действие весовой на | Внутреннее давление, весовая нагрузка, усилия промежуточных опор в рабочем состоянии (рабочие нагрузки опор) | Оценка статической прочности на совместное действие указанных нагружающих факторов | ||

II | Расчет для рабочего состояния на совместное действие всех нагружающих факторов | Внутреннее давление, весовая нагрузка, усилия промежуточных опор в рабочем состоянии, температурное расширение (самокомпенсация), «собственные» смещения защемленных концевых сечений |

| Оценка статической прочности на совместное действие всех нагружающих факторов | |

Монтажная растяжка | Саморастяжка или монтажная растяжка | Определение усилий воздействия трубопровода на оборудование | |||

III | Расчет на действие температурного расширения (самокомпенсацию) | Внутреннее давление, температурное расширение, «собственные» смещения защемленных концевых сечений, усилия сопротивления промежуточных опор | Оценка усталостной прочности |

| |

Определение температурных перемещений при переходе трубопровода из холодного состояния в рабочее | |||||

IV | Расчет для холодного (нерабочего) состояния на совместное действие всех нагружающих факторов | Весовая нагрузка, усилия промежуточных опор (нагрузки опор в холодном состоянии) |

| Оценка прочности | |

Монтажная растяжка | Саморастяжка | Определение усилий воздействия трубопровода на оборудование | |||

Оценка прочности не требуется:

- для высокотемпературного трубопровода — в расчете по этапу III;

- для низкотемпературного трубопровода — в расчетах по этапам II и IV.

На этапах I, II, III полного расчета внутреннее давление на участке трубопровода принимается равным максимальному рабочему давлению транспортируемой среды на этом участке. Рабочая температура стенки участка трубопровода принимается равной максимальной рабочей температуре транспортируемой среды в пределах этого участка.

В расчете по этапу III в качестве температуры нагрева участка трубопровода принимается разность его температур в рабочем и холодном состоянии, а значение коэффициента линейного расширения металла принимается в зависимости от рабочей температуры.

Расчет по этапу I проводится при нулевом значении температуры нагрева трубопровода (или при нулевом значении коэффициента линейного расширения) и нулевых значениях «собственных» смещений концевых защемленных сечений. Эти смещения вызываются температурным расширением корпуса оборудования.

При расчете высокотемпературных трубопроводов по этапу II для оценки прочности допускается учет саморастяжки, обусловленной релаксацией напряжений самокомпенсации. В этом случае вместо значений рабочей температуры нагрева вводятся значения фиктивной (условно заниженной) температуры нагрева, определяемые по формуле

![]()

(1-15)

где х — коэффициент усреднения компенсационных напряжений, зависящий от рабочей температуры; tΗ — температура нагрева трубы.

При этом вводимые в расчет значения «собственных» смещений концевых сечений также должны быть уменьшены умножением на коэффициент 0,5x. Во всех случаях расчет по этапу II производится при значениях коэффициента линейного расширения, соответствующих рабочей температуре участков.

Расчет по этапу IV высокотемпературных трубопроводов производится при введении в качестве значений температуры нагрева участков фиктивной отрицательной температуры, определяемой по формуле:

![]()

Таблица 1.8. Значения коэффициентов достоверности для различных категорий повреждения микроструктуры по шкале ОС «Живучесть ТЭС»

КПМ (КО) | Коэффициент достоверности |

1 | 50 |

2 | 50 |

3 | 50 |

4.1 | 60 |

4.2 | 60 |

5.1 | 70 |

5.2 | 70 |

5.3 | 70 |

5.4 | 70 |

6.1 | 95 |

6.2 | 95 |

7.1 | 99 |

7.2 | 99 |

Таблица 1.9. Зависимость доли исчерпания ресурса элементов паропроводов от категории повреждения микроструктуры (категории опасности)

кпм (КО) | Доля исчерпания ресурса |

1 | 0,00-0,15 |

2 | 0,15-0,30 |

3 | 0,30-0,45 |

4.1 | 0,45-0,55 |

4.2 | 0,55-0,65 |

5.1 | 0,65-0,70 |

5.2 | 0,70-0,75 |

5.3 | 0,75-0,80 |

5.4 | 0,80-0,85 |

6.1 | 0,85-0,90 |

6.2 | 0,90-0,95 |

7.1 | 0,95-0,97 |

7.2 | 0,97-1,00 |

где δ — коэффициент релаксации компенсационных напряжений. При этом принимаемые значения коэффициента линейного расширения должны соответствовать рабочей температуре.

Расчет по этапам I и II производится при модулях упругости материала, соответствующих рабочей температуре, а расчет по этапам III и IV — соответствующих температуре холодного состояния.

Расчеты по этапам I, II, IV выполняются при введении соответствующих значений усилий промежуточных упругих опор (их нагрузок в рабочем и холодном состоянии трубопровода). Усилия сопротивления промежуточных упругих опор, учитываемые на этапе III полного расчета, возникают в результате деформирования трубопровода при нагреве. Эти усилия (приращения нагрузок опор) автоматически учитываются, если расчет выполняется по схеме нагреваемого трубопровода, опирающегося на упругие опоры, причем в расчет вводятся фактические жесткости этих опор.

Воздействие на трубопровод опор скольжения и направляющих опор учитывается на всех этапах полного расчета трубопровода; при этом в точках установки опор вводятся жесткие связи, исключающие недопустимые опорой перемещения.

Величины сил трения, возникающих при перемещениях трубопровода от нагрева, при определении напряжений учитываются на этапе II и при определении усилий на опоры и оборудование. Если трубопровод эксплуатируется не в единственном варианте температурного состояния всех его участков, то полный расчет его следует выполнять для того варианта температурного состояния, которому соответствуют наиболее тяжелые условия нагружения. Если такой вариант температурного состояния невозможно установить без полного расчета, то расчет выполняется для различных вариантов состояния.

Если трубопровод состоит из низкотемпературных и высокотемпературных участков, допускается производить расчет его прочности с учетом саморастяжки высокотемпературных участков.

Постановка упругой задачи определения усилий в трубопроводах

Основные трубопроводы современных энергетических установок, как правило, являются разветвленными трубопроводными системами с большим количеством промежуточных опор. Даже при использовании в качестве расчетных схем стержневых систем степень статической неопределенности, а, следовательно, и размерность разрешающей системы уравнений таких трубопроводов достигает 100 и более.

При расчете трубопровода необходимо определить усилия воздействия на оборудование, напряжения в промежуточных сечениях, температурные перемещения последних.

Современные методы расчета пространственных трубопроводов на прочность основаны на общих положениях технической теории бруса. Понятие бруса соответствует характерным особенностям трубы — размеры ее поперечного сечения всегда малы по сравнению с длиной. Геометрически неизменяемую (неподвижную) систему брусьев, предназначенную для восприятия нагрузки и передачи ее на опоры, принято называть стержневой системой.

Расчетные схемы подавляющего большинства трубопроводов представляют собой стержневые системы, в общем случае статически неопределенные. Усилия в статически неопределенной системе при заданной схеме и внешних воздействиях зависят от размеров сечений и механических свойств материала. Обычно полагается, что материал системы является идеально упругим. На первый взгляд, такое допущение нельзя считать справедливым по отношению к трубопроводам, особенно высоких параметров, в которых возникают необратимые пластические деформации. Однако накопленный опыт приводит к заключению, что в пределах тех малых деформаций, которыми характеризуется нормальная работа трубопроводов, отклонения от идеально упругого закона могут внести в расчет лишь сравнительно малые поправки. Игнорируя их, можно сильно выиграть в простоте, сохраняя при этом приемлемую точность.

Стержневую систему, изготовленную из идеально упругого материала, часто называют линейно-деформируемой, так как ее перемещения выражаются линейными однородными функциями внешних сил:

![]() (1.17) где δ — перемещение определенного типа данной точки системы; δ1,δ2,.....δη — перемещения того же типа и той же точки системы, вызванное соответствующими действиями одной из сил Р1, Р2, ... , Рп.

(1.17) где δ — перемещение определенного типа данной точки системы; δ1,δ2,.....δη — перемещения того же типа и той же точки системы, вызванное соответствующими действиями одной из сил Р1, Р2, ... , Рп.

Линейный закон (1.17) представляет собой обобщенный закон Гука. В отличие от обычного закона Гука, характеризующего лишь упругие свойства материала, обобщенный закон описывает свойства не только материала, но и самой конструкции. Он полностью выражает основное свойство статически неопределенной системы, из которого могут быть выведены все остальные.

Так, при Рп1 = Р2 = ... = Рп, δ — 0, т.е. до приложения нагрузки, статически неопределимая система является не деформированной.

При уменьшении или увеличении Р1, Р2, ... , Рп в любое число раз δ возрастает либо убывает во столько же раз. Отсюда непосредственно следует, что перемещения системы подчиняются принципу независимости действия сил. Согласно этому принципу усилия и перемещения могут определяться как суммы усилий и перемещений, найденные из рассмотрения раздельного действия внешних факторов на систему.

Влиянием продольных усилий на изгиб бруса можно пренебречь. Потеря устойчивости в результате осевого сжатия либо осевого сжатия с изгибом (потеря устойчивости первого и второго рода) в трубопроводах, как правило, не наблюдается, поскольку по условиям самокомпенсации продольные усилия в трубопроводах не могут быть большими, а обычно применяемые соотношения диаметра и толщины стенки достаточно высоки, чтобы предотвратить эти явления. Поэтому весь расчет трубопровода обычно ведется в предположении не деформированной расчетной схемы.

Методы расчета пространственных трубопроводов

Для расчета трубопроводов можно использовать все классические методы строительной механики стержневых систем. Эти методы обладают как достоинствами, так и недостатками. Важными требованиями при этом являются: сравнительно простая алгоритмизация всех последовательных этапов расчета трубопровода, обозримая и удобная для программирования вычислительная схема, отсутствие потери точности при счете и ряд других специфических особенностей.

Ниже приведены краткие описания некоторых универсальных методов расчета трубопроводов.

Метод сил. Одним из наиболее известных и широко распространенных универсальных методов расчета пространственных стержневых систем является метод сил.

Любой пространственный трубопровод в общем случае представляет собой статически неопределенную систему, усилия в которой не могут быть определены только из рассмотрения условий равновесия.

Уравнения равновесия выражают условия:

- равенства нулю главного вектора всех приложенных внешних сил и реакций опор трубопроводной системы. Для пространственного трубопровода таких уравнений три: равенство нулю сумм проекций всех сил, включая реактивные, на оси координат Χ; Υ; Ζ;

- равенства нулю главного момента внешних и реактивных усилий относительно любой точки пространства. В пространственной системе это также три уравнения: равенство нулю сумм моментов усилий относительно каждой из осей координат.

В частности, при расчете пространственного трубопровода, подверженного лишь температурным воздействиям (задача самокомпенсации), в условия равновесия входят лишь реактивные усилия. Пространственные трубопроводы, как правило, имеют больше шести реактивных усилий. Такие усилия называют лишними связями, а число их принято называть степенью статической неопределенности системы.

При расчете методом сил за неизвестные принимаются усилия в лишних связях. Система, получаемая из заданной после отбрасывания лишних связей, называется основной. Усилия в любом месте основной системы могут быть найдены из условий равновесия. Лишние связи необязательно должны находиться в опорных закреплениях. Важно, что после отбрасывания лишних связей система распадается на статически определимые конструкции. Отбрасывая лишние связи, необходимо их заменить соответствующими усилиями, действующими по направлению отброшенных связей.

Усилие, действующее по оси стержня, — продольное; усилия, действующие ортогонально оси, — перерезывающие силы.

Следующие три типа усилий заменяют связи, препятствующие повороту: это момент, скручивающий стержень, и изгибающие моменты в двух взаимно-перпендикулярных плоскостях, проходящих по оси стержня.

Смешанный метод расчета. Несомненный практический интерес представляет расчет пространственных трубопроводов смешанным методом, который позволяет достаточно эффективно, без каких-либо искусственных приемов, учесть различного рода подвижные соединения и допускает, как и метод сил, относительно несложную алгоритмизацию всех этапов расчета.

Один из вариантов смешанного метода расчета в приложении к трубопроводам является наиболее эффективным при программной реализации.

За искомые неизвестные в нем принимаются усилия в лишних связях и перемещения. При этом, как и в методе сил, используют основную систему консольного типа.

Если система обладает рядом подвижных сочленений типа шарнира, то на трубопровод накладывается такое число дополнительных жестких закреплений, которые превращают места, где были подвижности, в жесткие соединения. Поэтому для полученной системы возможно выбрать основную систему в виде набора пространственных консолей, так как все узлы конструкции или жесткие, или «ожесточены» дополнительными связями.

За неизвестные перемещения принимаются смещения в конструкции по направлению отсутствующих в узлах связей.

Метод деформаций. Трубопровод расчленяют на произвольные части, каждую из которых можно рассчитать по изложенным выше методам. По границам частей ставятся абсолютно жесткие опоры (будем в дальнейшем именовать их заделками, в отличие от истинных опор конструкции). Считаем, что в случае пространственного трубопровода заделки воспринимают все шесть возможных усилий.

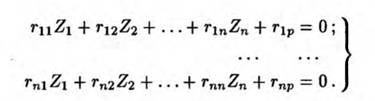

В методе деформации неизвестными являются смещения трубопровода в местах заделки. Каждая заделка имеет шесть смещений для пространственной задачи и три для плоской. Система уравнений для их определения имеет вид:

(1-18)

(1-18)

Величины, входящие в систему, означают: — реакция в связи i от единичного смещения связи j; rip — реакция в связи г от внешних силовых воздействий; Zn — вектор неизвестного смещения.

Чтобы вычислить rij (rip) можно по методу сил рассчитать часть трубопровода, в которую входят заделки i и j на единичное смещение опоры j (или на внешние воздействия сил Р), определив реакции в связи i.

Каждое уравнение системы выражает условие равенства нулю всех усилий в поставленных заделках.

Если предположить, что заделки поставлены в каждом узле конструкции, то можно прийти к такой основной системе метода деформаций, при которой можно учесть перемещения от моментов, нормальных и поперечных сил, т.е. учесть продольные и поперечные смещения, появляющиеся от всех силовых факторов. Это вызвано тем, что поставленные заделки препятствуют не только некоторым линейным и угловым смещениям (как в классической постановке метода деформаций), но и всем остальным.

При такой основной системе также легко алгоритмизируется расчет любых пространственных и плоских трубопроводов на любые силовые воздействия, так как в этом случае не надо производить кинематический анализ работы конструкции.

При расчете конструкции по предложенной основной системе выпадает целый этап — определение усилий в основной системе, что значительно ускоряет время расчета и упрощает его.

Применение классических методов строительной механики (метода сил, метода перемещений, смешанного метода) для создания программ расчета трубопроводных систем сводится к формированию и решению обширной системы алгебраических уравнений. Весьма сложной является логическая схема расчета (в особенности это относится к этапам выбора основной системы и вычисления элементов матрицы системы уравнений).