Гофман Ю. М., Симановская Е. Ю.

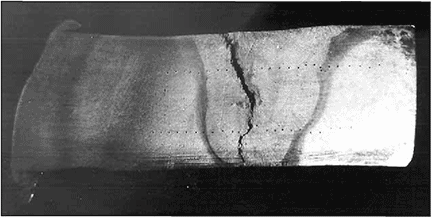

В последнее время на паропроводах острого пара и горячего промперегрева блоков 500 МВт имеют место повреждения сварных соединений. Разрушения наблюдаются как по наплавленному металлу (рис. 1), так и по линии сплавления (рис. 2).

Исследованием поврежденных стыков установлено, что паропроводы выполнены из стали 15Х1М1Ф, сварные соединения - механизированной сваркой проволокой Св08ХМФА.

Рис. 1. Повреждение стыкового сварного соединения паропровода диаметром 720/677 мм, сталь 15Х1М1Ф, отработавшего 16 тыс. ч при 545°С

Известно, что сварка паропроводных труб производится с подкладным кольцом, для чего на трубах выполняется проточка. Правилами оговаривается, что толщина стенки после проточки не должна быть меньше расчетной [1,2]. Если с этой точки зрения произвести расчет поврежденных сварных соединений, то условия для стали 15Х1М1Ф выдерживаются. Однако, как отмечалось, сварные соединения имеют наплавленный металл по химсоставу типа 12Х1МФ.

Рис. 2. Повреждение стыкового сварного соединения паропровода диаметром 273/183, сталь 15Х1М1Ф, отработавшего 125 тыс. ч при 545°С

Фактическая толщина стенки в этом случае не соответствует условиям прочности. Выборочные данные по трем сортаментам труб приведены в таблице.

Рис. 3. Дислокационная структура феррита, х 16000

Данные по сварным соединениям паропроводов энергоблоков 500 МВт

Диаметр труб, мм, рабочее давление, МПа | Время до повреждения, ч | Толщина стенки в районе сварного стыка, мм | Расчетная стенка для стали 15Х1М1Ф, мм | Расчетная стенка для стали |

377/257. Р = 25,5 | 123 720 | 55 | 55,1 | 58,4 |

273/183 Р = 25,5 | 124 926 | 41 | 39,9 | 42,3 |

720/676 Р = 4,0 | 122 894 | 20,5 | 19,2 | 20,6 |

Примечание. Рабочая температура 545°С.

Рассмотрим в качестве примера повреждение стыкового сварного соединения главного паропровода диаметром 377/257 мм, отработавшего 123,7 тыс. ч при температуре 545°С и давлении 25,5 МПа. Сварное соединение выполнено в заводских условиях механизированным способом сварки с использованием сварочной проволоки Св-08ХМФА. Повреждение стыка произошло по высокотемпературной границе зоны термовлияния. Длина продольной трещины составляет примерно 62% длины сварного шва. Трещина межкристаллитная , развилась с наружной поверхности вглубь трубного элемента, что позволяет оценить ее как трещину ползучести. В сварном соединении имеется проточка под подкладное кольцо. Фактическая толщина стенки в месте стыковки труб составляет 55 мм.

По результатам химанализа установлено, что наплавленный металл по химсоставу ближе к стали 12Х1МФ. Механические свойства наплавленного металла соответствуют действующим требованиям для электродов типа ЦЛ-20, которые близки по химическому составу проволоке Св-08ХМФА. Структура наплавленного металла мелкозернистая, ферритокарбидная. Карбидным анализом установлено, что примерно 70% молибдена и 80% ванадия находятся в карбидах. Оценка жаропрочности по горячей твердости показала, что наплавленный металл имеет меньшее ее значение, чем металл труб.

В наплавленном металле в зоне термовлияния вблизи наружной поверхности наблюдаются поры. Размеры отдельных пор 2-3 мкм. На 1/3 высоты от корня шва имеет место трещинообразование по границам зерен. Электронно-микроскопическое исследование дислокационной структуры феррита показало, что большая часть ферритных зерен фрагментирована. Фрагменты округлые с четкими границами и высокой плотностью дислокаций внутри фрагментов (рис. 3).

Расчет приведенных напряжений, исходя из фактической толщины стенки, показал, что напряжение в данном узле составляет 7,46 кгс/мм2, в то время как номинальные допускаемые напряжения для стали 12Х1МФ - 6,95 кгс/мм2, т.е. условия прочности не выдерживаются.

Нужно отметить, что при механизированной сварке наплавленный металл имеет дендритную (литую) структуру, т.е. уровень номинальных допускаемых напряжений следует брать 95% справочных данных для стали.

Таким образом, исследованием установлено, что разрушение связано с исчерпанием прочности.

Выводы

- Разрушение сварных соединений из стали 15Х1М1Ф, эксплуатируемых на блоках 500 и 800 МВт, заваренных механизированной сваркой, связаны с исчерпанием прочности.

- Для повышения надежности сварных соединений, заваренных механизированной сваркой, следует произвести замер толщины стенки в месте сварного соединения. Произвести расчет минимально допустимой стенки исходя из того, что предел длительной прочности Ϭд.п следует брать для стали 12Х1МФ. Сварные соединения, не удовлетворяющие условиям прочности, должны быть переварены или своевременно подвергнуты ВТО.

Список литературы

- РГМ-1с-93. Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций. М.: НПО ОБТ, 1994.

- РД 10-249-98. Нормы расчета на прочность стационарных котлов и трубопроводов пара и горячей воды. - НПО ЦКТИ, 1999.